4ik

4

o

ф

Изобретение относится к черной металлургии, в частности к производству проката из легированной стали для последующей холодной высадки.

Цель изобретения - снижение энергозатрат и повышение технологической пластичности стали.

Катанку диаметром 8,0 чм из стали 16ХСН подвергают ускоренному охлажде нию в потоке полунепрерьшного проволочного стана 260. Скорость прокатки составляла 24,0 м/с. В качестве охладителя используют сплошной поток воды, охлаждение катанки осуществляю со скоростью больше критической ( 1500°С/с) от температуры конца прокатки (1050-1070°С) до 700+20°С. Замер температуры катанки в потоке стана производят радиационным пиро- метром с телескопом ТЕРА-50 (градуировка РК-15). Точность замера ±20°С. При 700+20°С осуществляют смотку катанки в бунт. Сформированный бунт катанки вьщерживают в неохлаждаемой мо талке в течение О, 10, 30, 60, 70 с в каждом опыте соответственно, а затем охлажда ют на конвейере со скоростью 0,5j 1,0; 1,4; 2,0 2,5°С/с, при зтом на каждые 10 с увеличения выдержки от ее минимального значения скорость охлаждения увеличивают от минимальной величины на 0,15- 0 , т.е. минимальной вьщержке соответствует наименьшая скорость охлаждения от температуры смотки катанки в бунт до температуры окончани перлитного превращения, максимальной максимальная, промежуточные значения варьируют.

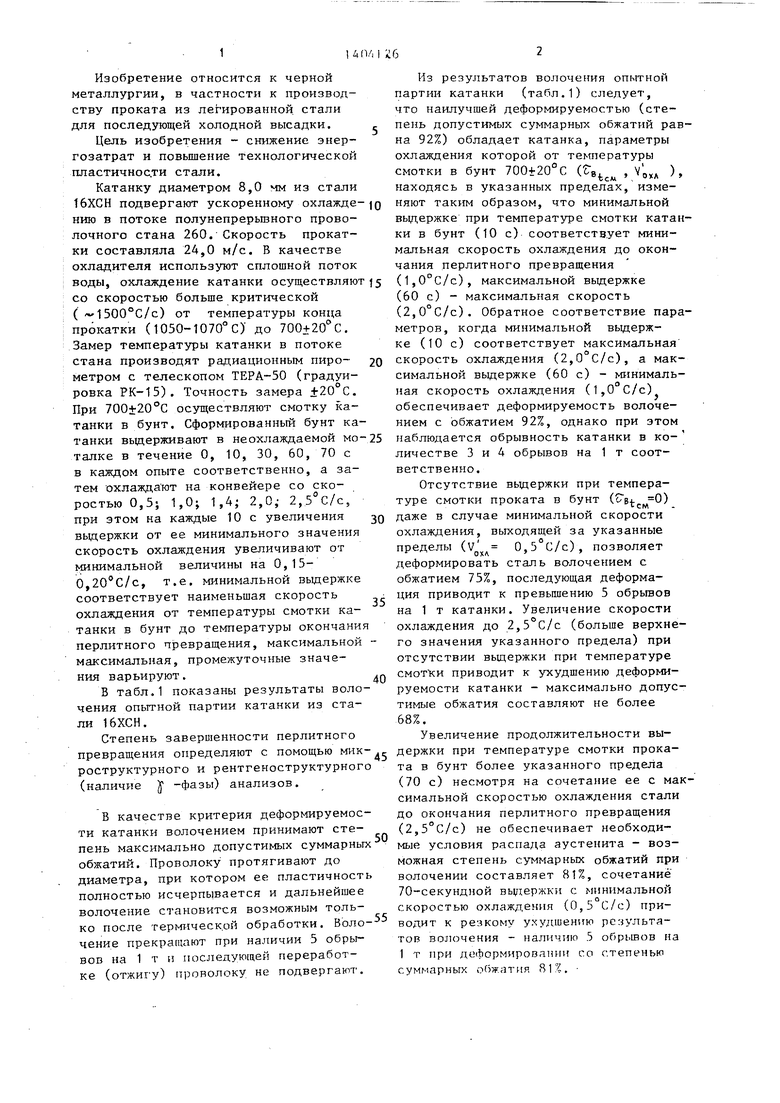

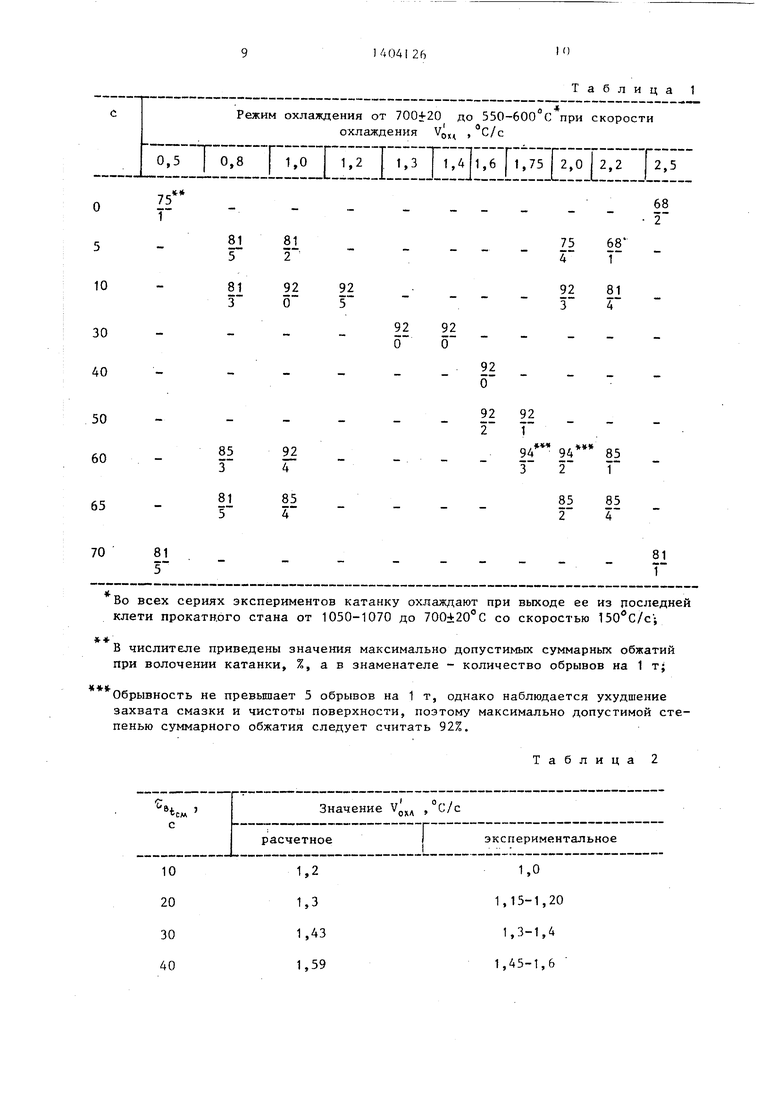

В табл,1 показаны результаты волочения опытной партии катанки из стали 16ХСН.

Степень завершенности перлитного превращения определяют с помощью мик роструктурного и рентгеноструктурног (наличие J -фазы) анализов.

В качестве критерия деформируемости катанки волочением принимают степень максимально допустимых суммарных обжатий. Проволоку протягивают до диаметра, при котором ее пластичность полностью исчерпывается и дальнейшее волочение становится возможным только после термической обработки. Волочение прекращают при наличии 5 обрывов на 1 т и последующей переработке (отжигу) проволоку не подвергают.

5 0 5 о Q

0

Из результатов волочения опытной партии катанки (табл.1) следует, что наилучшей деформируемостью (степень допустимых суммарных обжатий равна 92%) обладает катанка, параметры охлаждения которой от температуры смотки в бунт 700±20°С (в. v o ), находясь в указанных пределах, изменяют таким образом, что минимальной вьщержке при температуре смотки катанки в бунт (10 с) соответствует минимальная скорость охлаждения до окончания перлитного превращения (1,0 С/с), максимальной вьщержке (60 с) - максимальная скорость (2,0 С/с). Обратное соответствие параметров, когда минимальной вьщержке (10 с) соответствует максимальная скорость охлаждения (2,0 С/с), а максимальной вьщержке (60 с) - минимальная скорость охлаждения (1,0°С/с) обеспечивает деформируемость волочением с обжатием 92%, однако при зтом наблюдается обрывность катанки в ко- личестве 3 и 4 обрывов на 1 т соответственно.

Отсутствие вьщержки при температуре смотки проката в бунт (. 0)

С ГЛ

даже в случае минимальной скорости охлаждения, выходящей за указанные пределы (vj 0,5°С/с), позволяет деформировать сталь волочением с обжатием 75%, последующая деформация приводит к превышению 5 обрьгаов на 1 т катанки. Увеличение скорости охлаждения до 2,5°С/с (больше верхнего значения указанного предела) при отсутствии вьщержки при температуре смотки приводит к ухудшению деформируемости катанки - максимально допустимые обжатия составляют не более 68%.

Увеличение продолжительности выдержки при температуре смотки проката в бунт более указанного предела (70 с) несмотря на сочетание ее с максимальной скоростью охлаждения стали до окончания перлитного превращения (2,5°С/с) не обеспечивает необходимые условия распада аустенита - возможная степень суммарных обжатий при волочении составляет 81%, сочетание 70-секундной вьщержки с минимальной скоростью охлаждения (0,5 С/с) приводит к резкому ухудшению результатов волочения - наличию 5 обрьшов на 1 т при деформировании со степенью суммарных обжатия 81%.

31404

Результаты проведенных металлографических исследований находятся в строгом соответствии с результатами волочения. Поскольку катанка всех серий экспериментов, приведенных в табл.1, охлаждается до температуры смотки в бунт с одинаковой скоростью (-ч/1500°С/с), поверхностный слой глубиной 0,8-1,0 мм переохлаждается до температуры ниже температуры начала мартенситного превращения (Мц), а затем подвергается отпуску за счет тепла сердцевины. Структура поверхностного слоя катанки представляет co бой феррит, сохранивший игольчатую направленность, для которого харак- .терны хорошая вязкость и пластичность величина зерна соответствует 9-10 баллам. Структура центральных слоев катанки практически одинакова для все серий экспериментов, где продолжительность выдержки при температуре смотки находится в пределах 10-60 с, а скорость охлаждения до окончания перлитного превращения изменяется в интервале 1,0-2,0° С/с, однако дисперсность перлитной составляющей Bbmie в том-, случае, когда

6

межпластиночные расстояния в перлите составляют 0,30-0,45 мк, структура по сечению однородная.

Во всех сериях проведенных экспериментов.

V

, когда параметрам с., и

ь см

д,д придаются запредельные значения, структура центральных слоев катанки отличается меньшей дисперснос

тью, межпластиночные расстояния перлита изменяются в пределах 0,40-0,65 мк, при этом для случая соответствия минимальной c g и максимальной V характерна неравномерность структуры по сечению. Такие изменения в структуре катанки приводят к меньшей степени возможных суммарных обжатий при волочении (табл.1).

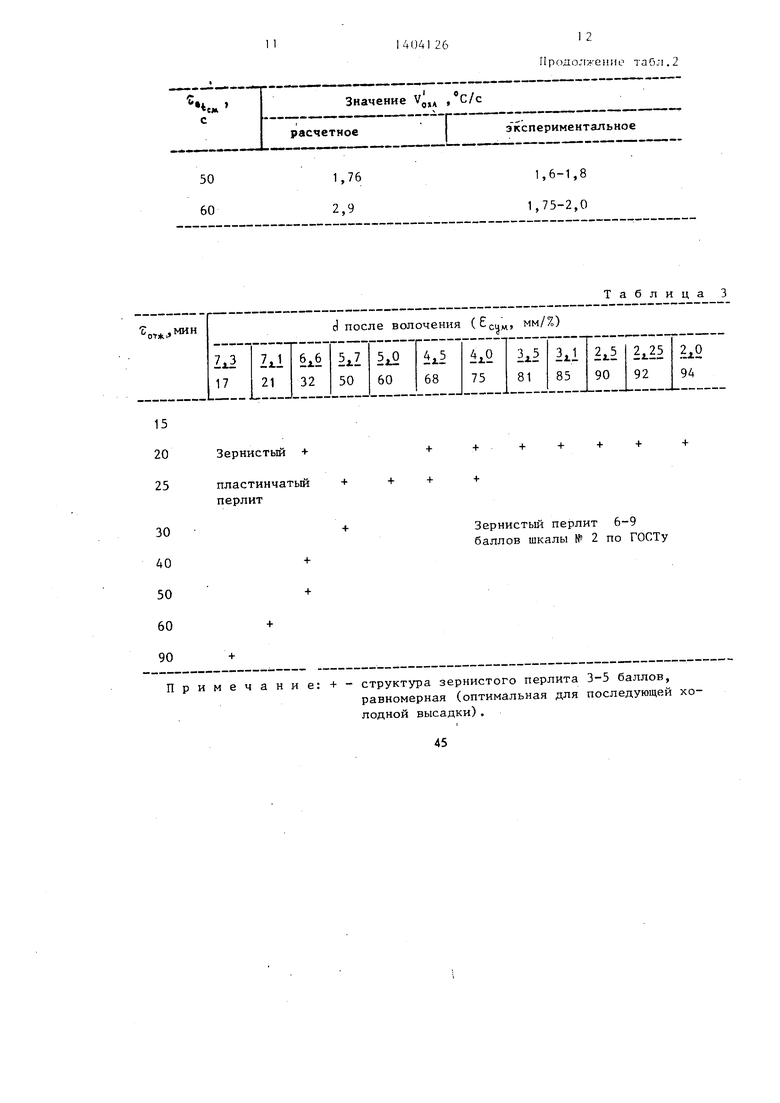

С применением метода математического планирования эксперимента в про- мьшшенных условиях опробованы все возможные неповторяющиеся комбинации варьирования двух факторов - времени выдержки и скорости охлаждения - (табл.1). Численные значения расчетного интервала скорости охлаждения приведены в табл.2.

Исследование микроструктуры катан

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки катанки | 1982 |

|

SU1057562A2 |

| Способ термической обработки прокатаиз дОэВТЕКТОидНыХ СТАлЕй | 1979 |

|

SU829687A1 |

| Способ изготовления сортовой стали для холодной высадки | 1983 |

|

SU1147762A1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ, ТЕХНОЛОГИЯ "Т-D" | 1996 |

|

RU2100106C1 |

| Способ производства круглого проката из легированных сталей для изготовления крепёжных изделий холодным деформированием | 2017 |

|

RU2677037C1 |

| Способ термической обработки заготовок из легированных конструкционных сталей | 1979 |

|

SU881133A1 |

| Способ обработки проката из углеродистых и низколегированных сталей | 1989 |

|

SU1696501A1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОДЕФОРМИРОВАННОЙ СТАЛЬНОЙ АРМАТУРЫ ПЕРИОДИЧЕСКОГО ПРОФИЛЯ С ПОВЫШЕННЫМИ ПЛАСТИЧЕСКИМИ СВОЙСТВАМИ | 2021 |

|

RU2768064C1 |

| Способ производства проката | 1985 |

|

SU1280029A1 |

| Способ отжига быстрорежущей стали | 1979 |

|

SU945196A1 |

Изобретение относится к черной металлургии, в частности к производству проката для последующей холодной высадки. Цель изобретения - снижение энергозатрат и повышение технологической пластичности стали. Смотанный в бунт прокат выдерживают в течение 10-60 с и затем охлаждают со скоростью 1,0-2,0 С/с до температуры окончания перлитного превращения, волочение производят с ной степенью деформацш 21-92%, а отжиг осуществляют при температуре Ас ,+ (60-80)°С в течение времени,определяемого из соотношения: 50 +6-25/0,142-0,0255, где - продолжительность отжига, мин, - суммарная степень деформации при волочении, %. При этом на каждые 10 с увеличения выдержки от ее минимального значения скорость охлаждения увеличивают от минимальной величины на О, 15-0,20°С/с, 1 з.п. ф-лы, 4 табл. ю (Л

кратковременных выдержек продолжительностью 10 и 20 с охлаждение со скоростью 1,2 и 1,3 С/с соответствен но приводит к появлению в структуре - участков бейнита, т.е. кривая охлажд ния проходит несколько ниже требуемо области ТКД. Требуется более медленное охлаждение, чтобы избежать появления бейнита в структуре стали:для 10 с охлаждение

выдержки

тью 1,0 С/с, для выдержки

дение со скоростью

.и т.д.

со скорос20

охлаж

1,15 - 1,

минимальной продолжительности выдерж- зо ки опытных партий показало, что для ки соответствует минимальная скорость охлаждения, максимальной - максимальная. Такое соотношение указанных параметров предусматривает не только выравнивание температуры катанки по длине и сечению, но и распад горячеде- формированного аустенита, подвергнутого быстрому охлаждению, с образованием структуры тонкодисперсного перлита (сорбита) типа квазиэвтектоида . с межпластиночным расстоянием 0,25- 0,30 мк. В отдельных участках карбиды,- имеют глобулярную форму, что свиде- . тельствует о реализации абнормального. механизма распада аустенита.

Обратное соотношение параметров, когда минимальной продолжительности вьздержки при температуре смотки (10 с) соответствует максимальная скорость охлаждения до окончания перлитного превращения (2,6°С/с), не уменьшает дисперсности перлитной составляющей, однако наблюдается некоторая неравномерность распределения перлита (сорбита) по сечению катанки,что также приводит к ухудшению деформируемости волочением (табл.1). В случае максимальной выдержки 60 с и минимальной скорости охлаждения 1,0 С/с

45

50

55

Б лабораторных условиях образцы катанки из стали 16ХСН диаметром 8,0 мм, полученной предлагаемым спо собом, когда параметрам о 5 и УОУД придаются средние значения 30 с и 1,4 с/с соответственно, отобранные по марщруту волочения, отжигают при 770, 790, 810 и 830°С в течение 15-90 мин, максимально приближая усл вия нагрева и охлаждения к промьшшен ным. Произведенная оценка микроструктуры образцов передельной прово локи после всех опытных режимов отжи га позволяет определить оптимальные температурно-временные параметры откратковременных выдержек продолжительностью 10 и 20 с охлаждение со скоростью 1,2 и 1,3 С/с соответственно приводит к появлению в структуре участков бейнита, т.е. кривая охлаждения проходит несколько ниже требуемой области ТКД. Требуется более медленное охлаждение, чтобы избежать появления бейнита в структуре стали:для 10 с охлаждение

выдержки

тью 1,0 С/с, для выдержки

дение со скоростью

.и т.д.

со скорос20

охлаж1,15 - 1,

ки опытных партий показало, что для

ки опытных партий показало, что для

Б лабораторных условиях образцы катанки из стали 16ХСН диаметром 8,0 мм, полученной предлагаемым способом, когда параметрам о 5 и УОУД придаются средние значения 30 с и 1,4 с/с соответственно, отобранные по марщруту волочения, отжигают при 770, 790, 810 и 830°С в течение 15-90 мин, максимально приближая условия нагрева и охлаждения к промьшшен- ным. Произведенная оценка микроструктуры образцов передельной проволоки после всех опытных режимов отжига позволяет определить оптимальные температурно-временные параметры от51 4

жига в зависимости от степени пред- ше.ствующей деформации волочением.

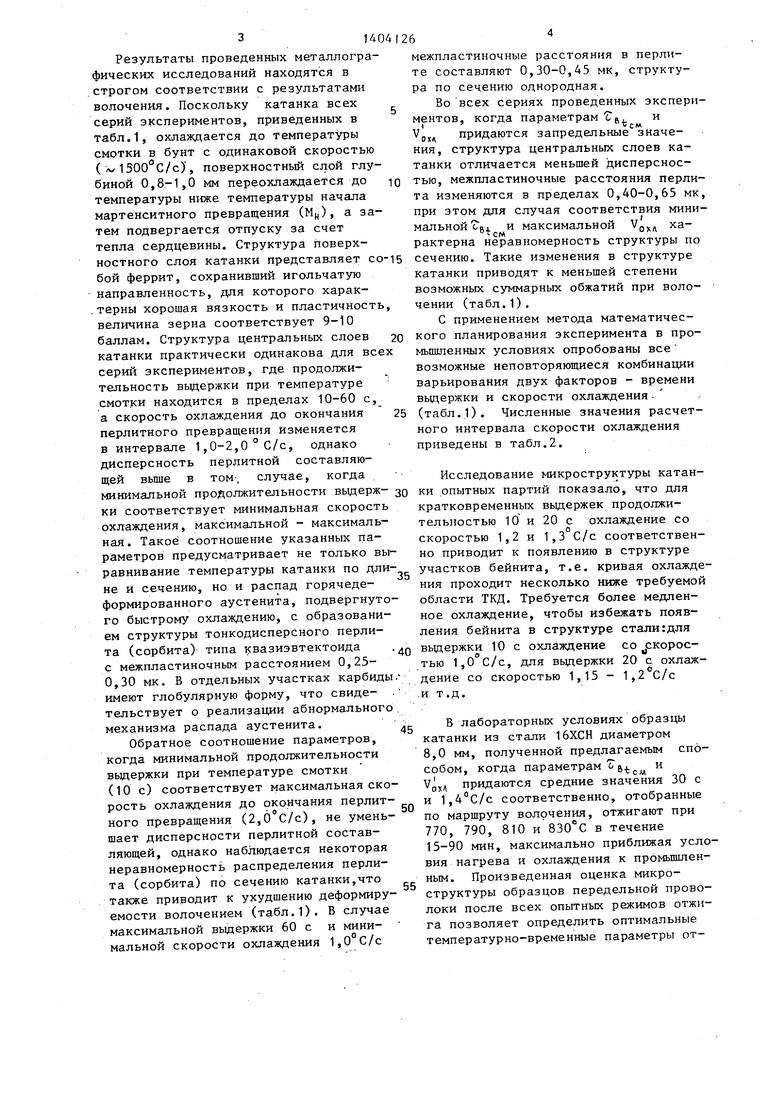

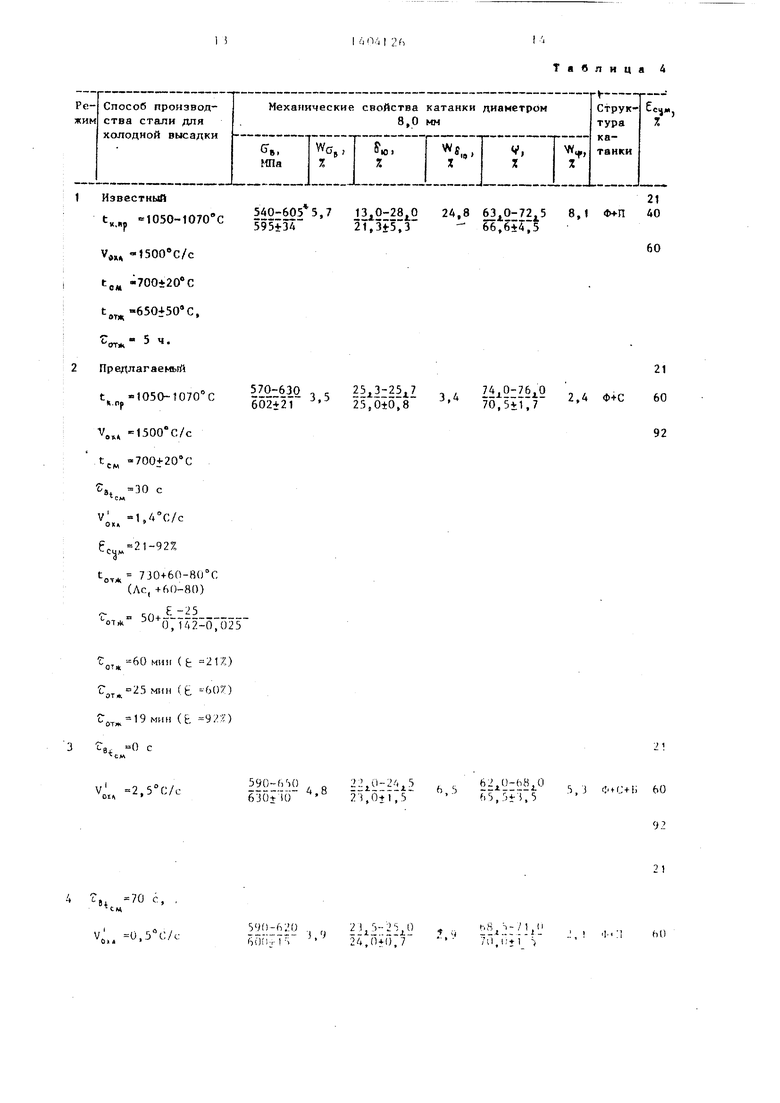

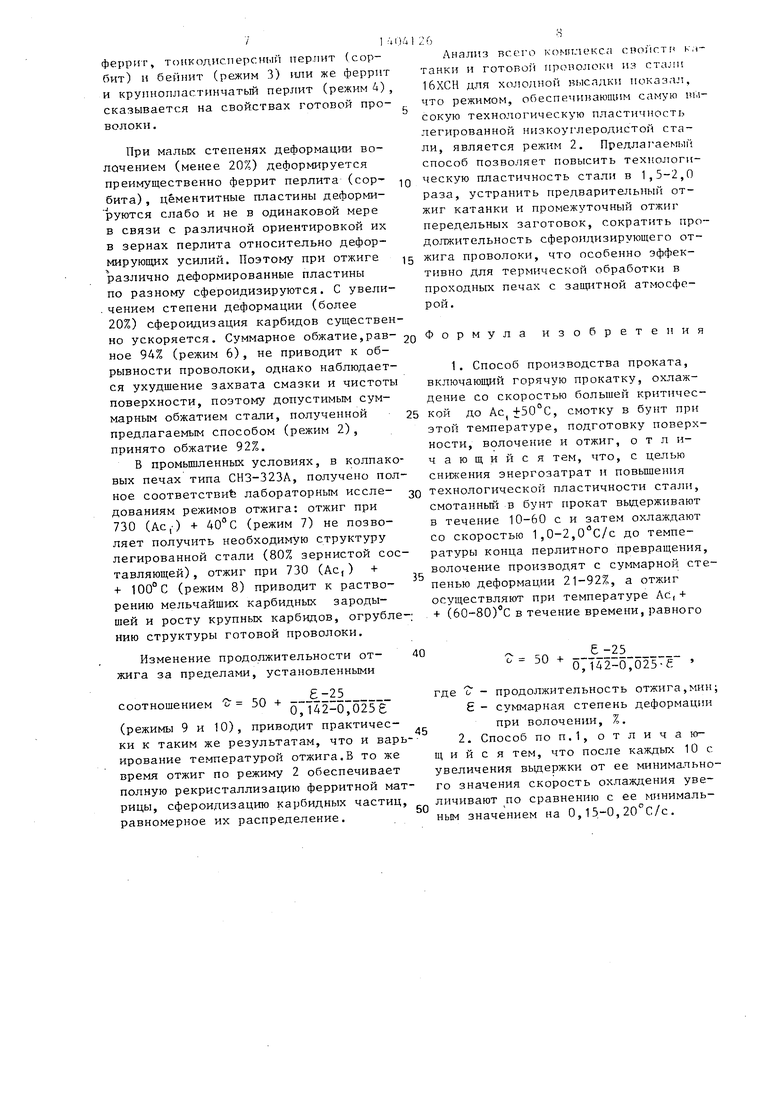

В. табл. 3 показаны результаты металлографического исследования образ- цов стали 16ХСН, отобранных по маршруту волочения катанки диаметром 8,0 мм, ускоренно охлажденной предлагаемым способом; toT 730 (Ас, ) + 60°С и toT;k 730 (Ас,) + 80°С.

Результаты лабораторных экспе1}и- ментов (табл.3) по отработке режима сфероидизирующего отжига проволоки различных диаметров (суммарных обжа

тий) показали, что при температурах 810°С, равньш соответственно 730 (Ас,) + 60 и 730 (Ас,) + 80 с, для всех исследованных степеней деформации опытной катанки из стали 16ХСН получают структуру зернистого перлита 3-5 баллов шкалы № 2 по ГОСТу с равномерно распределенной карбидной фазой при определенном соответствии между продолжительностью отжига и степенью предшествующей деформации волочением. Отжиг при температуре , равной 730 (Ас,) + 40°С, не позволяет достичь требуемой степени сфероидизации в стали, деформированной с обжатиями менее 50%, отжиг при температуре 830 С, равной 730 (Ас, ) + + 100 С, приводит к коагуляции карбидов, огрублению структуры стали, деформированной с обжатиями более 80%.

При температуре отжига Aci + 60 - 80°С продолжительность отжига 20 мин недостаточна для завершения процессов сфероидизации в стали, деформированной волочением с обжатиями до 60%, а продолжительность отжига 15 ми недостаточна для всех степеней деформации (табл.3). В то же время увеличение продолжительности отжига до 30 и более минут для стали, деформированной с обжатиями более 60%, приводит к протеканию процессов коагуляции кар бидньк частиц.

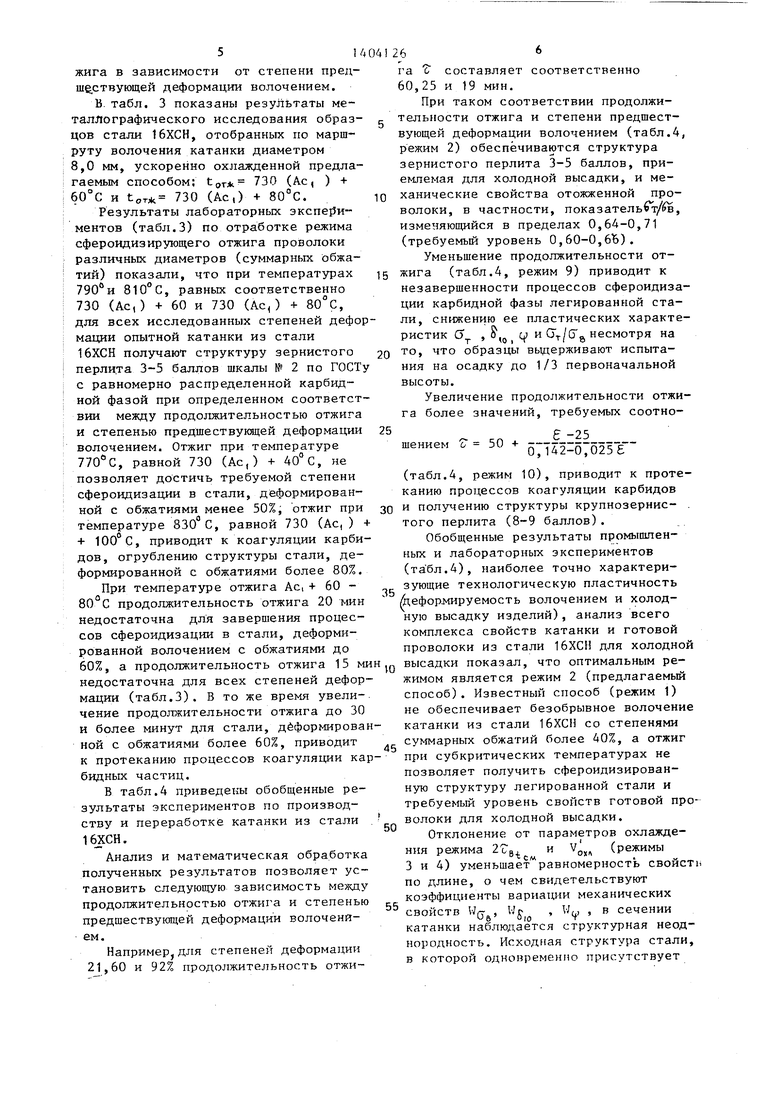

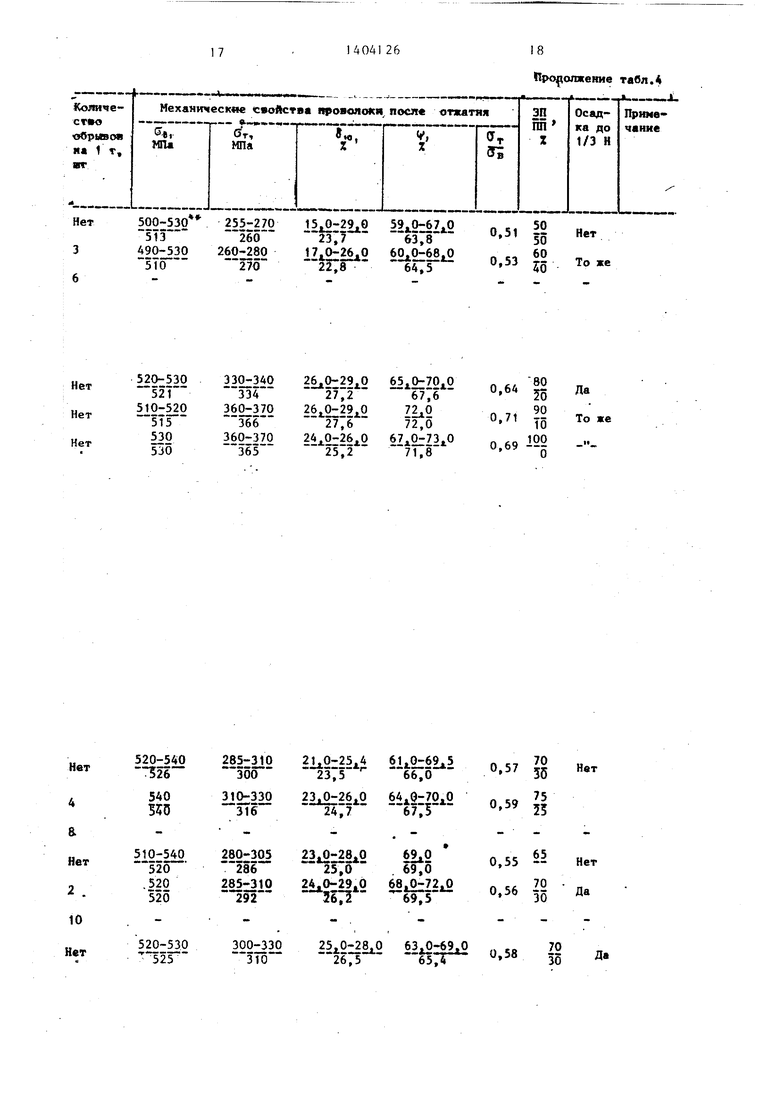

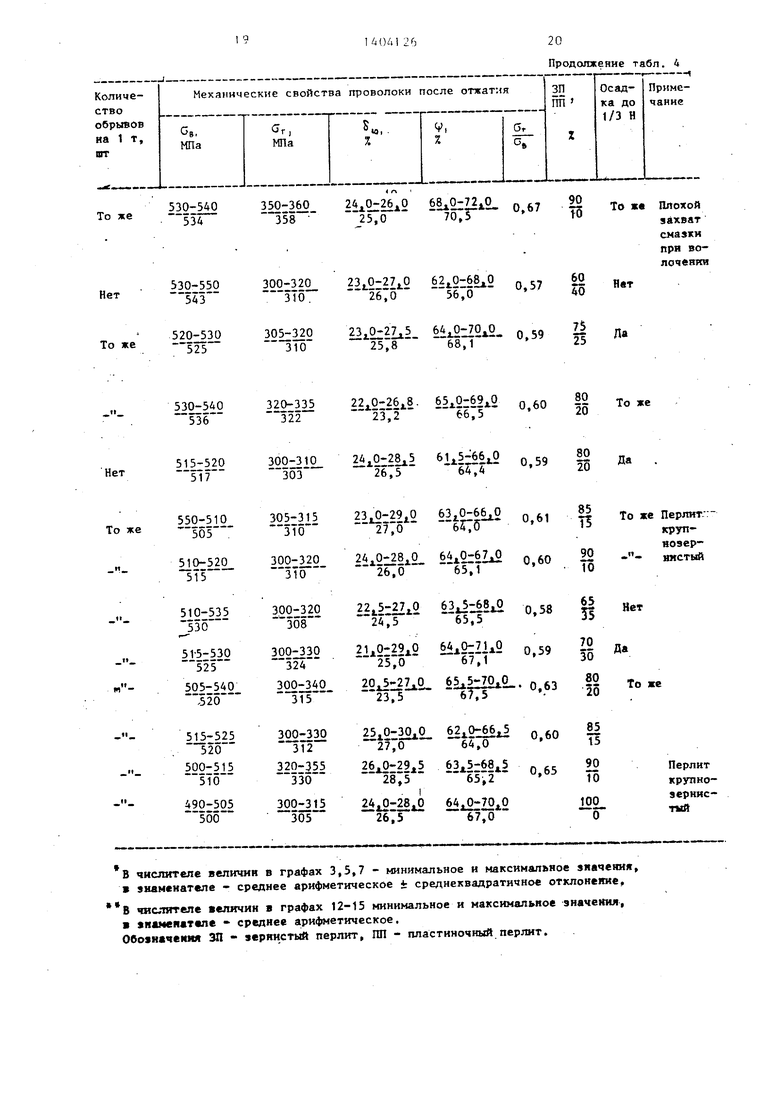

В табл.4 приведены обобщенные результаты экспериментов по производству и переработке катанки из стали

l6j:cH,

Анализ и математическая обработка полученных результатов позволяет установить следующую зависимость между продолжительностью отжига и степенью предшествующей деформации волочением.

Например для степеней деформации 21,60 и 92% продолжительность отжи

5

5 о

5

0

266

га составляет соответственно 60,25 и 19 мин.

При таком соответствии продолжительности отжига и степени предшествующей деформации волочением (табл.4, режим 2) обеспечиваются структура зернистого перлита 3-5 баллов, приемлемая для холодной высадки, и механические свойства отожженной проволоки, в частности, показатель€ /(ш, изменяющийся в пределах 0,64-0,71 (требуемый уровень 0,60-0,6Ъ).

Уменьшение продолжительности отжига (табл.4, режим 9) приводит к незавершенности процессов сфероидизации карбидной фазы легированной стали, снижению ее пластических характеристик S , ,|j и О т/О ц несмотря на то, что образцы вьщерживают испытания на осадку до 1/3 первоначальной высоты.

Увеличение продолжительности отжига более значений, требуемых соотное -25

0,142-0,0255

(табл.4, режим 10), приводит к протеканию процессов коагуляции карбидов и получению структуры крупнозернис- . того перлита (8-9 баллов).

Обобщенные результаты промышленных и лабораторных экспериментов (та бл.4), наиболее точно характеризующие технологическую пластичность (деформируемость волочением и холодную высадку изделий), анализ всего комплекса свойств катанки и готовой проволоки из стали 16ХС1 для холодной высадки показал, что оптимальным режимом является режим 2 (предлагаемый способ). Известный способ (режим 1) не обеспечивает безобрывное волочение катанки из стали 16ХСН со степенями суммарных обжатий более 40%, а отжиг при субкритических температурах не позволяет получить сфероидизирован- ную структуру легированной стали и требуемый уровень свойств готовой проволоки для холодной высадки.

Отклонение от параметров охлаждешением сГ 50 +

ния режима 2fB, и V (режимы 3 и 4) уменьшает равномерность свойств по длине, о чем свидетельствуют коэффициенты вариации механических свойств VJ(j, Uj. , Vl, , в сечении катанки наблюдается структурная неоднородность. Исходр(ая структура стали, в которой одновременно присутствует

1 а 041 26феррит, токкодисиерсный перлит (сор- Анализ всего комплекса cBoiicTP к,(

бит) и бейнит (режим 3) или же ферриттанки и готовой проволоки из стали

и круинопластинчатый перлит (режим 4) ,16ХСН для холодной выспдки показал,

сказывается на свойствах готовой иро-что режимом, обеспечивающим самую BI.Iволоки.сокую технологическую пластичность

легированной низкоуглеродистой стаПри малых степенях деформации во-ли, является режим 2. Предлагаемый лечением (менее 20%) деформируетсяспособ позволяет повысить техиологи- преимущественно феррит перлита (сор- -|gческую пластичность стали в 1,5-2,0 бита), цементитные пластины деформи-раза, устранить предварительный от- руются слабо и не в одинаковой мережиг катанки и промежуточный отжиг в связи с различной ориентировкой ихпередельных заготовок, сократить про- в зернах перлита относительно дефор-должительность сфероидизирующего от- мирующих усилий. Поэтому при отжиге igжига проволоки, что особенно эффек- различно деформированные пластинытивно Для термической обработки в по разному сфероидизируются. С увели-проходных печах с за1цитной атмосфе- . чением степени деформации (болеерой. 20%) сфероидизация карбидов существенно ускоряется. Суммарное обжатие,рав- 2оФормула изобретения ное 94% (режим 6), не приводит к обрывности проволоки, однако наблюдает- 1. Способ производства проката, ся ухудшение захвата смазки и чистотывключающий горячую прокатку, охлаж- поверхности, поэтому допустимым сум-дение со скоростью большей критичес- марным обжатием стали, полученной 25кой до Ас +50°С, смотку в бунт при предлагаемым способом (режим 2),этой температуре, подготовку поверх- принято обжатие 92%.кости, волочение и отжиг, о т л иВ промьшленных условиях, в колпако-чаюш,ийся тем, что, с целью

вых печах типа СНЗ-323А, получено иол-снижения энергозатрат и повьш1е}1ия

ное соответстви ; лабораторным иссле- Qтехнологической пластичности стали,

дованиям режимов отжига: отжиг присмотанньпт в бунт прокат выдерживают

730 (Ас,-) + 40°С (режим 7) не позво-в течение 10-60 с и затем охлаждают

ляет получить необходимую структурусо скоростью 1,0-2, до темпелегированной стали (80% зернистой сое-ратуры конца перлитного превращения,

тавляющей), отжиг при 730 (Ас,) +волочение производят с суммарной сте+ 100°С (режим 8) приводит к раство-пенью деформации 21-92%, а отжиг

рению мельчайших карбидных зароды-осуществляют при температуре Ас,+

шей и росту крупных карбидов, огрубле-;+ (60-80) с в течение времени, равного нию структуры готовой проволоки.

Изменение продолжительности от- 40 - сг,

жига за пределами, установленными 0,142-0,025-б

..,, , -25где о - продолжительность отжига,мин; соотношением о 50 + с

0,142-и,и/эс с- суммарная степень деформации

(режимы 9 и 10), приводит практичес-при волочении, %. ки к таким же результатам, что и варь-- 2. Способ поп.1, отличаю- ирование температурой отжига.В то жещ и и с я тем, что после каждых 10 с время отжиг по режиму 2 обеспечиваетувеличения выдержки от ее минимально- полную рекристаллизацию ферритной мат-го значения скорость охлаждения уве- рицы, сфероидизацию карбидных частиц,личивают по сравнению с ее минималь- равномерное их распределение.ньсм значением на 0,15.-0,20 С/с.

70

81 5

Во всех сериях экспериментов катанку охлаждают при выходе ее из последней клети прокатного стана от 1050-1070 до 700i20°C со скоростью

В числителе приведены значения максимально допустимых суммарных обжатий при волочении катанки, %, а в знаменателе - количество обрывов на 1 т;

Обрывность не превышает 5 обрывов на 1 т, однако наблюдается ухудшение захвата смазки и чистоты поверхности, поэтому максимально допустимой степенью суммарного обжатия следует считать 92%.

Таблица 2

Таблица 1

81

Т

15 20 25

Зернистый +

пластинчатый перлит

Примечание: +1404126

2 Продолжение таОл.2

Таблица 3

структура зернистого перлита 3-5 баллов, равномерная (оптимальная для последующей холодной высадки).

1 Известный

1050-1070-с i ::|253.7 13,0,280 2А.8 63,0,72 5 8., п

и,HP

Vj -ISOO C/c tfiM

595±ЗД

21,3f5.3

66,64475

t.650f50 C,

от 5 ч.

Предлагаемьй

1070 С

570-630 602f2T

V., -ISOO C/c

tj

s. 30 с

пч

0. Ь4°С/с

F 21-927

от 730+60-ЙО С (Лс, +60-80)

СП

/п S М + - - ,- - в™.™ --«-. - ,142-0,025

-от

-60 мни ( fc 21/:) 25 мин ( )

от

от 19 мин (ь )

ч 0 с

с«

2,5 С/с

59G-f iO 6 JO± iO

4,8

4 cj 70 c. , сц

.. 0.

5 n)-fi20

Таблица 4

2А.8 63,0,72 5 8., п

66,64475

21 40

60

3,4

74,0-76,0 70,5±Т77

2,4 Ф+С

21

60

92

Ь.З

62,0-fi8 0 ,5

5,J C tOli 60 02

21, 24,0 + 1), 7

t-,Sj S- /

«г

570:630 25 3;25 7 1.

602±21 25,OfO,8- 70,5tt,7

е,- 9А%

570-63025 3;25 7

JrioloT- - -- -

ОЗИГ

25,OirO,8

7 tg, 730-1-40°С

(Ас,+ iO c)

То же То То же же

8 730-ИОО С

(ACj lOO c)

То же То То же же

9 1Г„ -50мия (е-21Х)

€..-15мин(е-60Х) - c -iowH (е-92г)

10 C,)MHH (е-21Х) - С„ -35мин(-60г)

С„..30 НИН (е-92Х)

Продоп«(( Н1И чмГ Л .А

2,/ .7

3 4 Zii9:Z iO -2 /. о.(- о,.

70,5t1,7 21

То же То же

То же То 60 же

21

То же То яе

То же То

же 60

21

и

60

. 92

-« 21 60 92

520-540

540 550

510-540 520 ,520 520

520-530

285-ЗДО 300

3J 0;330 316

280-305 286 285;:О10 292

300;;;;330 310

YirF

.69,0

24,0-29.068,0-72,0

3575 6975

.0

.

26,5

{ю олжение табл.4

0,57 55 «вт 0,59 II

0.55 55

0.36 i

Нет

Да

0,58

70 30

Да

Продолжение табл. 4

| Способ производства калиброванной стали для холодной высадки | 1976 |

|

SU588245A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-06-23—Публикация

1986-06-17—Подача