ё

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термической обработки прокатаиз дОэВТЕКТОидНыХ СТАлЕй | 1979 |

|

SU829687A1 |

| Способ термической обработки проката | 1989 |

|

SU1731837A1 |

| Способ изготовления калиброванной стали для холодной высадки | 1978 |

|

SU753912A1 |

| Способ термической обработки сортового проката | 1989 |

|

SU1668414A1 |

| СПОСОБ ПРОИЗВОДСТВА СОРТОВОГО ПРОКАТА КРУГЛОГО СЕЧЕНИЯ | 2001 |

|

RU2212458C1 |

| Способ термической обработки быстрорежущей стали | 1981 |

|

SU996476A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗ ЛЕГИРОВАННОЙ СТАЛИ ВЫСОКОПРОЧНЫХ КРЕПЕЖНЫХ ИЗДЕЛИЙ БЕЗ ПРОВЕДЕНИЯ СФЕРОИДИЗИРУЮЩЕГО ОТЖИГА | 2023 |

|

RU2814574C1 |

| Способ обработки проката | 1986 |

|

SU1379318A1 |

| Способ обработки проката | 1980 |

|

SU910804A1 |

| Способ производства подката из заэвтектоидных сталей в бунтах большой массы | 1989 |

|

SU1775195A1 |

Изобретение относится к прокатному производству, в частности к изготовлению подката из углеродистых и низколегированных сталей для последующего холодного волочения. Цель-повышение пластичности за счет формирования наружного слоя зернистого перлита. Способ предусматривает циклическое охлаждение стали после прокатки с поддержанием температуры поверхности в пределах 500-700°С до достижения среднемассовой температуры 600-700°С за время 0,3-1.5 с после прокатки, изотермическую выдержку при этих температурах в течение 1-7 с, последующее охлаждение со скоростью 1-5°С/мин до достижения среднемассовой температуры 560-580°С, окончательное охлаждение на воздухе. 1 табл.

Изобретение относится к прокатному производству, в частности к изготовлению подката из углеродистых и низколегированных сталей для последующе го холодно го волочения.

Цель изобретения - повышение пластичности путем формирования наружного слоя зернистого перлита.

В предложенном способе сфероидиза- ция карбидов достигается возникновением большого количества дислокаций и вакансий в стали в области перлитного превращения, которое создается не только за счет высокой скорости охлаждения, но и за счет сохранения несовершенств кристаллической решетки, образовавшихся при горячей деформации аустенита. Для этого сталь охлаждается непосредственно после прокатки. Применение высокой скорости охлаждения приводит к быстрому снижению температуры поверхности стали.

При достижении температуры поверхности 500°С интенсивное охлаждение водой прекращается. За счет внутреннего тепла катанки происходит разогрев поверхностного слоя. В процессе разогрева температура поверхности не должна превышать 700°С, так как при более высокой температуре происходит рекристаллизация стали, уменьшающая количество дефектов кристаллической решетки, После этого следует новый цикл охлаждения проката. Таким образом, охлаждение стали состоит из нескольких

О

ю о ел о

циклов, в которых температура поверхности меняется в пределах от 500 до 700°С,

Общая длительность циклического охлаждения составляет 0,3-1,5 с в зависимости от марки стали. После циклического охлаждения среднемассовая температура проката должна составлять 600-700°С. В этом интервале происходит активная диффузия углерода в стали к дислокациям, зарождение карбидов и их рост,

После достижения среднемассовой температуры 600-700°С делается выдержка в течение 1-7 с для выравнивания температуры по сечению проката.

После выравнивания температур осу- ществляется замедленное охлаждение проката со скоростью 1-5°С/мин. В процессе замедленного охлаждения происходит распад переохлажденного аустенита с получением структуры мелкозернистого перлита.

Медленное охлаждение осуществляется до 560 580°С. Перлитный распад полностью завершается при охлаждении до 580°С,

Предложенный способ позволяет сфор- мировать двухслойную по сечению проката структуру стали. В процессе циклического охлаждения поверхностные слои претерпевают более сильное изменение температуры, кроме того, после прокатки поверхностные слои охлаждаются значительно быстрее, чем центральные слои проката. Это обеспечивает большую насыщенность дислокациями и вакансиями поверхностного слоя, чем цен тральных слоев проката. Поэтому после охлаждения поверхностный слой будет иметь однородную структуру мелкозернистого перлита, который обладает высокой пластичностью, Б центральном слое проката, вследствие меньшей интенсивности изменения температуры при циклическом охлаждении, образуется небольшое количество тонкопл стинчатого перлита. Но тем не менее прокат обладает хорошей деформируемостью, так как при во- лечении неблагоприятное напряженное состояние возникает в поверхностном слое, который имеет максимальную пластичность.

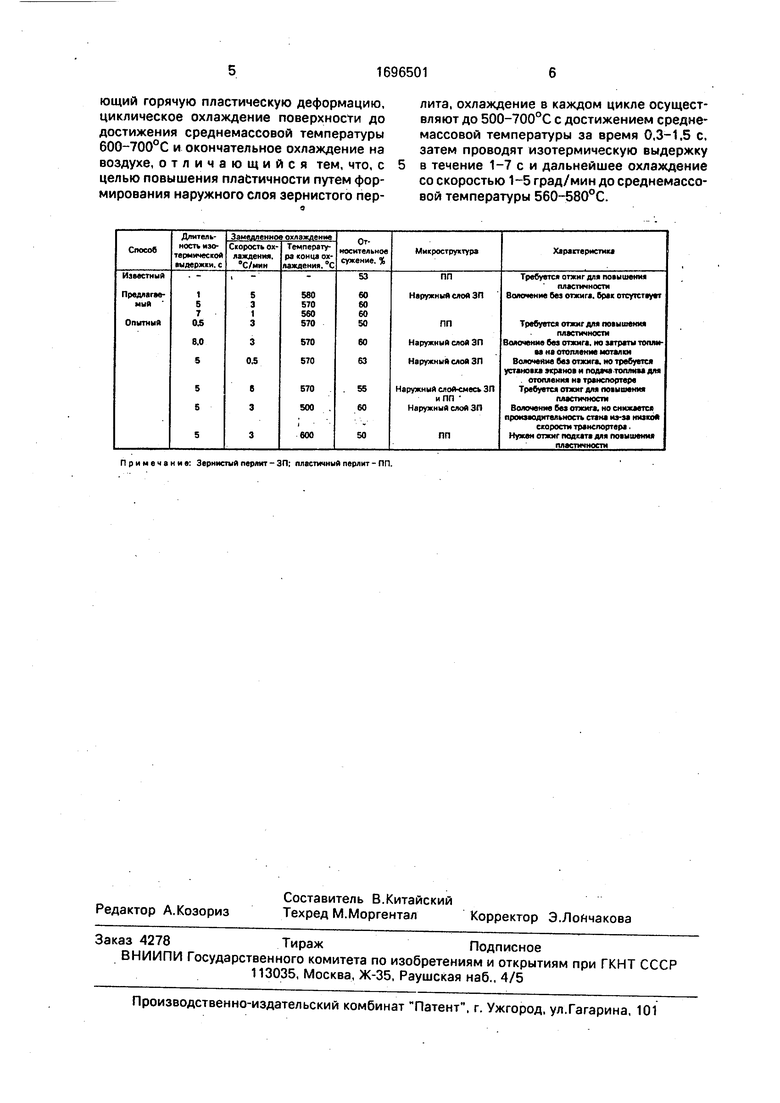

Эффективность способа охлаждения оценивают по результатам холодного воло- чения. В соответствии с предложенным способом опробовано три варианта охлаждения.

В первом варианте скорость прокатки составляет 25 м/с; температура конца про- катки 900°С, циклическое охлаждение осуществляют в течение 0,3 с в двух охлаждающих устройствах, в двух последующих устройствах подачу охлаждающей воды прекращают. В процессе охлаждения

проката по первому варианту температуру стали в центре проката и среднемассовую определяют расчетным путем. Температура проката после циклического охлаждения составляет 700°С и измеряется посредством автоматического пирометра, установленного в моталке. Время изотермической выдержки бунта в моталке составляет 1 с, после чего бунт выдается на пластинчатый транспортер. Охлаждение бунта массой 450 кг на транспортере осуществляется на воздухе со скоростью охлаждения 5°С/мин. После достижения температуры 580°С бунт перебра- сывается на крюковой конвейер для интенсивного охлаждения на воздухе. Холодное волочение производят без отжига подката. Замечания в процессе волочения отсутствуют.

Во втором варианте скорость прокатки составляет 15 м/с, температура конца прокатки 950°С, время циклического охлаждения 1,5 с, температура проката после циклического охлаждения 600°С, время изометрической выдержки 7 с. Замедленное охлаждение бунта производят с применением теплоизолирующих экранов со скоростью 1 °С/мин до температуры 560°С.

Дальнейшее охлаждение бунта происходит на крюковом конвейере. Холодное волочение подката производят без отжига, замечания отсутствуют.

В третьем варианте охлаждение проводят по промежуточным параметрам предложенного способа.

Результаты всех экспериментов сведены в таблицу.

Из приведенных данных видно, что предлагаемый способ обеспечивает повышение пластичности стали, в результате сталь может использоваться для получения продукции ответственного назначения.

Использование предлагаемого способа обработки подката обеспечивает по сравнению с известными способами экономию энергетических затрат вследствие исключения операции отжига перед волочением подката и сокращение длительности изотермической выдержки.

Для высокоуглеродистых сталей марок У12А, ШХ15 и т.д. перед волочением может использоваться смягчающий отжиг для снижения твердости стали. Длительность смягчающего отжига значительно короче сфероидизирующего, что также обеспечивает экономию энергоресурсов.

Формула изобретения

Способ обработки проката из углеродистых и низколегированных сталей, включающий горячую пластическую деформацию, циклическое охлаждение поверхности до достижения среднемассовой температуры 600-700°С и окончательное охлаждение на воздухе, отличающийся тем, что, с целью повышения пластичности путем формирования наружного слоя зернистого перПримечание: Зернисшй перлит - ЗП; пластичный перлит - ПП.

лита, охлаждение в каждом цикле осуществляют до 500-700°С с достижением средне- массовой температуры за время 0,3-1,5 с, затем проводят изотермическую выдержку в течение 1-7 с и дальнейшее охлаждение со скоростью 1-5 град/мин до среднемассовой температуры 560-580°С.

| Способ обработки проката | 1986 |

|

SU1379318A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-12-07—Публикация

1989-04-18—Подача