Фиг.2

Изобретение относится к металлообработке и может быть использовано на токарных станках с ЧПУ и универсальном оборудовании. 5

Цель изобретения - повьшшние стойкости режущего инструмента за счет стабилизации стружкодробления.

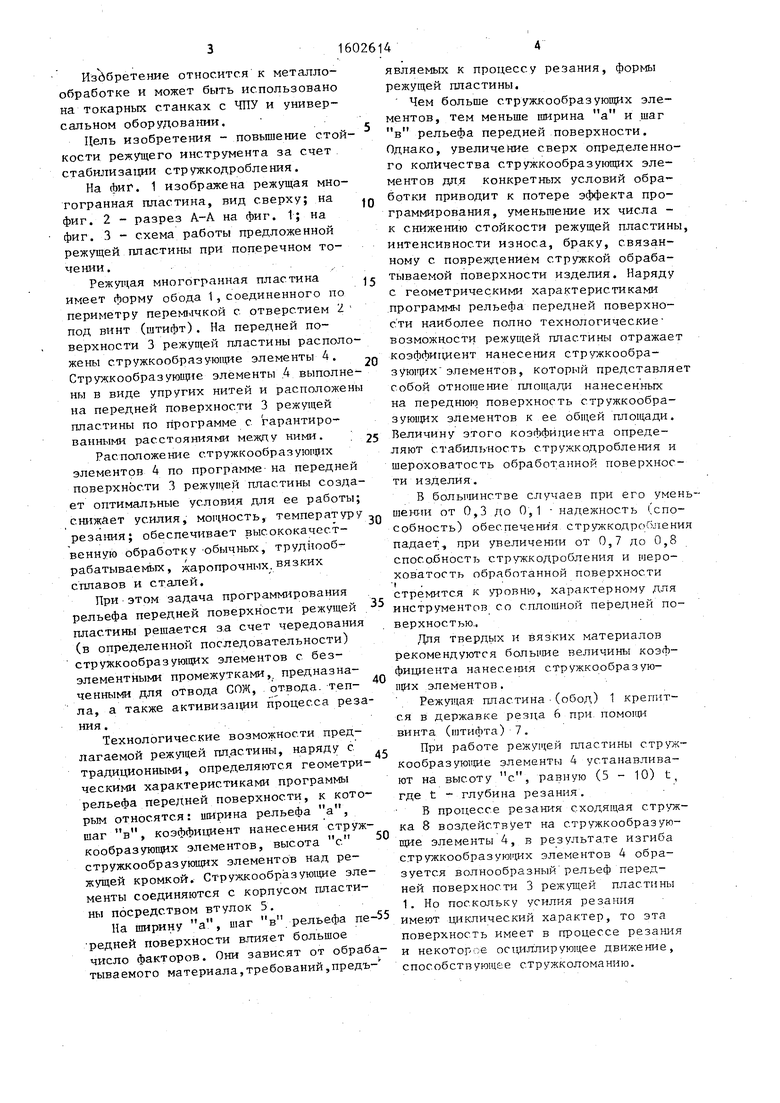

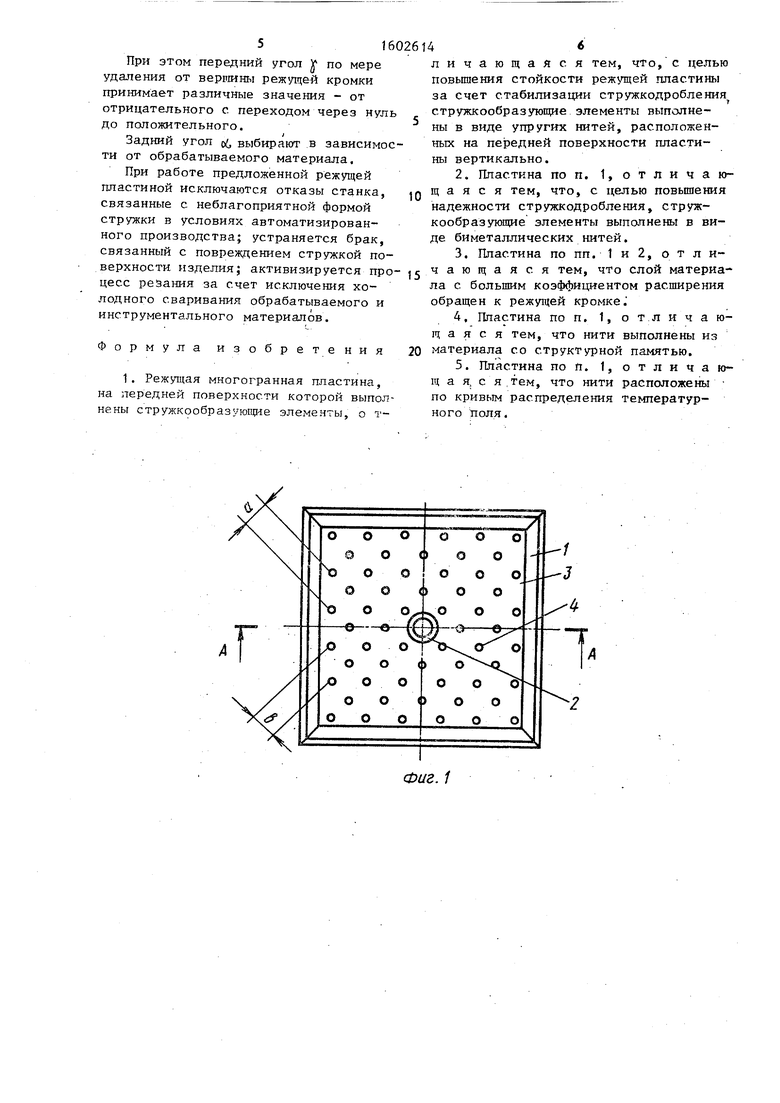

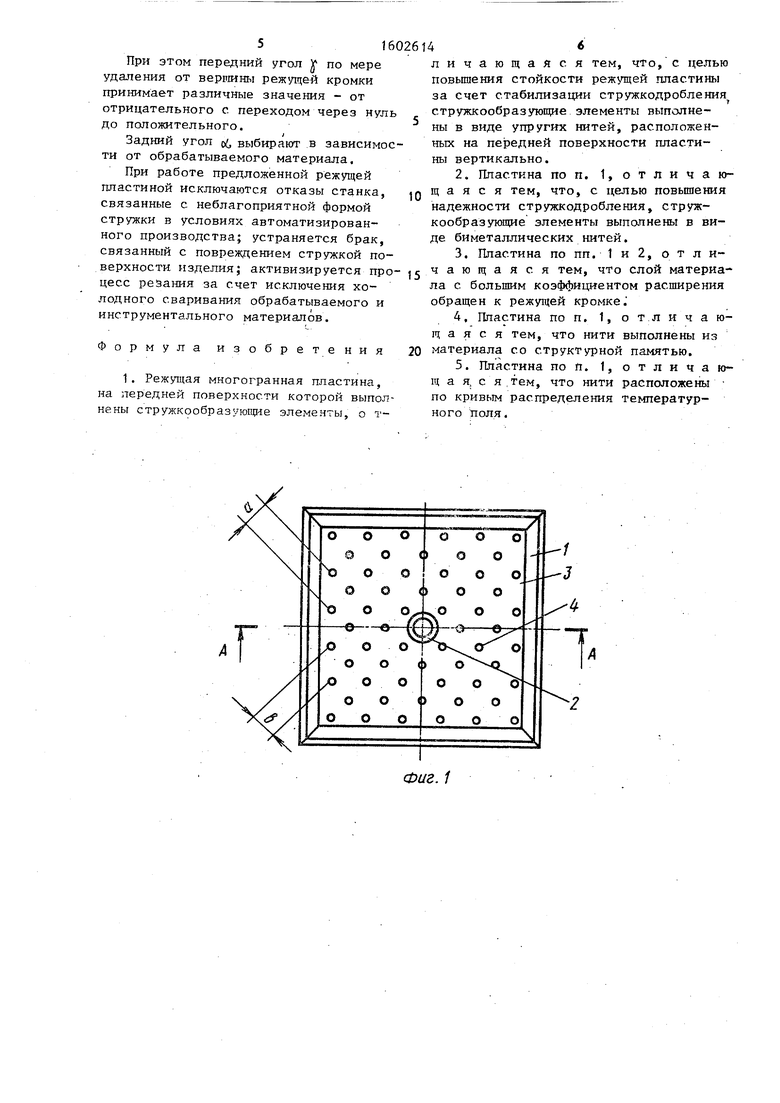

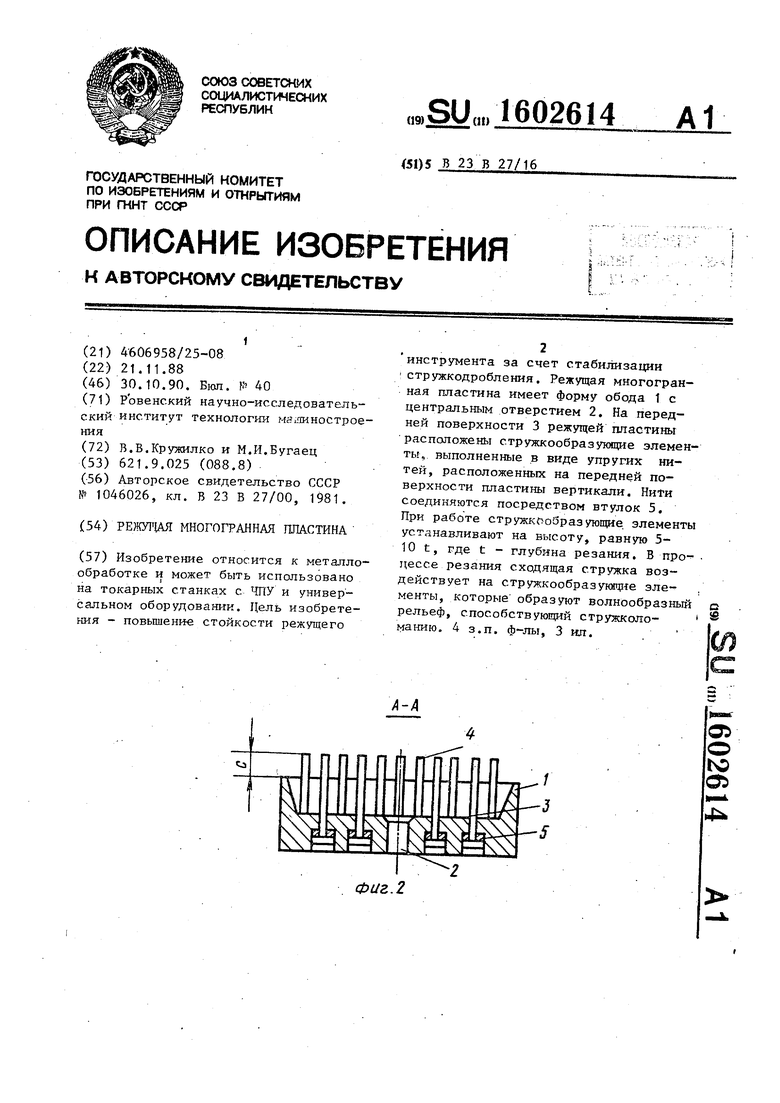

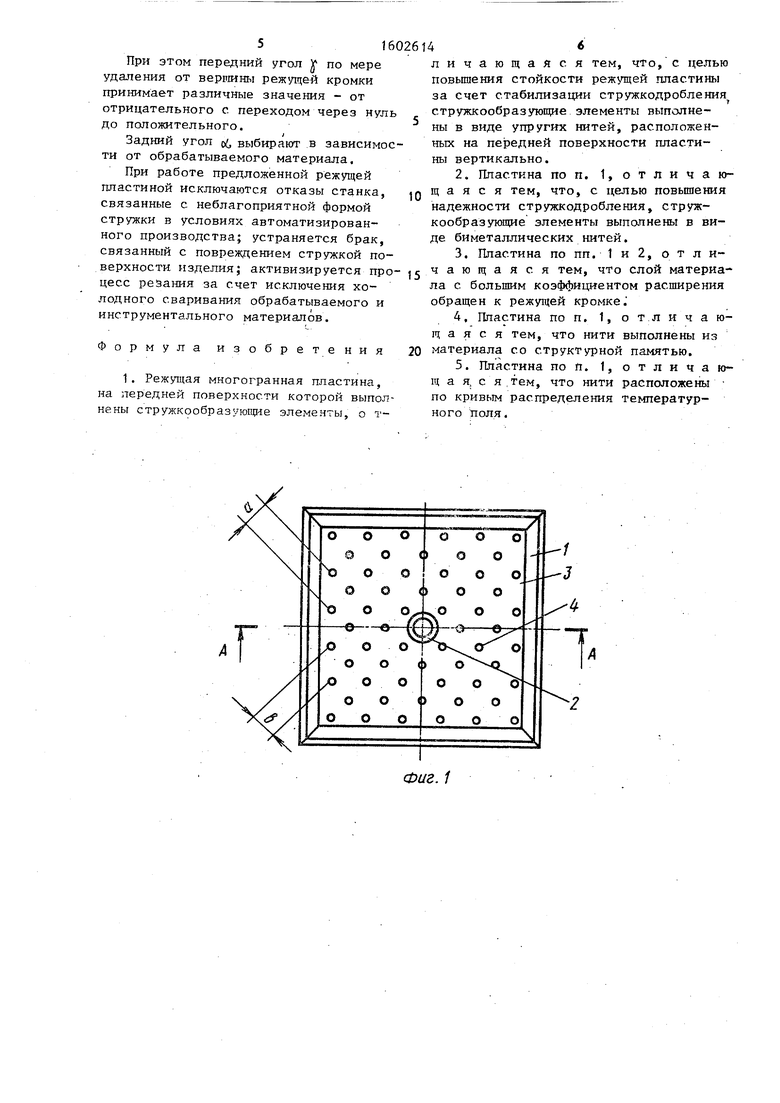

На фиг. 1 изображена режущая многогранная пластина, вид сверху; на Q фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - схема работы предложенной режущей пластины при поперечном точении . .

Режущая многогранная пластина 5 имеет форму обода 1, соединенного по периметру перем1.1чкой с отверстием 2 под винт (щтифт). На передней поверхности 3 режущей ппастины расположены стружкообразую1Щ1е элементы А. jo Стружкообразующие элементы .4 выполнены в виде упругих нитей и расположены на передней поверхности 3 режущей пластины по программе с гарантированными расстояниями между ними. : 25

Расположение стружкообразующих элементов 4 по программе- на передней поверхности 3 режущей пластины создает оптимальные условия для ее работы; снижает усилия, мощность, температуру Q резания; обеспечивает высококачественную обработку -обычных, рабатываемых, жаропрочных, вязких

сплавов и сталей.

При этом задача программирования рельефа передней поверхности режущей пластины рещается за счет чередования (в определенной последовательности; стружкообразующих элементов с безявляемых к процессу резания, формы режущей пластины.

Чем больше стружкообразующих элементов, тем меньще щирина а и шаг в рельефа передней поверхности. Однако, увеличение сверх определенного количества стружкообразующих элементов для конкретных условий обработки приводит к потере эффекта программирования, уменьшение их числа - к снижению стойкости режущей пластины интенсивности износа, браку, связанному с повреждением стружкой обрабатываемой поверхности изделия. Наряду с геометрическими характеристиками .программы рельефа передней поверхно- с ти наиболее полно технологические- возможности режущей пластины отражает коэффиго ент нанесения стружкообра- зую1 1их элементов, который представляе собой отношение площал;и нанесенных: на переднюю поверхность стружкообра- зуюищх элементов к ее общей площади. Величину этого коэффициента определяют стабиль ность стружкодробления и шероховатость обработанной поверхности изделия.

В большинстве случаев при его умен шении от 0,3 до 0,1 надежность (способность) обеспечения стружкодроолени падает, при увеличении от 0,7 до 0,8 способность стружкодробления и шероховатость обработанной поверхности стремится к уровню, характерному для инструментов со сплошной передней поверхностью.,

Для твердых и вязких материалов рекомендуются большие величины коэф:; егÄà Гм:ж;ГкГ«;:: пре„назиа- „ „„,е„.а „„есе„,я „PV ooOpasv - ГаГТ.аГ Гс-:. %Ùà ;с™„а („а„„, , к„е„.„НИ я

Технологические возможности предлагаемой режущей пластины, наряду с традиционными, определяются геометрическими характеристиками программы рельефа передней поверхности, к кото- „,,. тнпгятся ширина рельефа а ,„.,.

рьм нанесения-струж- ка 8 воздействует на стружкообразую- fi L™ эл ентов, высота с 0 элементы 4, в результате изгиба

Гт™о з/ю:: х элементов над ре-стружкообразую...х элементов 4 ображущей кромкой. Стружкообразую цие эле.

менты соединяются с корпусом гшастися в державке резца 6 при. помощи винта (штифта) 7.

При работе режущей пластины струж- кообразующие элементы 4 устанавливают на высоту с, равную (5 - 10) t, где t - глубина резания.

В процессе резания сходящая струж

Р/1С- ii - -

ны посредством втулок 5.

.,,.,,, .i ШЯГ В

зуется волнообразный рельеф передней поверхности 3 режущей пластины 1. Но поскольку усилия резания

а шаг в рельефа пе-55 имеют ц1-1клический характер, то эта

11Л 1А1Х J- 7-редней поверхности влияет большое число Лакторов. Они зависят от обраба - ™ваемого материала,требовании,предъповерхность имеет в процессе резаш-1я и некоторое осциллирующее движение, способствующее стружколоманию.

являемых к процессу резания, формы режущей пластины.

Чем больше стружкообразующих элементов, тем меньще щирина а и шаг в рельефа передней поверхности. Однако, увеличение сверх определенного количества стружкообразующих элементов для конкретных условий обработки приводит к потере эффекта программирования, уменьшение их числа - к снижению стойкости режущей пластины интенсивности износа, браку, связанному с повреждением стружкой обрабатываемой поверхности изделия. Наряду с геометрическими характеристиками .программы рельефа передней поверхно- с ти наиболее полно технологические- возможности режущей пластины отражает коэффиго ент нанесения стружкообра- зую1 1их элементов, который представляе собой отношение площал;и нанесенных: на переднюю поверхность стружкообра- зуюищх элементов к ее общей площади. Величину этого коэффициента определяют стабиль ность стружкодробления и шероховатость обработанной поверхности изделия.

В большинстве случаев при его уменшении от 0,3 до 0,1 надежность (способность) обеспечения стружкодроолени падает, при увеличении от 0,7 до 0,8 способность стружкодробления и шероховатость обработанной поверхности стремится к уровню, характерному для инструментов со сплошной передней поверхностью.,

Для твердых и вязких материалов рекомендуются большие величины коэф „„,е„.а „„есе„,я „PV ooOpasv - %Ùà ;с™„а („а„„, , к„е„.,е„.а „„есе„,я „PV ooOpasv - %Ùà ;с™„а („а„„, , к„е„.„„.,.

ка 8 воздействует на стружкообразую- элементы 4, в результате изгиба

ся в державке резца 6 при. помощи винта (штифта) 7.

При работе режущей пластины струж- кообразующие элементы 4 устанавливают на высоту с, равную (5 - 10) t, где t - глубина резания.

В процессе резания сходящая стружстружкообразую...х элементов 4 образуется волнообразный рельеф передней поверхности 3 режущей пластины 1. Но поскольку усилия резания

имеют ц1-1клический характер, то эта

имеют ц1-1клический характер, то эта

поверхность имеет в процессе резаш-1я и некоторое осциллирующее движение, способствующее стружколоманию.

51602614

При этом передний угол у по мере удаления от вергаины реж лцей кромки принимает различные значения - от отрицательного с переходом через нуль до положительного.

Задний угол об выбирают в зависимости от обрабатываемого материала.

При работе предложенной режущей гшастиной исключаются отказы станка, Q связанные с неблагоприятной формой стружки в условиях автоматизированного производства; устраняется брак, связанный с повреждением стружкой по6

личающаяся тем, что, с целью повышения стойкости режущей пластины за счет стабилизации cтpsrжкoдpoблeния стружкообразующие элементы выполнены в виде упругих нитей, расположенных на передней поверхности пластины вертикально.

2.Пластина по п. 1, отличающая с я тем, что, с целью повьппения надежности стружкодробления, стружкообразующие элементы выполнены в виде биметаллических нитей.

3.Пластина по пп. 1 и 2, о т л ицесс резания за счет исключения холодного сваривания обрабатываемого и инструментального материалов.

что слой материаверхности изделия; активизируется про- с чающая с я тем,

ла с большим коэффициентом расширения

обращен к кромке.

4.Ппас-тина по п. 1, отличающаяся тем, что нити выполнены из

20 материала со структурной памятью.

5.Пластина по п. 1, отличаю- щ а я, с я,тем, что нити расположены по кривым распределения температурного Ноля.

Формула изобретени

я

1. Режущая многогранная пластина, на передней поверхности которой выполнены стружкообразующие элементы, о т6

личающаяся тем, что, с целью повышения стойкости режущей пластины за счет стабилизации cтpsrжкoдpoблeния стружкообразующие элементы выполнены в виде упругих нитей, расположенных на передней поверхности пластины вертикально.

2.Пластина по п. 1, отличающая с я тем, что, с целью повьппения надежности стружкодробления, стружкообразующие элементы выполнены в виде биметаллических нитей.

3.Пластина по пп. 1 и 2, о т л ичто слой материа

| название | год | авторы | номер документа |

|---|---|---|---|

| Сменная многогранная пластина | 1991 |

|

SU1774902A3 |

| Стружколомающая сменная режущая пластина с переменным передним углом | 2017 |

|

RU2665858C1 |

| КОЛЕСОТОКАРНАЯ РЕЖУЩАЯ ПЛАСТИНА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2001 |

|

RU2196026C2 |

| Режущий инструмент | 1988 |

|

SU1602615A1 |

| Инструмент для дробления стружки при токарной обработке пластичных материалов | 1989 |

|

SU1625586A1 |

| СМЕННАЯ МНОГОГРАННАЯ ПЛАСТИНА | 1992 |

|

RU2039634C1 |

| Способ изготовления режущей многогранной пластины | 1985 |

|

SU1313618A1 |

| Многогранная режущая пластина | 1988 |

|

SU1611583A1 |

| РЕЖУЩАЯ ПЛАСТИНА | 2003 |

|

RU2247632C1 |

| СБОРНЫЙ ИНСТРУМЕНТ | 2003 |

|

RU2240208C1 |

Изобретение относится к металлообработке и может быть использовано на токарных станках с ЧПУ и универсальном оборудовании. Цель изобретения - повышение стойкости режущего инструмента за счет стабилизации стружкодробления. Режущая многогранная пластина имеет форму обода 1 с центральным отверстием 2. На передней поверхности 3 режущей пластины расположены стружкообразующие элементы, выполненные в виде упругих нитей, расположенных на передней поверхности пластины вертикали. Нити соединятся посредством втулок 5. При работе стружкообразующие элементы устанавливают на высоту, равную 5-10T, где T - глубина резания. В процессе резания сходящая стружка воздействует на стружкообразующие элементы, которые образуют волнообразный рельеф, способствующий стружколоманию. 4 з.п. ф-лы, 3 ил.

Фиг. 1

Составитель В.Кузовлев Редактор М.Бандура Техред М.Дидык Корректор С.Иевкун

Заказ 3348

Тираж 717

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат Патент, г. Ужгород, ул. Гагарина, 101

Подписное

| Режущая многогранная пластина | 1981 |

|

SU1046026A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1990-10-30—Публикация

1988-11-21—Подача