Изобретение относится к конструкции реакционных аппаратов с перемешивающими устройствами для проведения в них процессов диспергирований, сус- пендирования и других при значительных тепловых нагрузках в химической, нефтехимической, пищевой, медицинской и других отраслях проньппленности.

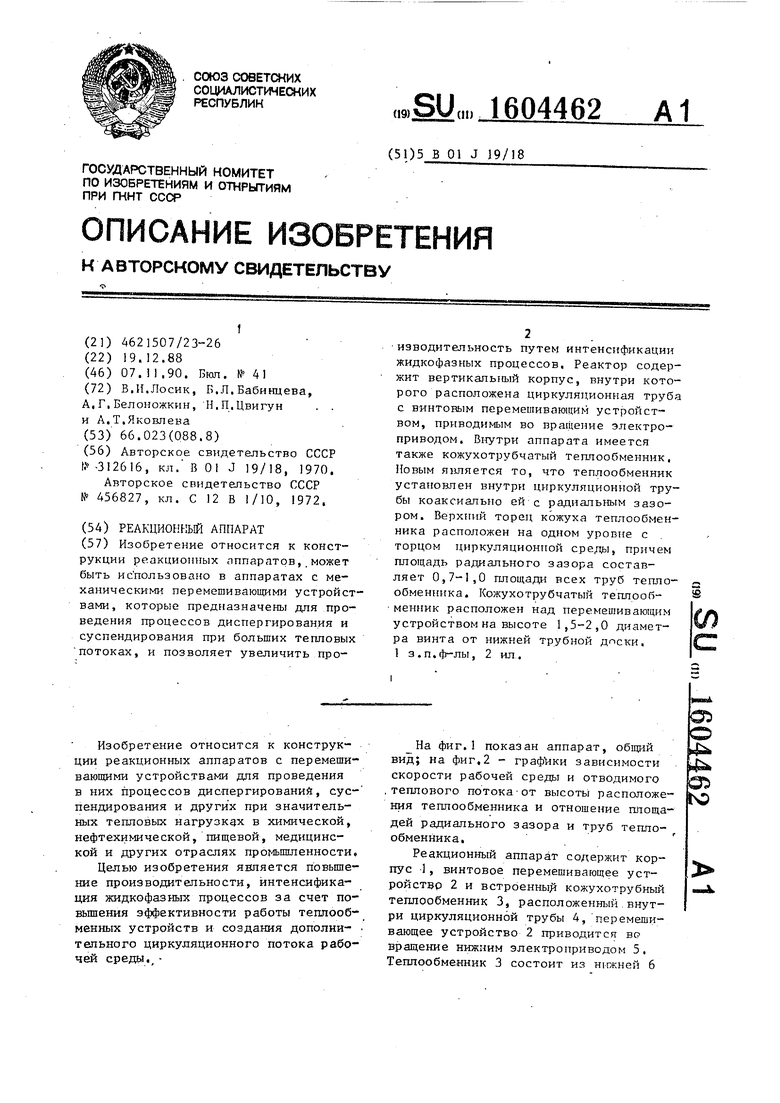

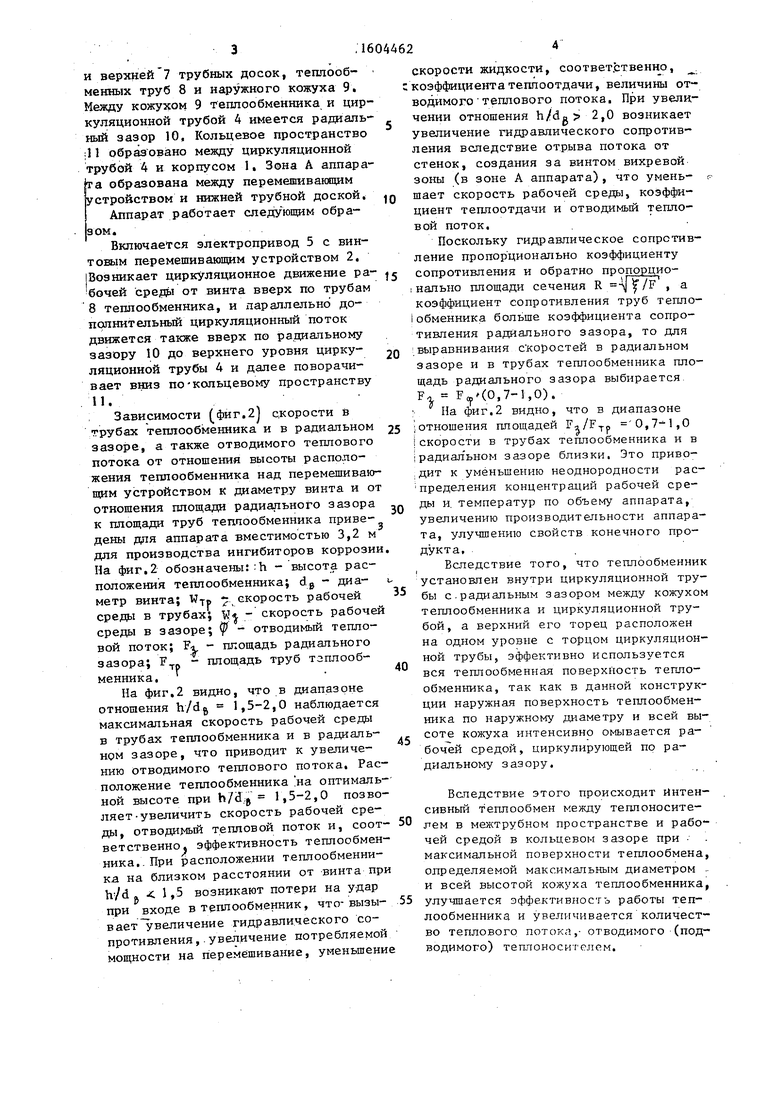

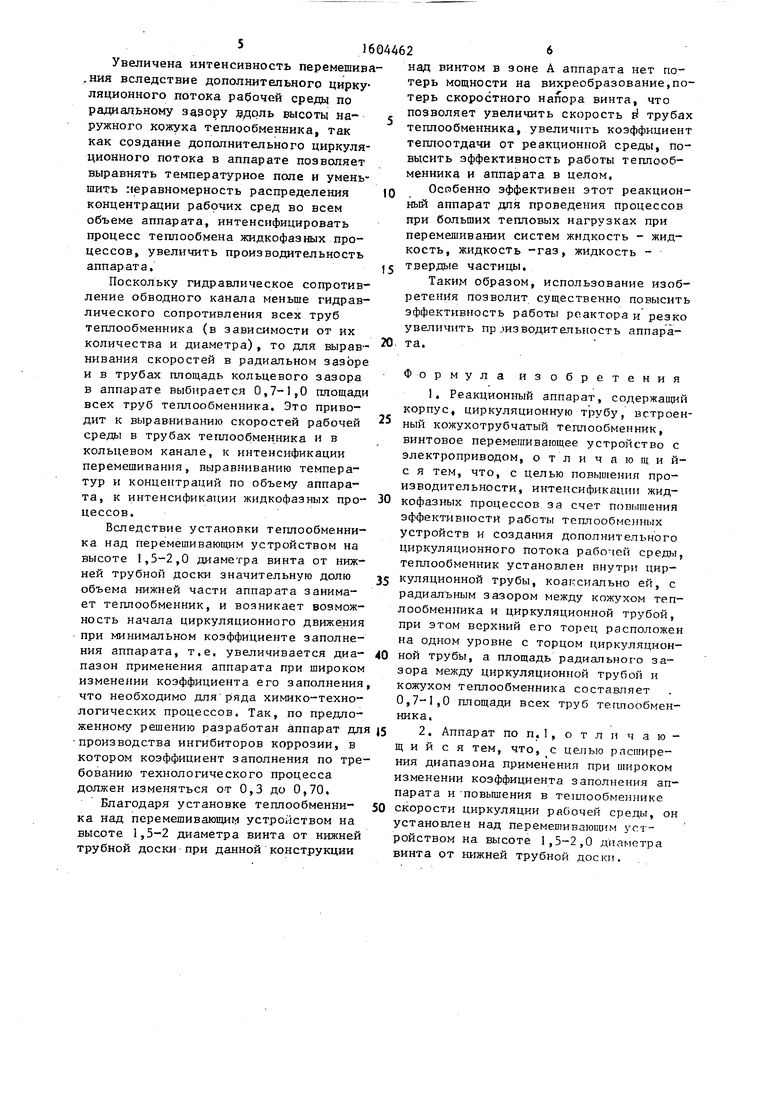

Целью изобретения является повышение производительности, интенсификация жидкофазных процессов за счет повышения эффективности работы теплооб- менных устройств и создания дополни- . тельного циркуляционного потока рабочей среды., фиг. 1 показан аппарат, общий вид; на фиг,2 - граф ики зависимости скорости рабочей среды и отводимого .теплового потока-от высоты расположения теплообменника и отнощение площадей радиального зазора и труб теплообменника.

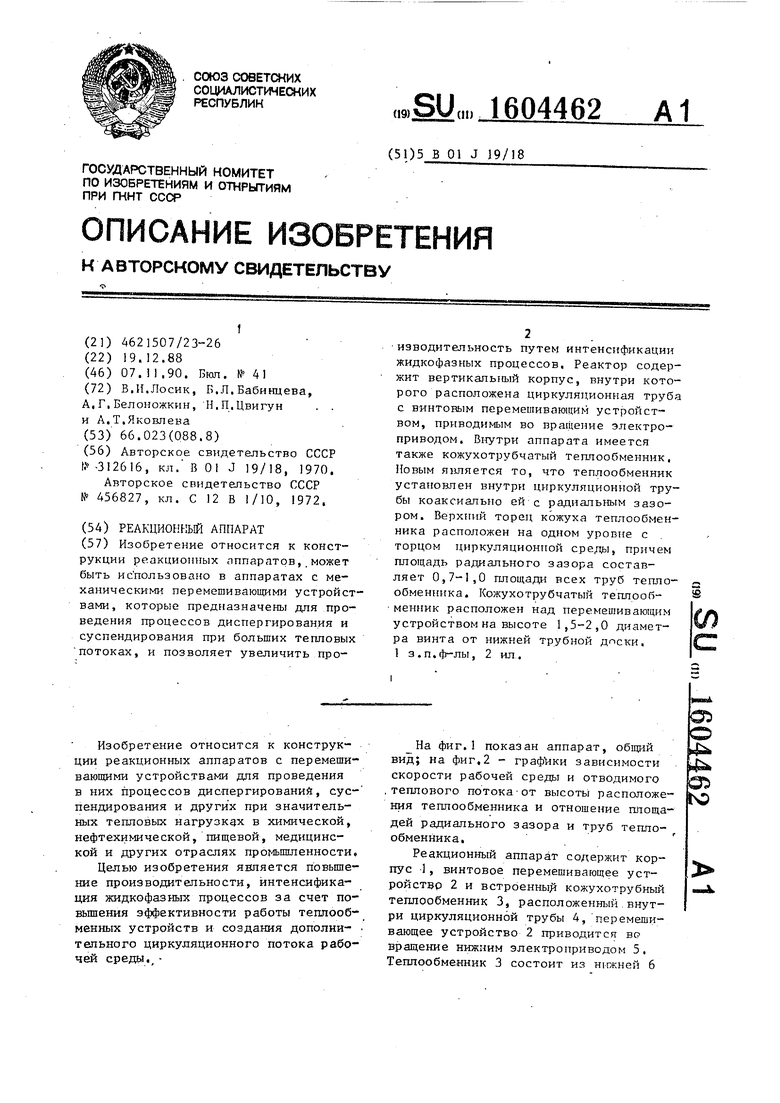

Реакционный аппарат содержит корпус -1, винтовое перемешивающее уст- РОЙСТ8Р 2 и встроенный кожухотрубный теплообменник 3, расположенный внутри циркуляционной трубы 4, перемешивающее устройство 2 приводится BQ

вращение нижним электроприводом 5. Теплообменник 3 состоит из Н1гжней 6

0 to

и верхней трубных досок, теплооб- менных труб 8 и наружного кожуха 9.

Между кожухом 9 теплообменника, и циркуляционной трубой 4 имеется радиаль- ный зазор 10, Кольцевое пространство ;11 образовано между циркуляционной трубой 4 и корпусом 1. Зона А аппарата образована между переметивакщим устройством и нижней трубной доской.

Аппарат работает следующим образом.

Включается электропривод 5 с винтовым перемешивающим устройством 2. Возникает циркуляционное движение ра- бочей среда от винта вверх по трубам 8 техшообменника, и параллельно дополнительный циркуляционный поток движется также вверх по ра.диальному зазору 10 до верхнего уровня цирку- ляционной трубы 4 и далее поворачивает вниз по-кольцевому пространству

11..

Зависимости (фиг.2 скорости в трубах теплообменника и в радиальном зазоре, а также отводимого теплового потока от отношения высоты расположения теплообменника над перемешиваю- устройством к диаметру винта и от отношения площади радиального зазора к площади труб теппообменника призе- дены для аппарата вместимостью 3,2 м для производства ингибиторов коррозии На фиг.2 обозначены::h - высота расположения теплообменника; dg - диаметр винта; WTJ скоростъ рабочей среды в трубах; W - скорость рабочей среды в зазоре; - отводимый тепловой поток; F - площадь радиального

плооб

зазора; F - площадь труб т

менника.

На фиг.2 видно, что .в диапазоне отношения h/dft 1,5-2,0 наблюдается максимальная скорость рабочей среды в трубах теплообменника и в радиальном зазоре, что приводит к увеличению отводимого теплового потока. Расположение теплообменника :на оптимальной высоте при h/aVft 1,5-2,0 позволяет -увеличить скорость рабочей среды отводимый тепловой поток и, соот ветственно, эффективность теплообменника. При расположении теплообменника на близком расстоянии от винта пр Wd 1,5 возникают потери на удар при входе в теплообменник, что- вызы- вает увеличение гидравлического со противления,.увеличение потребляемой мощности на перемешивание, уменьшени

:

5

0

5

скорости жидкости, cooTBeT.cTBeHHjD, коэффициента теплоотдачи, величины отводимого теплового потока. При увеличении отношения h/do 2,0 возникает увеличение гидравлического сопротивления вследствие отрыва потока от стенок, создания за винтом вихревой зоны (в зоне А аппарата), что умень- F шает скорость рабочей среды, коэффициент теплоотдачи и отводимый тепловой поток.

Поскольку гидравлическое сопротивление пропорционально коэффициенту сопротивления и обратно пропорцио- I нально площади сечения R , а коэффициент сопротивления труб тепло- 1обменника больше коэффициента сопротивления радиального зазора, то для выравнивания с коростей в радиальном зазоре и в трубах теплообменника площадь радиального зазора выбирается FO F«,(0,7-l,0).

: На фиг.2 видно, что в диапазоне .отношения площадей 0,7-1,0 I скорости в трубах теплообменника и в |радиал ьном зазоре близки. Это приводит к уменьшению неоднородности рас- пределения концентраций рабочей среды и. температур по объему аппарата, увеличению пронзводительности аппарата, улучшению свойств конечного продукта.

Вследствие того, что теплообменник установлен внутри циркуляционной трубы с.радиальным зазором между кожухом теплообменника и циркуляционной трубой, а верхний его торец раслоложен на одном уровне с торцом циркуляционной трубы, эффективно используется вся теплообменная поверхность теплообменника, так как в данной конструкции наружная поверхность теплообменника по наружному диаметру и всей высоте кожуха интенсивно омывается рабочей средой, циркулирующей по радиальному зазору.

Вследствие этого происходит йнтен- сивньш теплообмен между теплоносите- 50 jteM в межтрубном пространстве и рабочей средой в кольцевом зазоре при максимальной поверхности теплообмена, определяемой максимальным диаметром - и всей высотой кожуха теплообменника, .55 улучшается эффективность работы теплообменника и увеличивается количество теплового потока,- отводимого (подводимого) теплоноси Г рлсм,

1

Увеличена интенсивность перемешив ,ния вследствие дополнительного циркуляционного потока рабочей среды по радиальному зазору вдоль высоты на- ружного кожуха теплообменника, так как создание дополнительного циркуляционного потока в аппарате позволяет выравнять температурное поле и уменьшить неравномерность распределения концентрации рабочих сред во всем объеме аппарата, интенсифицировать процесс теппообмена жидкофазных процессов, увеличить производительность аппарата.

Поскольку гидравлическое сопротивление обводного канала меньше гидравлического сопротивления всех труб теплообменника (в зависимости от их количества и диаметра), то для вырав- нивания скоростей в радиальном зазоре и в трубах площадь кольцевого зазора в аппарате выбирается 0,7-1,0 площади всех труб теплообменника. Это приводит к выравниванию скоростей рабочей среды в трубах теплообменника и в кольцевом канале, к интенсификации перемешивания, выравниванию температур и концентраций по объему аппарата, к интенсификации жидкофазных про- цессов.

Вследствие установки теплообменника над перемешиваю1цим устройством на высоте 1,5-2,0 диаметра винта от нижней трубной доски значительную долю объема нижней части аппарата занимает теплообменник, и возникает возможность начала циркуляционного движения при минимальном коэффициенте заполнения аппарата, т.е. увеличивается диа- пазон применения аппарата при широком изменении коэффициента его заполнения что необходимо для ряда химико-технологических процессов. Так, по предложенному решению разработан аппарат для производства ингибиторов коррозии, в котором коэффициент заполнения по требованию технологического процесса должен изменяться от 0,3 до 0,70.

Благодаря установке теплообменни- ка над перемешивающим устройством на высоте 1,5-2 диаметра винта от нижней трубной доски при данной конструкции

1604462

над винтом в зоне А аппарата нет потерь мощности на вихреобразование,потерь скоростного напора винта, что позволяет увеличить скорость труба теплообменника, увеличить коэффициен теплоотдачи от реакционной среды, повысить эффективность работы теплообменника и аппарата в целом.

Особенно эффективен этот реакционный аппарат дпя проведения процессов при больших тепловых нагрузках при перемешивании систем жидкость - жидкость, жидкость -газ, жидкость - твердые частицы.

Таким образом, использование изобретения позволит существенно повысить эффективность работы реактора и резко увеличить пр .тзводитальность аппар а- та.

Формула изобретения

1. Реакционный аппарат, содержаи(ий корпус, циркуляционную трубу, встроенный кожухотрубчатый теплообменник, винтовое перемешивающее устройство с электроприводом, отличающий- с я тем, что, с целью повышения производительности, интенсификации жидкофазных процессов за счет повышения эффективности работы теплообменных устройств и создания дополнитепьгюго циркуляционного потока рабочей среды, теплообменник установлен внутри циркуляционной трубы, коаксиально ей, с радиальным зазором между кожухом теплообменника и циркуляционной трубой, при этом верхний его торец расположен на одном уровне с торцом циркуляционной трубы, а площадь радиального зазора между циркуляционной трубой и кожухом теплообменника составляет 0,7-1,0 площади всех труб тегшообмен- ника.

2. Аппарат по п.I, о т л и ч а ю - щ и и с я тем, что, с целью расширения диапазона применения при широком изменении коэффициента заполнения аппарата и -повьттения в теплообменнике скорости циркуляции рабочей среды, он установлен над перемешиваюисим устройством на высоте 1,5-2,0 диаметра винта от нижней трубной доски.

ffoffifva емрья

| название | год | авторы | номер документа |

|---|---|---|---|

| Реакционный аппарат | 1989 |

|

SU1701362A1 |

| Газожидкостный реактор | 1982 |

|

SU1125040A1 |

| Аппарат для перемешивания и тепло-массообмена | 1983 |

|

SU1139486A1 |

| Реактор-плавитель | 1979 |

|

SU814435A1 |

| Реактор | 1988 |

|

SU1627241A1 |

| АППАРАТ ДЛЯ ЖИДКОФАЗНОГО СИНТЕЗА ИЗОПРЕНА | 1989 |

|

RU2061538C1 |

| АППАРАТ ДЛЯ ЖИДКОФАЗНОГО СИНТЕЗА ИЗОПРЕНА | 1994 |

|

RU2096076C1 |

| Химический реактор | 1989 |

|

SU1632493A1 |

| ВЕРТИКАЛЬНЫЙ КОЖУХОТРУБЧАТЫЙ ИСПАРИТЕЛЬ С ПЕРЕГРЕВАТЕЛЕМ | 2010 |

|

RU2451888C2 |

| Вертикальный трубчатый теплообменник с псевдоожиженным слоем сферических частиц | 2020 |

|

RU2740376C1 |

Изобретение относится к конструкции реакционных аппаратов, может быть использовано в аппаратах с механическими перемешивающими устройствами, которые предназначены для проведения процессов диспергирования и суспендирования при больших тепловых потоках, и позволяет увеличить производительность путем интенсификации жидкофазных процессов. Реактор содержит вертикальный корпус, внутри которого расположена циркуляционная труба с винтовым перемешивающим устройством, приводимым во вращение электроприводом. Внутри аппарата имеется также кожухотрубчатый теплообменник. Новым является то, что теплообменник установлен внутри циркуляционной трубы коаксиально ей с радиальным зазором. Верхний торец кожуха теплообменника расположен на одном уровне с торцом циркуляционной среды, причем площадь радиального зазора составляет 0,7-1,0 площади всех труб теплообменника. Кожухотрубчатый теплообменник расположен над перемешивающим устройством на высоте 1,5-2,0 диаметра винта от нижней трубной доски. 1 з.п.ф-лы, 2 ил.

| 0 |

|

SU312616A1 | |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для выращивания микроорганизмов | 1972 |

|

SU456827A1 |

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

Авторы

Даты

1990-11-07—Публикация

1988-12-19—Подача