Изобретение относится к конструкции реакционных аппаратов с перемешивающими устройствами для проведения в них процессов диспергирования, суспендирования и др. при значительных тепловых нагрузках в химической, нефтехимической, медицинской и др. отраслях промышленности.

Известен реактор, содержащий корпус, внутри которого размещен теплообменник с центральной трубой с укрепленным в ней перемешивающим устройством, а над циркуляционной трубой с целью интенсификации процесса помещена контактная тарелка с форсункой.

Этот аппарат характеризуется следующими недостатками.

В известном аппарате достаточно эффективно используется вся поверхность теплообмена встроенного кожухотрубчатого теплообменника, так как в данной конструкции наружный кожух теплообменника не омывается рабочей средой и поэтому в процессе теплообмена не работает значительная часть поверхности теплообмена.

Вследствие того, что верхний торец циркуляционной трубы выше уровня верхней трубной доски теплообменника и расположения контактной тарелки в верхней части аппарата, аппарат имеет узкий диапазон применения по коэффициенту заполнения, а именно он работоспособен при значительном коэффициенте заполнения при р 0,7-0,9, где р - коэффициент заполнения.

Известен также реакционный аппарат, который приемлем для ограниченных тепловых нагрузок, так как поверхность теплооб- мена ограничена поверхностью теплообмена только кожухотрубчатого теплообменника и не приемлем для больших тепловых нагрузок в связи с отсутствием дополнительных встроенных теплообмен- ных устройств.

Кроме того, аппарат имеет недостаточно интенсивный теплообмен вследствие того, что расход рабочей среды, создаваемый винтовым перемешивающим устройством раздваивается и направляется параллельно одновременно по трубам теплообменника и по кольцевому зазору, Вследствие этого в трубах теплообменника и в радиальном зазоре создается незначительная скорость рабочей среды, определяемая частичным расходом. А так как коэффициент теплоотдачи пропорционален скорости среды, т.е. а ш, то уменьшение скорости среды приводит к уменьшению коэффициента теплоотдачи и отводимого (подводимого) теплового потока, соответственно уменьшению эффективности работы теплообменно- го устройства и производительности аппарата в целом. Аппарат характеризуется значительными пусковыми нагрузками электродвигателя при минимальном уровне заполнения аппарата, так как при минимальном уровне заполнения аппарата для начала циркуляционного движения необходимо создать повышенный напор винтового перемешивающего устройства для переброса рабочей среды через верхний торец циркуляционной трубы. Это увеличивает установочную мощность электродвигателя, необходимого для работы аппарата при минимальном уровне заполнения и соответственно увеличивает металлоемкость и стоимость аппарата, делает нецелесообразным использование аппарата при минимальном уровне заполнения аппарата.

Известен реактор, который содержит теплообменник, размещенный между циркуляционной трубой и корпусом аппарата, а

циркуляционная труба содержит горизонтальные сквозные каналы, расположенные по всей высоте циркуляционной камеры с уменьшающейся площадью поверхности,

Аппарат позволяет проводить циркуляцию при коэффициенте заполнения меньше 0,7 вследствие размещения в циркуляционной трубе сквозных прорезей.

Однако аппарат неприемлем для про0 цессов со значительными тепловыми нагрузками, так как в аппарате не создается значительных скоростей из-за отсутствия многоходовых каналов рабочей среды. Кроме того, в аппарате нет возможности раз5 мещения теплообменных устройств со значительными поверхностями теплообмена вследствие того, что значительную часть обьема аппарата нецелесообразно занимает циркуляционная труба без размещенных

0 в ней теплообменных устройств. Аппарат не применим при минимальных коэффициентах заполнения при значительных тепловых нагрузках вследствие того, что при минимальном коэффициенте заполнения среда

5 проходит через нижние прорези в циркуляционной трубе и омывает минимальную поверхность теплообмена, определяемую только нижними витками теплообменной камеры, что уменьшает отводимый (подво0 димый) тепловой поток, снижает диапазон применения аппарата для процессов со значительными тепловыми нагрузками при переменном коэффициенте заполнения.

5Цель изобретения - интенсификация

жидкофазных процессов за счет создания развитой поверхности теплообмена и значительных скоростей обтекания рабочей среды теплообменных поверхностей, опре0 деляемых полным расходом рабочей среды, создаваемой винтом, а также расширения диапазона применения аппарата по коэффициенту заполнения аппарата без увеличения мощности электропривода.

5 Поставленная цель достигается тем, что в реакторе между корпусом и теплообменником устанавливается кольцевая теплооб- менная камера. Кожухотрубчатый теплообменник у трубной доски вверху

0 снабжен конической перегородкой с отверстием для ввода вала с винтовым перемешивающим устройством в циркуляционную трубу, которая в нижней части у трубной доски соединена с днищем кольцевой теп5 лообменной камеры, установленной кон- центрично между корпусом аппарата и кожухом кожухотрубчатого теплообменника. Кольцевая камера выполнена перфорированной по высоте рядом сквозных переливных отверстий, расположенных от

верхнего торца до минимального уровня заполнения, при этом суммарная площадь отверстий уменьшается от 0,8-1,8 в первых сквозных отверстиях по ходу рабочей среды до U,4-0,8 от площади проходного сечения циркуляционной трубы в зоне винта в последних сквозных отверстиях. Площади каждого кольцевого пространства, образованного стенками теплообменной камеры и суммарная площадь труб кожухотрубчатого теплообменника имеют соотношения:

- -ПЯ-1 R

Р U,О I ,Э.

кп2 гтр

Сопоставительный анализ с известным устройством показывает, что он дополнительно имеет кольцевую камеру, расположенную между теплообменником и корпусом аппарата, которая перфорирована по высоте.

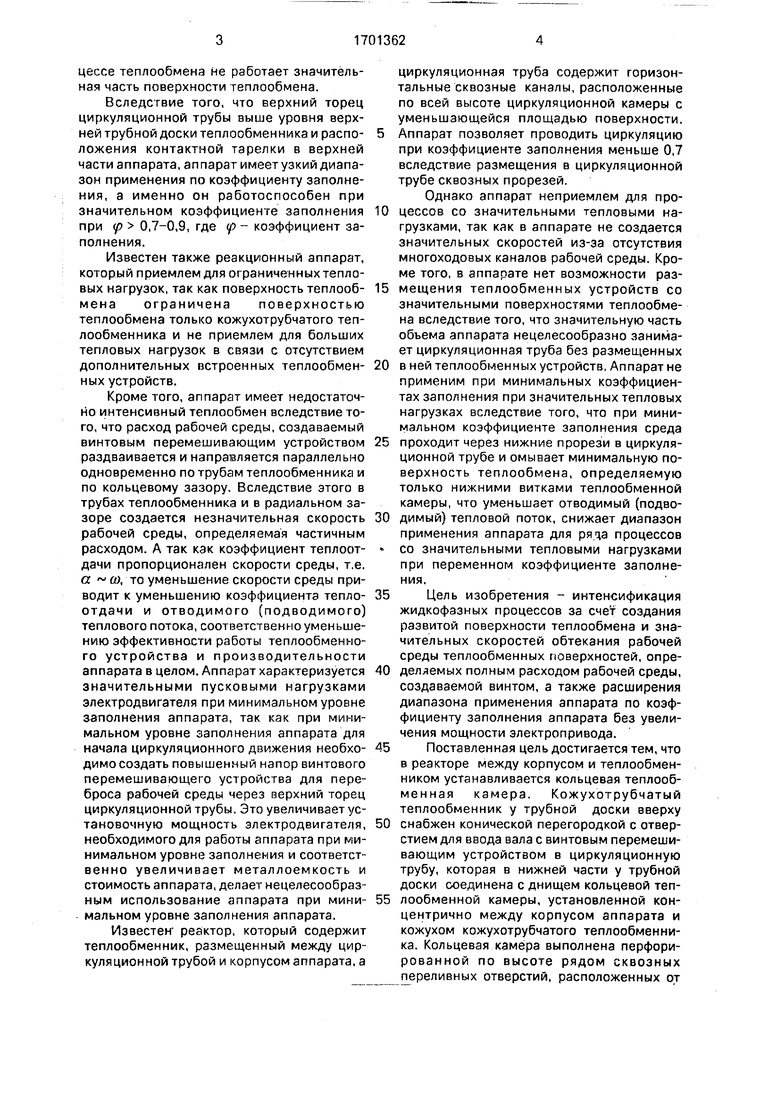

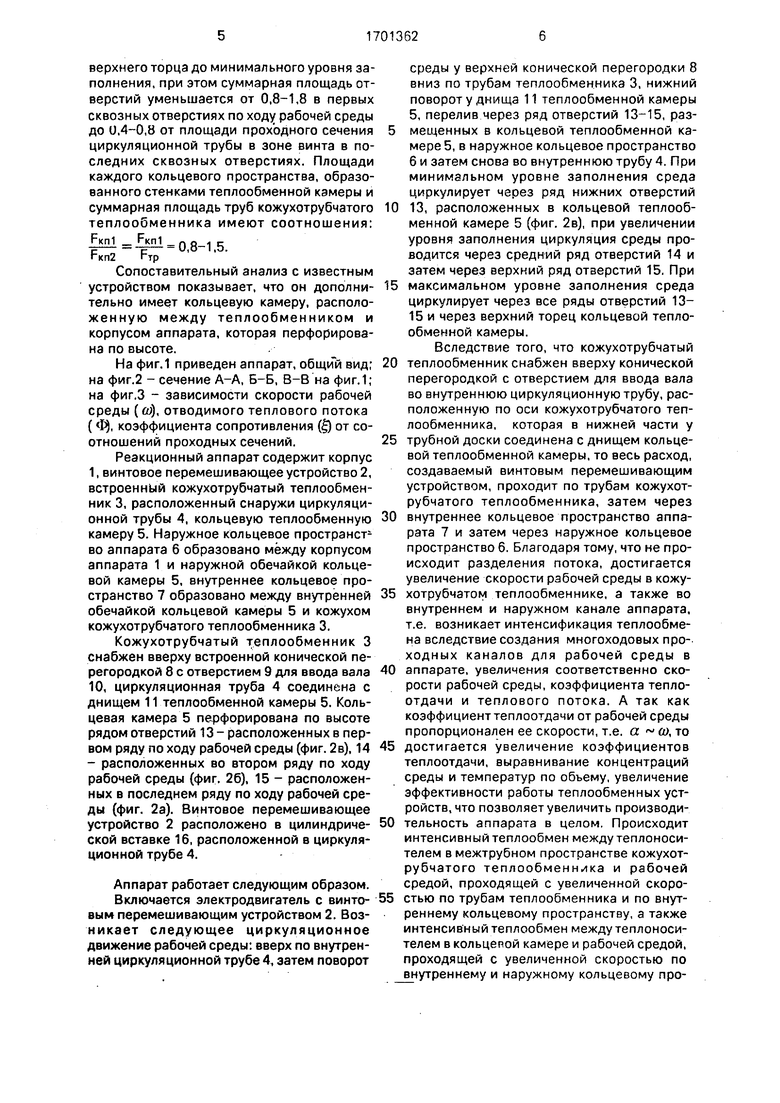

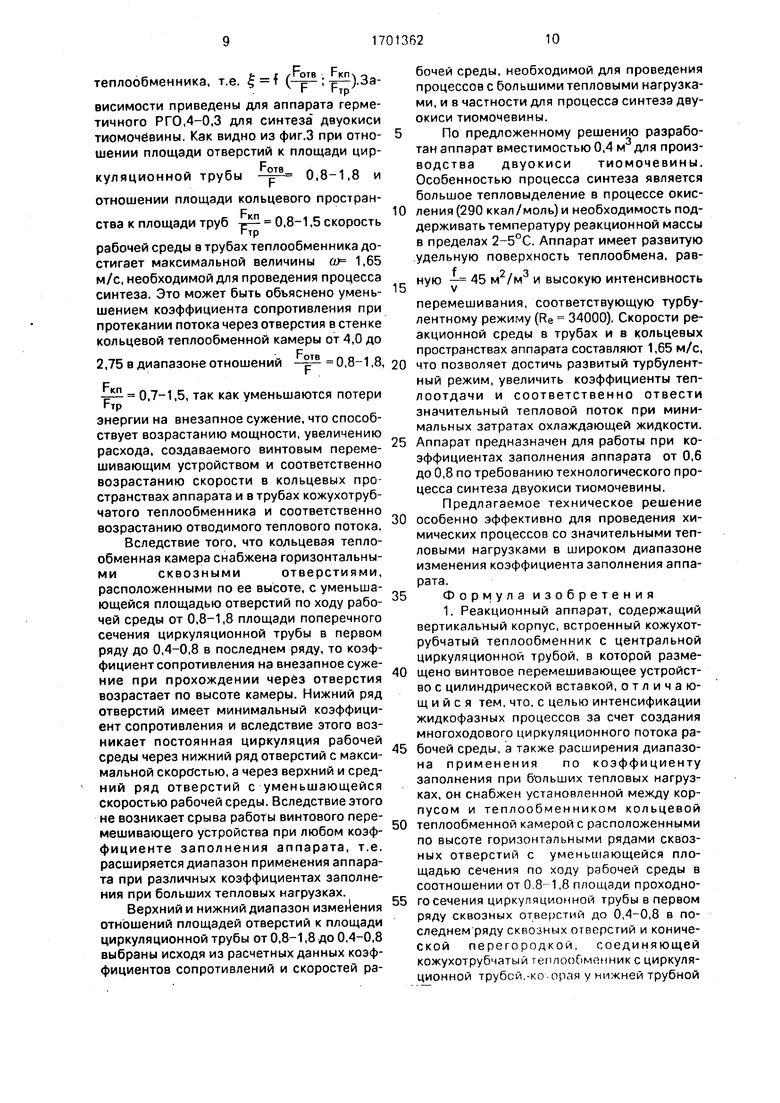

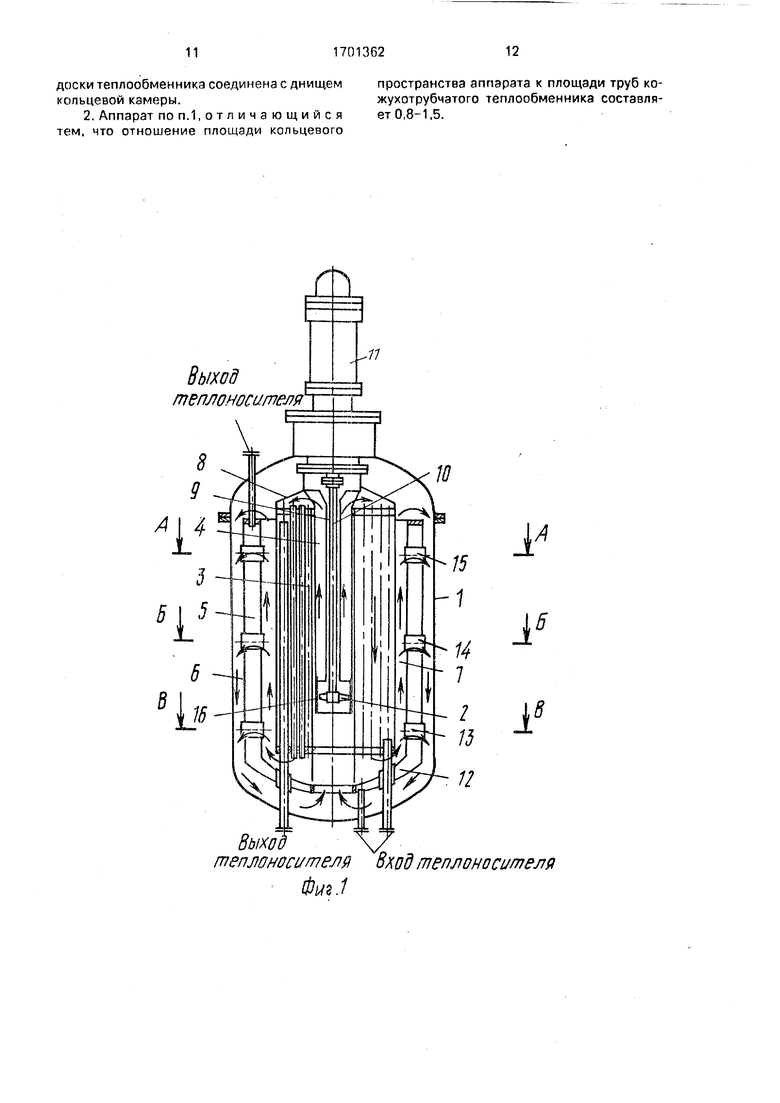

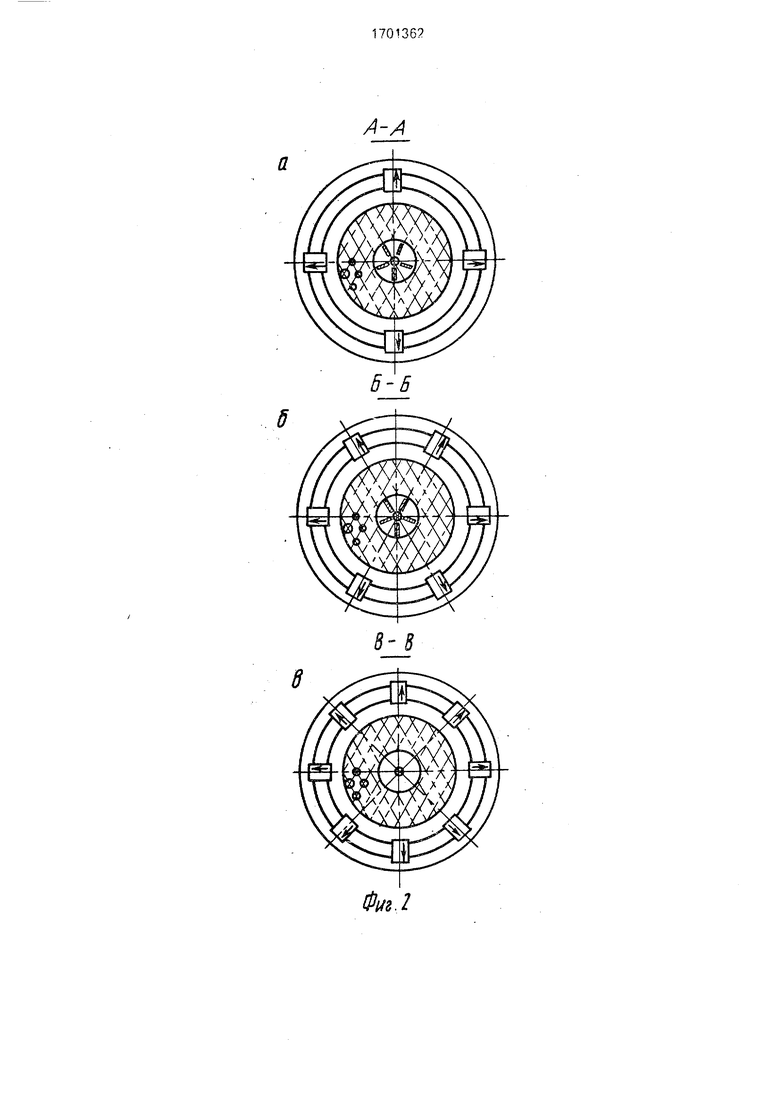

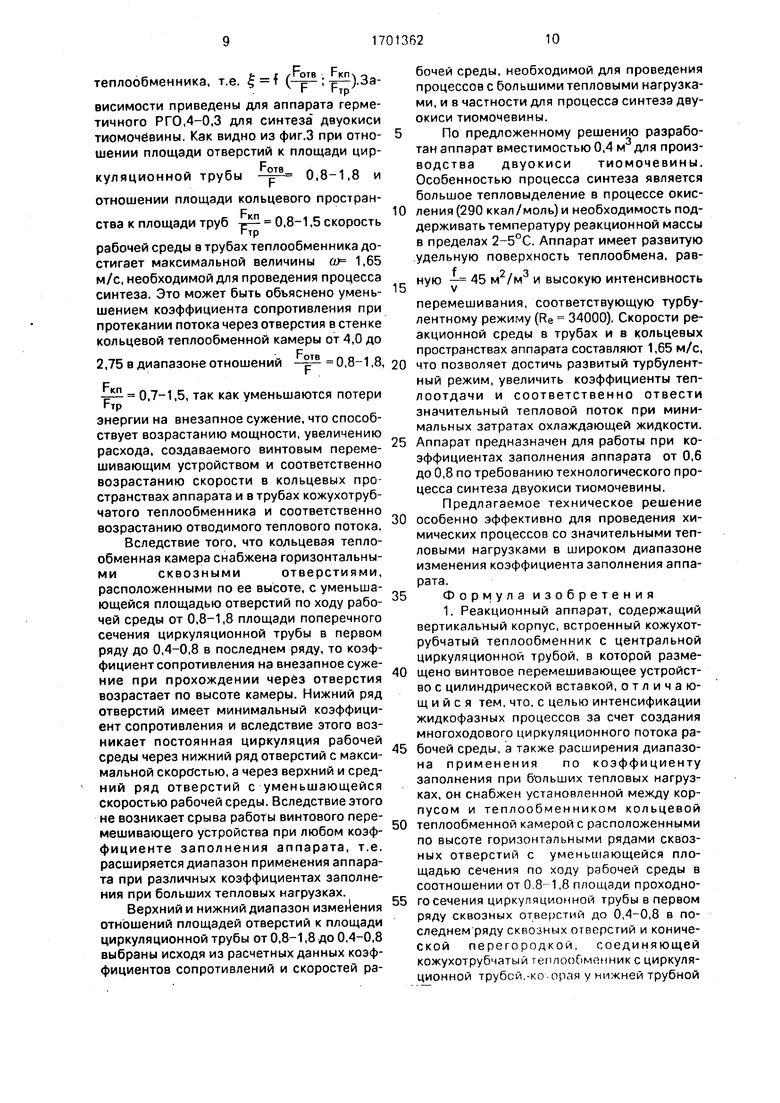

На фиг.1 приведен аппарат, общий вид; на фиг.2 - сечение А-А, Б-Б, В-В на фиг.1; на фиг.З - зависимости скорости рабочей среды (У), отводимого теплового потока ( Ф), коэффициента сопротивления (|) от соотношений проходных сечений.

Реакционный аппарат содержит корпус 1, винтовое перемешивающее устройство 2, встроенный кожухотрубчатый теплообменник 3, расположенный снаружи циркуляционной трубы 4, кольцевую теплообменную камеру 5. Наружное кольцевое пространство аппарата 6 образовано между корпусом аппарата 1 и наружной обечайкой кольцевой камеры 5, внутреннее кольцевое пространство 7 образовано между внутренней обечайкой кольцевой камеры 5 и кожухом кожухотрубчатого теплообменника 3.

Кожухотрубчатый теплообменник 3 снабжен вверху встроенной конической перегородкой 8 с отверстием 9 для ввода вала 10, циркуляционная труба 4 соединена с днищем 11 теплообменной камеры 5. Кольцевая камера 5 перфорирована по высоте рядом отверстий 13- расположенных в первом ряду по ходу рабочей среды (фиг. 2в), 14 - расположенных во втором ряду по ходу рабочей среды (фиг. 26), 15 - расположенных в последнем ряду по ходу рабочей среды (фиг. 2а). Винтовое перемешивающее устройство 2 расположено в цилиндрической вставке 16, расположенной в циркуляционной трубе 4.

Аппарат работает следующим образом.

Включается электродвигатель с винтовым перемешивающим устройством 2. Возникает следующее циркуляционное движение рабочей среды: вверх по внутренней циркуляционной трубе 4, затем поворот

среды у верхней конической перегородки 8 вниз по трубам теплообменника 3, нижний поворот у днища 11 теплообменной камеры 5, перелив через ряд отверстий 13-15, раз- 5 мещенных в кольцевой теплообменной камере 5, в наружное кольцевое пространство 6 и затем снова во внутреннюю трубу 4. При минимальном уровне заполнения среда циркулирует через ряд нижних отверстий 0 13, расположенных в кольцевой теплообменной камере 5 (фиг. 2в), при увеличении уровня заполнения циркуляция среды проводится через средний ряд отверстий 14 и затем через верхний ряд отверстий 15. При

5 максимальном уровне заполнения среда циркулирует через все ряды отверстий 13- 15 и через верхний торец кольцевой тепло- обменной камеры,

Вследствие того, что кожухотрубчатый

0 теплообменник снабжен вверху конической перегородкой с отверстием для ввода вала во внутреннюю циркуляционную трубу, расположенную по оси кожухотрубчатого теплообменника, которая в нижней части у

5 трубной доски соединена с днищем кольцевой теплообменной камеры, то весь расход, создаваемый винтовым перемешивающим устройством, проходит по трубам кожухотрубчатого теплообменника, затем через

0 внутреннее кольцевое пространство аппарата 7 и затем через наружное кольцевое пространство 6. Благодаря тому, что не происходит разделения потока, достигается увеличение скорости рабочей среды в кожу5 хотрубчатом теплообменнике, а также во внутреннем и наружном канале аппарата, т.е. возникает интенсификация теплообмена вследствие создания многоходовых про- ходных каналов для рабочей среды в

0 аппарате, увеличения соответственно скорости рабочей среды, коэффициента теплоотдачи и теплового потока. А так как коэффициент теплоотдачи от рабочей среды пропорционален ее скорости, т.е. а ш, то

5 достигается увеличение коэффициентов теплоотдачи, выравнивание концентраций среды и температур по объему, увеличение эффективности работы теплообменных устройств, что позволяет увеличить производи0 тельность аппарата в целом. Происходит интенсивный теплообмен между теплоносителем в межтрубном пространстве кожухотрубчатого теплообменника и рабочей средой, проходящей с увеличенной скоро5 стью по трубам теплообменника и по внутреннему кольцевому пространству, а также интенсивный теплообмен между теплоносителем в кольцепой камере и рабочей средой, проходящей с увеличенной скоростью по внутреннему и наружному кольцевому пространству аппарата, так как коэффициенты теплоотдачи от рабочей среды пропорциональные ее скорости.

Вследствие того, что между кожухом ко- жухотрубчатого теплообменника и корпу- сом установлена коаксиально кольцевая теплообменная камера, то происходит увеличение теплообмена за счет дополнительной поверхности теплообмена встроенной теплообменной камеры и движения рабочей среды вдоль ее стенок с увеличенной скоростью. Это позволяет увеличить эффективность работы теплообменных устройств, интенсифицировать химические процессы, использовать аппарат для процессов с боль- шими тепловыми потоками.

Так как кольцевая теплообменная камера выполнена перфорированной по высоте рядом сквозных отверстий с уменьшающейся проходной площадью в направлении дви- жения среды от 0,8-1,8 площади внутренней трубы в первом ряду по ходу Движения среды до 0,4-0,8 в последнем ряду, то расширяется диапазон применения аппарата по коэффициенту заполнения, возникает возможность работы аппарата не только при максимальном коэффициенте заполнения, но и при минимальном коэффициенте заполнения при увеличенной скорости среды в аппарате и увеличенном тепловом отводимым (подводимым) потоком. Так как при минимальном уровне за- полнения аппарата циркуляция происходит через нижний ряд отверстий 13 при отношении проходной площади сечения отвер- стий к площади циркуляционной трубы

-Ј 0,8-1,8, а не через верхний торец

циркуляционной трубы, то для начала циркуляционного движения не требуется увели- чения пусковой мощности, увеличения установочной мощности электродвигателя. Это снижает металлоемкость и стоимость аппарата, расширяет диапазон применения аппарата по коэффициенту заполнения. Ап- парат дает возможности проводить процессы со значительными тепловыми нагрузками при минимальном уровне заполнения, так как при минимальном уровне заполнения аппарата циркуляция происхо- дит по циркуляционной трубе вверх, затем вниз по кожухотрубчатому теплообменнику и через нижние отверстия в кольцевой камере обратно на винт, т.е. среда омывает весь кожухотрубчатый теплообменник и весь его внутренний кожух, что увеличивает поверхность теплообмена при минимальном уровне заполнения аппарата. Это расширяет диапазон применения аппарата по коэффициенту заполнения для процессов со значительными тепловыми потоками.

Так как при максимальном уровне заполнения циркуляция осуществляется через все отверстия, расположенные по высоте кольцевой камеры, и через верхний торец кольцевой теплообменной камеры, то в общем потоке среды во внутреннем, то кольцевом пространстве и в наружном кольцевом пространстве возникает дополнительная турбулизация за счет струй, про- текаемых через отверстия, что увеличивает дополнительно интенсивность перемешивания, способствует дополнительному выравниванию температур и концентраций по объему аппарата, интенсификации жидко- фазных процессов.

Конструктивное решение позволило уменьшить эквивалентные диаметры проходных сечений рабочей среды во внутреннем и наружном кольцевых пространствах, которые определяются площадью проход4F

ного сечения по формуле сЬ -, а уменьшение эквивалентных диаметров проходных сечений позволяет увеличить коэффициенты теплоотдачи от рабочей среды, которые обратно пропорциональны диаметрам эквивалентным, т.е. а -т-, что позвоОэ

ляет также увеличить эффективность работы теплообменного устройства.

Так как при минимальном уровне заполнения аппарата циркуляция осуществляется через нижний ряд отверстий с площадью проходного сечения 0,8-1,8 площади циркуляционной трубы, то при этом возникает возможность получения минимальных коэффициентов сопротивления при протекании среды через нижний ряд отверстий, что позволяет уменьшить потребляемую мощность, увеличить скорость циркуляции среды, увеличить интенсивность теплообмена.

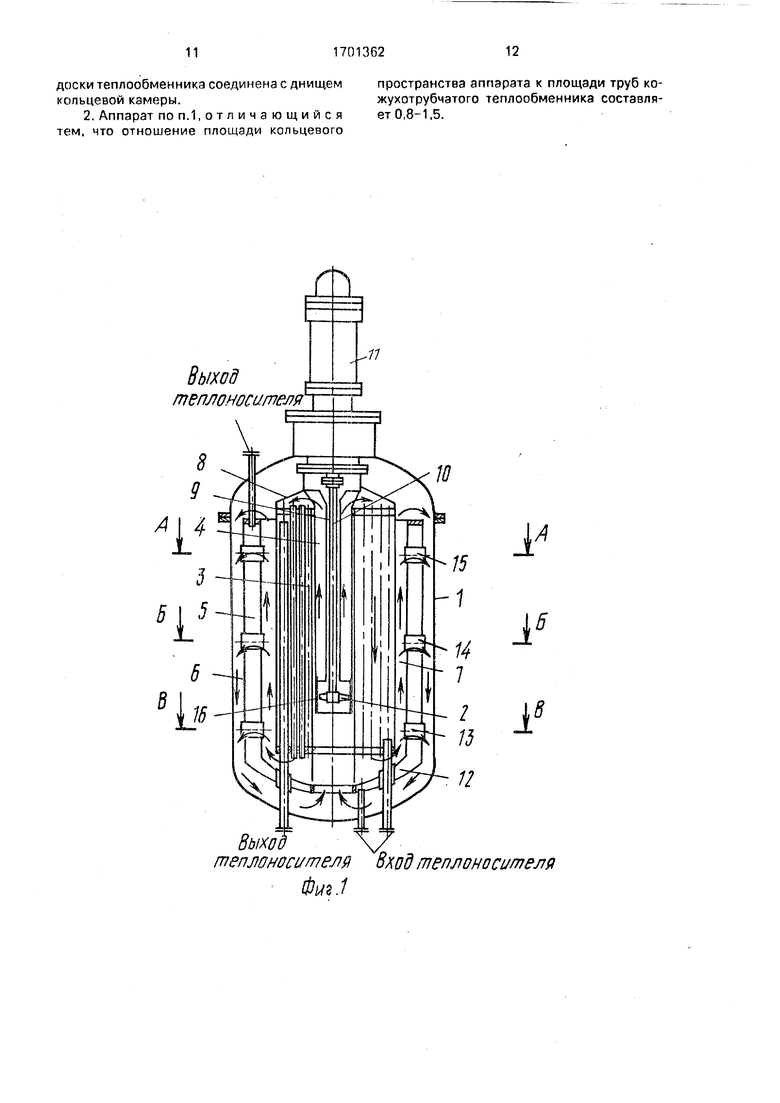

На фиг.З приведена зависимость теплового потока, скорости рабочей среды в трубах теплообменника от отношения суммарной площади отверстий одного ряда к площади циркуляционной трубы - и от отношения площади кольцевого пространства к площади труб теплообменника

ф ); w f (f e-Fin,

ГгтпГ

-), а так тр - г гтр

же зависимость коэффициента сопротивления одного ряда отверстий в кольцевой камере от отношения площади отверстий к площади циркуляционной трубы и отношения площади кольцевого пространства к площади труб

теплообменника, т.е. (-р,-у).3ависимости приведены для аппарата герметичного РГО,4-0,3 для синтеза двуокиси тиомочбвины. Как видно из фиг.З при отношении площади отверстий к площади циркуляционной трубы 0,8-1,8 и отношении площади кольцевого пространства к площади труб -J 0,8-1,5 скорость

гтр

рабочей среды в трубах теплообменника достигает максимальной величины (& 1,65 м/с, необходимой для проведения процесса синтеза. Это может быть объяснено уменьшением коэффициента сопротивления при протекании потока через отверстия в стенке кольцевой теплообменной камеры от 4,0 до

2,75 в диапазоне отношений 0,8-1,8,

РКП Fr7

0,7-1,5, так как уменьшаются потери

энергии на внезапное сужение, что способствует возрастанию мощности, увеличению расхода, создаваемого винтовым перемешивающим устройством и соответственно возрастанию скорости в кольцевых про странствах аппарата и в трубах кожухотруб- чатого теплообменника и соответственно возрастанию отводимого теплового потока.

Вследствие того, что кольцевая тепло- обменная камера снабжена горизонтальнымисквознымиотверстиями, расположенными по ее высоте, с уменьшающейся площадью отверстий по ходу рабочей среды от 0,8-1,8 площади поперечного сечения циркуляционной трубы в первом ряду до 0,4-0,8 в последнем ряду, то коэффициент сопротивления на внезапное сужение при прохождении через отверстия возрастает по высоте камеры. Нижний ряд отверстий имеет минимальный коэффициент сопротивления и вследствие этого возникает постоянная циркуляция рабочей среды через нижний ряд отверстий с максимальной скоростью, а через верхний и средний ряд отверстий с уменьшающейся скоростью рабочей среды. Вследствие этого не возникает срыва работы винтового перемешивающего устройства при любом коэффициенте заполнения аппарата, т.е. расширяется диапазон применения аппарата при различных коэффициентах заполнения при больших тепловых нагрузках.

Верхний и нижний диапазон изменения отношений площадей отверстий к площади циркуляционной трубы от 0,8-1,8 до 0,4-0,8 выбраны исходя из расчетных данных коэффициентов сопротивлений и скоростей рабочей среды, необходимой для проведения процессов с большими тепловыми нагрузками, и в частности для процесса синтеза двуокиси тиомочевины.

5По предложенному решению разработан аппарат вместимостью 0,4 м для производства двуокиси тиомочевины. Особенностью процесса синтеза является большое тепловыделение в процессе окис10 ления(290 ккал/моль) и необходимость поддерживать температуру реакционной массы в пределах 2-5°С. Аппарат имеет развитую удельную поверхность теплообмена, равf21

ную - 45 м /м и высокую интенсивность

перемешивания, соответствующую турбулентному режиму (Re 34000). Скорости реакционной среды в трубах и в кольцевых пространствах аппарата составляют 1,65 м/с,

0 что позволяет достичь развитый турбулентный режим, увеличить коэффициенты теплоотдачи и соответственно отвести значительный тепловой поток при минимальных затратах охлаждающей жидкости.

5 Аппарат предназначен для работы при коэффициентах заполнения аппарата от 0,6 до 0,8 по требованию технологического процесса синтеза двуокиси тиомочевины.

Предлагаемое техническое решение

0 особенно эффективно для проведения химических процессов со значительными тепловыми нагрузками в широком диапазоне изменения коэффициента заполнения аппарата.

5 Формула изобретения

1. Реакционный аппарат, содержащий вертикальный корпус, встроенный кожухот- рубчатый теплообменник с центральной циркуляционной трубой, в которой разме0 щено винтовое перемешивающее устройство с цилиндрической вставкой, отличающийся тем, что, с целью интенсификации жидкофазных процессов за счет создания многоходового циркуляционного потока ра5 бочей среды, а также расширения диапазона применения по коэффициенту заполнения при б ольших тепловых нагрузках, он снабжен установленной между корпусом и теплообменником кольцевой

0 теплообменной камерой с расположенными по высоте горизонтальными рядами сквозных отверстий с уменьшающейся площадью сечения по ходу рабочей среды в соотношении от 0 8 18 площади проходно5 го сечения циркуляционной трубы в первом ряду сквозных отверстий до 0,4-0,8 в последнем ряду сквозных отверстий и конической перегородкой соединяющей кожухотрубчатыи гс-ппообм нмик с циркуляционной трубой -ко ор.чя у ни кней трубной

доски теплообменника соединена с днищемпространства аппарата к площади труб кокольцевой камеры.жухотрубчатого теплообменника составля2. Аппарат по п.1,отличающийсяет 0,8-1,5. тем, что отношение площади кольцевого

| название | год | авторы | номер документа |

|---|---|---|---|

| Реакционный аппарат | 1988 |

|

SU1604462A1 |

| ВЕРТИКАЛЬНЫЙ КОЖУХОТРУБЧАТЫЙ ИСПАРИТЕЛЬ С ПЕРЕГРЕВАТЕЛЕМ | 2010 |

|

RU2451888C2 |

| Многосекционный кожухотрубчатый теплообменник | 2002 |

|

RU2219454C1 |

| Вертикальный кожухотрубчатый теплообменник | 2018 |

|

RU2697213C1 |

| ВЕРТИКАЛЬНЫЙ КОЖУХОТРУБЧАТЫЙ ТЕПЛООБМЕННИК | 2020 |

|

RU2749474C1 |

| ВИНТОВОЙ ТЕПЛООБМЕННИК | 2009 |

|

RU2415363C2 |

| Массообменный аппарат | 2020 |

|

RU2743760C1 |

| СТРУЙНЫЙ ТЕПЛООБМЕННИК ТИПА ТРУБА В ТРУБЕ | 2012 |

|

RU2502930C2 |

| Кожухотрубчатый паровой теплообменник | 2022 |

|

RU2798176C1 |

| Реактор | 1986 |

|

SU1329811A1 |

Изобретение относится к конструкции аппаратов с перемешивающим устройством для проведения в них процессов диспергирования, суспендирования и др. Оно может найти применение в химической, нефтехимической, медицинской и др. отраслях промышленности,ипозволяет интенсифицировать процесс перемешивания за счет повышения эффективности работы теплообменных устройств и создания многоходового циркуляционного потока, а также расширения диапазона по минимальному коэффициенту заполнения. Реактор содержит корпус, встроенный кожухотруб- чатый теплообменник с центральной цирку- ляционной трубой, внутри которой размещено винтовое перемешивающее устройство с цилиндрической вставкой. Новым является то, что между корпусом и теплообменником устанавливается кольцевая теп- лообменная камера, по всей высоте которой расположены сквозные отверстия с уменьшающейся площадью от 0,8-1,8 до 0,4-0,8 площади вставки по ходу движения рабочей среды. Для обеспечения многоходового движения рабочей среды кожухотрубчатый теплообменник сверху снабжен конической перегородкой, а циркуляционная труба в нижней части соединена с днищем кольцевой теплообменной камеры. Отношение площади кольцевого пространства аппарата к площади труб кожухотрубчатого теплообменника составит 0,8-1,5. 1 з.п. ф-лы, 3 ил. W VJ О со о ю

Выход теплоносителя

г J0

/J L

п

-р Jit TIT

- -1

-.-L-Jlrnl

Выхоо теплоносителя Вход теплоносителя

Фм.1

1

А

А-А

Фм.2

Ъо$иСиМОС7у л r ff forf . Гкл Л ,

WdLT .-fr)

%) &(№.&)

И V5 W. КтЬ.

| Реакционный аппарат | 1984 |

|

SU1212554A1 |

| кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Реактор | 1986 |

|

SU1321457A2 |

| кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Механическая топочная решетка с наклонными частью подвижными, частью неподвижными колосниковыми элементами | 1917 |

|

SU1988A1 |

Авторы

Даты

1991-12-30—Публикация

1989-12-26—Подача