Изобретение относится к аппаратам для введения процессов массообмена в ге терогенных средах с большим тепловым эффектом и может быть использовано в различных отраслях народного хозяйства при обработке жидких сред, например для амидирования нитрила акриловой кислоты в производстве синтетических волокон

Целью изобретения является повышение производительности реактора, снижение удельных энергозатрат на единицу продукции и упрощение обслуживания за счет создания в реакторе зон идеального смешения и идельного вытеснения.

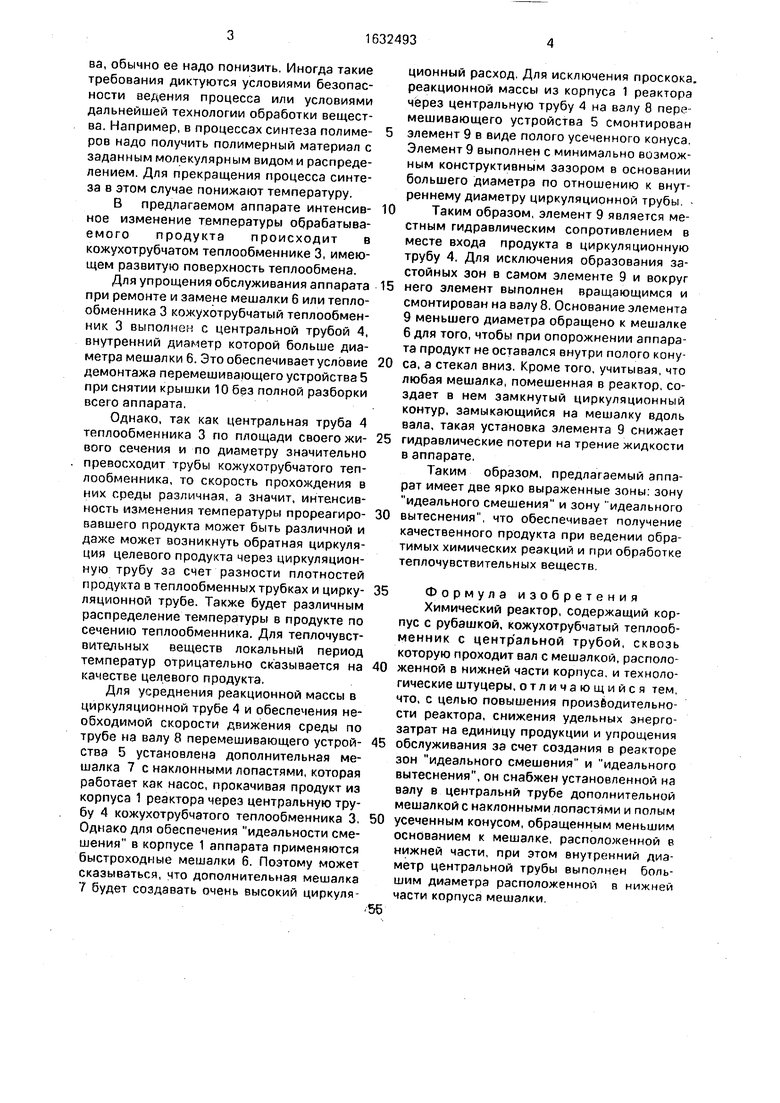

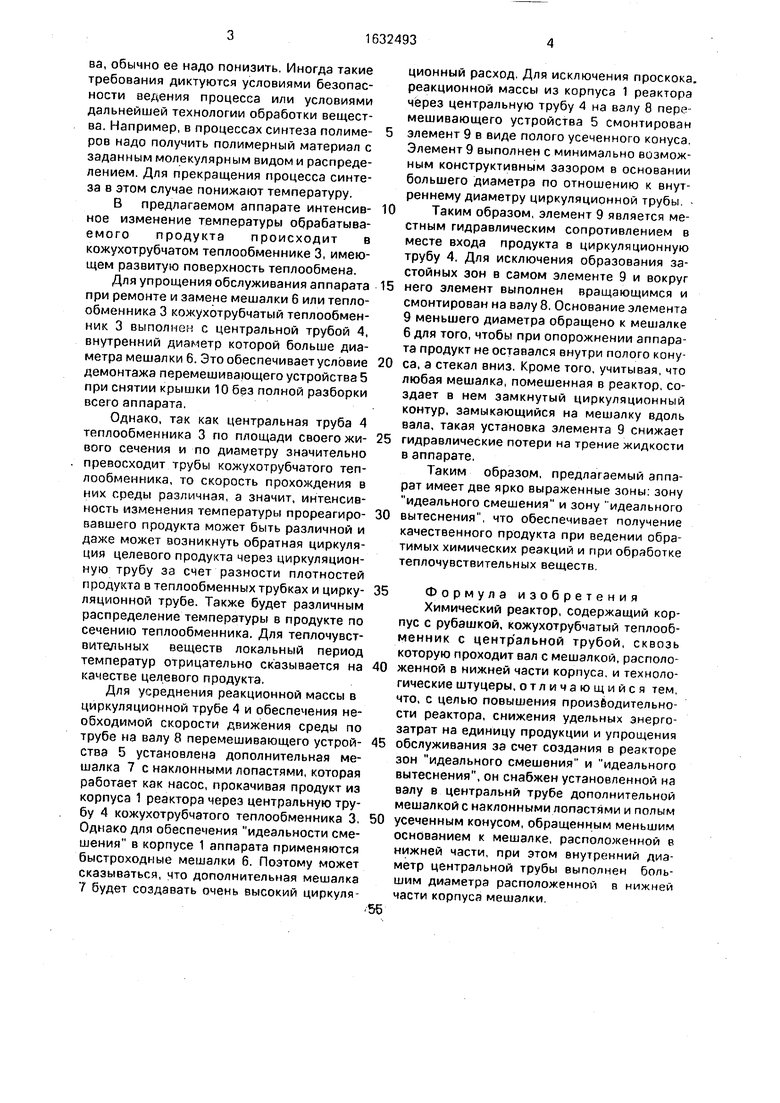

На чертеже показана принципиальная схема реактора.

Реактор содержит корпус 1 с теплооб- менной рубашкой 2, кожухотрубчатый теплообменник 3 с центральной трубой 4, перемешивающее устройство 5 в виде мешалки 6 расположенной в корпусе 1 и мешалки 7, расположенной в центральной трубе 4. смонтированных на одном валу 8. элемент 9 в виде полого усеченного конуса, также смонтированного на валу 8 перемешивающего устройства, крышку 10 и технологические штуцеры 11 и 12 соответственно ввода реагентов и выхода целевого продукта

Аппарат работает следующим образом.

Исходные компоненты подаются в реактор через штуцер 11

В корпусе 1 реакционная среда интенсивно перемешивается мешалкой 6. При этом реактор выполнен в виде емкостного аппарата, представляющего собой аппарат идеального смешения. Необходимый температурный режим в аппарате поддерживается посредством теплообменной рубашки 2 Объем реактора - зоны идеального смешения - выбирают из условий технологического режима ведения процесса.

Очень часто химические реакции бывают обратимыми или основные химические реакции протекают в сопровождении побочных реакций Для предотвращения образования побочных продуктов или прекращения химической реакции вообще необходимо изменить температуру вещест(Л

С

о

СО ГО 4 Ч) CJ

ва, обычно ее надо понизить. Иногда такие требования диктуются условиями безопасности ведения процесса или условиями дальнейшей технологии обработки вещества. Например, в процессах синтеза полимеров надо получить полимерный материал с заданным молекулярным видом и распределением. Для прекращения процесса синтеза в этом случае понижают температуру.

В предлагаемом аппарате интенсивное изменение температуры обрабатываемого продукта происходит в кожухотрубчатом теплообменнике 3, имеющем развитую поверхность теплообмена.

Для упрощения обслуживания аппарата при ремонте и замене мешалки 6 или теплообменника 3 кожухотрубчатый теплообменник 3 выполнен с центральной трубой 4, внутренний диаметр которой больше диаметра мешалки 6. Это обеспечивает условие демонтажа перемешивающего устройства 5 при снятии крышки 10 без полной разборки всего аппарата.

Однако, так как центральная труба 4 теплообменника 3 по площади своего живого сечения и по диаметру значительно превосходит трубы кожухотрубчатого теплообменника, то скорость прохождения в них среды различная, а значит, интенсивность изменения температуры прореагировавшего продукта может быть различной и даже может возникнуть обратная циркуляция целевого продукта через циркуляционную трубу за счет разности плотностей продукта в теплообменных трубках и циркуляционной трубе. Также будет различным распределение температуры в продукте по сечению теплообменника. Для теплочувст- вительных веществ локальный период температур отрицательно сказывается на качестве целевого продукта.

Для усреднения реакционной массы в циркуляционной трубе 4 и обеспечения необходимой скорости движения среды по трубе на валу 8 перемешивающего устройства 5 установлена дополнительная мешалка 7 с наклонными лопастями, которая работает как насос, прокачивая продукт из корпуса 1 реактора через центральную трубу 4 кожухотрубчатого теплообменника 3, Однако для обеспечения идеальности смешения в корпусе 1 аппарата применяются быстроходные мешалки 6. Поэтому может сказываться, что дополнительная мешалка 7 будет создавать очень высокий циркуляционный расход. Для исключения проскока, реакционной массы из корпуса 1 реактора через центральную трубу 4 на валу 8 перемешивающего устройства 5 смонтирован

элемент 9 в виде полого усеченного конуса. Элемент 9 выполнен с минимально возможным конструктивным зазором в основании большего диаметра по отношению к внутреннему диаметру циркуляционной трубы. Таким образом, элемент 9 является местным гидравлическим сопротивлением в месте входа продукта в циркуляционную трубу 4. Для исключения образования застойных зон в самом элементе 9 и вокруг

него элемент выполнен вращающимся и смонтирован на валу 8. Основание элемента 9 меньшего диаметра обращено к мешалке 6 для того, чтобы при опорожнении аппарата продукт не оставался внутри полого конуса, а стекал вниз. Кроме того, учитывая, что любая мешалка, помешенная в реактор, создает в нем замкнутый циркуляционный контур, замыкающийся на мешалку вдоль вала, такая установка элемента 9 снижает

гидравлические потери на трение жидкости а аппарате.

Таким образом, предлагаемый аппарат имеет две ярко выраженные зоны: зону идеального смешения и зону идеального

вытеснения, что обеспечивает получение качественного продукта при ведении обратимых химических реакций и при обработке теплочувствительных веществ.

Формула изобретения

Химический реактор, содержащий корпус с рубашкой, кожухотрубчатый теплообменник с центральной трубой, сквозь которую проходит вал с мешалкой, рэсположенной в нижней части корпуса, и технологические штуцеры, отличающийся тем, что, с целью повышения производительности реактора, снижения удельных энергозатрат на единицу продукции и упрощения

обслуживания за счет создания в реакторе зон идеального смешения и идеального вытеснения, он снабжен установленной на валу в центральнй трубе дополнительной мешалкой с наклонными лопастями и полым

0 усеченным конусом, обращенным меньшим основанием к мешалке, расположенной в нижней части, при этом внутренний диаметр центральной трубы выполнен большим диаметра расположенной в нижней части корпуса мешалки.

6

| название | год | авторы | номер документа |

|---|---|---|---|

| Реактор-плавитель | 1979 |

|

SU814435A1 |

| Полимеризатор | 1981 |

|

SU1074584A1 |

| Газожидкостный реактор | 1982 |

|

SU1125040A1 |

| Газожидкостной реактор | 1981 |

|

SU1000094A1 |

| Реактор | 1979 |

|

SU852341A1 |

| Газожидкостной реактор для проведения эндо-и экзотермических реакций | 1981 |

|

SU1000095A1 |

| Газожидкостной реактор | 1987 |

|

SU1560302A1 |

| Массообменный аппарат | 1985 |

|

SU1286231A1 |

| Реактор | 1979 |

|

SU829159A1 |

| Реактор-плавитель | 1980 |

|

SU952311A2 |

Изобретение относится к аппаратам для ведения массообменных процессов в гетерогенных средах, в том числе для амидиро- вания нитрила акриловой кислоты, и позволяет повысить производительность реактора, снизить удельные энергозатраты на единицу продукции и упростить обслуживание аппарата. В предлагаемом реакторе на валу в центральной трубе дополнительно установлены мешалка с наклонными лопастями и элемент в виде полого усеченного конуса, меньшим основанием обращенного вниз, с образованием между внутренней поверхностью центральной трубы и большим основанием конуса минимального конструктивного зазора, при этом диаметр центральной трубы больше диаметра мешалки расположенной в конусе 1 ил

| Реактор-плавитель | 1979 |

|

SU814435A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Приспособление для изготовления в грунте бетонных свай с употреблением обсадных труб | 1915 |

|

SU1981A1 |

Авторы

Даты

1991-03-07—Публикация

1989-04-25—Подача