Изобретение относится к получению коагулянтов и может быть использовано для процессов очистки сточных вод.

Цель изобретения - повышение эффективности действия коагулянта за счет обеспечения возможности получения смеси основных хлоридов алюминия и железа (III) обш,ей формулой А12Ре(ОН)5С14 и экономии тепловых затрат.

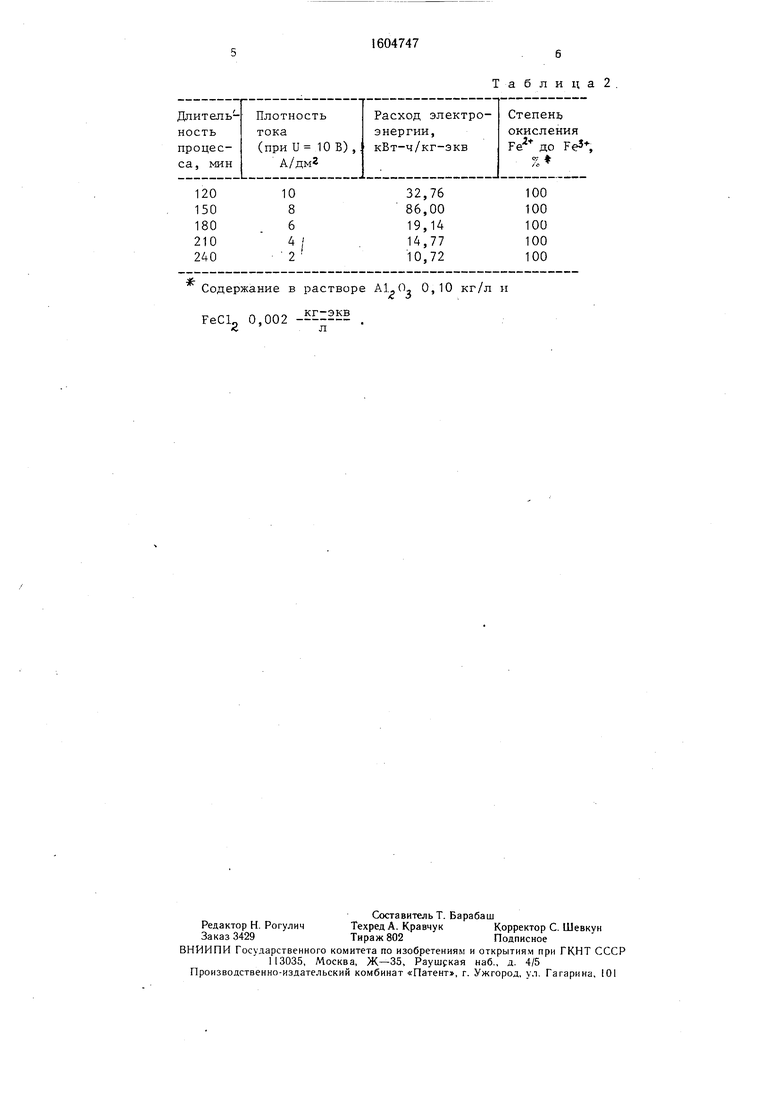

Пример. Для осуществления процесса получения коагулянта используют раствор хлорида алюминия - отход титано-магни- евых и хлорорганических производств и железную стружку - отход машиностроительных производств (сталь марки 45). Водный раствор (10 мае. %) А1С1з в .количестве 50 мл предварите тьно подогревают до 90°С. Стружку загружают в цилиндрический реактор, куда подают подогретый раствор хлорида алюминия. Продолжительность растворения 0,42 ч. После окончания процесса раствор охлаждают до 20°С и подают в диафрагменный электролизер (мембрана МА-40). В катодном пространстве циркулирует раствор 10%-ной соляной кислоты, а в анодном - полученный раствор основного хлорида алюминия (HI) и хлорида железа (II). Напряжение на электродах 10 В при плотности тока 6,0 А/дм раствор циркулирует до полного превращения железа (II) в железо (III) (в течение 3 ч). Расход электроэнергии составляет 19,14 кВт-ч/кг-экв при 80%-ном выходе по току.

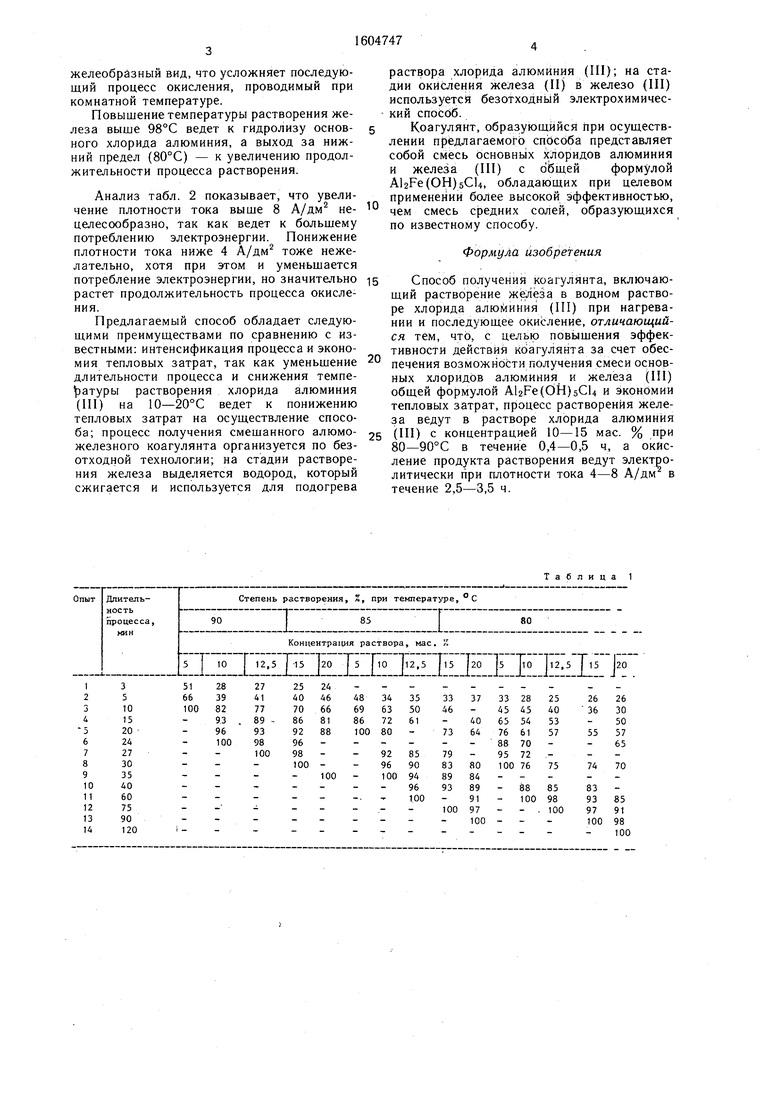

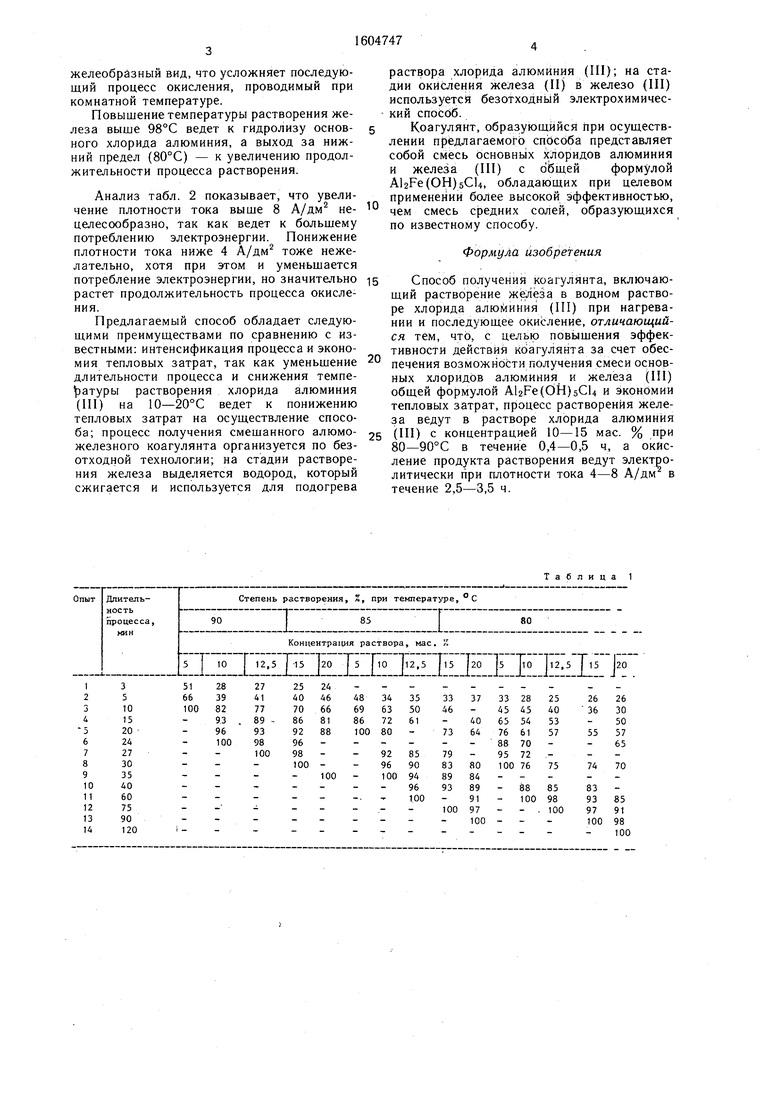

В табл. 1 и 2 показано влияние пара- .метров процесса получения коагулянта.

Как видно из табл. 1, применение разбавленного водного раствора хлорида алюминия «10%) нецелесообразно, так как при этом получается низкоконцентрированный продукт с малым содержанием АЬОз. При использовании 5%-ного водного раствора хлорида алюминия продукт содержит 5% основного хлорида алюминия или 3% А12Оз. При использовании 15%-кого водного раствора А1С1з продукт содержит 15% основного хлорида алюминия (П1) или 9% .j. При концентрации раствора по А1С1з вы-- ше 15 мае. % продукт при 20°С имеет

с: о

желеобрйзный вид, что усложняет последующий процесс окисления, проводимый при комнатной температуре.

Повышение температуры растворения железа выше 98°С ведет к гидролизу основ- 5 ного хлорида алюминия, а выход за нижний предел {80°С) - к увеличению продолжительности процесса растворения.

Анализ табл. 2 показывает, что увелираствора хлорида алюминия (III); на стадии окисления железа (И) в железо (III) используется безотходный электрохимичес- - кий способ.

Коагулянт, образующийся при осуществлении предлагаемого способа представляет собой смесь bcHOBHbix Хлоридов алюминия и железа (III) с общей формулой А12Ре(ОН)5С14, обладающих при целевом применении более высокой эффективностью.

чение плотности тока выще 8 Л/дм не- чем смесь средних солей, образующихся целесообразно, так как ведет к большему по известному способу. потреблению электроэнергии. Понижение плотности тока ниже 4 А/дм тоже нежелательно, хотя при этом и уменьшается потребление электроэнергии, но значительно -|5 растет продолжительность процесса окислеФормула изобретения

Способ получения коагулянта, включающий растворение железа в водном растворе хлорида алюйииия (III) при нагревании и последующее окисление, отличающийся тем, чтО, с целью повышения эффективности действия коагулянта за счет обеспечения возможности получения смеси основных хлоридов алюминия и железа (III) общей формулой А12Ре(ОН)5С14 и экономии тепловых затрат, процесс растворения железа ведут в растворе хлорида алюминия

ния.

Предлагаемый способ обладает следующими преимуществами по сравнению с известными: интенсификация процесса и экономия тепловых затрат, так как уменьшение длительности процесса и снижения температуры растворения хлорида алюминия (III) на 10-20°С ведет к понижению тепловых затрат на осуществление спосо20

Способ получения коагулянта, включающий растворение железа в водном растворе хлорида алюйииия (III) при нагревании и последующее окисление, отличающийся тем, чтО, с целью повышения эффективности действия коагулянта за счет обеспечения возможности получения смеси основных хлоридов алюминия и железа (III) общей формулой А12Ре(ОН)5С14 и экономии тепловых затрат, процесс растворения железа ведут в растворе хлорида алюминия

ба; процесс получения смешанного алюмо-25 (Ш) с концентрацией 10-15 мае. % при

железного коагулянта организуется по без-80-90°С в течение 0,4-0,5 ч, а окисотходной технологии; на стадии растворе-ление продукта растворения ведут электрония железа выделяется водород, которыйлитически Г1ри плотности тока 4-8 А/дм в

сжигается и используется для подогреватечение 2,5-3,5 ч.

раствора хлорида алюминия (III); на стадии окисления железа (И) в железо (III) используется безотходный электрохимичес- кий способ.

Коагулянт, образующийся при осуществлении предлагаемого способа представляет собой смесь bcHOBHbix Хлоридов алюминия и железа (III) с общей формулой А12Ре(ОН)5С14, обладающих при целевом применении более высокой эффективностью.

чем смесь средних солей, образующихся по известному способу.

средних солей, обра му способу.

Формула изобретения

чем смесь средних солей, образующихся по известному способу.

Способ получения коагулянта, включающий растворение железа в водном растворе хлорида алюйииия (III) при нагревании и последующее окисление, отличающийся тем, чтО, с целью повышения эффективности действия коагулянта за счет обеспечения возможности получения смеси основных хлоридов алюминия и железа (III) общей формулой А12Ре(ОН)5С14 и экономии тепловых затрат, процесс растворения железа ведут в растворе хлорида алюминия

(Ш) с концентрацией 10-15 мае. % при

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения коагулянта | 1989 |

|

SU1659361A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕЛЕЗОСОДЕРЖАЩЕГО КОАГУЛЯНТА ДЛЯ ОЧИСТКИ ВОДЫ | 2021 |

|

RU2759099C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОАГУЛЯНТА | 1995 |

|

RU2097335C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОАГУЛЯНТА ДЛЯ ОЧИСТКИ ВОДЫ | 2009 |

|

RU2418746C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПЛЕКСНОГО ЖЕЛЕЗОСОДЕРЖАЩЕГО КОАГУЛЯНТА | 2022 |

|

RU2784031C1 |

| Способ очистки сточных вод от шестивалентного хрома | 1986 |

|

SU1456371A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОСНОВНОГО ХЛОРИДА АЛЮМИНИЯ | 2017 |

|

RU2656327C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕЛЕЗОСОДЕРЖАЩЕГО КОАГУЛЯНТА ИЗ ОТХОДОВ ПРОИЗВОДСТВ | 2018 |

|

RU2702572C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОСНОВНЫХ ХЛОРИДОВ АЛЮМИНИЯ (ВАРИАНТЫ) | 1995 |

|

RU2083495C1 |

| СПОСОБ ОЧИСТКИ ТЕХНОЛОГИЧЕСКИХ ВОД | 2007 |

|

RU2324659C1 |

Изобретение касается производства коагулянта и может быть использовано для процессов очистки сточных вод. Цель изобретения - повышение эффективности коагулянта при интенсификации процесса и экономии тепловых затрат. Коагулянт получают растворением железной стружки в растворе хлорида алюминия (III) с концентрацией 10-15 мас.% при 80-90°С в течение 0,4-0,5 ч и окислением продукта растворения электролитически при плотности тока 4-8 А/дм2 в течение 2,5-3,5 ч. 2 табл.

Таблица 1

Содержание в растворе АКО, 0,10 кг/л н

FeCU 0,002

кг-экв

л

Т а б л и ц а 2

| Патент США № 4417996, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1990-11-07—Публикация

1987-07-13—Подача