Изобретение относится к строительным и кровельным материалам и может быть использовано для получения битумных мастик из битумно-рубероидных отходов.

Цель изобретения - исключение расхода битума, повышение пластических свойств мастики и упрощение технологии.

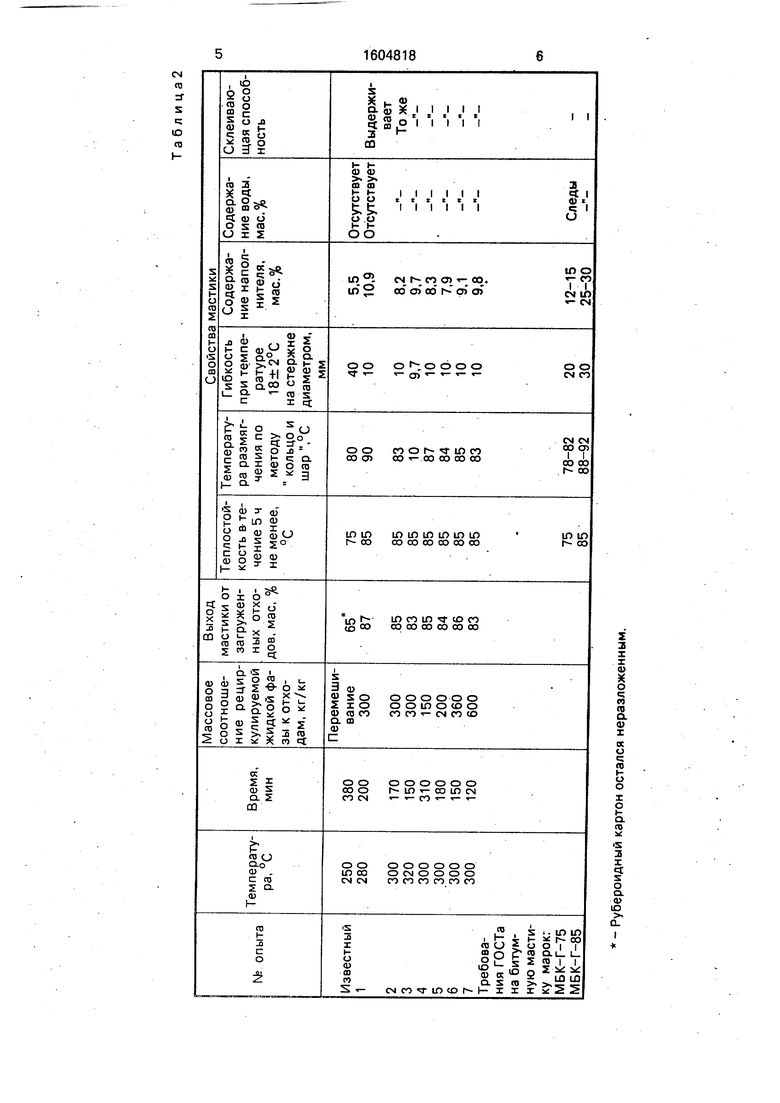

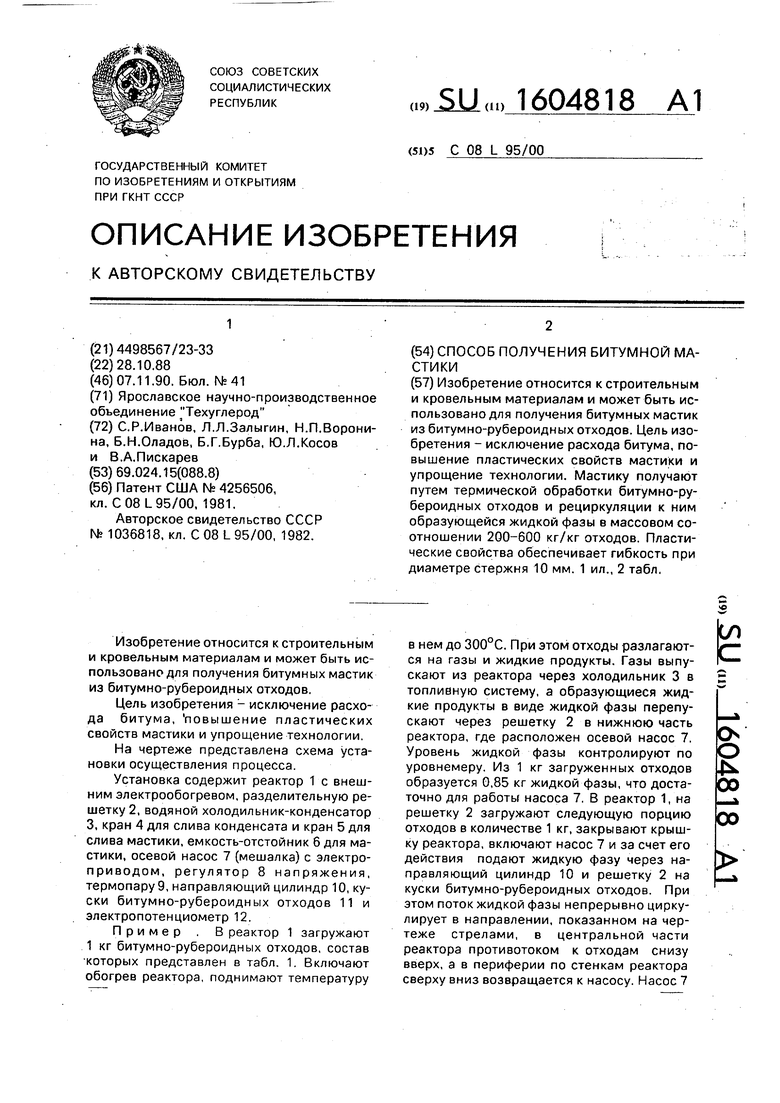

На чертеже представлена схема установки осуществления процесса.

Установка содержит реактор 1 с внешним электрообогревом,разделительную решетку 2, водяной холодильник-конденсатор 3, кран 4 для слива конденсата и кран 5 для слива мастики, емкость-отстойник 6 для мастики, осевой насос 7 (мешалка) с электроприводом, регулятор 8 напряжения, термопару 9, направляющий цилиндр 10, куски битумно-рубероидных отходов 11 и электропотенциометр 12.

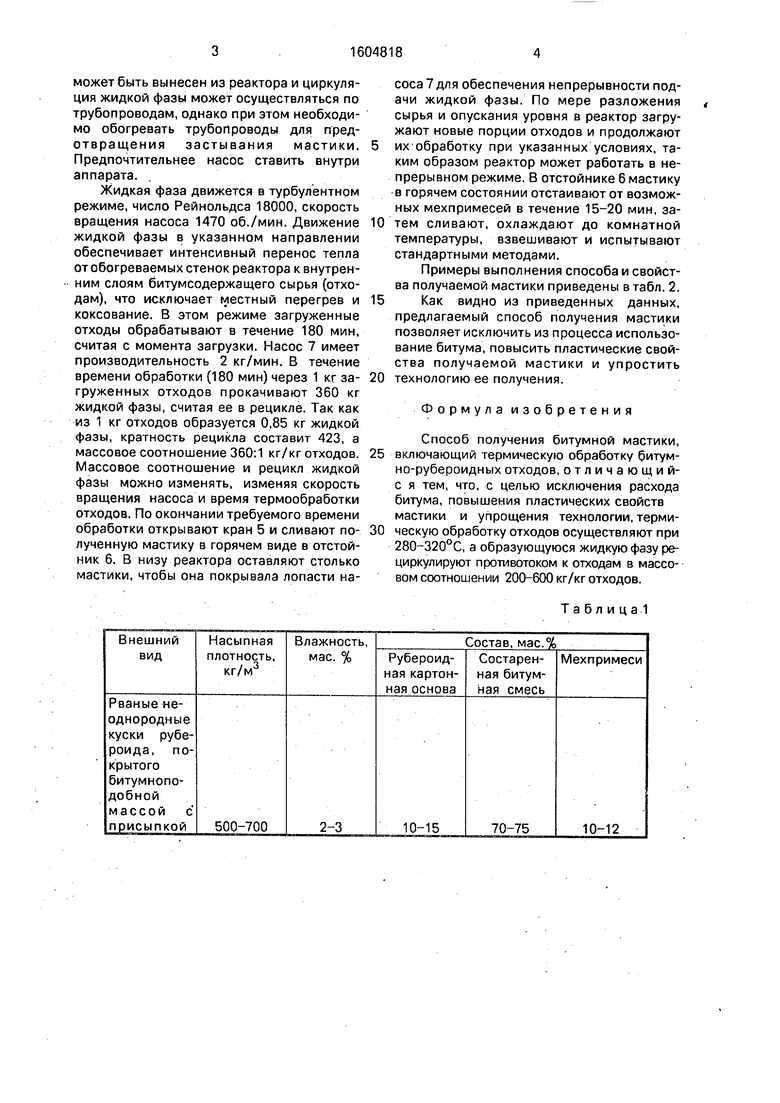

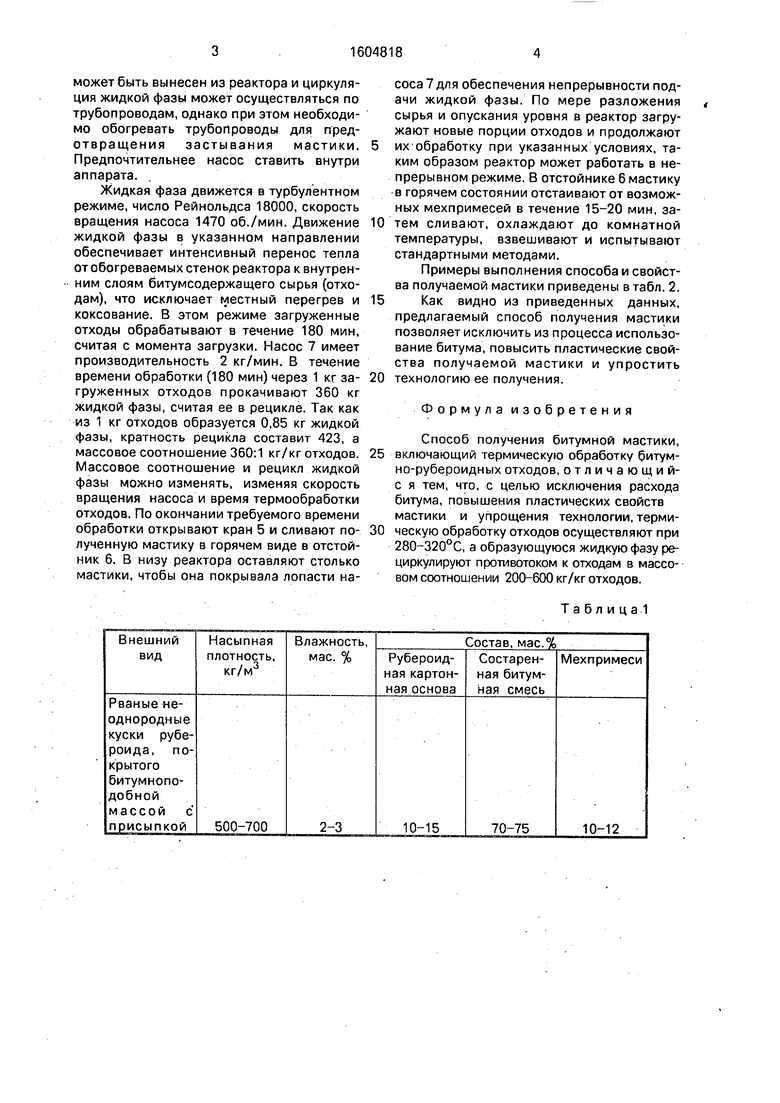

Пример . В реактор 1 загружают 1 кг битумно-рубероидных отходов, состав которых представлен в табл. 1. Включают обогрев реактора, поднимают температуру

в нем до 300°С. При этом отходы разлагаются на газы и жидкие продукты. Газы выпускают из реактора через холодильник 3 в топливную систему, а образующиеся жидкие продукты в виде жидкой фазы перепускают через решетку 2 в нижнюю часть реактора, где расположен осевой насос 7. Уровень жидкой фазы контролируют по уровнемеру. Из 1 кг загруженных отходов образуется 0,85 кг жидкой фазы, что достаточно для работы насоса 7. В реактор 1, на решетку 2 загружают следующую порцию отходов в количестве 1 кг, закрывают крышку реактора, включают насос 7 и за счет его действия подают жидкую фазу через направляющий цилиндр 10 и решетку 2 на куски битумно-рубероидных отходов. При этом поток жидкой фазы непрерывно циркулирует в направлении, показанном на чертеже стрелами, в центральной части реактора противотоком к отходам снизу вверх, а в периферии по стенкам реактора сверху вниз возвращается к насосу. Насос 7

с

00

оэ

может быть вынесен из реактора и циркуляция жидкой фазы может осуществляться по трубопроводам, однако при этом необходимо обогревать трубопроводы для предотвращения застывания мастики. Предпочтительнее насос ставить внутри аппарата.

Жидкая фаза движется в турбулентном режиме, число Рейнольдса 18000, скорость вращения насоса 1470 об./мин. Движение жидкой фазы в указанном направлении обеспечивает интенсивный перенос тепла от обогреваемых стенок реактора к внутренним слоям битумсодержащего сырья (отходам), что исключает местный перегрев и коксование. В этом режиме загруженные отходы обрабатывают в течение 180 мин, считая с момента загрузки. Насос 7 имеет производительность 2 кг/мин. В течение времени обработки (180 мин) через 1 кг загруженных отходов прокачивают 360 кг жидкой фазы, считая ее в рецикле. Так как из 1 кг отходов образуется 0,85 кг жидкой фазы, кратность рецикла составит 423, а массовое соотношение 360:1 кг/кг отходов. Массовое соотношение и рецикл жидкой фазы можно изменять, изменяя скорость вращения насоса и время термообработки отходов. По окончании требуемого времени обработки открывают кран 5 и сливают полученную мастику в горячем виде в отстойник 6. В низу реактора оставляют столько мастики, чтобы она покрывала лопасти насоса 7 для обеспечения непрерывности подачи жидкой фазы. По мере разложения сырья и опускания уровня в реактор загружают новые порции отходов и продолжают

их обработку при указанных условиях, таким образом реактор может работать в непрерывном режиме. В отстойнике 6 мастику в горячем состоянии отстаивают от возможных мехпримесей в течение 15-20 мин, затем сливают, охлаждают до комнатной температуры, взвешивают и испытывают стандартными методами.

Примеры выполнения способа и свойства получаемой мастики приведены в табл. 2.

Как видно из приведенных данных, предлагаемый способ получения мастики позволяет исключить из процесса использование битума, повысить пластические свойства получаемой мастики и упростить

технологию ее получения.

Формула изобретения

Способ получения битумной мастики, включающий термическую обработку битум- но-рубероидных отходов, отличающий- с я тем, что, с целью исключения расхода битума, повышения пластических свойств мастики и упрощения технологии, терми- ческую обработку отходов осуществляют при 280-320°С, а образующуюся жидкую фазу ре- циркулируют противотоком к отходам в массовом соотношении 200-600 кг/кг отходов.

Таблица

OJ

ttj a

s

c; Ю OJ

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИЯ ДЛЯ КРОВЕЛЬНОГО МАТЕРИАЛА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2009 |

|

RU2404937C2 |

| Реактор для термической переработки полимерных отходов | 1990 |

|

SU1713921A1 |

| УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ БИТУМНО-РУБЕРОИДНЫХ ОТХОДОВ | 2008 |

|

RU2370519C1 |

| СПОСОБ РЕКОНСТРУКЦИИ СОВМЕЩЕННОЙ КРЫШИ | 2008 |

|

RU2393309C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПРИГОТОВЛЕНИЯ МОДИФИЦИРОВАННЫХ РЕЗИНОБИТУМНЫХ МАСТИК | 2013 |

|

RU2525487C1 |

| Способ получения битумно-полимерного вяжущего | 2016 |

|

RU2629678C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАТЕРИАЛА ДЛЯ КРОВЕЛЬНЫХ ПОКРЫТИЙ | 2002 |

|

RU2299898C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РУЛОННОГО КРОВЕЛЬНОГО И ГИДРОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2006 |

|

RU2314375C2 |

| СПОСОБ ВЫПЛАВКИ БИТУМА ИЗ ОТХОДОВ БИТУМНЫХ РУЛОННЫХ МАТЕРИАЛОВ | 2001 |

|

RU2195475C2 |

| СПОСОБ РЕМОНТА КРОВЕЛЬНЫХ ПОКРЫТИЙ | 1990 |

|

RU2024702C1 |

Изобретение относится к строительным и кровельным материалам и может быть использовано для получения битумных мастик из битумно-рубероидных отходов. Цель изобретения - исключение расхода битума, повышение пластических свойств мастики и упрощение технологии. Мастику получают путем термической обработки битумно-рубероидных отходов и рециркуляции к ним образующейся жидкой фазы в массовом соотношении 200-600 кг/кг отходов. Пластические свойства обеспечивает гибкость при диаметре стержня 10 мм. 1 ил., 2 табл.

Z 3

s.

0)

т

DC

о

(0

о

о

о

со

м

s 2 I ct

о о. а

ю

.

CL I

VJI

12

11

-{

| Патент США Ns 4256506, кл | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Состав для получения покровного слоя кровельного материала | 1982 |

|

SU1036818A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1990-11-07—Публикация

1988-10-28—Подача