Изобретение относится к реакционным устройствам, применяемым для термической переработки (пиролиза) несьгпучих крупногабаритных полимерных отходов, таких как изношенные шины, отработанные подимерные пластины, пленки, волокна, битумно-рубероидные обрывки, образующиеся при ремонте кровли и др.

Известно реакционное устройство для пиролиза отходов пластмасс, включающее вертикальный, цилиндрический, обогреваемый снаружи корпус с устройством для загрузки отходов, выгрузки образующихся жидких и газообразных продуктов, с винтовой мешалкой, установленной на вертикальном валу с приводным устройством на крышке аппарата.

Основными недостатками указанного устройства являются невозможность загрузки внутрь аппарата крупных кусков отходов, так как на верхней крышке расположено приводное устройство мешалки, а также слабая надежность винтовой мешалки, так как она не защищена от попадания крупных кусков полимерных отходов.

Наиболее близким по технической сущности к предлагаемому является реактор для термической переработки отходов, содержащий вертикальный, обогреваемый снаружи, цилиндрический корпус со средствами для загрузки отходов и отвода образующихся жидких и газообразных продуктов, расположенную в нижней части корпуса винтовую мешалку, установленную по оси реактора в направляющем цилиндре, и разделительную решетку, расположенную горизонтально над мешалкой.

Основными недостатками указанного устройства являются низкая скорость тепло- и массообмена, обусловленная тем, что на горизонтальной разделительной решетке куски полимерных отходов ложатся плотным слоем, слабо омываемым жидким теплоносителем, что в свою очередь снижает производительность аппарата, а также слабая надежность перемешивающего устройства, обусловленная тем, что при загрузке крупных кусков отходов горизонтальная решетка испытывает большие ударные и изгибающие нагрузки, при поломке решетки куски попадают на лопасти винтовой мешалки и выводят из строя весь аппарат.

Цель изобретения - повышение производительности и надежности аппарата.

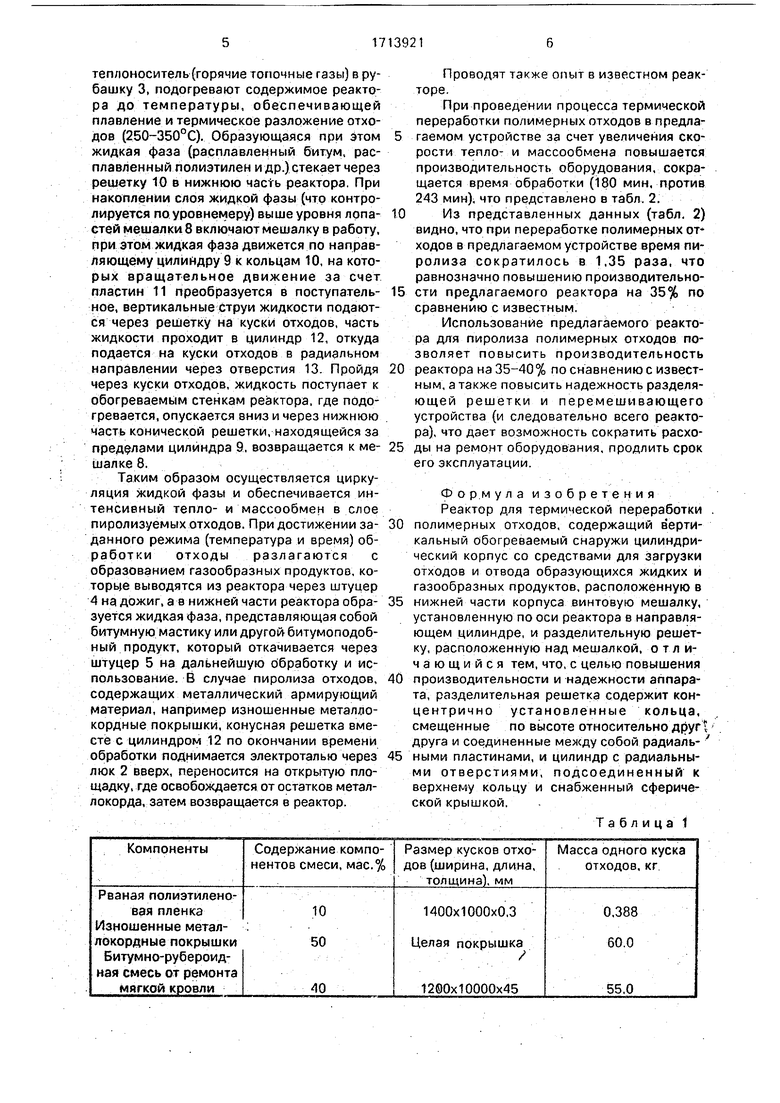

Поставленная цель достигается тем, что в реакторе, содержащем вертикальный, (Обогреваемый снаружи, цилиндрический корпус со средствами для загрузки отходов и отвода образующихся жидких и газообразных продуктов, расположенную в нижней части корпуса винтовую мешалку, установленную по оси реактора в направляющем цилиндре, и разделительную решетку, расположенную над мешалкой, разделительная решетка содержит концентрично установленные кольца, смещенные по высоте одно относительно другого и соединенные между собой радиальными пластинами, и цилиндр с радиальными отверстиями, подсоединенный к верхнему кольцу и снабженный сферической крышкой,

В предлагаемом реакторе крупные куст отходов, загружаемые сверху, при своем падении наталкиваются на сферическую

5 крышку цилиндра, после чего сваливаются на коническую решетку, при атом уменьшается (выравнивается) ударная нагрузка на пластины решетки. Куски отходов ложатся на концентрично расположенные исмещен0 ные по высоте кольца в виде разрыхленного слоя, за счет чего увеличивается поверхность контакта кусков отходов с жидким теплоносителем, подаваемым снизу лопастями винтовой мешалки. Увеличенная поверхность тепло- и массообмена обеспечивает повышение производитель ности аппарата при переработке отходов.

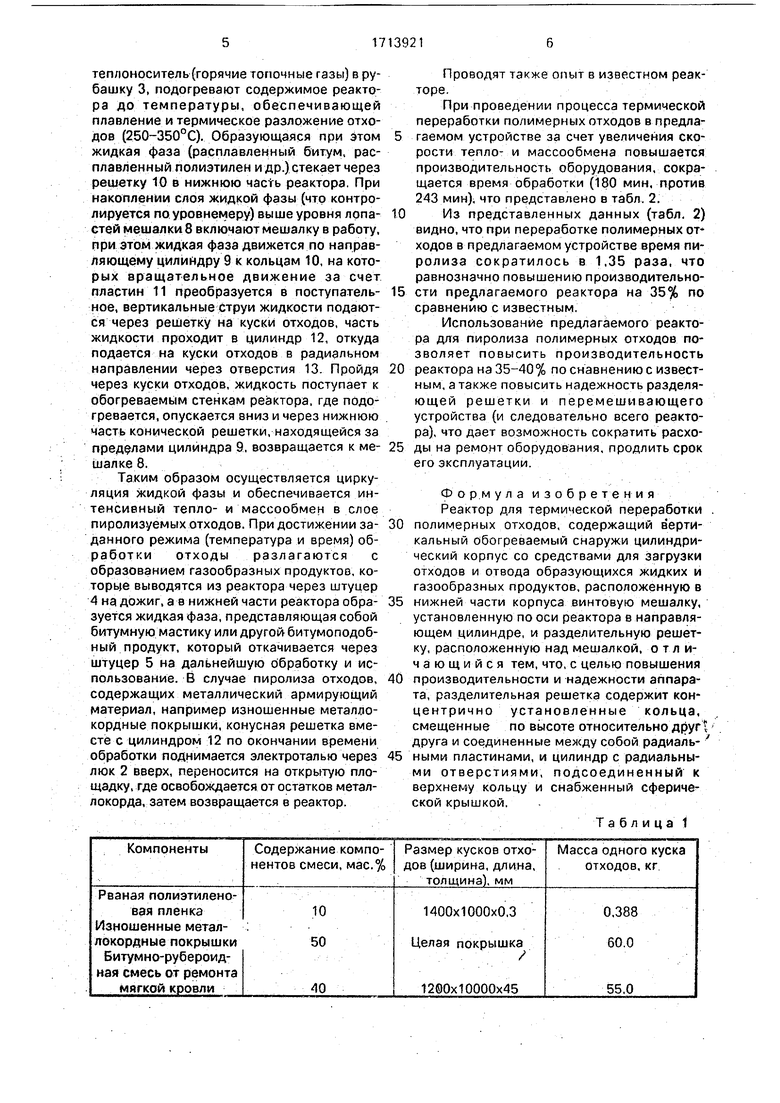

На чертеже приведен предлагаемый реактор для термической переработки пол0 имерных отходов.

Реактор содержит вертикальный цилиндрический корпус 1, с загрузочным люком 2, цилиндрическую рубашку 3, охватывающую цилиндрический корпус 1, штуцер 4 для вы5 хода газообразных продуктов, штуцер 5 для выхода жидких продуктов, вертикальный вал 7, установленный по. оси реактора через , сальниковое уплотнение 6 и снабженный винтовой мешалкой 8, и направляющий цилиндр 9, охватывающий лопасти.мешалки 8. Над мешалкой 8 и цилиндром 9 установлены концентрично расположенные и смещенHbie по высоте одно относительно другого кольца 10, которые в радиальном направле5 НИИ соединяются между собой и с корпусом реактора пластинами 11, Образуя коническую форму разделительной решетки. На верхнем кольце решетки установлен соосно с валом цилиндр 12, имеющий боковые ра- . диально направленные отверстия 13 и сферическую крышку 14 с кольцом 15 для подъема 15; 16 электродвигатель мешалки.

Реактор ра ботает следующим образом, В реактор 1 черед загрузочный люк 2

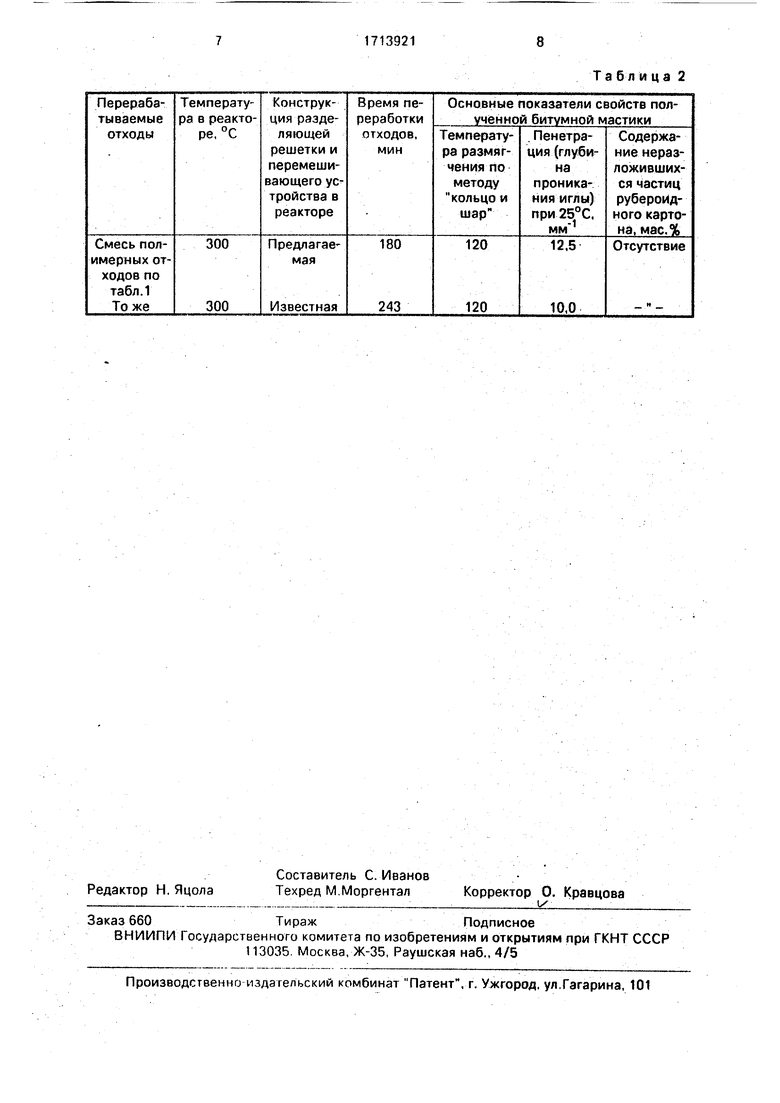

5 загружают куски полимерных отходов, характеристика которых представлена в табл. 1. Куски отходов падают в реактор под действием собственного веса. После заполнения реактора до верхнего уровня дают

теплоноситель (горячие топочные газы) в рубашку 3, подогревают содержимое реактора до температуры, обеспечивающей плавление и термическое разложение отходов (250-350°С). Образующаяся при этом жидкая фаза (расплавленный битум, расплавленный полиэтилен и др.) стекает через рец1етку 10 в нижнюю Hactb реактора, При накоплении слоя жидкой фазы (что контролируется по уровнемеру) выше уровня лопастей мешалки 8 включают мешалку в работу, при этом жидкая фаза движется по направляющему цилиндру 9 к кольцам 10, на которых вращательное движение за счет пластин 11 преобразуется в поступательное, вертикальные струи жидкости подаются через решетку на куски отходов, часть жидкости проходит в цилиндр 12, откуда подается на куски отходов в радиальном направлении через отверстия 13. Пройдя через куски отходов, жидкость поступает к обогреваемым стенкам реактора, где подогревается, опускается вниз и через нижнюю часть конической решетки, находящейся за пределами цилиндра 9, возвращается к мешалке 8.

Таким образом осуществляется циркуляция жидкой фазы и обеспечивается интенсивный тепло- и массообмен в слое пиролизуемых отходов. При достижении заданного режима (температура и время) обработки отходы разлагаются с образованием газообразных продуктов, которые выводятся из реактора через штуцер 4 на дожиг, а в нижней части реактора образуется жидкая фаза, представляющая собой битумную мастику или другой битумоподобный продукт, который откачивается через штуцер 5 на дальнейшую обработку и использование. В случае пиролиза отходов, содержащих металлический армирующий материал, например изношенные металлокордные покрышки, конусная решетка вместе с цилиндром 12 по Окончании времени обработки поднимается злектроталью через люк 2 вверх, переносится на открытую площадку, где освобождается от остатков металлокорда, затем возвращается в реактор.

Проводят также опыт в известном реакторе.

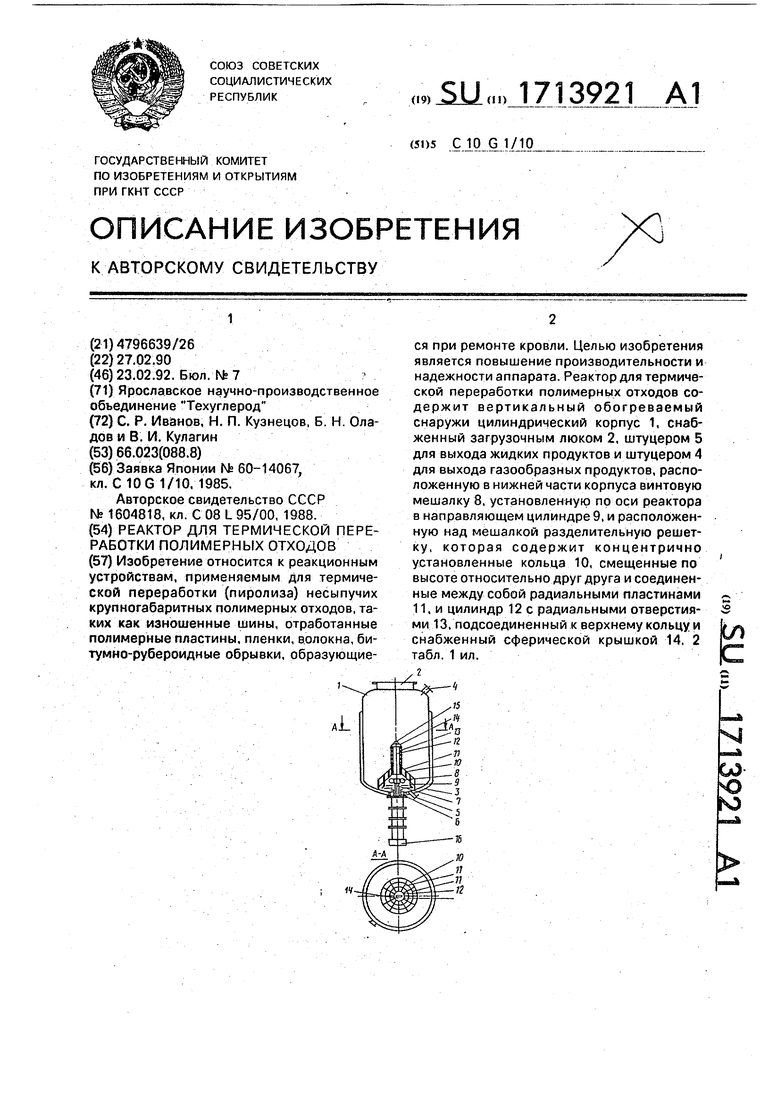

При проведении процесса термической переработки полимерных отходов в предла5 гаемом устройстве за счет увеличения скорости тепло- и массообмена повышается производительность оборудования, сокращается время обработки (180 мин, против 243 мин), что представлено в табл. 2. 0 Из представленных данных (табл, 2) видно, что при переработке полимерных от ходов в предлагаемом устройстве время пиролиза сократилось в 1,35 раза, что равнозначно повышению производительности предлагаемого реактора на 35% по сравнению с известным.

Использование предлагаемого реактора для пиролиза полимерных отходов позволяет повысить производительность 0 реактора на 35-40% по снавнению с известным, а также повысить надежность разделяющей решетки и перемешивающего устройства (и следовательно всего реактора), что дает возможность сократить расхо5 ды на ремонт оборудования, продлить срок его эксплуатации.

Фор.мула изобретения Реактор для термической переработки .

0 полимерных отходов, содержащий вертикальный обогреваемый снаружи цилиндрический корпус со средствами для загрузки отходов и отвода образующихся жидких и газообразных продуктов, расположенную в

5 нижней части корпуса винтовую мешалку, установленную по оси реактора в направляющем цилиндре, и разделительную решетку, расположенную над мешалкой, отличающийся тем, что, с целью повышения

0 производительности и надежности аппарата, разделительная решетка содержит концентрично установленные кольца, смещенные по высоте относительно друг t друга и соединенные между собой радиальными пластинами, и цилиндр с радиальными отверстиями, подсоединенный к верхнему кольцу и снабженный сферической крышкой. Т а б л и ца 1

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМОХИМИЧЕСКОЙ ПЕРЕРАБОТКИ ОРГАНИЧЕСКОГО СЫРЬЯ В ТОПЛИВНЫЕ КОМПОНЕНТЫ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2275416C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТВЕРДОГО УГЛЕВОДОРОДНОГО СЫРЬЯ И УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ ТВЕРДОГО УГЛЕВОДОРОДНОГО СЫРЬЯ | 2002 |

|

RU2212430C1 |

| УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ УГЛЕРОДСОДЕРЖАЩИХ ОТХОДОВ | 2023 |

|

RU2817493C1 |

| СПОСОБ УТИЛИЗАЦИИ ОТРАБОТАННЫХ ШИН И ОТХОДОВ РЕЗИНОТЕХНИЧЕСКИХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 1998 |

|

RU2153415C2 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ ТЕРМОПЛАСТОВ И УСТАНОВКА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2010 |

|

RU2459843C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ ОРГАНИЧЕСКИХ ОТХОДОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2393200C2 |

| КОМПЛЕКСНАЯ УСТАНОВКА ПЕРЕРАБОТКИ ОРГАНИЧЕСКИХ РАДИОАКТИВНЫХ ОТХОДОВ ТЕРМИЧЕСКИМ СПОСОБОМ | 2024 |

|

RU2833940C1 |

| УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ ОРГАНИЧЕСКИХ И МИНЕРАЛЬНЫХ ОТХОДОВ | 2012 |

|

RU2507236C2 |

| УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ БИТУМНО-РУБЕРОИДНЫХ ОТХОДОВ | 2008 |

|

RU2370519C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ УГЛЕВОДОРОДОВ ИЗ БЫТОВОГО МУСОРА ИЛИ ОТХОДОВ И/ИЛИ ОТХОДОВ ОРГАНИЧЕСКИХ МАТЕРИАЛОВ | 1998 |

|

RU2202589C2 |

Изобретение относится к реакционным устройствам, применяемым для термической переработки (пиролиза) несыпучих крупногабаритных полимерных отходов, таких как изношенные шины, отработанные полимерные пластины, пленки, волокна, би- тумно-рубероидные обрывки, образующиеся при ремонте кровли. Целью изобретения является повышение производительности и надежности аппарата. Реактор для термической переработки полимерных отходов содержит вертикальный обогреваемый снаружи цилиндрический корпус 1. снабженный загрузочным люком 2. штуцером 5 для выхода жидких продуктов и штуцером 4 для выхода газообразных продуктов, расположенную в нижней части корпуса винтовую мешалку 8. установленнунр по оси реактора в направляющем цилиндре 9, и расположенную над мешалкой разделительную решетку, которая содержит концентрично установленные кольца 10. смещенные по высоте относительно друг друга и соединенные между собой радиальными пластинами 11. и цилиндр 12 с радиальными отверстиями 13. подсоединенный к верхнему кольцу и снабженный сферической крышкой 14. 2 табл. 1 ил.14СлЭ-юю

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Приспособление для установки двигателя в топках с получающими возвратно-поступательное перемещение колосниками | 1917 |

|

SU1985A1 |

| кл | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1992-02-23—Публикация

1990-02-27—Подача