Изобретение относится к очистке запыленных промышленных газов, содержащих взвешенные твердые мелкодис- персные частицы, и может быть использовано в металлургической, горной, химической и других отраслях-промышленности.

Цель изобретения - повышение эффективности очистки отходящих газов при пониженно аэродинамическом сопротивлении пылеотделителя.

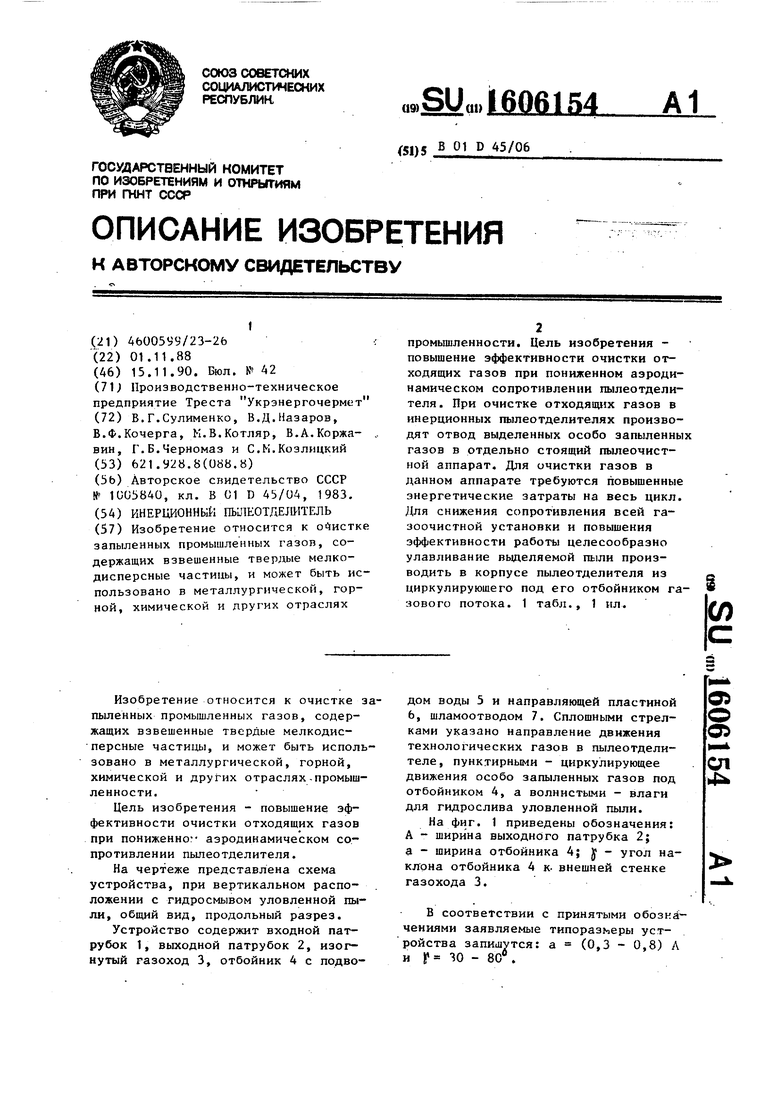

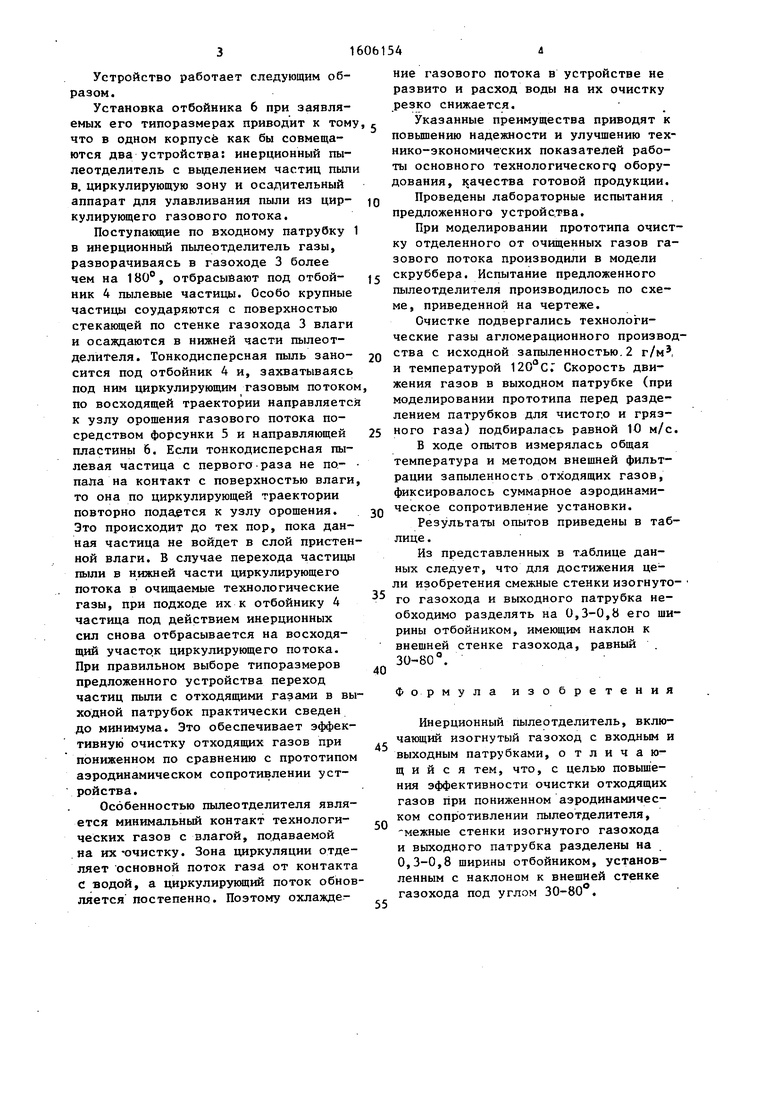

На чертеже представлена схема устройства, при вертикальном расположении с гидросмывом уловленной пыли, общий вид, продольный разрез.

Устройство содержит входной патрубок 1, выходной патрубок 2, изогнутый газоход 3, отбойник 4 с подводом воды 5 и направляющей пластиной 6, шламоотводом 7. Сплошными стрелками указано направление движения технологических газов в пылеотдели- теле, пунктирными - циркулирующее движения особо запыленных газов под отбойником 4, а волнистыми - влаги для гидрослива уловленной пыли.

На фиг. 1 приведены обозначения: А - ширина выходного патрубка 2; а - ширина отбойника 4; у - угол наклона отбойника 4 к- внешней стенке газохода 3.

В соответствии с принятыми обозначениями заявляемые типоразмеры устройства запишутся: а (0,3 - 0,8) А

Од

о а

сд

4

Р 30 - 80

,0

Устройство работает следующим обазом.

Установка отбойника 6 при заявлямых его типоразмерах приводит к тому, то в одном корпусе как бы совмещатся два устройства: инерционный пы- еотделитель с вьщелением частиц пьши . циркулирующую зону и осадительный аппарат для улавливания пыли из цир- ю кулирующего газового потока.

Поступающие по входному патрубку 1 в инерционный пылеотделитель газы, разворачиваясь в газоходе 3 более ем на 180°, отбрасывают под отбой- 15 ник 4 пылевые частицы. Особо крупные частицы соударяются с поверхностью стекающей по стенке газохода 3 влаги и осаждаются в нижней части пылеот- делителя. Тонкодисперсная пыль зано- 20 сится под отбойник 4 и, захватываясь под ним циркулирующим газовым потоком, по восходящей траектории направляется к узлу орошения газового потока посредством форсунки 5 и направляющей 25 пластины 6. Если тонкодисперская пылевая частица с первого раза не по- пала на контакт с поверхностью влаги, то она по циркулирующей траектории повторно подается к узлу орошения. зо Это происходит до тех пор, пока данная частица не войдет в слой пристенной влаги. В случае перехода частицы пыли в нижней части циркулирующего потока в очищаемые технологические газы, при подходе их к отбойнику 4 частица под действием инерционных сил снова отбрасывается на восходящий участо.к циркулирующего потока. При правильном выборе типоразмеров Q предложенного устройства переход частиц пыли с отходящими газами в выходной патрубок практически сведен до минимума. Это обеспечивает эффективную очистку отходящих газов при д пониженном по сравнению с прототипом

аэродинамическом сопротивлении уст- ройства.

Особенностью пылеотделителя является минимальный контакт технологи- Q ческих газов с влагой, подаваемой на их-очистку. Зона циркуляции отделяет основной поток газй от контакта С водой, а циркулирующий поток обновляется постепенно. Поэтому охлажде35

5 0 5 о Q д

Q

5

ние газового потока в устройстве не развито и расход воды на их очистку резко снижается.

Указанные преимущества приводят к повышению надежности и улучшению технико-экономических показателей работы основного технологическогд оборудования, качества готовой продукции.

Проведены лабораторные испытания предложенного устройства.

При моделировании прототипа очистку отделенного от очищенных газов газового потока производили в модели скруббера. Испытание предложенного пылеотделителя производилось по схеме, приведенной на чертеже.

Очистке подвергались технологические газы агломерационного производства с исходной запыленностью. 2 г/м , и температурой . Скорость движения газов в выходном патрубке (при моделировании прототипа перед разделением патрубков для чистого и грязного газа) подбиралась равной 10 м/с.

В ходе опытов измерялась общая температура и методом внешней фильтрации запыленность отходящих газов, фиксировалось суммарное аэродинамическое сопротивление установки.

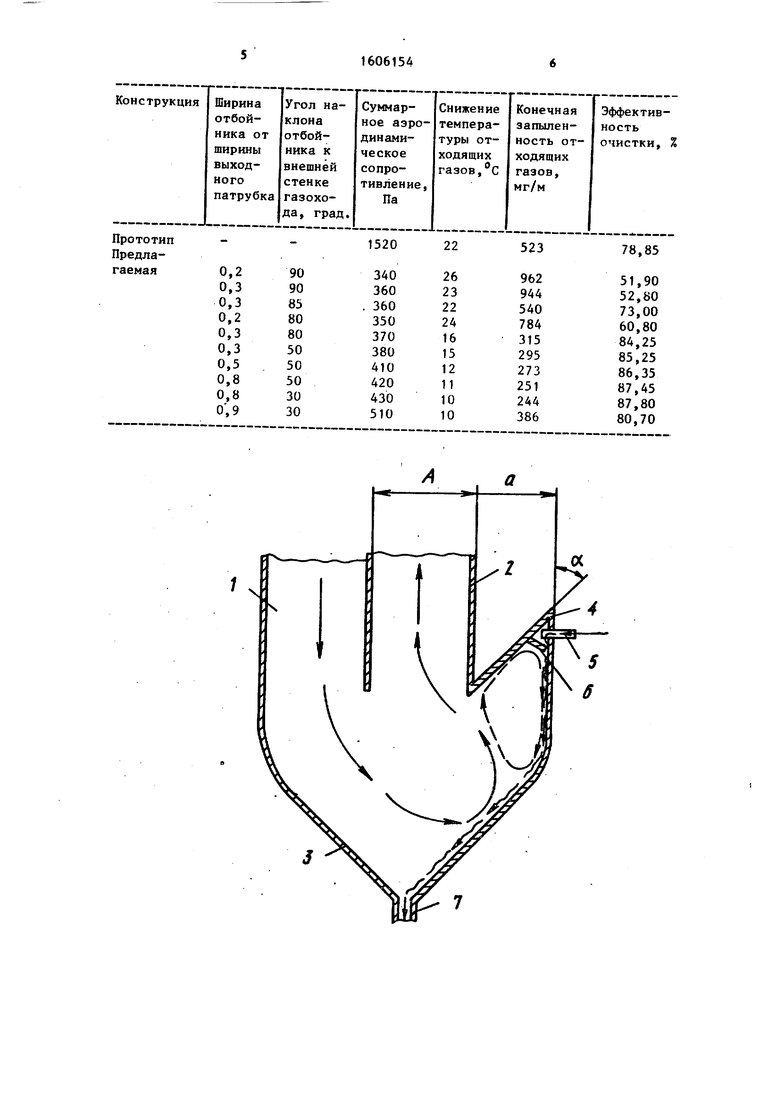

Результаты опытов приведены в таблице .

Из представленных в таблице данных следует, что для достижения цели изобретения смежные стенки изогнутого газохода и выходного патрубка необходимо разделять на 0,3-0,8 его ширины отбойником, имеющим наклон к внешней стенке газохода, равный 30-80°.

Формула изобретения

Инерционный пылеотделитель, включающий изогнутый газоход с входным и выходным патрубками, отличающийся тем, что, с целью повышения эффективности очистки отходящих газов при пониженном аэродинамическом сопротивлении пылеотделителя, межные стенки изогнутого газохода и выходного патрубка разделены на . 0,3-0,8 ширины отбойником, установленным с наклоном к внешней стенке газохода под углом 30-80 .

Предла1520

22

523

78,85

| название | год | авторы | номер документа |

|---|---|---|---|

| Инерционный пылеотделитель | 1979 |

|

SU797734A1 |

| Центробежный пылеотделитель | 1983 |

|

SU1130376A1 |

| ПЫЛЕОТДЕЛИТЕЛЬ | 2009 |

|

RU2397800C1 |

| Инерционный пылеотделитель | 1981 |

|

SU1005840A1 |

| ПЫЛЕОТДЕЛИТЕЛЬ | 2007 |

|

RU2325953C1 |

| Инерционный пылеотделитель | 1980 |

|

SU936971A1 |

| СПОСОБ АЭРОДИНАМИЧЕСКОГО ПОДАВЛЕНИЯ И УЛАВЛИВАНИЯ НЕОРГАНИЗОВАННЫХ ПЫЛЕВЫХ ЗАГРЯЗНЕННЫХ ВЫБРОСОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2103047C1 |

| Газоотводящий тракт агломерационной машины | 1984 |

|

SU1281855A1 |

| Газоотводящий тракт агломерационной машины | 1982 |

|

SU1057764A1 |

| СТРУЙНО-ИНЕРЦИОННЫЙ ПЫЛЕУЛОВИТЕЛЬ | 1994 |

|

RU2102115C1 |

Изобретение относится к очистке запыленных промышленных газов, содержащих взвешенные твердые мелкодисперсные частицы, и может быть использовано в металлургической, горной, химической и других отраслях промышленности. Цель изобретения - повышение эффективности очистки отходящих газов при пониженном аэродинамическом сопротивлении пылеотделителя. При очистке отходящих газов в инерционных пылеотделителях производят отвод выделенных особо запыленных газов в отдельно стоящий пылеочистной аппарат. Для очистки газов в данном аппарате требуются повышенные энергетические затраты на весь цикл. Для снижения сопротивления всей газоочистной установки и повышения эффективности работы целесообразно улавливание выделяемой пыли производить в корпусе пылеотделителя из циркулирующего под его отбойником газового потока. 1 табл., 1 ил.

Авторы

Даты

1990-11-15—Публикация

1988-11-01—Подача