Техническое решение относится к технике получения комплексных меловых гранулированных удобрений из отвальных мелов для химического мелиорирования кислых почв и попутного внесения фосфоро- содержащее удобрение.

Целью изобретения является повышение прочности, водостойкости и агрохимической эффективности гранулированных сложных меловых удобрений обеспечивающих перегрузочные и перевалочные операции при внесении в почву, способность стойко переносить атмосферные изменения за счет ввода в качестве связующего жидкие комплексные удобрения, при одновременном удешевлении процесса производства, т,е. снижения расхода топлива.

Поставленная цель достигается тем, что в предлагаемом способе, включающем дробление мела, гранулирование с жидким связующим, грохочение и сушку продукта, отвальный дробленый мел гранулируют с добавлением жидких комплексных удобрений с расходом 3% от перерабатываемого мела. Влажный гранулят проходит сушку при температуре 110-150°С. Сопоставительный анализ заявленного решения с прототипом показывает, что заявляемый способ отличается от известного тем, что отвальный мёл с большей влажностью 16-20% дробят в две стадии и гранулируют с

00

о

Сл)

ho

О

добавлением в качестве упрочняющей добавки жидкими комплексными удобрениями (ЖКУ), влажный гранулят отделяют от неоднородного материала на роликовых грохотах перед сушкой, которую проводят до достижения гранулами температуры 110- 150°С.

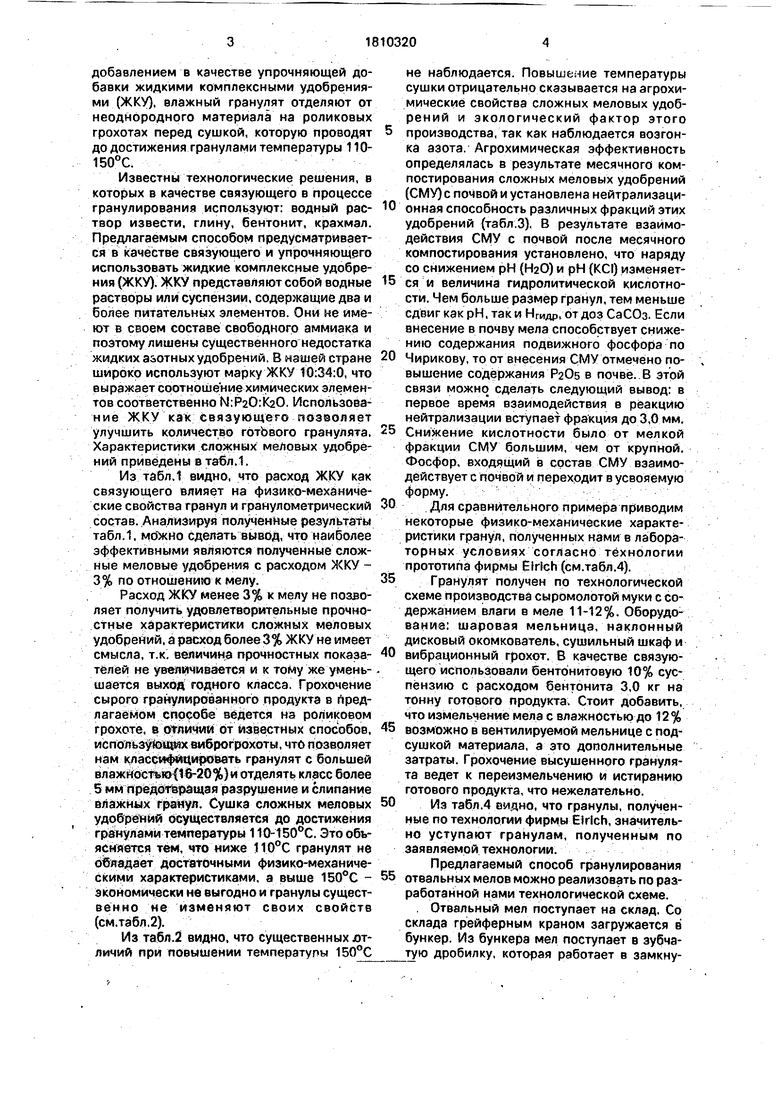

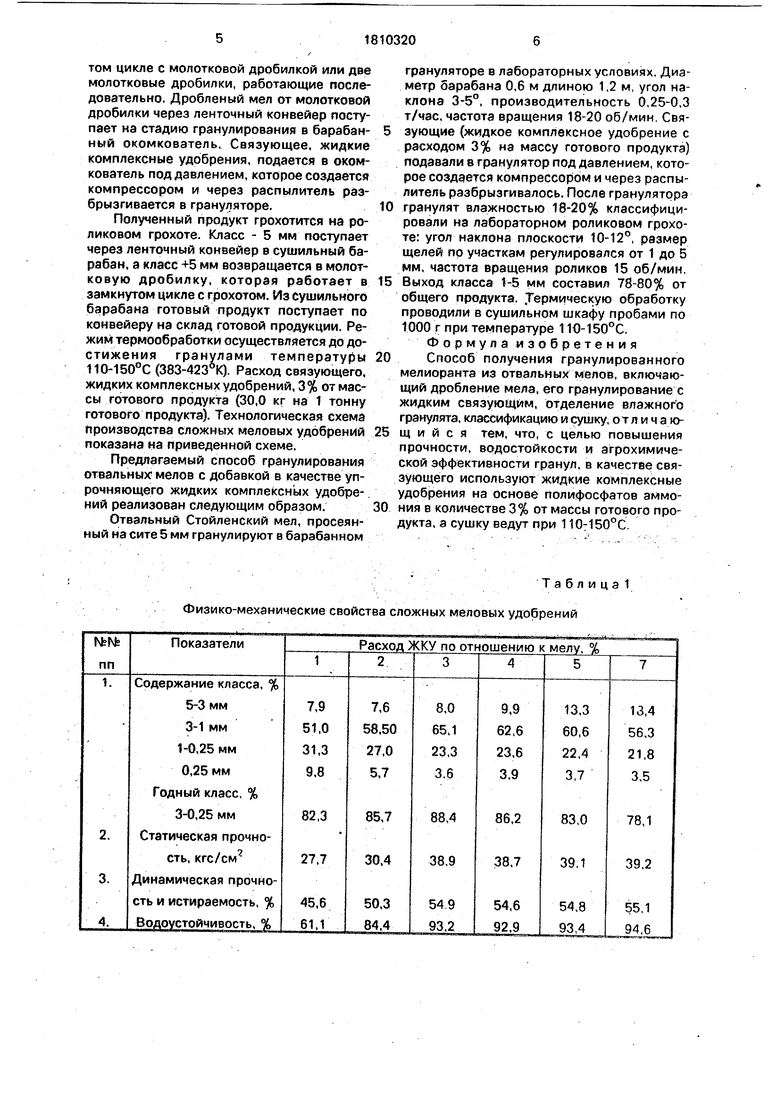

Известны технологические решения, в которых в качестве связующего в процессе гранулирования используют: водный рас- твор извести, глину, бентонит, крахмал. Предлагаемым способом предусматривается в качестве связующего и упрочняющего использовать жидкие комплексные удобрения (ЖКУ). ЖКУ предстэвля ют собой водные растворы ил и суспензии, содержащие два и более питательных элементов. Они не имеют в своем составе свободного аммиака и поэтому лишены существенного недостатка жидких азотных удобрений. В нашей стране широко используют марку ЖКУ 10:34:0, что выражает соотношение химических элементов соответственно М:Р20:КаО. Использование ЖКУ как связующего позволяет улучшить количество готового гранулята. Характеристики сложных меловых удобрений приведены в табл.1.

Из табл.1 видно, что расход ЖКУ как связующего влияет на физико-механические свойства гранул и гранулометрический состав. Анализируя полученные результаты табл.1, можно сделать вывод, что наиболее эффективными являются полученные сложные меловые удобрения с расходом ЖКУ - 3% по отношению к мелу.

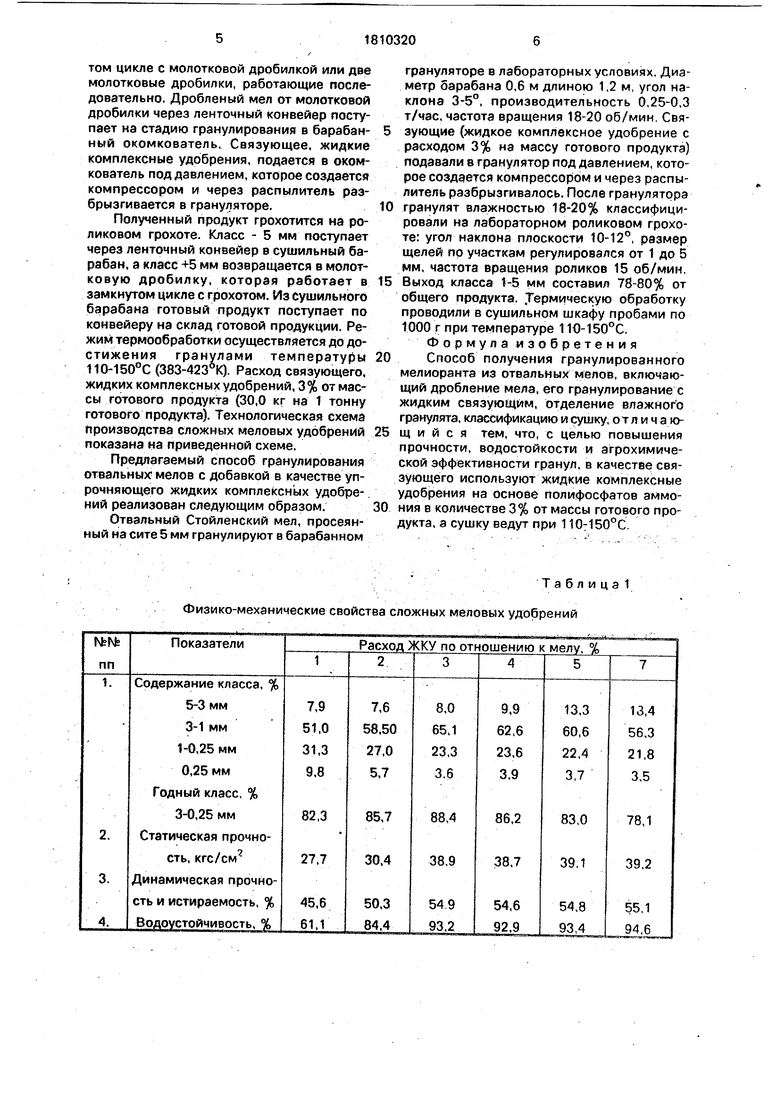

Расход ЖКУ менее 3% к мелу не позволяет получить удовлетворительные прочностные характеристики сложных меловых удобрений, а расход болееЗ% ЖКУ не имеет смысла, т.к величина прочностных показа- тёлей не увеличивается и к тому же умень- шается выход годного класса. Грохочение сырого гранулированного продукта в предлагаемом способе ведется на роликовом грохоте, в оэдичий от известных способов, испо№ьзу ощмхви6рофохоты, что позволяет нам классифицировать гранулят с большей влажн;Ьстыо{1б-20%)и отделять класс более 5 мм предотвращая разрушение и слипание влажных гранул. Сушка сложных меловых удобрений осуществляется до достижения гранулами температуры 110-150°С. Это объясняется тем, что «иже 110°С гранулят не обладает достаточными физико-механическими характеристиками, а выше 150°С - экономически не выгодно и гранулы сущест- венно не изменяют своих свойств (см.тэбл.2).

Из табл.2 видно, что существенных JDT- личий при повышении температуры 150°С

не наблюдается. Повышение температуры сушки отрицательно сказывается на агрохимические свойства сложных меловых удобрений и экологический фактор этого производства/так как наблюдается возгонка азота. Агрохимическая эффективность определялась в результате месячного компостирования сложных меловых удобрений (СМУ) с почвой и установлена нейтрализаци- онная способность различных фракций этих удобрений (табл.3). В результате взаимодействия СМУ с почвой после месячного компостирования установлено, что наряду со снижением рН () и рН (KCI) изменяется и величина гидролитической кислотности. Чем больше размер гранул, тем меньше сдвиг как рН, так и Нгидр, от доз СаСОз. Если внесение в почву мела способствует снижению содержания подвижного фосфора по Чирикову, то от внесения СМУ отмечено повышение содержания PzOs в почве. В этой связи можно сделать следующий вывод: в первое время взаимодействия в реакцию нейтрализации вступает фракция до 3,0 мм. Снижение кислотности было от мелкой фракции СМУ большим, чем от крупной. Фосфор, входящий в состав СМУ взаимодействует с почвой и переходит в усвояемую форму.

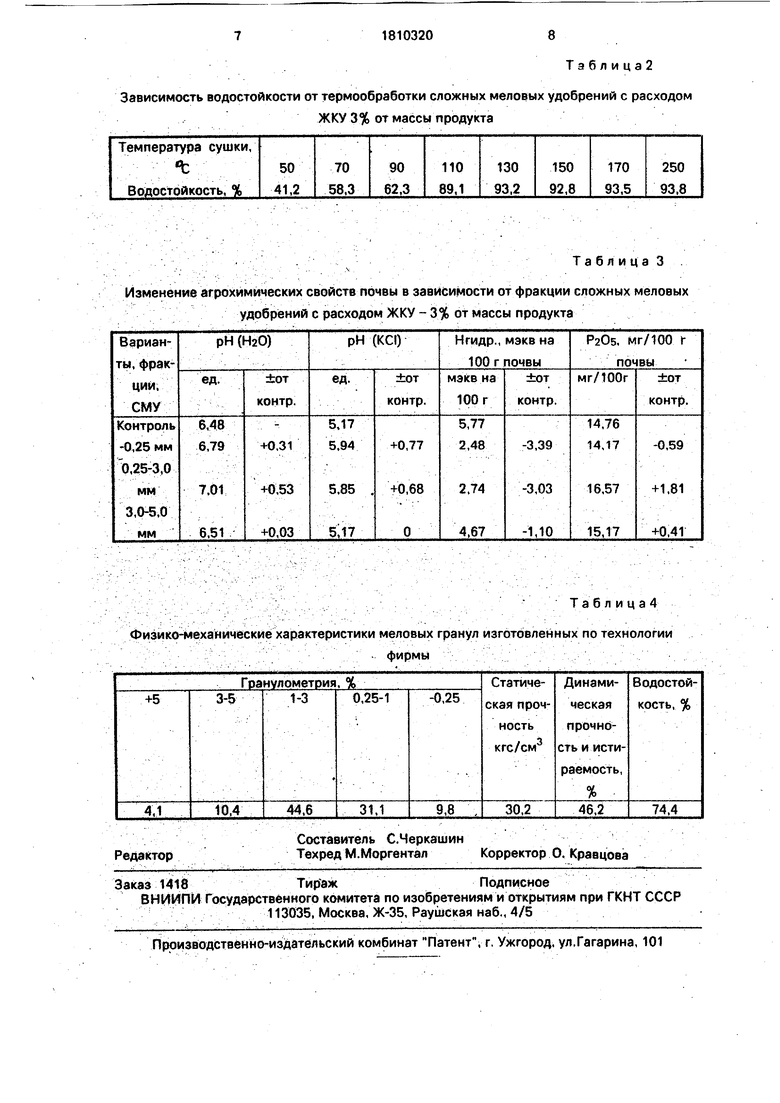

Для сравнительного примера приводим некоторые физико-механические характеристики гранул, полученных нами в лабораторных условиях согласно технологии прототипа фирмы Etrich (см.табл.4).

Гранулят получен по технологической схеме производства сыромолотой муки с содержанием влаги в меле 11-12%. Оборудование: шаровая мельница, наклонный дисковый окомкователь, сушильный шкаф и вибрационный грохот. В качестве связующего использовали бентонитовую 10% суспензию с расходом бентонита 3,0 кг на тонну готового продукта. Стоит добавить, что измельчение мела с влажностью до 12% возможно в вентилируемой мельнице с подсушкой материала, а это дополнительные затраты. Грохочение высушенного гранулята ведет к переизмельчению и истиранию готового продукта, что нежелательно.

Из табл.4 видно, что гранулы, полученные по технологии фирмы Eirich, значительно уступают гранулам, полученным по заявляемой технологии.

Предлагаемый способ гранулирования отвальных мелов можно реализовать по разработанной нами технологической схеме.

. Отвальный мел поступает на склад. Со

склада грейферным краном загружается в

бункер. Из бункера мел поступает в зубча тую дробилку, которая работает в замкнутом цикле с молотковой дробилкой или две молотковые дробилки, работающие последовательно. Дробленый мел от молотковой дробилки через ленточный конвейер поступает на стадию гранулирования в барабанный окомкователь. Связующее, жидкие комплексные удобрения, подается в окомкователь под давлением, которое создается компрессором и через распылитель разбрызгивается в грануляторе.

Полученный продукт грохотится на роликовом грохоте. Класс - 5 мм поступает через ленточный конвейер в сушильный барабан, а класс +5 мм возвращается в молот- ковую дробилку, которая работает в замкнутом цикле с грохотом. Из сушильного барабана готовый продукт поступает по конвейеру на склад готовой продукции. Режим термообработки осуществляется до достижения гранулами температуры 110-150°С (383-4236К). Расход связующего, жидких комплексных удобрений, 3% от массы готового продукта (30,0 кг на 1 тонну готового продукта). Технологическая схема производства сложных меловых удобрений показана на приведенной схеме.

Предлагаемый способ гранулирования отвальных мелов с добавкой в качестве упрочняющего жидких комплексных удобре-. ний реализован следующим образом.

Отвальный Стойленский мел, просеянный на сите 5 мм гранулируют в барабанном

грануляторе в лабораторных условиях. Диаметр барабана 0,6 м длиною 1,2 м, угол наклона 3-5°, производительность 0,25-0,3 т/час, частота вращения 18-20 об/мин. Свя- зующие (жидкое комплексное удобрение с расходом 3% на массу готового продукта) подавали в гранулятор под давлением, которое создается компрессором и через распылитель разбрызгивалось. После гранулятррэ

гранулят влажностью 18-20% классифицировали на лабораторном роликовом грохоте: угол наклона плоскости 10-12°, размер щелей по участкам регулировался от 1 до 5 мм, частота вращения роликов 15 об/мин.

Выход класса 1-5 мм составил 78-80% от общего продукта. .Термическую обработку проводили в сушильном шкафу пробами по 1000 г при температуре 110-150°С. Формула изобретения

Способ получения гранулированного мелиоранта из отвальных мелов, включающий дробление мела, его гранулирование с жидким связующим, отделение влажног о гранулята, классификацию и сушку, отличающ и и с я тем, что, с целью повышения прочности, водостойкости и агрохимической эффективности гранул, в качестве связующего используют жидкие комплексные удобрения на основе полифосфатов аммония в количестве 3% от массы готового продукта, а сушку ведут при 110:150°С.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения гранулированного мелиоранта из отвальных мелов | 1989 |

|

SU1707011A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО УДОБРЕНИЯ НА ОСНОВЕ ИЗВЕСТНЯКА | 2024 |

|

RU2834019C1 |

| Способ получения гранулированного фосфогипса | 1987 |

|

SU1606176A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО КАРБОНАТА КАЛЬЦИЯ | 2005 |

|

RU2299856C1 |

| Способ получения гранулированного органо-минерального удобрения | 2021 |

|

RU2766716C1 |

| СПОСОБ ПРОИЗВОДСТВА ГРАНУЛИРОВАННЫХ ОРГАНО-МИНЕРАЛЬНЫХ УДОБРЕНИЙ | 1995 |

|

RU2108993C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОРФОГУМИНОВОГО ГРАНУЛИРОВАННОГО УДОБРЕНИЯ | 1992 |

|

RU2021236C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО КАЛИЙНОГО УДОБРЕНИЯ | 1997 |

|

RU2111193C1 |

| Способ получения натурального органоминерального удобрения на основе фосфоритной муки | 2019 |

|

RU2708985C1 |

| Способ получения гранулированных калийных удобрений | 1982 |

|

SU1057480A1 |

Применение: в области получения комплексных меловых гранулированных удобрений из отвальных мелов для химического мелиорирования кислых почв и; попутного внесения фосфоросодержащего удобрения. Сущность: для удешевления производства и получения прочного продукта, отвальный дробленый мел гранулируют с добавлением в качестве связующего и упрочняющего жидких комплексных удобрений на основе полифосфата аммония с расходом 3% от массы готового продукта (30 кг на 1 тонну готового продукта), влажный гранулят классифицируют перед сушкой, которую проводят до достижения гранулами температуры 110-150°С. 4 табл. (/} С

Т а б л и ц а 1 Физико-механические свойства сложных меловых удобрений

Т а б л и ц а 2

Зависимость водостойкости от термообработки сложных меловых удобрений с расходом

ЖКУ 3% от массы продукта

v Т а б л и ц а 3 .

Изменение агрохимических свойств почвы в зависимости от фракции сложных меловых удобрений с расходом ЖКУ - 3% of массы продукта

Таблица 4

Физико-механические характеристики меловых гранул изготовленных по технологии

.-::.-- .. .. . -. .... фирмы ;. ..; J . ;..... ;-.

| Способ получения гранулированногоизВЕСТКОВОгО удОбРЕНия | 1978 |

|

SU833933A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Приспособление для изготовления в грунте бетонных свай с употреблением обсадных труб | 1915 |

|

SU1981A1 |

| Производство гранулированного известняка из известьсодержащих мелиорантов (по материалам фирмы Gustav EIHch) | |||

| Экспресс информация, Зарубежный опыт | |||

| Насос | 1917 |

|

SU13A1 |

| Кузнечная нефтяная печь с форсункой | 1917 |

|

SU1987A1 |

Авторы

Даты

1993-04-23—Публикация

1991-03-18—Подача