Изобретение относится к устройствам для сварки трением.

Цель изобретешхя- - упрощение конструкции и обеспечение возможности выполнения ее переносной.

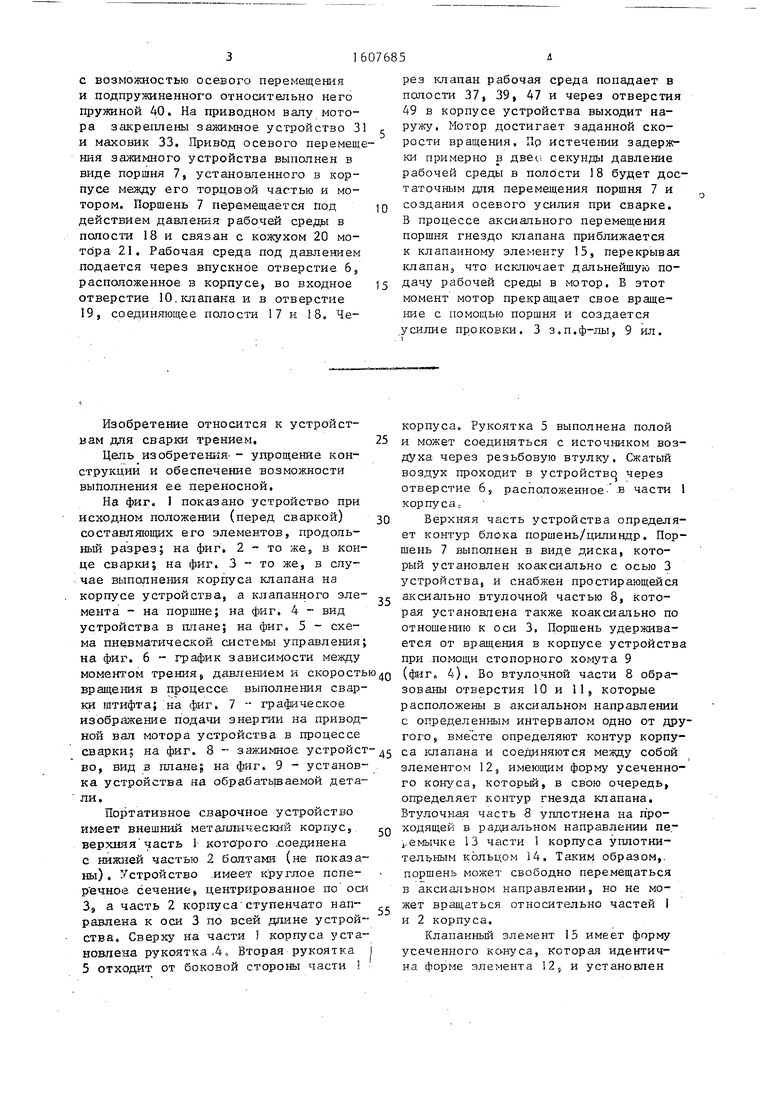

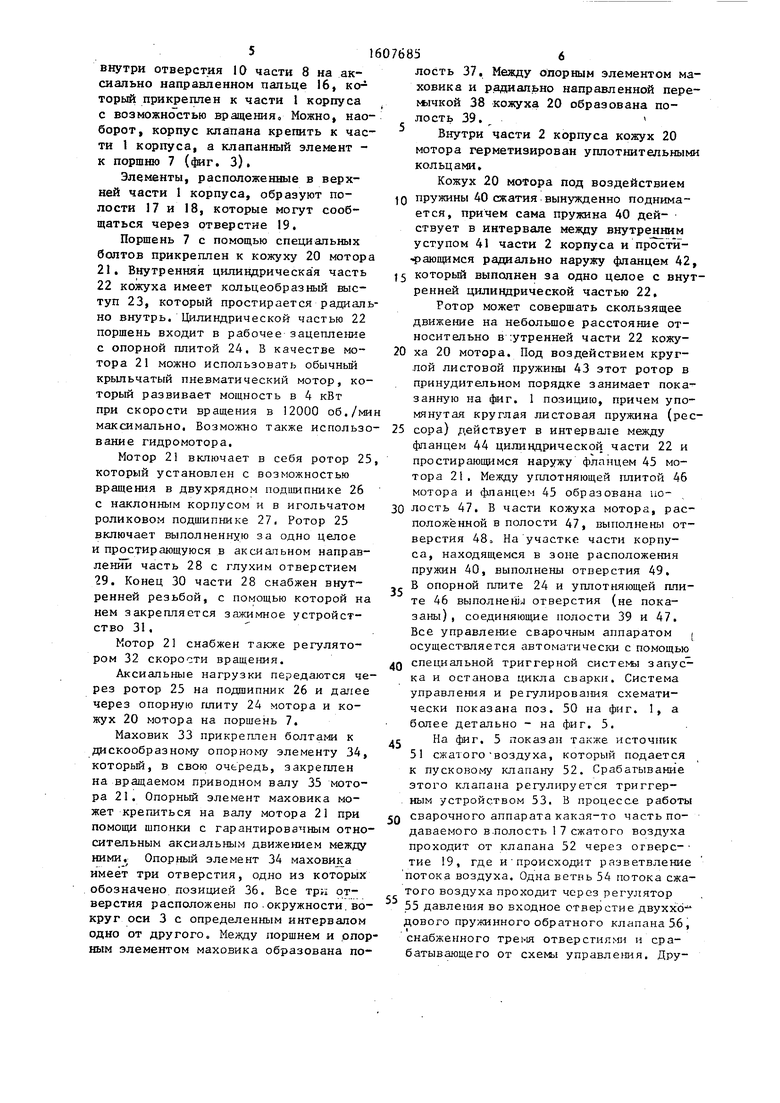

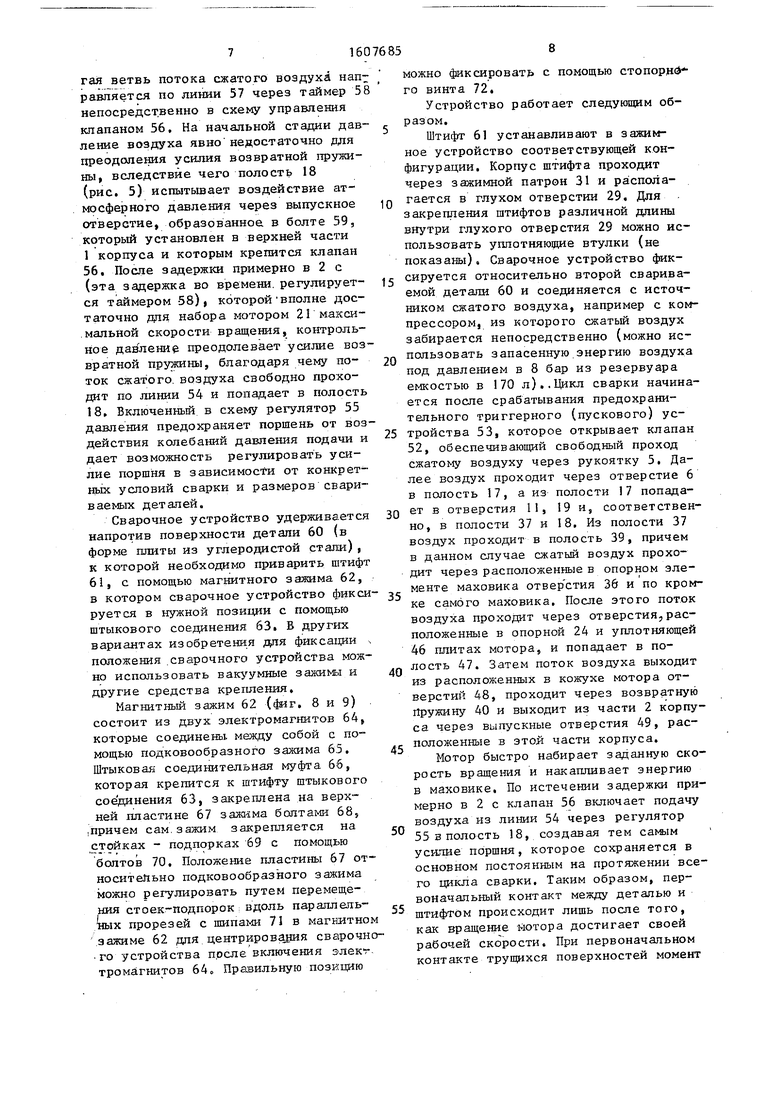

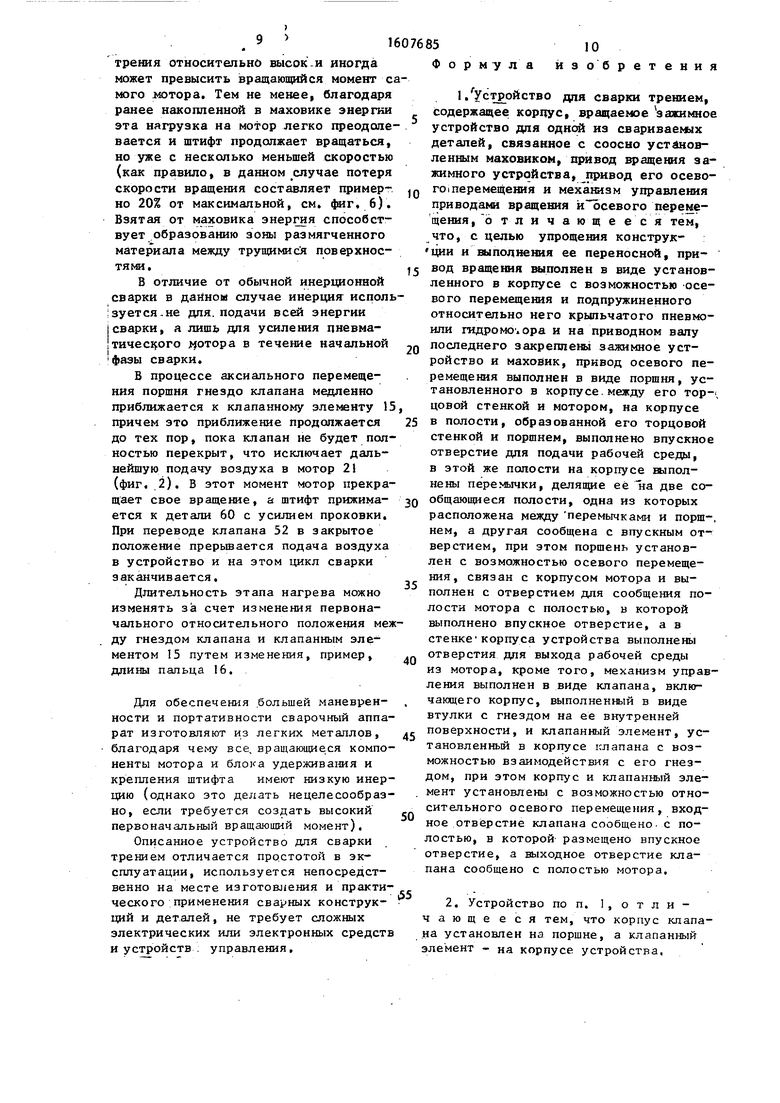

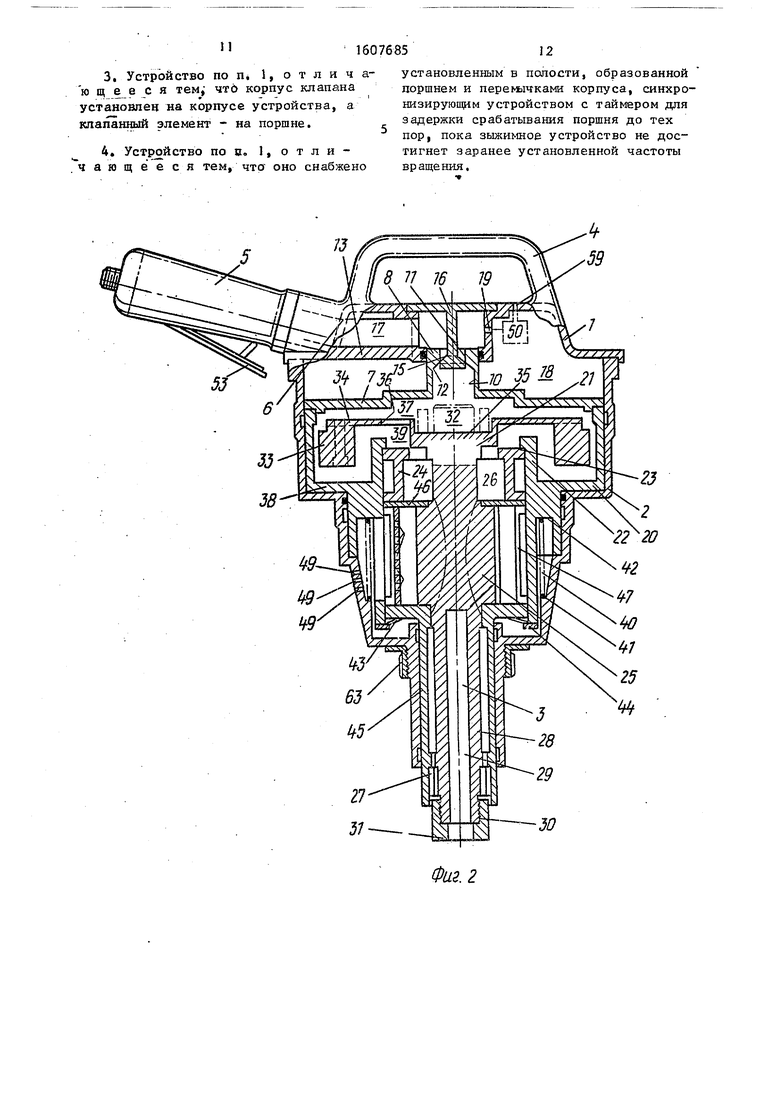

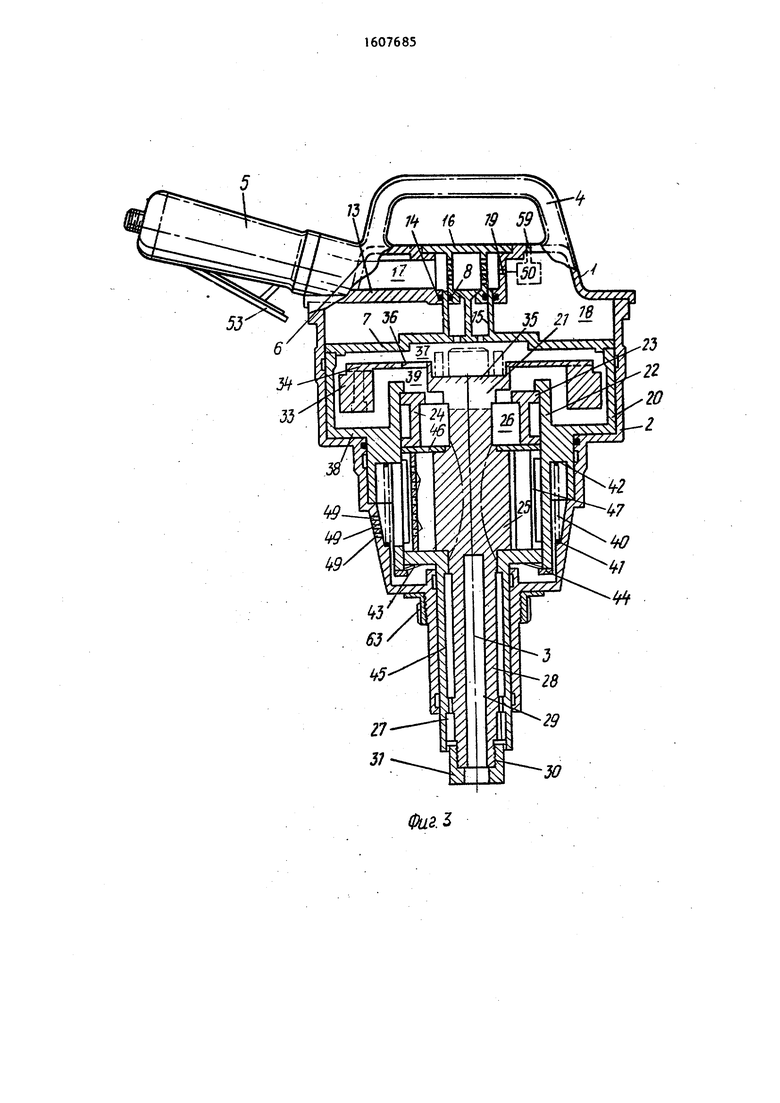

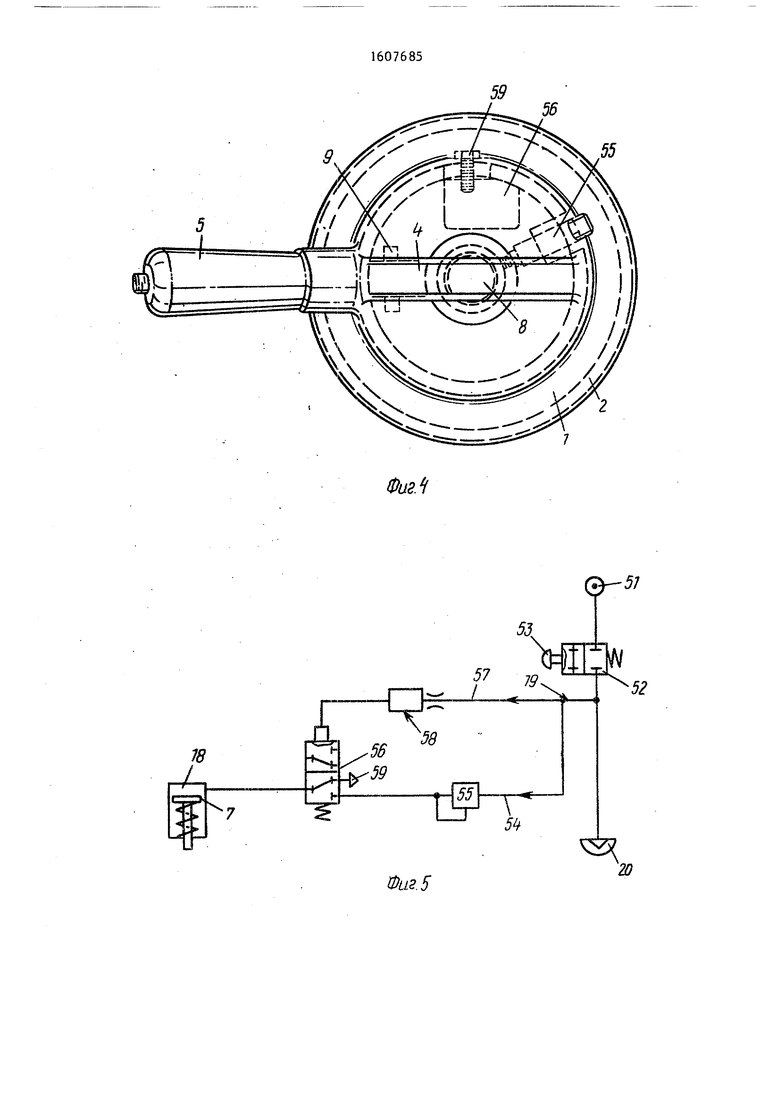

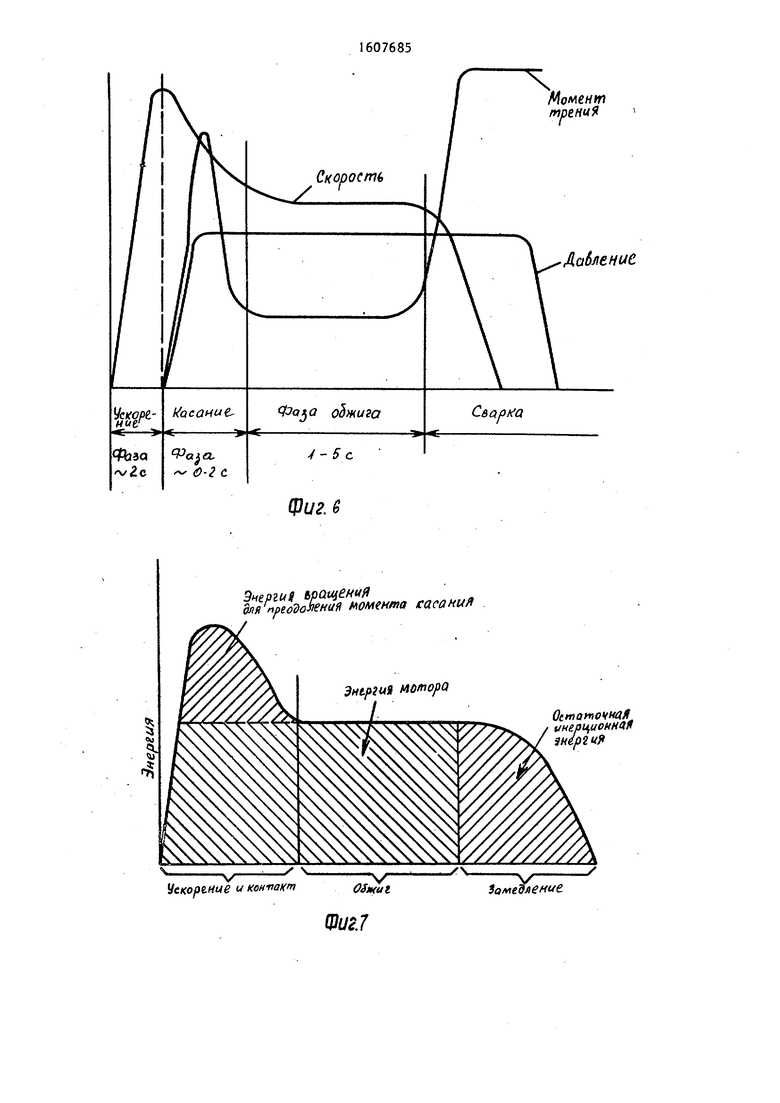

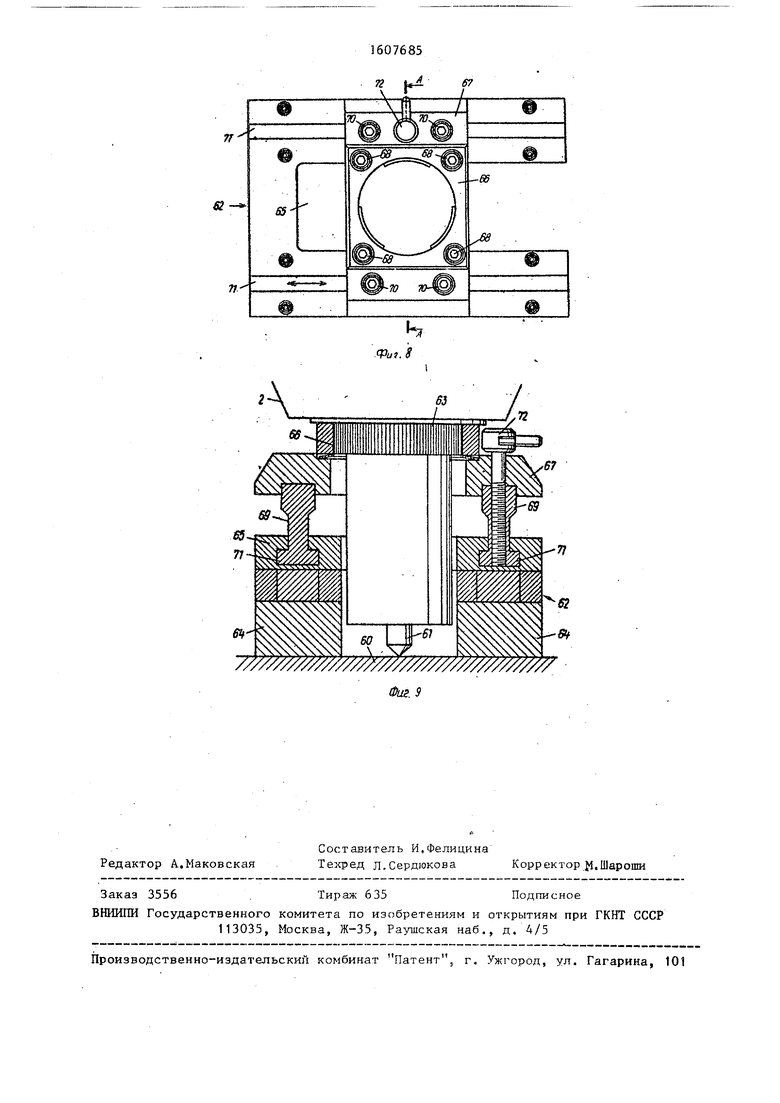

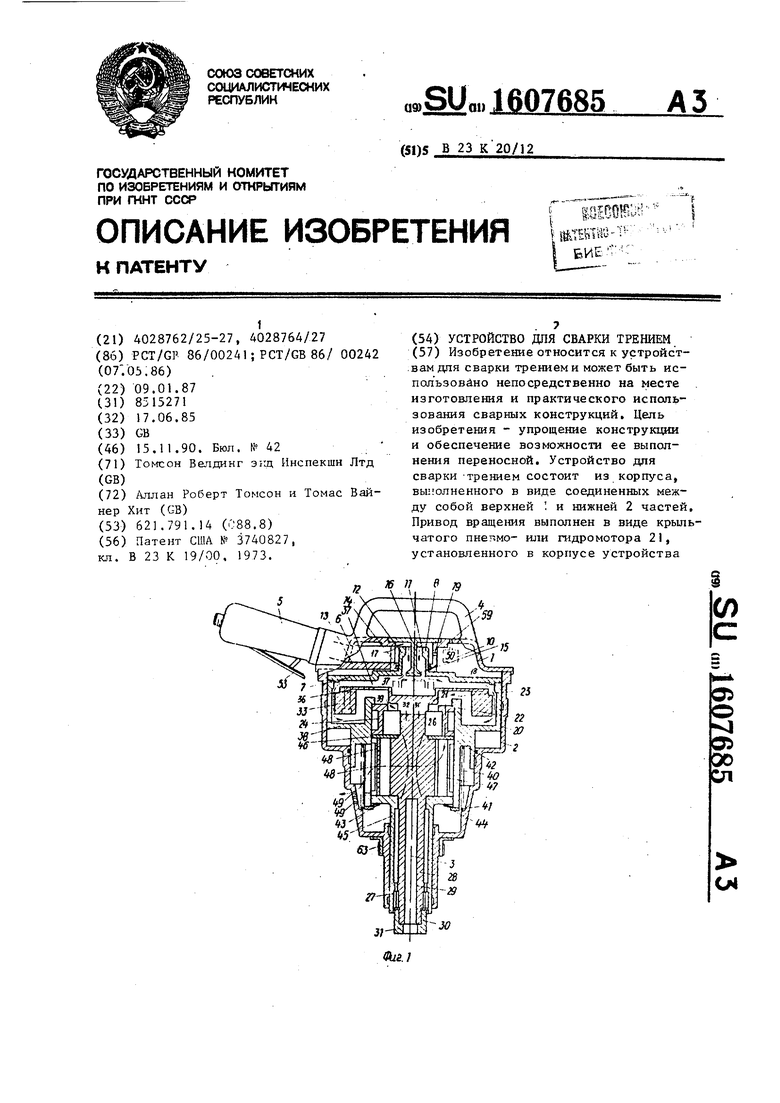

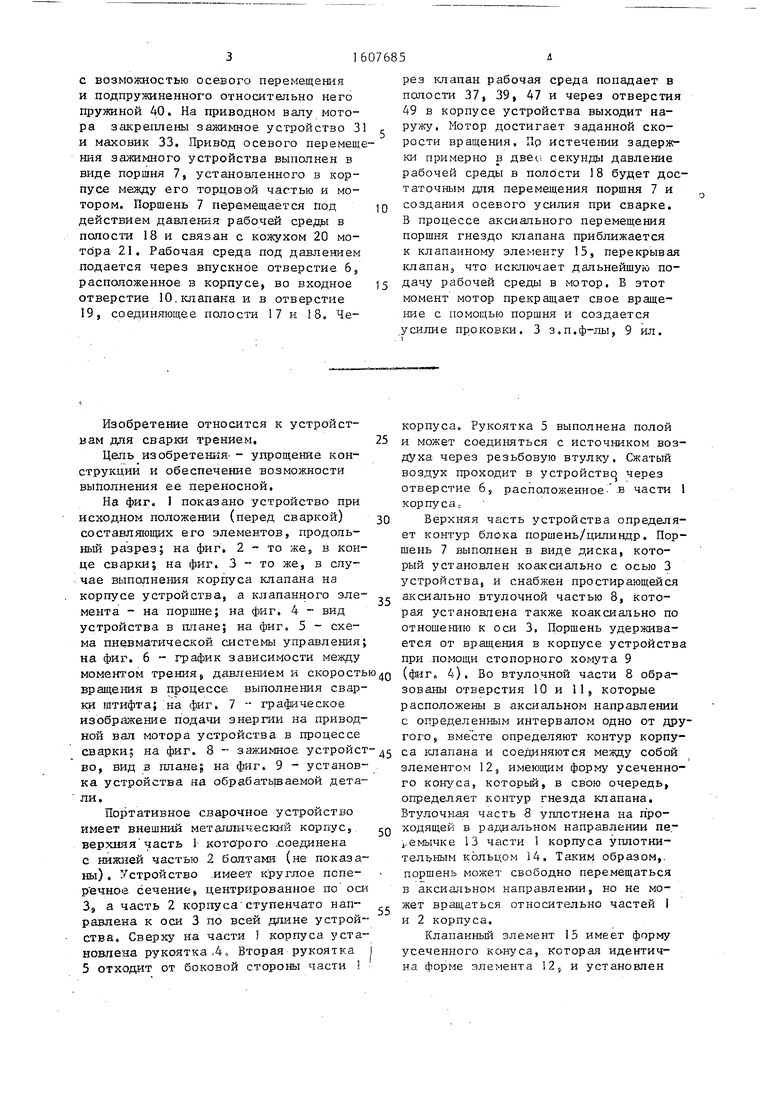

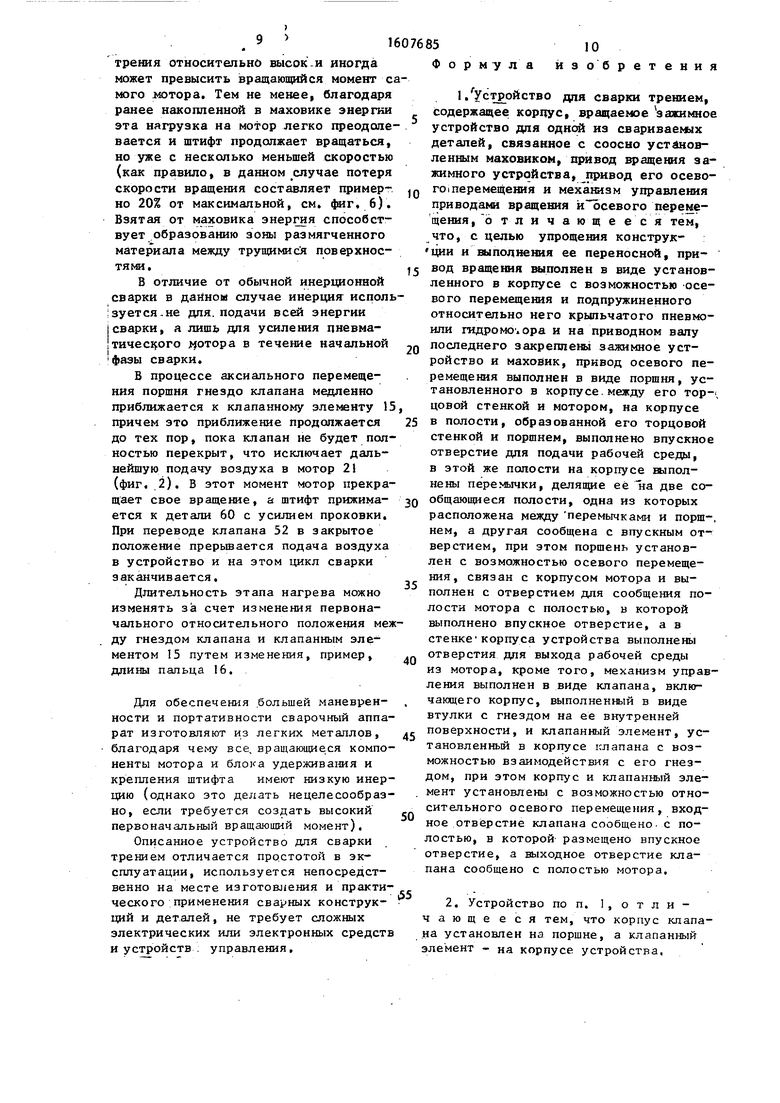

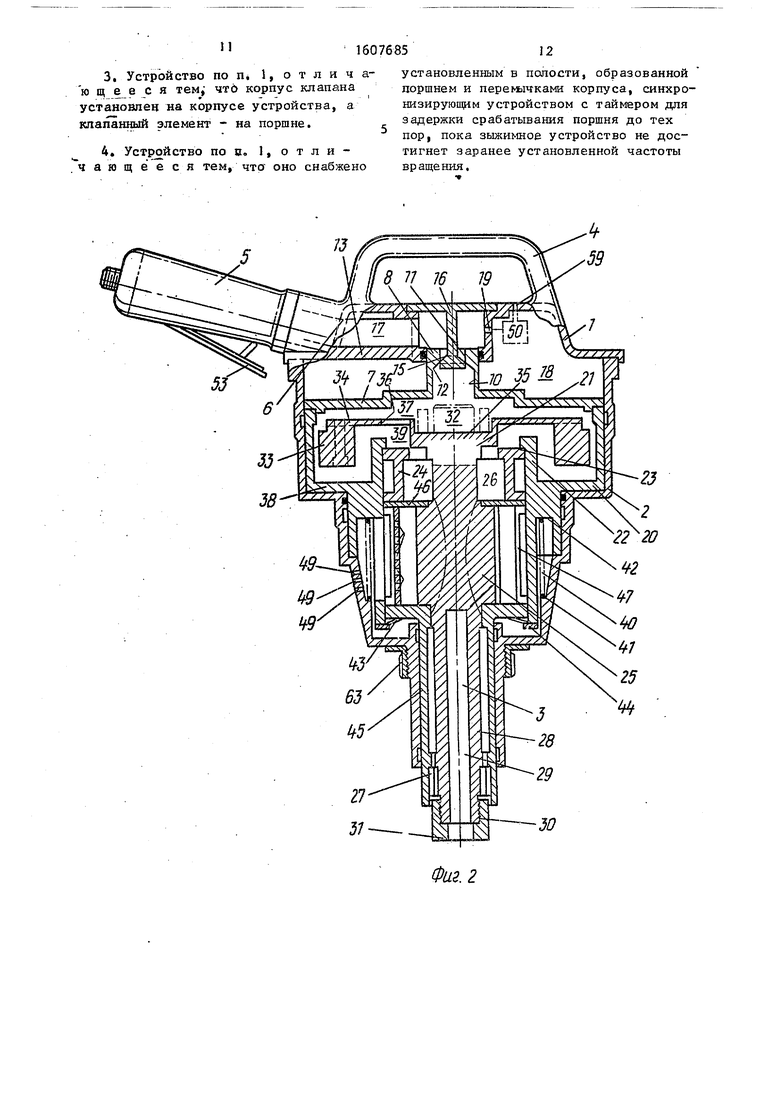

На фиго 1 показано устройство при исходном положении (перед сваркой) составляющих его элементов, продольный разрез; на фиг. 2 - то же. в конце сварки на фиг. 3 - то же, в слу- ,чае выполнения корпуса клапана на корпусе устройства, а клапанного эле- мента - на поршне; на фиг. 4 - вид устройства в плане; на фиг. 5 - схема пневматической системы управления; на фиг. 6 - график зависимости между моментом трения, давлением и скорость враще1шя в процессе выполнения сварки штифта; .на фиг. 7 - графическое изобрсзжание подает энергии на приводной вал мотора устройства в процессе сварки на фиг. 8 - зажимное устройст во, вид в 1шане| на фиг, 9 - установка устройства на обрабатьшаемой детали.

Портативное сварочное устройство имеет внешний MeTajraH4ecKHu корпус,. верхняя часть кого рохю .соединена с нижней частью 2 болтами (не показаны) . Устройство .имеет круглое пспе- р ечное сечение, центрированное по оси 3.J а часть 2 корпуса ступенчато нап- равлена к оси 3 по всей длине устройства. Сверху на части f корпуса установлена рукоятка ,4, Вторая рукоятка 5 отходит от боковой стороны части 1

корпуса. Рукоятка 5 выполнена полой и может соединяться с источником воздуха через резьбовую втулку. Сжатый воздух проходит в устройство через отверстие б, расположенное. в части корпуса о

Верхняя часть устройства определяет контур блока поршень/цилиндр. Поршень 7 выполнен в виде диска, который установлен коаксиально с осью 3 устройства, и снабжен простирающейся аксиально втулочной частью 8, которая установлена также коаксиально по отношению к оси 3, Поршень удерживается от вращения в корпусе устройства при .помощи стопорного хомута 9 (фиг, 4), Во втулочной части 8 образованы отверстия 10 и 11, которые расположены в аксиальном направлении с определенным интервалом одно от другого , вместе определяют контур корпуса клапана и соединяются между собой элементом IZj имеющим форму усеченного кощ са, которьй, в свою очередь, определяет контур гнезда клапана. Втулочная часть 8 уплотнена на проходящей в радаальном направлении пе.- i-емычке 13 части корпуса уплотни- тел17ным кольцом 14. Таким образом,, поршень может свободно перемещаться в аксиальном направлении, но не может вращаться относительно частей 1 и 2 корпуса.

Клапанньй элемент 15 имеет форму усеченного ко.нуса, которая идентична форме элемента 12, и установлен

внутри отверстия 10 части 8 на аксиально направленном пальце 16, ко торый прикреплен к части 1 корпуса с возможностью вращения. Можно, наоборот, корпус клапана крепить к части 1 корпуса, а клапанный элемент - к поршню 7 (фиг. З),

Элементы, расположенные в верхней части 1 корпуса, образуют полости 17 и 18, которые могут сообщаться через отверстие 19,

Поршень 7 с помощью специальных болтов прикреплен к кожуху 20 мотора 21. Внутренняя цилиндрическа я часть 22 кожуха имеет кольцеобразный выступ 23, который простирается радиаль но внутрь. Цилиндрической частью 22 поршень входит в рабочее зацепление с опорной плитой 24, В качестве мотора 21 можно использовать обычньш крыльчатый пневматический мотор, который развивает мощность в 4 кВт при скорости вращения в 12000 об,/ми максимально. Возможно также использование гидромотора.

Мотор 21 включает в себя ротор 25 который установлен с возможностью вращения в двухрядном подшипнике 26 с наклонным корпусом и в игольчатом роликовом подшипнике 27, Ротор 25 включает выполненную за одно целое и простирающуюся в аксиальном направлении часть 28 с глухим отверстием 29. Конец 30 части 28 снабжен внутренней резьбой, с помощью которой на нем закрепляется зажимное устройст- ство 31,

Котор 21 снабжен также регулятором 32 скорости вращения,

Аксиальные нагрузки передаются через ротор 25 на подшипник 26 и далее через опорную плиту 24 мотора и кожух 20 мотора на поршень 7,

Маховик 33 прикреплен болтами к дискообразному опорному элементу 34, которьй, в свою очередь, закреппен на вращаемом приводном валу 35 мотора 21, Опорный элемент маховика может крепиться на валу мотора 21 при помощи шпонки с гарантированным относительным аксиальным движением между ними. Опорный элемент 34 MaxoBHjca имеет три отверстия, одно из которых обозначено позицией 36, Все три отверстия расположены по.окружности.вокруг оси 3 с определенным интервалом одно от другого. Между поршнем и опорным элементом маховика образована по10

20

лость 37. Между опорным элементом маховика и р.адиапьно направленной пере- ьычкой 38 кожуха 20 образована полость 39.

Внутри части 2 корпуса кожух 20 мотора герметизирован уплотнительными кольцами.

Кожух 20 мотора под воздействием пружины 40 сжатия.вынужденно поднимается, причем сама пружина 40 действует в интервале между внутренним уступом 41 части 2 корпуса и прост1Г- 4 ающимся радиально наружу фланцем 42, 15 который выполнен за одно целое с внутренней цилиндрической частью 22.

Ротор может совершать скользящее движение на небольшое расстояние относительно в :утренней части 22 кожуха 20 мотора. Под воздействием круглой листовой пружины 43 этот ротор в принудительном порядке занимает показанную на фиг, 1 позицию, причем упомянутая круглая листовая пружина (рес- 25 сора) действует в интервале между фланцем 44 цилиндрической части 22 и простирающимся наружу фланцем 45 мотора 21, Между уплотняющей плитой 46 мотора и фланцем 45 образована но- 0 лость 47, В части кожуха мотора, расположённой в полости 47, выполнены отверстия 48 На участке части корпуса, находящемся в зоне расположения пружин 40, выполнены отверстия 49. В опорной плите 24 и уплотняющей плите 46 выполнен1 1 отверстия (не показаны) , соединяющие полости 39 и 47, Все управление сварочным аппаратом ( осуществляется автоматически с помощью специальной триггерной систеьы запуска и останова цикла сварки. Система управления и регулирования схематически показана поз, 50 на фиг, 1, а более детально - на фиг, 5,

На фиг, 5 показан также источник 51 сжатого воздуха, который подается к пусковому клапану 52, Срабатывание этого клапана регулируется триггер- ным устройством 53, В процессе работы сварочного аппарата какая-то часть подаваемого в.полость 1 7 сжатого воздуха проходит от клапана 52 через отверс- тие 19, где ипроисходит разветвление потока воздуха. Одна ветвь 54 потока сжатого воздуха проходит через регулятор 55 давлегшя во входное отверстие двуххо- дового пружинного обратного клапана 56, снабженного треки отверстиями и срабатывающего от схемы управления, Дру5

0

5

0

5

7160

гая ветвь потока сжатого воздуха нап- равляется по линии 57 через таймер 58 непосредственно в схему упраш1ени:я клапаном 56. На начальной стадии дав- ление воздуха явно недостаточно рдя преодоления усилия возвратной пружины, вследствие чего полость 18 (рис. 5) нспытьшает воздействие атмосферного давления через выпускное отверстие, образованное в болте 59, который установлен в верхней часпги 1 корпуса и которым крепится клапан 56. После задержки примерно в 2 с (эта задержка во времени, регулирует- ся таймером 58), которой вполне достаточно дня набора мотором 21 макси- .мальной скорости вращения, контрольное дай пение преодолевает усилие возвратной пружины, благодаря чему по- ток сжатого, воздуха свободно проходит по линии 54 и попадает в полость 18, Включенный в схему регулятор 55 давления предохраняет поршень от воздействия колебаний давпения подачи и дает возможность регулировать усилие поршня в зависимости от конкретных условий сварки и размеров свариваемых деталей.

Сварочное устройство удерживается напротив поверхности детали 60 (в форме плиты из углеродистой стали), к которой необходимо приварить штифт 61, с помощью магнитного зажима 62, в котором сварочное устройство фикси руется в нужной позиции с помощью штыкового соединения 63, В других вариантах изобретения для фиксахщн положения .сварочного устройства можно использовать вак умные зажимЕ.1 и другие средства крепления.

Магнитный зажим 62 (4йг. 8 и 9) состоит из двух электромагнитов 64, которые соединены, между собой с помощью подковообразного зажима 65. Штыковая соединительная муфта 66, которая крепится к штифту штыкового соединения 63, закреплена на верхней пластине 67 зажима болтами 68,

,причем сам.зажим закрепляется

на

стойках - подпорках 69 с помощью болтов 70. Положение пластины 67 относительно подковообразного зажима можно регулировать путем перемещения стоек-подпорок ; вдоль параллель- Uix прорезей с шипами 71 в магнитно зажиме 62 для центрирования сварочн . го устройства п.осле включения элект тромагнитов 64 Пра;вильную позицию

0 5 0

5

0

5

8

можно фиксировать с помощью стопорнд го винта 72.

Устройство работает следующим образом.

Штифт 61 устанавливают в зажимное устройство соответствующей конфигурации. Корпус штифта проходит через зажимной патрон 31 и располагается в глухом отверстии 29. Для закрепления штифтов различной длины внутри глухого отверстия 29 можно использовать уплотняющие втулки (не показаны). Сварочное устройство фиксируется относительно второй свариваемой детали 60 и соединяется с источником сжатого воздуха, например с компрессором, из которого сжатьй воздух забирается непосредственно (можно использовать запасенную.энергию воздуха под давлением в 8 бар из резервуара емкостью в 170 л)..Цикл сварки начинается после срабатывания предохранительного триггерного (пускового) устройства 53, которое открывает клапан 52, обеспечиваю1ций свободный проход сжатому воздуху через рукоятку 5. Далее воздух проходит через отверстие 6 в полость 17, а из полости 17 попадает в отверстия 11, 19 и, соответственно, в полости 37 и 18. Из полости 37 воздух проходит в полость 39, причем в данном случае сжатый воздух прохо- дит через расположенные в опорном элементе маховика отвер стия 36 и по кромке самого маховика. После этого поток воздуха проходит через отверстия,расположенные Б опорной 24 и уплотняющей 46 плитах мотора, и попадает в полость 47. Затем поток воздуха выходит из расположенных в кожухе мотора отверстий 48, проходит через возвратную Пружину 40 и выходит из части 2 корпуса через выпускные отверстия 49, расположенные в этой части корпуса.

Мотор быстро набирает заданную скорость вращения и накапливает энергию в маховике. По истечении задержки примерно в 2 с клапан 56 включает подачу воздуха из линии 54 через регулятор 55 3 полость 18, создавая тем са№1м усилие поршня, которое сохраняется в основном постоянным на протяжении всего цикла сварки. Таким образом, первоначальный контакт между деталью и штифтом происходит лишь после того, как вращение мотора достигает своей рабочей ско рости. При первоначальном контакте труш;ихся поверхностей момент

трения относительно высок.и иногда может превысить вращающийся момент самого .мотора. Тем не менее, благодаря ранее накопленной в маховике энергии эта нагрузка на мотор легко преодолевается и штифт продолжает вращаться, но уже с несколько меньшей скоростью (как правило, в данном случае потеря скорости вращения составляет примерно 20% от максимальной, см, фиг. 6). Взятая от маховика энергия способствует образованию зоны размягченного материала между трущимисй поверхностями.

В отличие от обычной инерционной сварки в дайном случае инерция исполь |зуется-не дпя. подачи всей энергии сварки, а лишь дпя усиления пневматичес1 ого цотора в течение начальной фазы сварки.

В процессе аксиального перемещения поршня гнездо клапана медленно приближается к клапанному элементу 15 причем это приближение продолжается до тех пор, пока клапан не будет полностью перекрыт, что исключает дальнейшую подачу воздуха в мотор 21 (фиг,,2). В этот момент мотор прекращает свое вращение, а штифт прижимается к детали 60 с усилием проковки. При переводе клапана 52 в закрытое положение прерьюается подача воздуха в устройство и на этом цикл сварки заканчивается.

Длительность этапа нагрева можно изменять за счет изменения первоначального относительного положения между гнездом клапана и клапанным элементом 15 путем изменения, пример, длины пальца 16.

Для обеспечения большей маневренности и портативности сварочный аппарат изготовляют из легких металлов, благодаря чему все, вращающиеся компоненты мотора и блока удерживания и крепления штифта имеют низкую инерцию (однако это делать нецелесообразно, если требуется создать высокий первоначальный вращающий момент).

Описанное устройство для сварки трением отличается простотой в эксплуатации, используется непосредственно на месте изготовления и практического применения сварных конструкций и деталей, не требует сложных электрических или электронных средств и устройств : управления.

ормула

и

10

3 о б р

е т е н и я

10

15

20

0

45

1. Устройство дпя сварки трением, содержащее корцус, вращаемое зажимное устройство для одной из свариваемых деталей, связанное с соосыо установленным маховиком, привод щ ащения зажимного устройства, привод его осевого перемещения и механизм управления приводами вращения и севого перемещения, отличающееся тем, что, с целью упрощения конструк- ции и выполнения ее переносной, привод вращения выполнен в виде установленного в корпусе с возможностью осевого перемещения и подпружиненного относительно него крыльчатого пневмо- или гидромо .ора и на приводном валу последнего закреплен зажимное устройство и маховик, привод осевого перемещения выполнен в виде поршня, установленного в корпусе, между его тор- , цовой стенкой и мотором, на корпусе

25 в полости, образованной его торцовой стенкой и поршнем, выполнено впускное отверстие для подачи рабочей среды, в этой же полости на корпусе выполнены перемычки, делящие её на две со20 общающиеся полости, одна из которых расположена меяаду перемычками и порш-. нем, а другая сообщена с впускным от- верстием, при этом поршень установлен с возможностью осевого перемещения, связан с корпусом мотора и выполнен с отверстием для сообщения полости мотора с полостью, в которой выполнено впускное отверстие, а в стенке корпуса устройства выполнены отверстия дпя выхода рабочей среды из мотора, кроме того, механизм управления выполнен в виде клапана, включающего корпус, выполненный в виде втулки с гнездом на ее внутренней поверхности, и клапанный элемент, установленный в корпусе клапана с возможностью взаимодействия с его гнездом, при этом корпус и клапанный элемент установлены с возможностью относительного осевого перемещения, входное отверстие клапана сообщено. с полостью, в которой размещено впускное отверстие, а выходное отверстие клапана сообщено с полостью мотора.

35

40

2. Устройство по п, 1, о т л и - чающееся тем, что корпус клапа- .на установлен на поршне, а клапанный элемент - на корпусе устройства.

3, Устройство по п 1, о т л и ч ю щ е е с я тем чтб корпус клапана установлен на корпусе устройства, а клапанный элемент - на поршне.

4. Устройство по о. 1t о т л и - чающееся тем, что оно снабжено

установленным в полости, образованной поршнем и переьычкамн корпуса, синхронизирующим устройством с таймером для задержки срабатывания поршня до тех пор, пока зыжимное устройство не достигнет заранее установленной частоты вращения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТРЕХСТУПЕНЧАТЫЙ РЕГУЛЯТОР ДАВЛЕНИЯ ГАЗА | 1995 |

|

RU2152638C1 |

| КЛЕЩЕВОЕ ТОРМОЗНОЕ УСТРОЙСТВО ДЛЯ ТРАНСПОРТНОГО СРЕДСТВА | 2012 |

|

RU2557097C2 |

| Машина для многоточечной контактной сварки | 1974 |

|

SU515611A1 |

| СТЕКЛОВЫДУВАТЕЛЬНАЯ МАШИНА | 1932 |

|

SU46844A1 |

| РОТАЦИОННЫЙ ГАЗОВЫЙ КОМПРЕССОР С НАКЛОННЫМ ВАЛОМ И МНОГОСТУПЕНЧАТОЙ СИСТЕМОЙ ВЫПУСКА | 2001 |

|

RU2236612C2 |

| Распределитель управляющего воздуха для реверсивного поршневого двигателя внутреннего сгорания | 1986 |

|

SU1558306A3 |

| УСТРОЙСТВО СТОЯНОЧНОГО ТОРМОЗА ДЛЯ ТОРМОЗНОЙ СИСТЕМЫ ЖЕЛЕЗНОДОРОЖНОГО ПОДВИЖНОГО СОСТАВА | 2008 |

|

RU2468942C2 |

| ПОРШНЕВАЯ МАШИНА | 2004 |

|

RU2267011C2 |

| БЕСКРИВОШИПНЫЙ ПОРШНЕВОЙ РОТОРНЫЙ ДВИГАТЕЛЬ | 1995 |

|

RU2168035C2 |

| УСТРОЙСТВО ТОРМОЖЕНИЯ НИТИ НА ВЫХОДНОЙ СТОРОНЕ СРЕДСТВА ПОДАЧИ НИТИ | 1991 |

|

RU2091521C1 |

Изобретение относится к устройствам для сварки трением и может быть использовано непосредственно на месте изготовления и практического использования сварных конструкций. Цель изобретения - упрощение конструкции и обеспечение возможности ее выполнения переносной. Устройство для сварки трением состоит из корпуса, выполненного в виде соединенных между собой верхней 1 и нижней 2 частей. Привод вращения выполнен в виде крыльчатого пневмо-или гидромотора 21, установленного в корпусе устройства с возможностью осевого перемещения и подпружиненного относительно него пружиной 40. На приводном валу мотора закреплены зажимное устройство 31 и маховик 33. Привод осевого перемещения зажимного устройства выполнен в виде поршня 7, установленного в корпусе между его торцовой частью и мотором. Поршень 7 перемещается под действием давления рабочей среды в полости 18 и связан с кожухом 20 мотора 21. Рабочая среда под давлением подается через впускное отверстие 6, расположенное в корпусе, во входное отверстие 10 клапана и в отверстие 19, соединяющее полости 17 и 18. Через клапан рабочая среда попадает в полости 37, 39, 47 и через отверстия 49 в корпусе устройства выходит наружи. Мотор достигает заданной скорости вращения. По истечении задержки примерно в две секунды давление рабочей среды в полости 18 достаточным для перемещения поршня 7 и создания осевого усилия при сварке. В процессе аксиального перемещения поршня гнездо клапана приближается к клапанному элементу 15, перекрывая клапан, что исключает дальнейшую подачу рабочей среды в мотор. В этот момент мотор прекращает свое вращение с помощью поршня и создается усилие проковки. 3 з.п. ф-лы, 8 ил.

37

23

JZ7

Физ.2

Л

te. 2

55

Фиг.

Фиг. 5

20

/

Скор

Чскоре,-

Qcani tФа а оЬжига

с

У-5с

Щиг.ё

Эиеогий epQwf A W ( сасаниЯ

Эне-ргия MOfnopQ

ч.

Чскормае и кон-пакт

Фиг.7

трений

ocmt,

Аабленис

C6Ctf)KfQ

OematnofW/f кне/зционн

ч

ЗамедЛ(

йемие

| Патент США № 3740827, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Приспособление для склейки фанер в стыках | 1924 |

|

SU1973A1 |

Авторы

Даты

1990-11-15—Публикация

1987-01-09—Подача