В основном патенте №45559 описана стекловыдувательная машина с несколькими предварительными и отделочными формами, соответственно служащими для автоматического заполнения стекла, передачи заготовок в отделочные формы и окончательной выдувки изделий, причем упомянутые формы движутся прерывисто по двум пересекающимся в определенном пункте круговым траекториям, каковая машина снабжена при каждой форме комплектом формующих приспособлений, действующих на ходу машины.

В предлагаемой стекловыдувательной машине, представляющей видоизмененную в некоторых деталях форму осуществления устройства машины по основному патенту №45559, с целью усиления продуктивности и возможного сокращения продолжительности остановки для подачи расплавленного стекла в установленные на поворотном столе заготовочные формы, последние выполнены составными из двух полых половинок, охватывающих при своем смыкании горловое кольцо и пропущенный сквозь него полый шин, служащий для образования горлового отверстия в массе стекла, и снабженных полостями и каналами, находящимися в сообщении со всасывающей и нагнетательной головкой с целью установления - в нижней части заготовительной и в полости горловой формы - пониженного давления в период заполнения их стеклом.

Предлагаемая машина особенно хорошо подходит для такого изготовления полых стеклянных предметов, при котором стеклянная загрузка автоматически формуется и в определенной последовательности вводится в ряд опрокинутых подготовительных форм. Однако, многие из отличительных признаков машины могут найти применение и в машинах иного типа, например в машинах, в которых загрузка форм всасывается из резервуара с расплавленным стеклом. Целью изобретения является улучшение конструкции приспособления для прессования стекла и управления такими машинами, причем изготовление предметов происходит и регулируется во время движения форм.

Чертежи поясняют предлагаемое изобретение на примере машины с двойными столами или поворотными подставками, хотя возможно применение основных отличительных особенностей настоящего изобретения и к машинам иного типа.

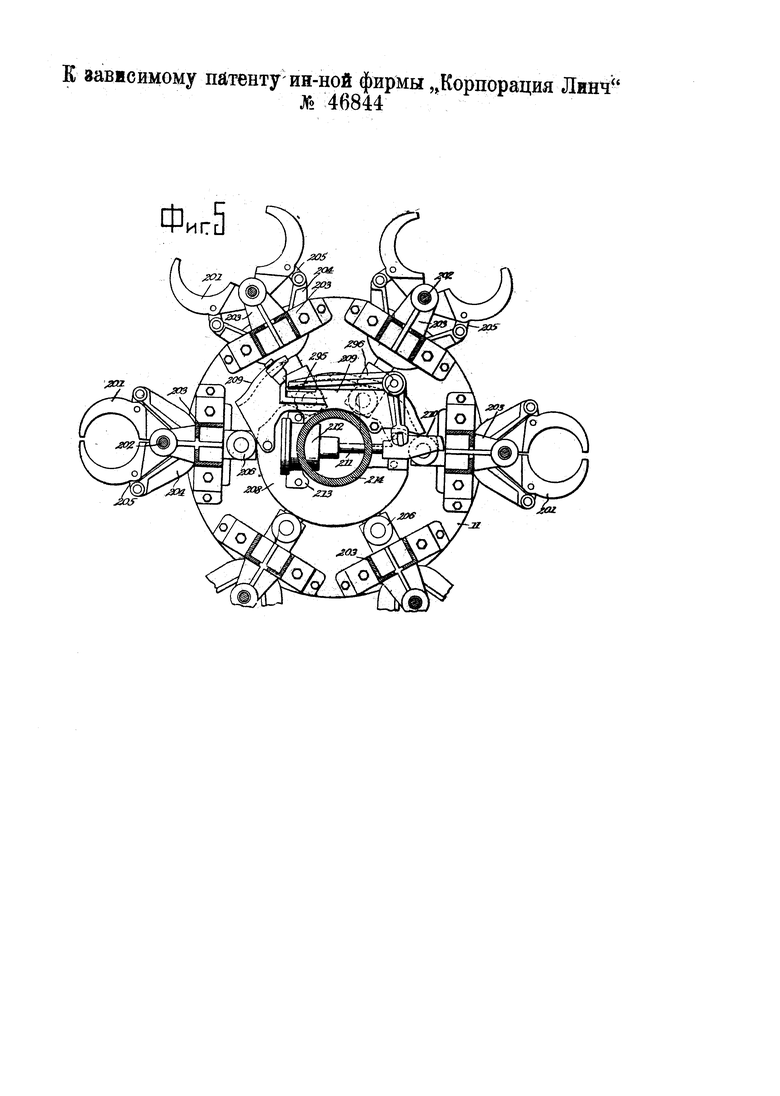

На чертеже фиг. 1 изображает план стола для изготовительных форм, а также привод такового; фиг. 2 - части плана стола окончательных или выдувательных форм, а также привод такового; фиг. 3 - поперечное сечение вдоль линии 3-3 фиг. 1; фиг. 4 - поперечное сечение вдоль линии 4-4 фиг. 2; фиг. 4а - часть нижней части стола окончательных форм; фиг. 5 - горизонтальное сечение через привод окончательных форм вдоль линии 5-5 фиг. 4; фиг. 6 - горизонтальное сечение вдоль линии 6-6 фиг. 3 и 4, причем показана основная пластина и устройство под столом с формами; фиг. 7 - разрез вдоль линии 7-7 фиг. 6 в увеличенном масштабе; фиг. 8 - продольное сечение через клапан для нагнетания воздуха в увеличенном масштабе; фиг. 9 - вид спереди и отчасти поперечное сечение через подготовительную форму; фиг. 10 - вертикальное сечение через подготовительную форму; фиг. 11 - вертикальное, сечение через стол окончательных форм в положении сдачи вдоль линии 11-11 фиг. 2; фиг. 12 - вид сверху на деталь цилиндра для вращения стола; фиг. 13 - разрез через деталь вдоль линии 13-13 фиг. 14; фиг. 14 - разрез вдоль линии 14-14 фиг. 12; фиг. 15 - поперечное сечение через распределительный клапан для воздуха вдоль линии 15-15 фиг. 6; фиг. 16 - поперечное сечение через всасывающий клапан вдоль линии 16-16 фиг. 6; фиг. 17 - поперечное сечение комбинированной всасывающей и нагнетательной головки согласно фиг. 9; фиг. 18 - всасывающий клапан согласно фиг. 3 в увеличенном масштабе и продольном сечении; фиг. 19 - вертикальное сечение через распределительный клапан; фиг. 20 - схематическое поперечное сечение по линии 20-20 фиг. 19, причем показано относительное расположение частей распределительного клапана, когда форма останавливается у загрузочного пункта; фиг. 21 - то же, причем клапан действует и впускает воздух в нагнетательную головку; фиг. 22 - то же, причем клапан изолирует сжатый воздух; фиг. 23 - сечение вдоль линии 23-23 фиг. 20, причем клапан впускает сжатый воздух; фиг. 24 - то же, причем клапан выключает сжатый воздух; фиг. 25 - поперечное сечение через поворотное устройство для подготовительных форм; фиг. 26 - поперечное сечение в увеличенном масштабе через приводной рычаг для выдувательной головки; фиг. 27 - поперечное сечение через распределительный клапан; фиг. 28 - поперечное сечение через клапан главной зубчатой рейки; фиг. 29 - схему распределения воздуха и автоматического управления машины.

Изображенная на чертежах в виде примера машина относится к уже известному вращающемуся типу и пригодна для изготовления полых стеклянных сосудов, как-то бутылок, консервных банок и т.п., из стекла, автоматически подаваемого в виде определенных загрузок или отмеренных порций.

При описываемом примерном осуществлении машины она снабжена отдельными столами для подготовительных и окончательных форм, расположенных рядом и на известном взаимном расстоянии. Такая конструкция является особенно удобной, так как тогда требуется меньшее количество комплектов форм при одновременно максимальной продолжительности формования бутылок; кроме того, батарея таких машин может быть очень удобно расположена вокруг печи или резервуара с расплавленным стеклом. Однако, предлагаемое изобретение может быть осуществлено и в соединении с машинами иного типа. Столы 10, 11 (фиг. 3 и 4) также взаимно соединены помощью привода 12, расположенного в цоколе 13 машины, так что их движение происходит одновременно. На столе 10 расположено некоторое количество подготовительных форм 14 (фиг. 3), которые последовательно подаются в опрокинутое состояние к загрузочному пункту 4 (фиг. 3), где формы получают по какому-либо существующих способов стеклянную загрузку при помощи механического питательного устройства F. На верхней части цоколя В могут быть предусмотрены крышки 15, закрывающие привод 12 (фиг. 3, 4, 6).

Машины для производства стекольных изделий, в которых загрузка подается механическим питательным устройством, обозначаются термином "машины с порционным питанием", в отличие от машин, получающих загрузку из открытого резервуара, откуда стекло всасывается в формы. В машинах первого рода подготовительные формы стоят на загрузочном пункте в опрокинутом положении, т.е. горлом вниз, а в открытом - дном вверх, так что через верхний открытый конец формы может быть вводима стеклянная загрузка в виде отдельной порции. При таких машинах дальнейшая обработка загрузки происходит внутри формы, причем сперва производится уплотнение стекла в горловом кольце формы и вокруг стержня или шипа, образующего отверстие, лучше всего путем применения различного давления воздуха у противоположных концов загрузки, в результате каковых операций формуется и изготовляется отверстие бутылки. Уплотненная загрузка, находящаяся в форме, затем вытягивается до определенной длины и подготовляется для окончательной обработки в окончательной или выдувательной форме. Так как окончательной выдувание бутылки ведется при горлышке бутылки, направленном вверх, то стеклянная масса между моментами загрузки и выдувания должна быть повернута в стоячее положение. Это достигается лучше всего путем поворачивания подготовительной формы со стеклом до передачи стекла в окончательную форму вокруг горизонтальной оси.

Подготовительные и окончательные формы движутся по замкнутым траекториям, пересекающимся в передаточном пункте D (фиг. 1 и 2), где подготовительные формы, приближаясь к окончательным, поочередно и постепенно раскрываются, причем стекло опирается на горловые кольца, а окончательные формы постепенно закрываются, окружая предварительно формованное стекло. Когда стекло подошло к передаточному пункту, оно оказывается уже отчасти окруженным окончательной формой, так что в этот момент можно открыть горловое кольцо и совершенно закрыть окончательную форму, чем и заканчивается операция передачи, после чего окончательная форма вместе со стеклом передвигается дальше, стеклянное изделие окончательно выдувается и поступает к сдаточному пункту Н (фиг. 2); выдувание производится во время перехода стекла от первого пункта ко второму. При выдувании бутылка принимает свою окончательную форму, так что она в состоянии самостоятельно стоять, не опрокидываясь, после чего форма открывается, бутылка вынимается сбоку при помощи подходящего приспособления и кладется на транспортирующее устройство.

Устройство для подготовительного формования построено следующим образом. Подготовительные формы 14 расположены на поворотном столе 10, вращающемся вокруг неподвижной колонки 16, прикрепленной к ложу 13 машины (фиг. 3 и 10). Стол 10 рекомендуется снабжать висячей муфтой 17, обхватывающей колонку 16 и снабженной в своей нижней части зубчатым колесом 18, движущимся в масляной ванне 19 в цоколе машины и захватывающим- одно из приводных колес 12.

Подготовительные формы 14 рекомендуется брать составными; они состоят из частей, несомых опорами 21 (фиг. 3 и 10), поворотными вокруг шарнирного штифта 22, каковой штифт сидит в продолжении 23 опоры 24 и может вращаться при помощи подшипников 25 и 26, опирающихся на части 27 и 28 стола 10.

Опоры 24 для форм могут вращаться вокруг горизонтальной оси при помощи подшипников 25 и 26 и сделаны, ради уменьшения веса, полыми; их полости воспринимают также части, служащие для открывания и закрывания форм в надлежащий момент. Эти части состоят из деталей 29, обхватывающих шарнирный штифт 22 и смежные части форм и соединенных с противолежащими концами половин формы при помощи частей 30 (фиг. 1). Детали 29 могут скользить в муфте 32, расположенной в опоре форм 24 (фиг. 3 и 10); внутренний конец муфты несет на штифте ролик 33 и опирается на концентрическую часть кулачка 34, прочно соединенного с колонкой 16 держателя форм. Внутреннее продолжение 31 (фиг. 10) детали 29 является подвижным и соединено с муфтой 32 помощью цапфы 35, могущей двигаться в прорезе 36 этой муфты 32. Между деталью 29 и муфтой может быть предусмотрела пружина 37, под действием которой деталь 29 пружиняще стремится перейти в положение, соответствующее закрыванию форм.

Кулачок 34 снабжен концентрической частью (фиг. 1 и 10), на которой лежит ролик 33, благодаря чему формы, находящиеся в загрузочном пункте А, плотно закрываются, в каковом состоянии форма остается до тех пор, пока не будет закончено подготовительное формование; на примере, изображенном на чертежах, это состояние сохраняется вплоть до точки, лежащей несколько дальше третьей остановки С (фиг. 1). Начиная с этого места кулачок становится эксцентричным в части 38 и соприкасается с роликом 33а, коаксиальным с роликом 33, так что при дальнейшем передвижении ролика к передаточному пункту D форма постепенно открывается.

Опора 24 (фиг. 3) форм может быть поворачиваема на подшипниках 25 и 26 помощью подходящих средств, например, зубчаткой 41 на опоре 24 между подшипниками, захватывающей в зубчатую рейку 42, сидящую на неподвижной консоли 43, расположенной на колонке 16 повыше форм. Зубчатая рейка 42 захватывает в зубчатое колесо 41 опор 24 тогда, когда формы передвигаются от второй остановки В к третьей останвке С, причем форма поворачивается обратно в нормальное положение, после чего она может начать открываться. Вторая зубчатка 42а у противоположного конца держателя форм захватывает в зубчатое колесо 41 при дальнейшем движении форм к загрузочному пункту и поворачивает их.

Некоторые из зубцов колеса 41 и и реек 42 и 42а удалены, согласно уже известному приему, как это показано в месте 45 (фиг. 25), что облегчает захватывание зубчатого колеса в рейку и разъединение этих частей.

При очень большой скорости машины, например, если она изготовляет более 30 предметов в минуту, число оборотов опор форм становится настолько значительным, что трудно удерживать формы в их вертикальном среднем положении. Для того, чтобы устранить этот недостаток, по крайней мере в машинах, работающих с остановками, рекомендуется так располагать зубчатые рейки 42 и 42а, чтобы последний зубец, соответствующий положению остановки, лежал на одной прямой с положением остановки (фиг. 25). Когда форма переходит к следующей остановке А или С, после опрокидывания или выпрямления, то один из срезанных зубцов 45 колеса 41 прошел мимо последнего зубца рейки 42 или 42а и очередной зубец колеса 41, имеющий нормальные размеры, лежит у внешней поверхности последнего зубца рейки, причем форма центрирована в положении остановки. Когда опора 24 формы находится в месте остановки, центрирована и вертикальна, то она может быть защищена путем блокировки от нежелательного движения или поворота во время остановки или же непосредственно после нее, когда форма приступает к очередному движению.

Для блокировки формы в ее различных вертикальных положениях лучше всего пользоваться блокировочным штифтом 51 (фиг. 1), подвижным в отверстии 52, коим снабжена верхняя часть подшипниковой опоры 27 (фиг. 3). В нормальном положении штифт 51 прижимается внутрь пружиной 53 и блокирует, соприкасаясь с парой противолежащих опор 54 в поворотной опоре 24 (фиг. 1, 3, 10). Блокировочный штифт снабжен у своего верхнего конца роликом 55, который во время движения - формы соприкасается с неподвижным кулачком 56 на консоли 43, вследствие чего блокировочный штифт 51 - удаляется от своей опоры 54 раньше, чем зубчатое колесо начнет захватывать зубчатую рейку 42, вследствие чего поворотная опора для форм освобождается и поворачивается при помощи зубчатой рейки на 180°. Кулачок 56 имеет такую форму, что ролик 55 освобождается, когда соприкосновение зубчатых частей 41 и 42 закончено, а форма приняла вертикальное положение, так что под действием пружины 53 блокировочный штифт 51 возвращается в положение блокировки и соприкасается с упором 54 в опоре 24.

Формование стекла, при котором оно получает надлежащую форму, состоит прежде в том, что комок стекла засасывается в горло подготовительной формы и прессуется, причем образуется горлышко бутылки, после чего в полученное таким образом горлышко вдувается достаточное количество воздуха под надлежащим давлением, вследствие чего стекло внутри формы принимает вид полого, достаточно длинного предмета, а распределение стекла в готовой бутылке будет надлежащим и равномерным. Уплотнение или прессование стекла производилось до сих пор помощью сжатого воздуха, действующего на верхнюю часть стеклянного комка; для изготовления горлышка было также предлагаемо и применение всасывания или разреженного воздуха, однако, до сих пор все попытки применить этот способ к автоматическим машинам максимальной производительности не приводили к удовлетворительным результатам. Если для прессования применяется сжатый воздух, притом в течение достаточно продолжительного времени и под достаточным давлением, то верхний конец стекла охлаждается слишком сильно, вследствие чего боковые стенки готовой бутылки получают волнистый вид. Причина лежит в том, что когда стекло слишком сильно охлаждается в верхней части, то оно не может более быть выдуваемо в такой степени и столь равномерно, как остальные части стекла, что приводит к образованию утолщенных зон в боковых стенках готового изделия, придающих ему волнистый вид, каковое явление обозначается термином ''прессовальная волна''.

Согласно предлагаемому изобретению стекло прессуется в форме сперва путем всасывания, действующего в горловых формах 60 аксиально, а в главнейших частях подготовительной формы 14 - в боковом направлении, каковое воздействие имеет место во время вхождения стекла в форму, вследствие чего стекло быстро засасывается вокруг шипа в горловой, форме, образующего горлышко изделия, причем верхний конец стеклянного комка не подвергается слишком сильному охлаждению. Всасывание рекомендуется производить как раз в момент вхождения стекла в форму, так что горлышко изделия образуется тотчас же, притом тогда, когда стекло является наиболее горячим. Этого всасывания достаточно для известных сортов стекла, однако, в известных случаях оказывается желательным еще сильнее уплотнить стекло в верхней части формы, для чего применяется сжатый воздух. Это дальнейшее прессование действием сжатого воздуха должно быть весьма осторожно регулируемо и действовать весьма короткое время, так как иначе верхняя часть стекла окажется слишком сильно охлажденной.

Как показано на фиг. 3 и 10, горловые формы 60, по одной на каждую подготовительную форму, состоят из половин, несомых держателями 61 горловых колец, каковые держатели являются поворотными вокруг шарнирного штифта 62, так что отверстие горловой формы коаксиально с полостью подготовительной формы. Половины горловых форм взаимно удерживаются в нормальном замкнутом положении при помощи пружины 63 (фиг. 3 и 10), действующей на штифты 63а у каждой из половин держателей горловых форм.

Каждый из держателей горловых форм снабжен как комбинированным всасывающим и нагнетающим приспособлением, так и шипом для образования горлышка, состоящим, например, из коробки 64 (фиг. 10); несомой поперечинами 64а, прикрепленными к опорам 24 форм, примем коробка коаксиальна с осью горловых форм 60. С коробкой 64 соединена съемная направляющая 65, в которой скользит толкач 66, несущий шип 76, служащий для образования отверстия бутылки; шип заходит в нормальном положении в горловую форму и закрывает ее отверстие. Толкач или пестик 66 снабжен на своем противоположном конце роликом 68 и рычагом 68а. Винтовая пружина 69, окружающая направляющую 65, присоединена к толкачу 66 между направляющей и пластинкой 69а; в нормальном положении пружина надавливает на шип, образующий отверстие бутылки, и направляет его к полости горловой формы.

Кулачок 70 (фиг. 1, 3, 6, 9, 10) имеет изогнутую форму, соответственно пути подготовительной формы и толкача 66, несущего шип, который образует отверстие бутылки. Этот кулачок податливо опирается на изогнутую опору 71, которая может быть переставляема в горизонтальном направлении на плече 72, неподвижно соединенном с ложем 13 машины. Кулачок 70 является подвижным относительно опоры 71, для чего служат направляющие болты 73, поворотно соединенные с кулачком в месте 74 и заходящие в отверстия 75 в опоре 71. Опора снабжена вырезами 76 (фиг. 9), в которых расположены пружины 77 на переставной пластинке 78; пружины упираются в дно кулачка 70, так что он пружиняще соприкасается с роликом 68.

Когда форма передвигается к загрузочному пункту, то ролик 68 скользит по кулачку 70 и давит вверх шип 67, образующий отверстие бутылки, с целью закрыть полость горловой формы, причем пружина 69 противодействует этому движению. Введение этого шипа в полость горловой формы может быть произведено немедленно после прессования стекла и до встречного дутья; однако, это может быть произведено и после дутья. Желательной является поэтому возможность легко регулировать положение шипа, служащего для образования отверстия бутылки, каковая регулировка должна иметь место во время действия машины и должна быть приноровлена к особенностям как данного сорта стекла, так и производимого изделия.

Эта цель может быть, например, достигнута тем, что действие изогнутой или кулачковой поверхности продолжается и после перехода через загрузочный пункт. Как показано на чертеже, кулачковая поверхность и ее опора 71 могут быть перемещены на консоли 72 (фиг. 3), для чего служит винт 79, проходящий через колонку 80 у консоли 72 и в месте 81 поворотно прикрепленный к кулачку. Кулачок 71 и его опора 72 могут быть, после того как они установлены в желаемое положение, закреплены в таковом помощью зажимных гаек 82 на болтах 83 в консоли 72, каковые болты проходят вверх через изогнутые прорезы 84 опоры. Для того, чтобы в надлежащий момент шип был отведен обратно принудительным образом, можно снабдить уходящий назад конец кривой криволинейной направляющей, воспринимающей цапфу 68а ролика 68 и удаляющей толкач 66 шипа вместе с ним из отверстия горловой формы. Эта направляющая 85 может быть любым образом, прикреплена к кривой или к кулачку 70, лучше всего, однако, при помощи подходящих регулирующих зажимных винтов 87 (фиг. 9), проходящих через прорез в кривой.

Когда последовательные подготовительные формы приведены в надлежащее для загрузки положение, то горловой шип приподнимается и закрывает отверстие горловой формы; в то время пока форма остается неподвижной и загружается надлежащим количеством стекла, производится отсасывание воздуха из формы, вследствие чего стекло быстро перемещается к горловому концу и там уплотняется вокруг шипа, образующего отверстие бутылки. Всасывание может быть производимо в любом подходящем месте, лучше всего, однако, пользоваться, в случае изображенной на чертеже машины с последовательными поворотами, неподвижным всасывающим клапаном. Как показано на фиг. 3 и 18, всасывающий клапан 90 установлен на подставке 91, вертикально поднимающейся из цоколя 13 машины, так что всасывающий клапан действует совместно со всасывающей и нагнетательной головкой 64 подготовительной формы, когда она стоит в положении загрузки.

Всасывающий клапан состоит из коробки, один конец которой выполнен в виде гидравлического нагнетательного цилиндра 92, снабженного впуском 93, промежуточной камерой 94 и направляющей 95 для штанги 96 клапана. Один из концов этой штанги 96 выполнен в виде поршня 97, движущегося в цилиндре 92 коробки. Штанга 96 снабжена каналами 99, соединенными со всасывающей камерой 94, когда клапан передвинут в свое рабочее положение (фиг. 3 и 18). Внутри направляющей 95 коробки находится деталь 100 с отшлифованным седлом.

Пружина 101 расположена в канале клапанной штанги и соединена с клапанной штангой и с деталью 100. Эта пружина стремится быстро передвинуть клапан обратно и прекратить всасывание, как только начинается действие сжатого воздуха у противоположного конца поршня. При доступе сжатого воздуха к цилиндру 92 и позади поршня 97 штанга клапанного поршня передвигается к всасывающей и нагнетательной головке, вследствие чего устанавливается сообщение между всасывающей камерой 94, каналами 99, центральным отверстием клапанной штанги, деталью 100 и всасывающим каналом 102 всасывающей и нагнетательной головки 64.

Всасывающий канал 102 (фиг. 10) снабжен ответвлениями 103 и 104, ведущими внутрь головки 64 и соответственно к каналам 105 в горловых формах, соединенным с пазами 106 в половинках подготовленной формы, которые в свою очередь заканчиваются в углублении подготовительной формы вдоль большей части соприкасающихся половин подготовительной формы. Они заканчиваются ниже уровня стекла, введенного в форму. Когда в канале 104 имеет место пониженное давление, то через пазы подготовительной формы и через всасывающий канал 105 в горловой форме также устанавливается пониженное давление в полости формы. Одновременно с этим производится отсасывание через ответвление 103 внутри головки 64 через канал 107 и через шип, формующий отверстие, вследствие чего возникает отсасывание у дна или внутреннего конца полости горловой фермы, а полость этой формы целиком заполняется стеклом, что способствует более совершенному образованию горлышка и отверстия.

Для большинства сортов стекольных изделий достаточно применения одного только всасывания в полости горловой формы и в большей части полости подготовительной формы, в результате чего стеклянная загрузка втягивается в горловой конец формы и всесторонне окружает шип, предназначенный для образования отверстия, вследствие чего получается правильное отверстие бутылки. Однако, при известных сортах стекла изготовление отверстия является более трудным, так что оказывается желательным усилить уплотнение как действием всасывания, так и помощью сжатого воздуха в верхнем конце стеклянной загрузки.

При машине, изображенной на чертеже, это достигается лучше всего помощью запорной головки 110 (фиг. 9 и 17), свободно и съемно сидящей в месте 111 на штанге 112, на которой она может перемещаться и на которой она может быть зажимаема; она поворотно сидит на одном конце консоли 114 и может быть закреплена зажимными гайками 113; она покоится на опоре 27 и обычно удерживается на некотором боковом расстоянии от оси подготовительной формы, для чего служит пружина 116, так что загрузка может быть вводима в форму сверху. Запорная головка 110 снабжена впуском 117 для воздуха и управляемым клапаном выпуском 118, который обычно закрыт пружиной 119, обхватывающей штангу; выпуск может быть открыт давлением воздуха, вошедшим. через впуск 117, так что сжатый воздух может быть подведен к верхнему концу загрузки. Доступ воздуха к запорной головке 110 рекомендуется регулировать помощью распределительного клапана, расположенного ниже стола 10 подготовительных форм. Для каждой формы предусмотрен особый распределительный клапан.

Действие сжатого воздуха у верхнего конца стеклянной загрузки, имеющее целью дальнейшее увеличение ее плотности, должно продолжаться возможно короче; так как, кроме того, желательно как можно раньше производить встречное дутье в стеклянной загрузке, то рекомендуется налагать запорную головку на форму, как только загрузка оказывается введенной в нее. Этого можно, как показано на чертеже, достигать тем, что каждое плечо 114 запорной головки сидит на верхнем конце вертикальной поворотной штанги 121 (фиг. 9), укрепленной помощью вертикального подшипника 122 на внешней стороне подшипниковой опоры 27. Штанга обычно удерживается в приподнятом положении помощью подходящих средств, например, пружиной 123, окружающей нижний конец штанги. Запорная головка находится обычно не сколько выше плоскости верхнего края подготовительной формы и удерживается на известном расстоянии от оси формы посредством пружины 116, прикрепленной к плечу 114 и к подшипниковой опоре 27 соседней формы. Плечо 114 запорной головки снабжено у противолежащего конца штанги 121 продолжением 124, направленным внутрь (фиг. 1 и 9), и несет ролик 125 впереди поршневой штанги 126 мотора 127, приводимого в действии гидравлически; ролик 125 неподвижно соединен с плечом 43 над столом форм 10. Мотор 127, как это будет подробнее описано ниже, получает сжатый воздух одновременно с перемещением первичного клапана, управляющего машиной, притом одновременно с подачей загрузки в форму, так что запорная головка подводится к форме непосредственно перед ее удалением из загрузочного пункта, причем через короткое и вполне определенное время после подачи загрузки. Когда форма начинает удаляться из положения загрузки, то ролик 128 у верхнего конца запорного плеча 114 тотчас же подводится под кулачок 129, снабженный горизонтальной криволинейной поверхностью 130, вследствие чего запорная головка плотно прижимается к форме и замыкает ее полость. Ролик 125 соприкасается с вертикальной криволинейной поверхностью 131 кулачка 129, вследствие чего запорная головка удерживается в рабочем положении, притом в осевом относительно формы положении, и в продолжение того периода, когда стекло формуется в подготовительной форме, так что форма оказывается в течение этого процесса закрытой.

Кулачок 129 может иметь любую подходящую форму, поскольку он плотно прижимает запорную головку к форме и удерживает ее в осевом относительно формы положении, так что форма оказывается хорошо закрытой. При изображенной на чертеже машине (фиг. 1, 3, 9, 10), кулачок состоит из изогнутого тела, подходящим образом опирающегося на направляющие штифты 132, выступающие из верхних частей подшипниковой опоры 27. Изогнутое тело снабжено рядом направленных вверх вырезов 133, в которых помещены пружины 134, обхватывающие штанги 135, вследствие чего прижатие запорной головки к форме является упругим.

Как уже было пояснено выше, сжатый воздух, поскольку он вообще применяется, действует лишь у верхнего конца стеклянной загрузки, притом в течение чрезвычайно краткого периода, времени и лишь в тех случаях, когда особые свойства данного сорта стекла требуют дополнительного прессования стекла у шипа, служащего для образования отверстия. Во время первого периода удаления формы из загрузочного пункта распределительный клапан приводится в действие и прекращает доступ сжатого воздуха к запорной головке 110, причем устанавливается сообщение с полостью горловой формы через канал 136 (фиг. 10) в опоре 24 для форм, через цоколь 54 блокировочного штифта и с каналом 137 сжатого воздуха во всасывающей и нагнетательной головке. Так как распределительный клапан приводится в действие в самом начале периода удаления формы от загрузочного пункта, то сжатый воздух проходит через каналы 136 и 137 к отверстию подготовительной массы стекла, причем полость в стекле втягивается и приобретает удлиненную форму; воздух при этом оказывается заключенным в полости формы, закрытой запорной головкой 110.

Шип, служащий для образования отверстия, рекомендуется снабжать каналами 138 и 139, через которые сжатый воздух проходит в полость внутри стеклянной загрузки; машина может действовать либо так, что сжатый воздух применяется до оттягивания шипа обратно, либо после этого.

Распределительный клапан (фиг. 3, 9 и 19), регулирующий действие сжатого воздуха при добавочном уплотнении стекла и при выдувании стеклянной массы в форме, состоит из коробки 140 (фиг. 3), расположенной подходящим образом на нижней стороне подшипниковой стойки 27 и коаксиальной с цоколями 54 блокировочных штифтов в опоре 24 для форм. Подшипниковая стойка 27 снабжена буксой 141 между цоколем 54 блокировочных штифтов и распределительным клапаном 140. Эта букса имеет вид поршня, могущего двигаться вверх, так что образуется герметическое соединение с цоколями блокировочных штифтов.

Клапанная коробка 140 снабжена впускным отверстием 142 (фиг. 19) для сжатого воздуха, поступающего из трубы 143, ведущей к каналу 144 в гильзе 17 держателя подготовительных форм. Этот канал может сообщаться с пазом 145 (фиг. 3) для подачи сжатого воздуха, коим снабжена колонка 16, каковой процесс происходит во время вращения держателя форм. Клапанная штанга 146 (фиг. 19) поворотно укреплена в коробке и снабжена поверхностными сегментообразными пазами 147 и 148 для сжатого и разреженного воздуха, лежащими в плоскости впуска 142 и соединенными с выпуском 149, что дает возможность получать сжатый воздух и воздух, отходящий от запорной головки 110, для чего служит труба 112а (фиг. 9) и отверстие 112б. Второй впуск 150, получающий сжатый воздух из проводки 143а, соединен с радиальным отверстием 151 в верхнем конце клапанной штанги 146, снабженной аксиальным выпуском 152, который сообщается с поршневой буксой 141.

Клапанная штанга 146 снабжена на своем нижнем конце радиально расширяющимся включающим пальцем 153 и также радиально расширяющимся выключающим пальцем 154, которые расположены под углом приблизительно в 120° и которые могут соприкасаться с упорами или штифтами, положение каковых в неподвижном плече 155 может быть регулируемо, причем это плечо прикреплено к цоколю 13 машины пониже держателя форм. Как видно из фиг. 6, 10 и 19, в тот момент, когда подготовительная форма приведена в положение загрузки, включающий палец распределительного клапана этой формы приходит в соприкосновение с упором или штифтом 156, который регулируемым образом укреплен в про. резе консоли 155. Подготовительная форма стоит при этом в загрузочном пункте и принимает загрузку, после чего запорная головка 110 (фиг. 10) передвигается в свое рабочее положение над верхним концом формы, причем начинает действовать мотор 127 сжатого воздуха (фиг. 1). Когда форма передвигается из положения загрузки, то ролик 128 быстро движется под кулачком 129 и надвигает запорную головку на форму, причем одновременно включающий палец 153 соприкасается с упором 156 и поворачивает его по направлению часовой стрелки, вследствие чего сжатый воздух из 147 проникает в пространство между впуском 142 и выпуском 149 и течет в запорную головку и в верхний открытый конец формы, так что стеклянная масса прижимается к шипу, образующему отверстие (фиг. 21). При соприкосновении пальца 153 со штифтом 156 клапанный шпиндель поворачивается на 30°, причем включающий штифт 153 приходит в соприкосновение с упором или штифтом 156а, который с возможностью регулирования сидит в прорезе 157а плеча 156 и который во время движения формы поворачивает клапанный шпиндель еще на 30°, так что течение сжатого воздуха к выпуску 149 (фиг. 19) прекращается, причем воздух уходит из выпуска 149 при помощи паза 148 и выпуска 149а (фиг. 22), вследствие чего действие сжатого воздуха в верхнем конце стеклянной массы прекращается. При дальнейшем движении формы включающий палец 153 соприкасается с третьим упором 156b, сидящим с возможностью регулирования в прорезе 157b (фиг. 6) в консоли 155, вследствие чего клапанный шпиндель, еще раз поворачивается на 30°, а радиальный канал 151 вступает в соединение со спуском 150 (фиг. 23). Вследствие этого сжатый воздух имеет возможность течь через осевой выпуск, буксу 141, каналы 136, 137, 138, 139 к отверстию в формируемом стекле и попадает в его полость. Выдувание стекла продолжается и при дальнейшем движении формы вплоть до подхода к пункту В и во время первого периода остановки в этом пункте. Приток сжатого воздуха затем автоматически прекращается, запор 110 удаляется, форма поворачивается вокруг горизонтальной оси и возвращается в свое стоячее положение.

Когда форма покидает место остановки В, палец 154 соприкасается с четвертым штифтом 156с, сидящим с возможностью регулирования в прорезе 156с консоли 155 (фиг. 6) и стоящим на пути клапана 120, вследствие чего клапанный шпиндель 146 (фиг. 19) начинает двигаться назад по направлению, противоположному часовой стрелке, причем устанавливается сообщение между радиальным каналом 151а и выхлопным каналом 150а, тогда как сообщение между впуском 150 и радиальным каналом 151 прекращается, вследствие чего воздух может покинуть проводку и подготовленную массу стекла. Если теперь удалить запор 110, то стекло не станет растягиваться, так как сжатого воздуха в нем больше нет (фиг. 25). При дальнейшем передвижении формы и удалении ее от места остановки клапанный шпиндель быстро переключается и возвращается в свое исходное положение, так что когда форма окажется в положении загрузки, шпиндель также будет в правильном положении.

Очевидно, что регулируя положение различных штифтов или упоров 156, 156а, 156b, 156с (фиг. 6) в соответствующих прорезах 157, 157а, 157b, 157с, можно регулировать также и продолжительность прессующего дутья и противодутья в зависимости от особенностей как того или иного сорта стекла, так и изготовляемого полого предмета.

Выдувание стеклянного комка, находящегося в подготовительной форме, имеет целью грубую подготовку стеклянного изделия, после которой может быть произведено окончательное выдувание и установлена окончательная форма изделия. Дальнейшей целью подготовительной формовки является достаточное охлаждение наружных стенок подготовленного изделия, так что оно может более или менее самостоятельно стоять, что весьма существенно для надлежащей передачи его из подготовительной формы, где оно удерживается на горлышке в окончательную форму. При машинах с последовательными остановками это достигается тем, что выдувание стекла продолжается и при передвижении формы из пункта загрузки до места остановки В, а также во время этой остановки, как описано выше. При удалении формы от места остановки В, ролик 55 (фиг. 1) блокировочного штифта 51 движется в криволинейной направляющей и приподнимает этот штифт, преодолевая сопротивление пружины 53 и удаляя штифт из углубления 54; поворот опоры для форм становится теперь возможным вследствие захватывания зубчатого колеса 41 в рейку 48, так что подготовительная форма возвращается в свое прежнее положение горлышком вверх. Это происходит во время передвижения формы из положения В в положение С (третья остановка). Когда форма уходит из места В, то запор 110 удаляется, так как ролики 125 и 126 заходят под криволинейную направляющую 129, что дает пружине 116 возможность быстро возвратить запор 110 (фиг. 1) в его нормальное положение покоя на некотором расстоянии в стороне от оси подготовительной формы.

При последующем движении формы т.е. из положения С к передаточному пункту D ролик 33а на муфте 32 взаимодействует с направляющей 38 кулачка 34 и оттягивает муфту 32 и деталь 29 в осевом направлении к опоре 24, так что половинки формы раскрываются, причем подготовленное, в форме стекло освобождается и висит на горловых формах 60, которые все еще удерживаются в закрытом состоянии действием пружины 63.

Одновременно с передвижением подготовленного стекла, свободно висящего на горловом кольце, к передаточному пункту происходит и передвижение выдувательных или окончательных форм, траектория которых пересекает путь следования подготовительных форм в точке, обозначаемой термином „передаточный пункт″. При своем приближении к атому пункту окончательные формы постепенно обхватывают приближающееся подготовленное стекло.

При этом постепенном обхватывании стекло все еще остается висеть на горловом конце. В тот момент, когда стекло достигло передаточного пункта, передача стекла почти закончена, и единственное, что еще остается сделать, это снять горловую форму со стекла и закончить закрывание окончательной формы, каковые процессы происходят в указанном здесь порядке.

Удаление частей горловой формы происходит под действием подходящих приспособлений. Изображенное на чертеже приспособление состоит из коленчатого рычага 160 (фиг. 1 и 9), поворотно укрепленного у верхнего внешнего конца подшипника 27; один из его конце в скользяще соединен с цапфой 161 захвата 162, который может быть передвигаем на подшипнике 27 и может захватывать штифты 63а кольцевого держателя. Противоположный коней рычага 160 стоит перед поршневой штангой 163 мотора 164 (фиг. 1) сжатого воздуха, который приводит коленчатый рычаг 160 в действие тогда, когда горловая форма достигла передаточного пункта. Он оттягивает захват 162 назад, соприкасается со штифтом 63а на держателе горлового кольца и обусловливает открывание горлового кольца, равно как и освобождение стекла, уже находящегося в окончательной форме.

Окончательные формы 200 (фиг. 2, 4, 11) расположены, как это уже было описано выше, на столе 11 и движутся по замкнутой траектории, пересекающей траекторию подготовительных форм в передаточном пункте D. Когда форма останавливается в этом пункте, она почти целиком обхватывает стекло, висящее на горловых формах 60.

Окончательные формы подразделены аналогично подготовительным формам и удерживаются подразделенными держателями 201, расположенными на шарнирных штифтах 202 и неподвижно соединенными со столом 11. Форма раскрывается и закрывается захватом 204 (фиг. 4), способным перемещаться на консолях 203, причем внешнее кольцо ярма соединено с держателем формы помощью частей 205. Так как устройство для раскрывания и закрывания окончательных форм в существенных чертах совпадает с аналогичным механизмом подготовительных форм, то нет надобности в детальном описании этого устройства. Оно обнимает ролик 26, упруго соединенный с захватом 204 при посредстве пружины 207, каковой ролик взаимодействует с кулачком 208 (фиг. 4 и 5), вследствие чего формы раскрываются или закрываются. При приближении к передаточному пункту ролик 206 движется вдоль направляющей 209 на кулачке 208. Расположение этой направляющей таково, что окончательная форма постепенно обхватывает подготовленное стекло по мере приближения такового к передаточному пункту. Когда окончательная форма достигла передаточного пункта, ролик 206 покидает направляющую 209 и заходит в вилку 210 на поршневой штанге 211 мотора 212 и заходит в вилку 210 на поршневой штанге 211 мотора 212 сжатого воздуха, неподвижно опирающегося на консоль 213, которая соединена с кулачком 208 и сидит на колонке 214, на каковой колонке поворотно укреплен стол для окончательных форм.

Как будет подробнее описано в дальнейшем, мотор 212 сжатого воздуха закрывает формы во время их кратковременной остановки в передаточном пункте, каковое закрывание производится предпочтительно непосредственно после удаления горловых колец со стекла. Радиальное направленное вверх движение вилки 210 и ролика 206, имеющее целью закрытие форм, действует на связь ролика с концентрической частью кулака 208, так что при последующем удалении формы из передаточного пункта форма остается плотно закрытой, так как ролик 206 соприкасается с концентрической частью кулачка 208. Окончательные формы могут быть, как обычно, открытыми внизу и закрываемы пластинками или днищами 220 (фиг. 4 и 4а) в момент перенятия подготовленного стекла и окончательного выдувания изготовленного изделия, каковые пластинки прикреплены штифтами 222 к держателям 221. Внутренние концы держателей имеют вид вилок и образуют вертикальные салазки 223. Они снабжены подразделенным пазом, соединенным в месте 224 с вертикальными направляющими 225, которые сочленены в месте 226 с опорой для форм. Зажимная гайка 224 соединяет салазки с направляющими. Держатели 221 могут быть этим способом переставлены в направляющих 225, так что служащие для закрывания пластинки или днища могут быть поставлены вертикальное воспринимать окончательные формы различной высоты. Нижний конец каждой из направляющих снабжен роликом 228, который может двигаться вдоль криволинейной поверхности 229. Эта поверхность поддерживается штифтами, которые могут быть перемещаемы в дугообразной опоре 231, соединенной с рамой цоколя машины, причем образуется криволинейная поверхность, а направляющие могут поворачиваться вокруг шарнирно присоединенных штифтов; днища при этом перемещаются в свое рабочее положение или обратно, так что дно окончательной формы закрывается в надлежащий момент. Кулачок 229 упруго удерживается в надлежащем положении, при помощи пружин 232, обхватывающих болты 230, так что днища испытывают упругое давление, удерживающее их в надлежащем рабочем положении.

Консоли 203, несущие шарнирные штифты 202; держателей 201 окончательных форм, снабжены расширяющейся вверх стойкой 235, снабженной боковым продолжением 236 в своем верхнем конце и являющейся подшипником для верхнего конца стержня 207; нижний конец которой укреплен в верхней части консоли 203, лучше всего коаксиально с шарнирным штифтом 202. На стержнях 237 сидят могущие поворачиваться и перемещаться держатели 238 для выдувательных головок по одному для каждой из окончательных форм. Каждый из этих держателей снабжен муфтой, обхватывающей штангу и имеющей направленное в сторону плечо 239, заходящее в цилиндрическую буксу 240. Штанга 241 для головки может быть перемещаема относительно буксы 240, для чего служат установочные гайки 242, на штанге повыше и пониже буксы; чашевидная выдувательная головка 243 съемно прикреплена к нижнему концу штанги 241.

Выдувательная головка 243 снабжена сравнительно глубокою полостью 245, сообщающейся с каналом в полой штанге 241, подводящим сжатый воздух к головке, благодаря чему происходит окончательное выдувание бутылки или иного изготовляемого полого изделия. Полое пространство 245 в головке настолько глубоко, что выдувательная головка может обхватывать горлышко бутылки, выдающееся из окончательной формы. Это приспособление удерживает и центрирует бутылку на днище 220, когда форма раскрывается (фиг. 4).

Муфта 238 держателя головки снабжена на своем верхнем конце подразделенным кольцом 246, через посредство которого и помощью штифтов 247 она соединена с рычагом 248, управляющим головкой. Этот рычаг поднимает и опускает в нужный момент выдувательную. головку (фиг. 26). Выдувательная головка обычно находится в приподнятом положении в стороне от окончательной формы, так что для поднимания и опускания головки необходимо комбинированное поворотное боковое движение. Для достижения этой цели предусмотрен ролик 249 на штанге 237, расположенный в криволинейном прорезе 250 муфты, так что движением рычага взад и вперед обусловливается поворотное движение выдувательной головки взад и вперед. Прорез 250 имеет такую форму, что когда выдувательная головка соединяется с формой, головка сперва поворачивается в сторону, а затем на достаточное расстояние опускается вниз так, чтобы опущенная головка стояла как раз в рабочем положении над свободным горлышком бутылки.

Включительный рычаг 246 (фиг. 4 и 26) для выдувательной головки может состоять из двух частей, упруго между собою соединенных и приводимых в действие кулачком 255, прикрепленным к средней колонке 214 стола для окончательных форм, так что давление, испытываемое головкой, упруго передается ею свободному горлышку бутылки при приближении головки к форме, вследствие чего повреждения горлышка становятся невозможными даже в том случае, если бутылка стоит недостаточно центрично. Часть рычага 248 свободно сидит на опорной цапфе 256, могущей вращаться в стойке 235, и снабжена разветвлением у внешнего конца 254, которое несет подразделенное кольцо 246 (фиг.4) и которое сцепляется с цапфой 247 при помощи прореза. Другой конец 248а (фиг.26) разветвленного рычага 248 заходит внутрь между разветвленными частями 259 второго плеча 258 рычага, который неподвижно соединен с опорной цапфой 256 помощью винтов 260 и который на своем втором конце несет ролик 261, движущийся по кулачку 255. Штанга 262 с нарезкой, сидящая на внутреннем продолжении плеча 248а, свободно проходит часть 259 и снабжена на своем верхнем конце ограничивающей гайкой и подкладной шайбой 263, в которую упирается винтовая пружина 264, расположенная между шайбой и частью 259 рычага. При вертикальном движении части 259 рычага ролик 261 соприкасается с кулачком 255, так что означенное движение передается при помощи упругого соединения вильчатому рычагу 248, вследствие чего держатель 238 выдувательной головки вертикально перемешается вдоль штанги 237.

Выдувание воздуха из головки в бутылку с целью придания ей желаемой окончательной формы, может быть регулируемо в отношении начала действия, продолжительности такового, объема и давления воздуха, для чего можно воспользоваться теми или иными средствами. При описываемой конструкции воздух распределяется при посредстве распределительных клапанов 270 (фиг. 2, 4) по одному на каждую выдувательную головку. Эти клапаны сидят на опорах или рамах, состоящих из венца 272, укрепленного в промежутках между стойками 235 и соединенного посредством втулки 273 с плечами 274, прикрепленными к венцу помощью винтов или т.п. Клапаны 270 являются колебательными и качательными и построены так, чтобы распределять подаваемый из источника сжатый воздух, для каковой цели предусмотрен канал 275 в колонке 214, втулка 273 и гибкие трубопроводы 276 от втулки к каждому из клапанов. Гибкие трубопроводы 277 соединяют также каждый из клапанов 270 с соответствующей головкой 243.

Начало поступления сжатого воздуха в каждую из головок должно быть независимо от аналогичного процесса в других головках, дабы можно было учитывать особые свойства подготовленного стекла, находящегося в окончательной форме. Распределительные клапаны 270 могут быть регулируемы в смысле своего положения на кольцевидной раме 271, для чего служат штанги 278, регулируемо соединенные с распределительными клапанами, а именно на салазках 279, коими снабжена рама. На штанги 278, снабженные нарезкой, могут быть насаживаемы зажимы или же маховички 280, так что клапаны можно желаемым образом устанавливать на венце под потребным углом. Если каждый из клапанов на венце приближается к радиальной оси головки и формы или удаляется от нее, то очевидно, что окончательное выдувание начинается раньше или соответственно позже.

Клапан 270, вводящий сжатый воздух из трубы 276 в выдувательную головку 243, может быть приводим в действие при помощи кулачка 281 (фиг. 2, который в месте 282 сочленен с плечом 283, соединенным с колонкою 214, например, помощью зажима 284. Кулачок или кулачный диск 281 снабжен наклонной плоскостью 285, вдоль которой движутся ролики 286, коими снабжены плечи или штанги распределительных клапанов 270.

Кулачок снабжен, далее, длинной пластиною 287, управляющей степенью открывания клапанов, т.е. объемом и давлением сжатого воздуха. Кулачок 281 может быть с этой целью соединен с плечом 283 при помощи зажимной гайки 288 на болте 289 кулачка, причем болт проходит через продолговатый прорез 290 в плече 282.

Когда кулачок 281 находится в своем внутреннем положении, то ролик 286 может двигаться вдоль наклонной плоскости 285 кулачка лишь на небольшое расстояние, так что клапан открывается немного и впускает лишь сравнительно незначительное количество воздуха, вследствие чего выдувание бутылки в окончательной форме начинается исподволь. Когда клапан продолжает свое движение вдоль поверхности кулачка 287, которая наклонена наружу в направлении, противоположном вертикальной оси колонки, то клапан постепенно открывается вплоть до максимума, вследствие чего объем и давление воздуха, поступающего при этом в выдувательную головку, постепенно повышается. Это является особенно желательным в тех случаях, когда температура и консистенция подготовленного стекла являются переменными, т.е. когда стекло состоит из горячих и более холодных участков. В этом случае постепенное применение сжатого воздуха начинается от минимума и кончается максимумом, способствуя более медленному расширению горячих частей и лучшему прогреванию холодных участков, что способствует большему равномерному распределению материала готового изделия.

От современных машин требуется легкая регулировка сообразно роду изготовляемых изделий. В известных случаях постепенное увеличения объема и давления сжатого воздуха является излишним, и желательным является, наоборот, быстрое введение в головку воздуха в максимальном объеме и при наибольшем давлении. Для достижения этой цели можно закреплять кулачок в его крайнем положении, как это представлено сплошными линиями на фиг. 4. Ролик 286 движется тогда вдоль всей поверхности 285, так что клапан открывается быстро и нацело, как только ролик доходит до длиной поверхности 287 кулачка. Объем и давление сжатого воздуха можно, таким образом, регулировать, устанавливая кулачок в любом промежуточном положении между обоими крайними положениями.

Воздействие сжатого воздуха должно продолжаться как можно дольше, чем облегчается охлаждение и осаживание изделия в окончательной форме. В изображенной на чертеже машине окончательное выдувание заканчивается, когда клапан 270 поворачивается обратно в свое нормальное конечное положение, для чего служит плечо 291, регулируемо соединенное с колонкой 214 помощью зажима 292 и снабженное роликом 293, стоящим на пути плеча 270а распределительного клапана 270, вследствие чего происходит поворот в нормальное закрытое положение.

Из вышесказанного вытекает, что подача сжатого воздуха к выдувательным головкам, регулируемая клапанами 270, не зависит от поднятия или опускания головок; в некоторых случаях является выгодным обдувать готовые бутылки воздухом, после того как половинки формы начинают раскрываться, так что бутылки скорее остывают и являются более прочными в тот момент, когда они покидают машину. Эта цель может в описываемой машине быть достигаема посредством надлежащей установки ролика 293, так что сжатый воздух продолжает поступать в головку также и тогда, когда под действием рычага 248 головка приподнимается, а формы, приближающиеся к сдаточному пункту, постепенно открываются, причем ролик 206 попадает на поверхность 209 кулачка 208. Как ясно видно из фиг. 5, ролик 206 соприкасается с поверхностью 209, когда форма приближается к сдаточному пункту, причем ролик медленно движется внутрь, постепенно открывая половины формы. В этот момент выдувательная головка может быть отчасти приподнята кулачком 255а, так что лишь нижний край полой выдувательной головки захватывает горлышко бутылки, держит ее спокойно и не дает ей прилипать к раскрывающимся половинкам формы. Продолжающееся обдувание бутылки холодным воздухом при посредстве головки охлаждает ее еще больше, причем она своей формы не меняет, так как воздух не является более заключенным внутри бутылки.

При положении, соответствующем с ваточному пункту, ролик 206 находится позади пальца 295 и коленчатого рычага 296, сочлененного с консолью, которая сидит на колонке 214 окончательных форм. Второе плечо соединено помощью цапфы и прореза с вилкой 210, чем достигается закрывание окончательной формы в передаточном пункте. Когда стол с формами заканчивает свое обращение и форма достигает сдаточного пункта, выпускные клапаны тотчас же приходят в действие и подают воздух к различным моторам сжатого воздуха; под действием мотора 212 окончательная форма обхватывает подготовленное стекло, тогда как под действием коленчатого рычага 296 форма совершенно раскрывается, когда она достигает сдаточного пункта.

Когда окончательная форма вместе с готовой и уже освобожденной бутылкой или т.п. дошла до сдаточного пункта и там остановилась, то она уводится при помощи подходящего устройства. Оно состоит из поворотной части, несущей захватывающие приспособления, которые захватывают бутылку, приподнимают ее над днищем формы, поворачивают бутылку, удаляют ее из формы и кладут на подходящую подставку, например, на транспортерную ленту 297. Подобного рода устройство может состоять из вертикальной оси 298, нижний конец которой поворотно сидит на подшипнике 309, неподвижно соединенном с ложем машины на внешнем конце выступа 301 (фиг. 11); верхний конец покоится на выступе 302, несомом верхней частью колонки 214 стола для окончательных форм. Внешний конец выступа 301 снабжен вырезом в месте 304, так что образуется резервуар с маслом для передачи 305, которая соединяет ось 298 с горизонтальной осью 306. Эта ось может вращаться в подшипнике 307 в выступе 301, притом синхронно с движениями опоры форм, что достигается зубчатой конической передачей 308 у стола с формами и зубчатым колесом 309 на оси 306.

Некоторое количество захватывающих приспособлений 310 присоединено к внешним концом плеч 311 выступа, заклиненного в месте 312 на оси 298 и переставляемого при помощи зажимной гайки 313 на оси, снабженной нарезкой, так что положение выступа, а вместе с ним и захватывающих приспособлений 310 может быть регулируемо в вертикальном положении, что позволяет схватывать и уводить предметы различной высоты. Захватывающие приспособления приводятся в действие моторами 314 сжатого воздуха и могут быть взаимно соединены так, чтобы один из захватчиков схватывал предмет и приподнимал его над днищем, тогда как другой захватчик опускает предмет и кладет его на транспортную ленту.

Описываемая машина так построена что загружаемые в подготовительные формы порции стекла автоматически подаются из питательного устройства, схематически изображенного в месте F (фиг. 3). Такое устройство может иметь любую подходящую конструкцию и должно подавать автоматически через определенные промежутки времени загрузку в виде отдельных порций. Подобного рода питательные устройства состоят из резервуара с расплавленным стеклом, сообщающегося с ванной, содержащей стекломассу, и периодически получающего из него некоторое количество расплавленного стекла через особое отверстие. Падающие порции стекла проходят подвижное приспособление для отрезывания, так что стекло подразделяется на порции определенного веса и величины.

Введение стекла в опрокинутую форму, находящуюся в загрузочном пункте, может быть облегчено помощью наполняющей или направляющей воронки 375 (фиг. 1, 3). Эта воронка покоится на направляющем кольцевом держателе 376 на конце плеча 377, причем помощью штанги 91 воронка может быть повернута в сторону в положение, коаксиальное с формой. Боковой поворот плеча 377 и воронки 375 происходит под действием пневматического поршня 378, снабженного соединительной цапфой и прорезом в месте 379, каковой поршень снабжен плечом 377, которое работает в цилиндре 380, прикрепленном к штанге. 91. Сжатый воздух входит через один из концов цилиндра 380, притом одновременно с подачей сжатого воздуха к заднему концу мотора 127, вследствие чего воронка 375 поворачивается к форме одновременно с поворотом к форме запора 110.

Столы 10 и 11 для форм, покоящихся на колонках 16 и 214, приводятся одновременно во вращение при помощи описанной выше передачи 12, причем вращение является прерывчатым и состоит из быстро следующих друг за другом шагов, что может быть достигнуто помощью подходящих устройств.

Соединительные передачи для столов с формами находятся в описываемой машине в выемке 19 ложа машины, закрываемой крышкой 15, что защищает передачу от попадания посторонних тел, каковая передача движется в масле. Для того, чтобы можно было каждое зубчатое колесо вместе с его опорою отдельно монтировать в мастерской и затем вставлять в машину или удалять как одно целое (фиг. 3), предусмотрена соответственная опора 400, которая может быть привинчена в углублении 19 цоколя машины и которая снабжена висящей вниз центральной муфтой 401, являющейся подшипником для отрезка оси 402, состоящего из одного куска с втулкой 403 зубчатого колеса. Зубчатые колеса 12 имеют вид колец и соединены с краем втулки 403, имеющей вид фланца. Трение между подвижным зубчатым колесом 12 и неподвижной опорой 400 уменьшается при посредстве шариковых подшипников между втулкой 403 и опорой 400.

Устройство для вращения держателей форм приводится в действие лучше всего пневматически или гидравлически, так что движения являются эластичными, а машина автоматически останавливается, если та или иная часть неожиданно, как это иной раз имеет место, застревает. Конструкция привода такова, что формы движутся быстро и отдельными: шагами, соответствующими ходу жидкостного мотора, так что общее число оборотов мало отстает от такового машин с непрерывным вращением. Формы останавливается; всякий раз лишь на одно мгновение, но этого времени достаточно, чтобы ввести надлежащее количество стекла, перенести стекло из одной формы в другую или сдать готовую бутылку.

При описываемом примерном осуществлении предлагаемого изобретения можно опорное колесо 405 неподвижно соединить с одной из муфт 17 стола для форм, лучше всего со столом 11 для окончательных форм, каковое колесо захватывает в приводную шестерню. 406 с целью прерывистого вращения зубчатого колеса 405, а вместе с ним и стола с формами. Зубчатка 406 поворотно сидит на вертикальной штанге 407, расположенной на цоколе параллельно оси стола 11 (фиг. 6 и 7).

Для поворота зубчатки 406 служит зубчатка 408, неподвижно соединенная с нижней частью зубчатки 406, имеющей вид фланца, каковая зубчатка попеременно захватывает противолежащие зубчатые рейки 409 и 410, соединенные деталью 411 с приводным устройством; это последнее состоит из штанги 412 поршня 413 в цилиндре 414 сжатого воздуха. Для того, чтобы вращательные движения стола для форм происходили в одинаковом направлении при каждом движении приводного поршня 413, необходимо осуществить относительное смещение между зубчатыми рейками 409, 410 и зубчатной 408. В описываемой машине шестерня 408 сперва соприкасается с зубчатой рейкой 409, а затем с рейкой 410. Для достижения этой цели можно заставлять обе рейки 409, 410 скользить в различных горизонтальных плоскостях (фиг. 7).

Рейки находятся на некотором незначительном расстоянии друг от друга, так что зубчатка захватывает одну из реек раньше, чем она перестанет захватывать другую, так что нежелательный поворот стола с формами становится невозможным в период остановки столов, - так как они блокированы.

Приспособление, служащее для приведения шестерни 408 (фиг.7) в соприкосновение с зубчатыми рейками 409, 410 состоит из поршня 415 у нижнего конца муфты 416, окружающей штангу 407 и работающей в воздушном цилиндре 417. Муфта 416 соединена с шестерней 406 помощью составного кольца 418. Между муфтою 416 и зубчаткой 406 находится шариковый подшипник, что дает этим частям возможность взаимно поворачиваться. Как видно из фиг. 7 в момент, когда поршень 415 поднимается в цилиндре 417, зубчатка 408 захватывает зубчатую рейку 409. Когда давление в цилиндре 417 меняет свое направление для того, чтобы во время остановки стола с формами опустить поршень 415, то зубчатка 408 тотчас же захватывает зубчатую рейку 410, так что под действием обеих зубчатых реек стол блокируется и не может совершать нежелательных движений. При дальнейшем опускании поршня 415 и зубчатого колеса 408 она соприкасается с зубчатой рейкой 409 и противолежащей рейкой 410.

Зубчатые рейки удерживаются во время своего движения в надлежащем направлении и сохраняют соприкосновение с зубчатым колесом 408 под влиянием следующего устройства: направляющие ролики 420 и 421 расположены на цоколе машины или на какой-либо иной подходящей ее части, лучше всего коаксиально с осью шестерни 406, каковые ролики прилегают к внешним поверхностям реек 409, 410, вследствие чего рейки удерживаются в надлежащем положении и сохраняют соприкосновение с шестернею 408.

Надлежащее движение поршня 413 может быть обеспечено тем, что в противоположные концы цилиндра 414 попеременно вводят сжатый воздух или другую среду, для чего служит подходящий цилиндровый клапан 422, приводимый в действие лучше всего сжатым воздухом (фиг. 12, 29). Клапан может состоять из коробки или цилиндра, в котором движется взад и вперед поршень 423, так что образуется сообщение между постоянным источником М сжатого воздуха и выходными каналами 424, 425, ведущими к противоположным концам цилиндра 414. Распределительный клапан 426 (фиг. 7, 27, 29) регулирует доступ сжатого, воздуха; к соответственным концам клапанной коробки 422, чем достигается перемещение поршня 423. Этот распределительный клапан лучше всего приводить в действие При помощи какой-либо подвижной части машины, например, приводного рычага 427 (фиг. 6, 7), шарнирно укрепленного на какой-либо опоре, например в месте 428, каковой рычаг в месте 429 соединен с подразделенным кольцом 418. Клапан 428 может быть обычного поршневого типа. При своих противоположных положениях он впускает сжатый воздух из подходящего источника через трубы 430, 431 (фиг. 9), присоединенные к противоположным концам коробки 422 клапана, чем управляется действие клапанного поршня 423; сжатый воздух поступает, таким образом, к противоположным концам цилиндра 414 через каналы 424, 425. Этот распределительный клапан 426 (фиг. 27) может быть любой конструкции и впускает сжатый воздух из источника М через противоположные концы клапанной коробки. Распределение воздуха достигается помощью клапанной штанги 426а, когда поворот стола закончен, равно как и относительное смещение между зубчатыми рейками 409, 410 и зубчатым колесом 408. Целесообразным является управление штанги 426а при помощи передвижных частей, например, посредством рычага 427, соединенного с зубчатым колесом 408, управляемым положением поршня 415 в цилиндре 417, к которому воздух подводится через главный воздушный клапан 432, стоящий под действием устройства, вращающего стол; в качестве такового может быть применен клапан с движением взад и вперед, который на конце своих ходов приводит в действие распределительное для воздуха устройство, как это видно из фиг. 28, 29.

Простое и удобное автоматическое управление устройством, вращающим столы, может быть достигнуто при помощи главного воздушного клапана 432 (фиг.28), действие которого определяется противоположными ходами приводного устройства 413 (фиг. 29), каковой клапан со своей стороны управляет доступом воздуха к противоположным концам цилиндра 417, причем поршень 415 в нем передвигается и несомое им зубчатое колесо 408 захватывает противоположную зубчатую рейку, так что все устройство подготовляется к очередному движению. При перемещении поршня 415 распределительный клапан 426 также действует в обратном направлении под влиянием рычага 427, так что при очередной подаче сжатого воздуха, обусловливаемой распределительным клапаном, положение приводного клапанного поршня 423 изменяется и воздух течет в противоположный конец цилиндра 414. Различные клапаны и присоединенные к ним части выпускают воздух через свои подводки, так что правильные моменты действия частей, приводимых сжатым воздухом, устанавливаются и управляются дроссельными клапанами.

Цилиндр со сжатым воздухом, в котором движется поршень 413, снабжен соответствующими средствами, при помощи которых поршень автоматически тормозится в момент приближения к концу своего хода, как показано на фиг. 12, 13, 14. Поступление сжатого воздуха через каналы 424 и 425 в цилиндр 414 управляется положением поршня 423 и клапанной коробки 422, вследствие чего устанавливается сообщение между источником М сжатого воздуха и каналами 424, 425. Эти каналы 424, 425 проложены в кожухе цилиндра 414 и сообщаются с каналами 433, 433а в крышках. Эти крышки снабжены запорными клапанами 434 (фиг. 14), допускающими поступление воздуха внутрь цилиндра, но препятствующими его выходу через канал 433. Выход воздуха через конец цилиндрической головки во время движения поршня является возможным через посредство нескольких выпускных каналов 435, устанавливающих сообщение между внутренностью цилиндра и каналами 424, 425, каковые отверстия расположены на определенных взаимных расстояниях на боковой стенке цилиндра, так что в момент, когда поршень 413 приближается к концу своего хода, она последовательно закрывает эти отверстия, вследствие чего общее поперечное сечение выхлопных каналов постепенно уменьшается. Некоторые из этих выхлопных отверстий 435 можно снабжать регулирующими иглами 436, что дает возможность регулировать выпуск воздуха, а тем самым и движение поршня.

Фиг. 12 и 14, на которых представлен мотор 414 стола с формами, показывают, что когда поршень 413 движется влево, воздух цилиндра может свободно вытекать через отверстие 435, через канал 425 и через соединенный с таковыми выпуск клапана 422. Очевидно, что воздух перед поршнем не может течь обратно через впускной канал 433а, так как запорный клапан 434 в этом канале так расположен на своем седле, что воздух по указанному направлению не может течь. Когда поршень приближается к концу своего хода, то он проходит над ближайшим выпускным отверстием 435, так что дальнейший выход воздуха может быть урегулирован или прекращен при посредстве регулируемых выпусков у конца цилиндра, каковое прекращение выхода воздуха тормозит движение поршня. Когда поршень переходит над вторым и дальнейшими отверстиями, то выпуск воздуха становится еще меньше, что еще больше способствует торможению движения поршня. Воздух, оставшийся между последним выхлопным отверстием и ближайшим, оказывается готовым к очередному повороту стола, притом у правого конца цилиндра 414. Когда зубчатка 408 соприкасается с рейкою 409, то рычаг 427 на зубчатой рейке поворачивает распределительный клапан 426, штанга 426а которого сочленена с рычагом, например, в месте 426b, вследствие чего сжатый воздух втекает из главного клапана 443. Главный клапан 443 может иметь любую подходящую конструкцию и подает воздух из двух раздельных, распределительных проводок 444, 445 (фиг. 29). При описываемом осуществлении машины главный клапан 443 является поршневым и снабжен поршневой штангой 446, работающей в закрытой клапанной коробке. Воздухопровод 447, получающий воздухиз любого пульсирующего источника, например, из не представленного на чертеже дозировочного устройства, присоединен к одному концу коробки главного клапана и передвигает вправо клапанный шпиндель 446, причем сжатый воздух вытекает из отверстия через проводку 445 к распределительному клапану 426, а из этого клапана поочередно в проводки 430 и 431, ведущие к противоположному концу коробки цилиндрического клапана, притом в зависимости от положения распределительного клапана. После того, как приведен в движение поршень 415, вследствие чего зубчатка 408 соприкасается с верхнею зубчатою резьбою, а распределительный клапан опущен, в проводке 431 господствует давление, а клапанная штанга 423 передвигается влево, и, поток сжатого воздуха направляется через отверстие 424 к правому концу цилиндра 414. Когда главный клапан 443 приведен в действие, то воздух течет в проводку 445 и одновременно через ответвление 445в, вследствие чего поршень 378, направляющий воронку и закрывающий мотор 127, приходит в действие, а часть 375 воронки поворачивает ее к форме, тогда как запор 110 приводится в рабочее положение над полостью подготовительной формы 14.

При передвижении главного распределительного клапана 432 в конце каждого хода ярма 411 зубчатых реек, с целью пропустить воздух через проводку 442, подается также и воздух, приводящий в действие мотор захватчика 310 (фиг. 11) и подающего поршня 450 (фиг. 29), работающего в цилиндре 451. При каждом поворотном движении машины эти моторы, равно как и моторы 417 и 414 для столов с формами, выполняют по одному движению.

Некоторые из моторов сжатого воздуха машины, например, мотор 92 всасывающего клапана, который вызывает всасывание в подготовительной форме на загрузочном пункте, мотор 164 для удаления горловых форм с подготовленного стекла в передаточном пункте и мотор 212 для полного закрывания окончательных форм в передаточном пункте и для открывания таковых на сдаточном пункте, Должны совершать полный круговорот во время каждого оборота стола с формами так, чтобы они находились в состоянии готовности, когда соответственные формы оказываются в рабочем положении. Так как эти части работают при конечном повороте стола, то ими можно управлять при посредстве главного распределительного клапана 432 и возратного клапана.

Возвратный клапан изображен на фиг. 15 и может быть поворотного типа. Он состоит из коробки, содержащей клапанный конус 461, и снабжен несколькими роликами 462. Клапан прикреплен в каком-либо легко доступном месте машины помощью консоли 463 (фиг. 6), так соединенной с цоколем машины, что для приведения в действие можно воспользоваться несколькими ребрами 464 стола с формами, лучше всего стола 10 с подготовительными формами. Клапанная коробка (фиг. 15 и 29) снабжена несколькими впусками 465, 466, через которые проходит сжатый воздух из проводок 441, 442, причем для управления использован главный распределительный клапан 432. Коробка снабжена далее парою противолежащих впускных отверстий 467, 468. Через отверстие 467 воздух входит в проводку 469 (фиг. 29), ведущую как к переднему концу цилиндра 164 отверстия горловых колец, чем достигается возвращение его поршня, так и к переднему концу цилиндра 212, закрывающего окончательные формы, вследствие чего его поршень возвращается. Впускное отверстие 468 в коробке клапана подает воздух в проводку 470, ведущую к противоположным концам цилиндров 164 и 212, вследствие чего происходит возвращение этих моторов. Ответвление 471 ведет к клапану 472 со всасывающим цилиндром, снабженному подвижным клапанным поршнем 473, возвращаемым через воздух, каковой поршень при своих противоположных положениях впускает сжатый воздух из проводки 471 в проводки 474, 475, ведущие к переднему и заднему концу цилиндра 92 (фиг. 16). Поршень 473 снабжен роликом 473а, соприкасающимся с ребром 464, вследствие чего клапан 472 остается соединенным с проводкой 474, когда столы с формами стоят неподвижно. Когда клапан находится в положении, изображенном на фиг. 16 и 26, то он впускает воздух в задний конец мотора 92 всасывающего клапана, вследствие чего всасывающий клапан 90 приближается к выдувательной головке 64, когда подготовительная форма стоит в загрузочном пункте.

Клапанный конус 461 возвратного клапана снабжен вверху и внизу поперечными каналами 476, 477, расположенными под прямым углом. Отверстие 476 соединяет впускное отверстие 465 с верхним концам вертикального канала 478 в противолежащей стенке коробки, соединенного с выпуском 488. Нижний конец 477 (фиг. 15) соединяет впуск 466 с нижним концом канала 478, ведущего к выпуску 468. Клапанный конус 461 снабжен также парой противолежащих продольных пазов 479, соединяющих впускное отверстие 465 с выпускным отверстием 467, равно как и второй парой пазов 480, соединяющих нижний впуск 466 с выпуском 467.

Предлагаемая машина работает, как это вытекает из предшествующего описания, следующим образом.

Когда машина закончила свой оборот и остановилась, то одна из пустых форм находится в загрузочном пункте. Главный воздушный клапан 432 (фиг. 29) приводится тогда в действие плечом 440 скобы 411, движущейся взад и вперед, приводного механизма, и подает сжатый воздух в проводку 442, что влечет за собою одновременное приведение в действие мотора, захватывающего готовое изделие приспособления, равно как и мотор 417, посредством которого зубчатое колесо 408 приводится в соприкосновение с зубчатой рейкой 409, вследствие чего приводится в действие распределяющий клапан 426 и возвращающий поршень 423 цилиндрического клапана 422, так что эти части занимают положение, изображенное на фиг. 26. Через проводку 442 течет тепер больше воздуха через возвратный клапан 460 в проводку 470, что приводит в действие мотор 164, так что горловые кольца освобождают на передаточном пункте подготовленное стеклянное изделие; мотор 212 закрывает форму, обхватывающую стекло, после того как горловые кольца были открыты. При переходе формы в рабочее положение ребро 464 подготовительной формы соприкасается с клапанным поршнем 473 всасывающего цилиндра 92, а всасывающая клапанная головка прикладывается к всасывающему отверстию комбинированной всасывающей и выдувательной головки у каждой из подготовительных форм. Питающее устройство F так построено, что оно подает порцию стекла как раз в момент, когда пустая форма подается к загрузочному пункту. Так как в момент введения загрузки в полости горловой формы и в полости подготовительной формы имеет место всасывание, то стекло быстро засасывается в горловой конец формы, благодаря чему образуются горлышко и отверстие бутылки вокруг предназначенного для этой цели шипа 67. Одновременно с подачею загрузки в форму регулирующий клапан питательного для стеклянной массы приспособления подает сжатый воздух в проводку 447, вследствие чего приходит в действие главный клапан и перемещается влево (фиг. 29). Это движение клапана обусловливает поступление сжатого воздуха из проводки М в проводку 445 и одновременно с этим приведение в действие мотора 378, так что воронка передвигается в положение, коаксиальное с формой; мотор 127 начинает действовать. Запор 110 поворачивается к форме, а распределительный клапан 426 получает воздух, так что он может течь через проводку 431, клапан 423 перемещается влево, а сжатый воздух выходит из отверстия М в клапанную коробку 422 через канал 424 и правый конец цилиндра 414. Поршень 413 передвигается влево и поворачивает стол с формами во время очередного движения. Во время вращения стола клапанный шпиндель 461 возвратного клапана 460 соприкасается с ребром 464 и совершает четверть оборота, так что с целью возвращения главного клапана 443 сжатый воздух течет через проводку 469, причем горловая цапфа освобождает мотор 164 и мотор 213; закрывающей окончательной формы.

После того, как предварительная форма получила достаточное количество стекла в загрузочном пункте, а горлышко и отверстие бутылки образовались под действием всасывания в горловой форме, и служащий для этой цели шип удален, происходит передача формы к следующему месту остановки. Запорное приспособление 110, как это уже было описано выше, прикладывается к верхнему концу формы со стеклом, находящейся в загрузочном пункте. Когда форма покидает этот пункт, то ролик 128 проходит под кривой поверхностью 129 и прочно удерживает приспособление 110 на форме. При дальнейшем передвижении формы цапфа 68а на горловом штифте 65 заходит в криволинейную направляющую 85 и оттягивается из полости горловой формы, так что сжатый воздух может течь из распределительного клапана 140 через каналы 136, 137 в полость горловой формы, а воздух входит в отверстие подготовленной бутылки и выдувает ее в форме. Продолжительность выдувания может быть желательным образом регулирована и согласована с особенностями изготовляемого полого стеклянного изделия. Для этого регулирования служат упорные штифты 156b, и 156с в опоре. Этот процесс продолжается, пока подготовленная форма не покинет место второй остановки В. Когда форма покинула это место, то ролик 55 на штифте 51, блокирующем форму, соприкасается с кулачком 56 и вытягивает блокировочный штифт 51 из его седла 54, так что опора 24 формы может быть повернута, когда зубчатые колеса 41 захватывают зубчатую рейку 42, вследствие чего формы поворачиваются в такое положение, при котором горлышко оказывается вверху, причем одновременно происходит передвижение из места В к месту С.

Когда остановка С покинута, то ролик 63а ярма 29 подготовительной формы попадает на поверхность 38 кривой поверхности 34 и открывает формы, приближающиеся к месту остановки D, так что подготовленное стекло остается висеть на одних только горловых формах. Во время этого движения подготовленное стекло движется по направлению, подводящему его к также движущимся окончательным формам, которые постепенно закрываются, обхватывая при этом стекло, так что в момент, когда достигнуто место остановки D, стекло висит на горловых формах и почти вполне заключено в окончательных формах. Так как цилиндр 164, открывающий горловые формы, и цилиндр 212, закрывающий окончательные формы, приводятся в действие главным клапаном 423 так, как описано выше, во время остановки в этом месте, то цилиндр, открывающий горловые формы, вступает в действие несколько раньше, нежели цилиндр, закрывающий окончательные формы, что дает возможность избежать нежелательных механических воздействий на горлышко стекла.

Во время передвижения окончательной формы вместе с заключенным в ней подготовленным стеклом из места D к месту Е выдувательная головка или сопло опускается на форму под действием рычага 248, управляемого кулачком 255.

Когда температура подготовленного стекла станет совершенно равномерной, а внешняя поверхность стекла, остывшая и ставшая твердой вследствие соприкосновения с подготовительной формой, опять нагреется в достаточной степени, то необходимо открыть клапан и впустить сжатый воздух в надлежащем количестве и под необходимым давлением (фиг. 2, 4) в стекло, находящееся в окончательной форме. Момент, когда этот процесс начинается, устанавливается при помощи регулирования клапана 270 на опоре 271, причем ролик 286 клапана 270 находит на поверхность 295 и 287. Продолжительность этого окончательного выдувания можно устанавливать по желанию, и оно происходит во время передвижения формы к сдаточному пункту, в зависимости от установки зажимного плеча 291; выдувание лучше всего продолжать как можно дольше, чтобы бутылка могла надлежащим образом осесть и охладиться и самостоятельно без внешней опоры стоять.

Когда окончательная форма вместе с совершенно готовой бутылкой приближается к сдаточному пункту 11, где происходит выгрузка (фиг. 2), то форма постепенно открывается, причем ролик 206 набегает на выдающуюся часть кулачка или изогнутой поверхности 208, так что горлышко бутылки освобождается и оно может быть увлекаемо захватывающим приспособлением 310. Когда захватчик обнял бутылку, то форма совершенно раскрывается под действием коленчатого рычага 296, приводимого в действие цилиндром 212 (фиг. 5), управляющим открыванием и закрыванием форм, так что при очередном движении стола с формами захватывающее приспособление движется синхронно со столом, увлекает бутылку и кладет ее на транспортирующее устройство.