Изобретение относится к металлургии, а именно к способам разливки стали в изложницы с использованием защитных и экзотермических смесей.

Цель изобретения - повьшение выхода годного металла.

В табл.1 приведены значения тепло- физических характеристик использованных при реализации предлагаемого спо-т соба зольно-графитовой смеси и экзотермических материалов.

Расход экзотермического материала при заданном расходе зольно-графитовой смеси зависит не только от тепло- физических свойств используемых смесей, но и от конструктивных параметров слитка, а именно от отношения высоты слитка к его диаметру. При

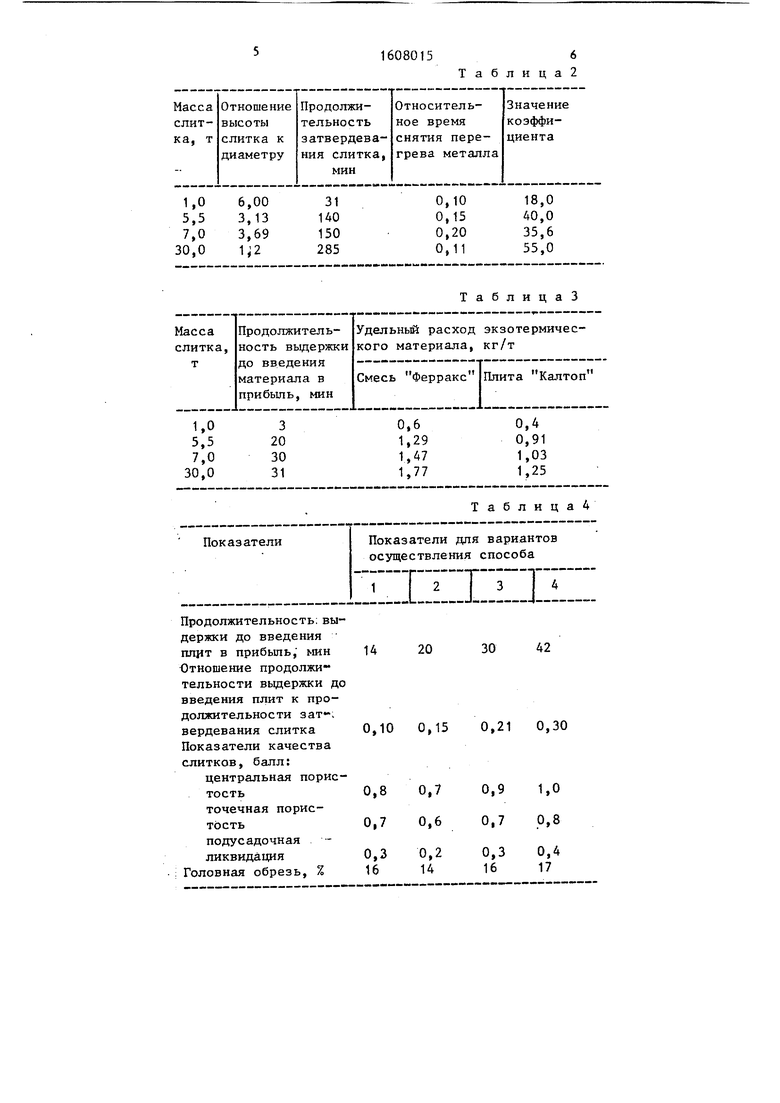

изменении этого отношения от 1 до 6 значения коэффициента в формуле для определения расхода экзотермического материала находятся в пределах 18-57. В табл.2 приведены данные по параметрам слитков и значения указанного коэффициента дпя этих параметров.

Для утепления прибылей слитков с промежуточными значениями отношения высоты к диаметру значения коэффициента подбираются линейным интерполированием данных табл.2.

В табл.3 представлены расчетные данные по расходу экзотермических материалов при изготовлении слитков различной массы.

О5

О

оо

о

ел

Металл в прибыли перед вводом экзотермического материапа имел температуру 1780-1850 К.

В табл.4 приведены варианты реализации предложенного способа при изготовлении слитка массой 5,5 т из подшипниковой стали с использованием плит Калтоп, вводимых в прибыль спустя различные промежутки времени. Расход зольно-графитовой смеси составлял 2,8-2,9 кг/т, а плит Калтоп 0,91 кг/т.

Из данных табл.4 следует, что показатели качества слитков, изготовленных предлагаемым способом, имеют повышенные значения. При этом слитки имеют минимальную головную обрезь.

Таким образом, реализация предложенного способа показала, что задержка подачи экзотермического материала в прибыль после окончания заливки обеспечивает при оптимальном расходе материала повьппение выхода годного металла.

Формула изобретения

Способ сифонной разливки стали, включающий заполнение изложницы металлом под слоем зольно-графитовой смеси и последующую подачу, в прибьть

5

экзотермического материала, отличающийся тем, что, с целью повышения выхода годного металла, в качестве экзотермического материала используют смесь типа Ферракс или плиту Калтоп, которьпЧ подают на зеркало металла прибьши спустя 0,1- 0,3 продолжительности полного затвер- Q девания слитка, при этом удельньй расход экзотермического материала определяют по формуле

j,(18-57).2ill2 :P,

где (Uj, (К - соответственно удельные расходы экзотермического материала и зольно-графитовой смеси, кг/т;

Т - температура жидкой стали в прибыли. К;

Tg - температура воспламенения экзотермического матери- Ила, К;

Л - удельная теплопроводность зольно-графитовой смеси, кДж/М С К;

ро удельная насыпная масса зольно-графитовой смеси, кг/м ;

0 cj - теплотворная способность Э1СЗ.Отермического материала, кДж/кг.

0

5

/

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УТЕПЛЕНИЯ ВЕРХНЕЙ ЧАСТИ СТАЛЬНОГО СЛИТКА | 1992 |

|

RU2027539C1 |

| Способ производства стальных слитков | 1988 |

|

SU1666266A1 |

| Способ утепления слитков | 1988 |

|

SU1614891A1 |

| Экзотермическая смесь для утепления головной части слитка при разливке сталей и сплавов | 1979 |

|

SU856649A1 |

| Способ производства слитков коррозионно-стойких титансодержащих сталей | 1989 |

|

SU1713722A1 |

| Экзотермическая смесь для утепления головной части слитка при разливке сталей и сплавов | 2022 |

|

RU2773977C1 |

| Экзотермическая смесь | 1985 |

|

SU1447540A1 |

| Способ получения слитков спокойной стали и устройство для его осуществления | 1990 |

|

SU1792795A1 |

| ЭКЗОТЕРМИЧЕСКИЙ МАТЕРИАЛ ДЛЯ УТЕПЛЕНИЯ ГОЛОВНОЙ ЧАСТИ СЛИТКА СПОКОЙНОЙ СТАЛИ | 1990 |

|

RU2007258C1 |

| Способ получения слитков спокойной стали | 1989 |

|

SU1740115A1 |

Изобретение относится к металлургии, а именно к способам разливки стали в изложницы с использованием защитных и экзотермических смесей. Цель изобретения - повышение выхода годного металла. Экзотермический материал типа смеси "Ферракс" или плиты "Калтоп" подают на зеркало металла прибыли спустя 0,1-0,3 продолжительности полного затвердевания слитка. Расход экзотермического материала определяется по формуле и зависит от теплофизических характеристик применяемых смесей и конструктивных параметров слитков. Способ обеспечивает получение слитков с минимальным количеством дефектов усадочного происхождения и величиной головной обрези в пределах 14-17%. 4 табл.

Удельная теплопроводность, кДж/м.с. кг Удельная насыпная масса, кг/м Температура воспламенения, К Теплотворная способность, кДж/кг

Т а б л и ц а 1

1090 3100

1200 3000

Продолжительность: выдержки до введения плит в прибыль; шн Отношение продолжительности выдержки до введения плит к продолжительностивердевания слитка Показатели качества слитков, балл:

центральная пористостьточечная пористостьподусадочная

ликвидация : Головная обрезь, %

30

42

14 20

0,10 0,15 0,21 0,30

1,0 0,8

0,4 17

Авторы

Даты

1990-11-23—Публикация

1987-12-21—Подача