1

(21)4366026/23-05 (22)22.10.87 (46)23.11.90. Бюл. №43 (75) В.Н.Хомяков

(53)678.057.32(088.8)

(56)Патент Франции N; 2093483, кл. В 29 F 3/02, опублик. 1972.

Патент СССР N; 1190979, кл. В 29 С 47/40, 1979.

(54)ДВУХЧЕРВЯЧНАЯ МАШИНА ДЛЯ ПЕРЕРАБОТКИ ВЫСОКОВЯЗКИХ ПОЛИМЕРОВ

(57)Изобретение может быть использовано на заводах резинотехнических изделий. Цель изобретения - повышение производительности машины и снижение энергоемкости при переработке фторкаучуковых смесей. Двухчервячная машина содержит материальный цилиндр с фильерой и разделительными гребнями. В материальном цилиндре расположены конические взаимозацепляющиеся червяки, выполненные каждый с основной и прилегающей к ней с двух сторон дополнительными нарезками. Машина снабжена диафрагмой, размещенной между торцами червяков и фильерой. На дополнительных нарезках выполнены уравнительные скосы. В цилиндре на разделительном гребне имеется на- клонный врез с цилиндрическ ой поверхностью. Проходное отверстие диафрагмы расположено соосно с отверстием фильеры и отверстием наклонного вреза на его выходном конце, смещенным относительно продольной оси червяков. Уравнительные скосы имеют максимальную ширину в начале витка на его большем диаметре и нулевое значение ширины в конце витка на малом диаметре. Диафрагма снабжена запорными шайбами с установленными винтами, закрытыми от попадания материала закладными крышками. При работе резко выраженный валковый эффект благодаря использованию нарезки с дополнительными витками, циркуляции материала через винтовые каналы нарезки создает концентрированную на малой длине червяков интенсивную обработку, что обеспечивает кратковременный нагрев и гомогенизацию материала. 3 з.п. ф-лы, 7 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ РЕЗИНОВЫХ СМЕСЕЙ ЭКСТРУЗИЕЙ, СДВИГОВАЯ ВАЛКОВАЯ ГОЛОВКА И ЭКСТРУДЕР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2053123C1 |

| Экструдер для переработки полимерных материалов | 1987 |

|

SU1512793A2 |

| СПОСОБ ПЕРЕРАБОТКИ РЕЗИНОВЫХ СМЕСЕЙ ЭКСТРУЗИЕЙ И ЭКСТРУДЕР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2077982C1 |

| ДВУХШНЕКОВЫЙ ЭКСТРУДЕР (ВАРИАНТЫ) | 2000 |

|

RU2172246C1 |

| Червячная машина для переработки полимерных материалов | 1976 |

|

SU686892A1 |

| Червячная машина для полимерных материалов | 1980 |

|

SU937205A1 |

| Двухчервячный экструдер для переработки полимеров | 1987 |

|

SU1502385A1 |

| Экструдер для полимерных материалов | 1991 |

|

SU1821390A1 |

| УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ ВУЛКАНИЗОВАННОЙ РЕЗИНЫ | 1993 |

|

RU2083364C1 |

| Двухчервячный экструдер для переработки пластмасс | 1980 |

|

SU937204A1 |

Изобретение может быть использовано на заводах резинотехнических изделий. Цель изобретения - повышение производительности машины и снижение энергоемкости при переработке фторкаучуковых смесей. Двухчервячная машина содержит материальный цилиндр с фильерой и разделительными гребнями. В материальном цилиндре расположены конические взаимозацепляющиеся червяки, выполненные каждый с основной и прилегающей к ней с двух сторон дополнительными нарезками. Машина снабжена диафрагмой, размещенной между торцами червяков и фильерой. На дополнительных нарезках выполнены уравнительные скосы. В цилиндре на разделительном гребне имеется наклонный врез с цилиндрической поверхностью. Проходное отверстие диафрагмы расположено соосно с отверстием фильеры и отверстием наклонного вреза на его выходном конце, смещенным относительно продольной оси червяков. Уравнительные скосы имеют максимальную ширину в начале витка на его большем диаметре и нулевое значением ширины в конце витка на малом диаметре. Диафрагма снабжена запорными шайбами с установочными винтами, закрытыми от попадания материала закладными крышками. При работе резко выраженный валковый эффект благодаря использованию нарезки с дополнительными витками, циркуляции материала через винтовые каналы нарезки создает концентрированную на малой длине червяков интенсивную обработку, что обеспечивает кратковременный нагрев и гомогенизацию материала. 3 з.п.ф-лы, 7 ил.

Изобретение относится к переработке полимерных материалов и может быть использовано на заводах резинотехнических изделий для переработки фторкаучуковых смесей.

Цель изобретения - повышение производительности машины и снижение энергоемкости при переработке фторкаучуковых смесей.

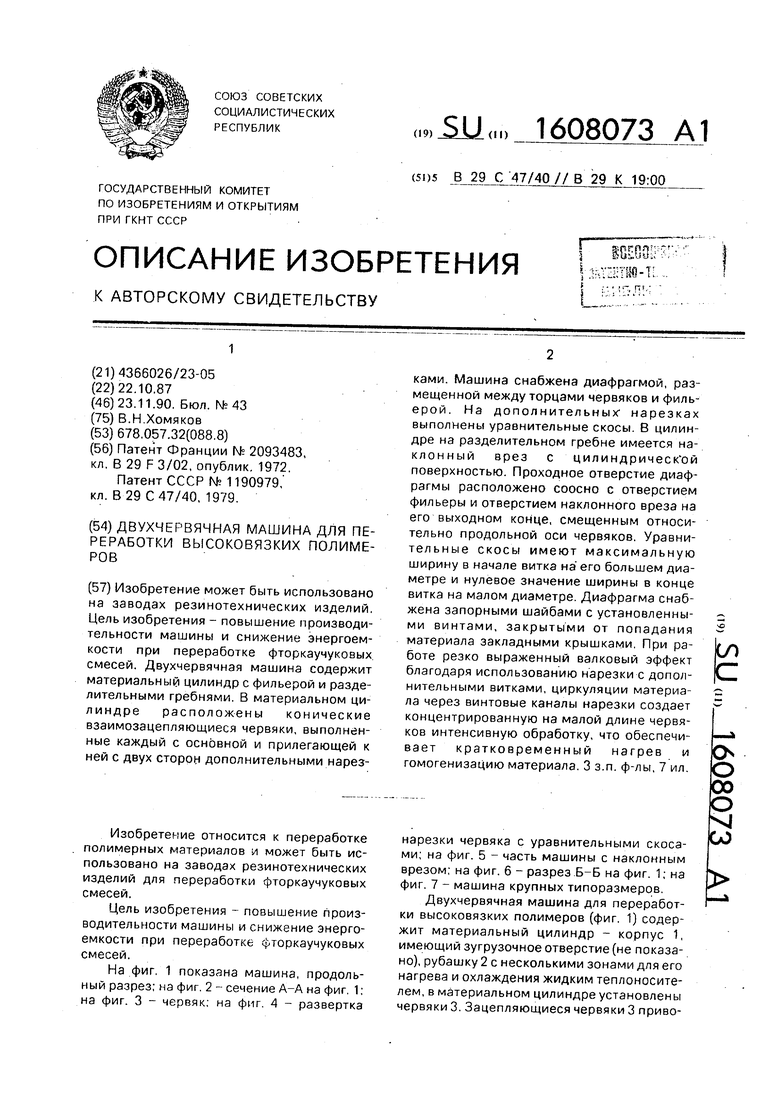

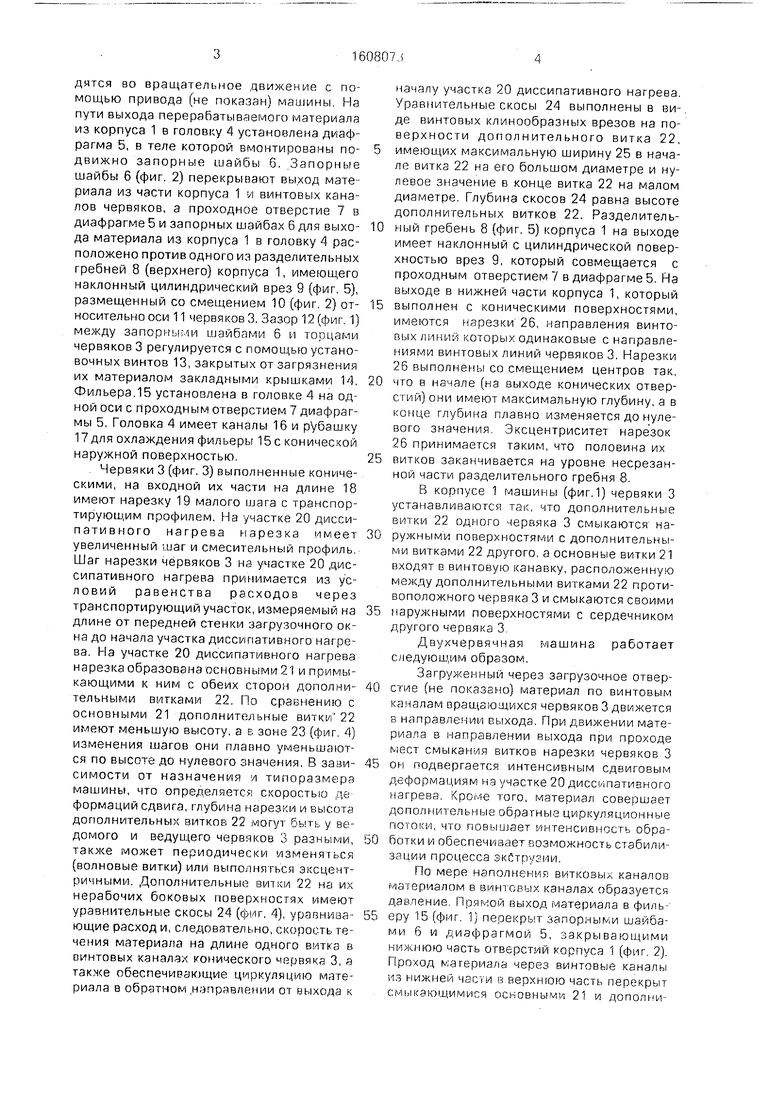

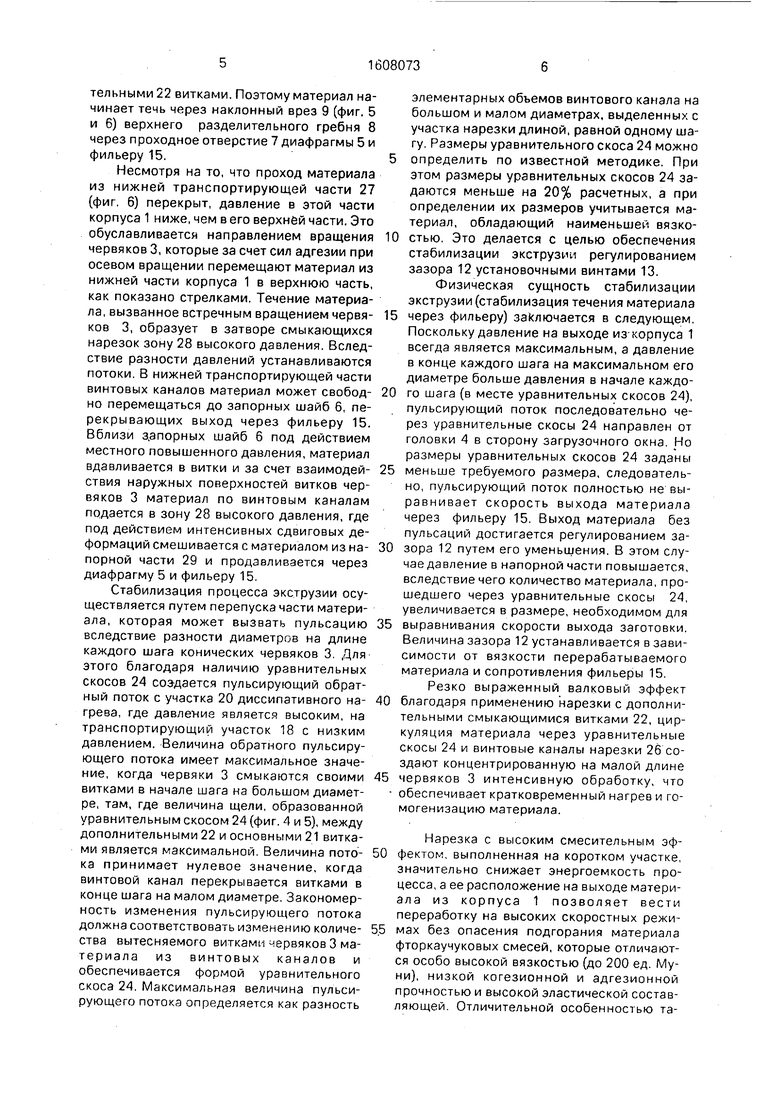

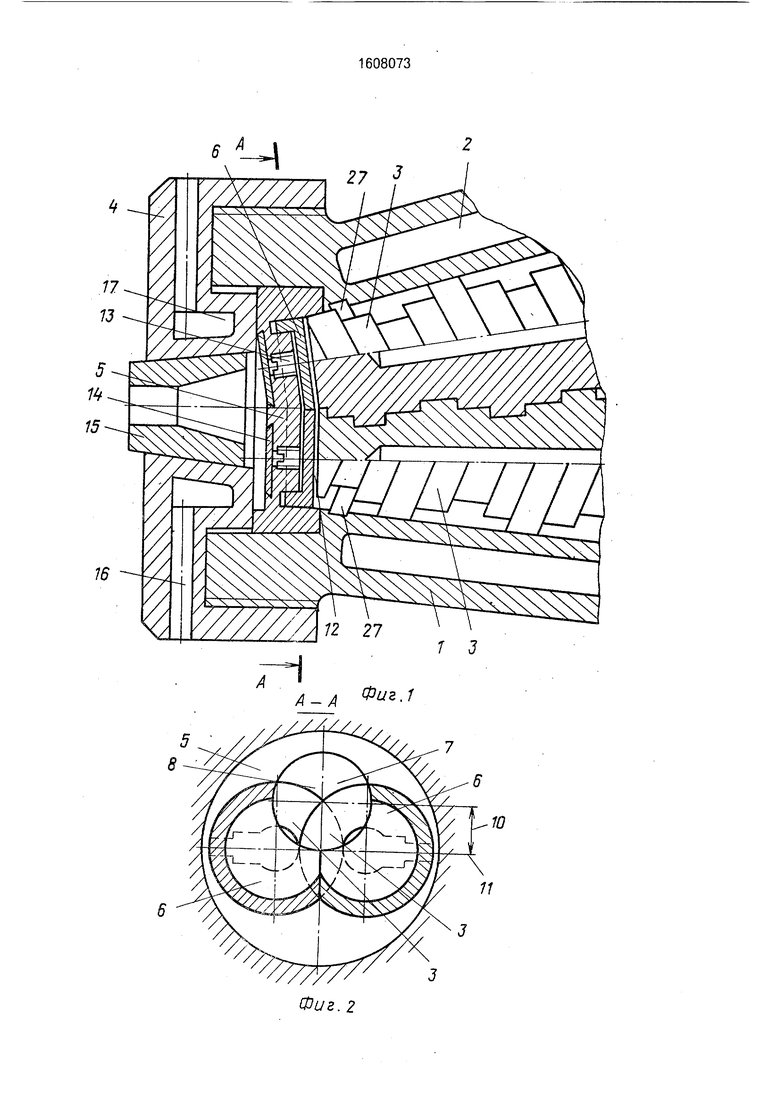

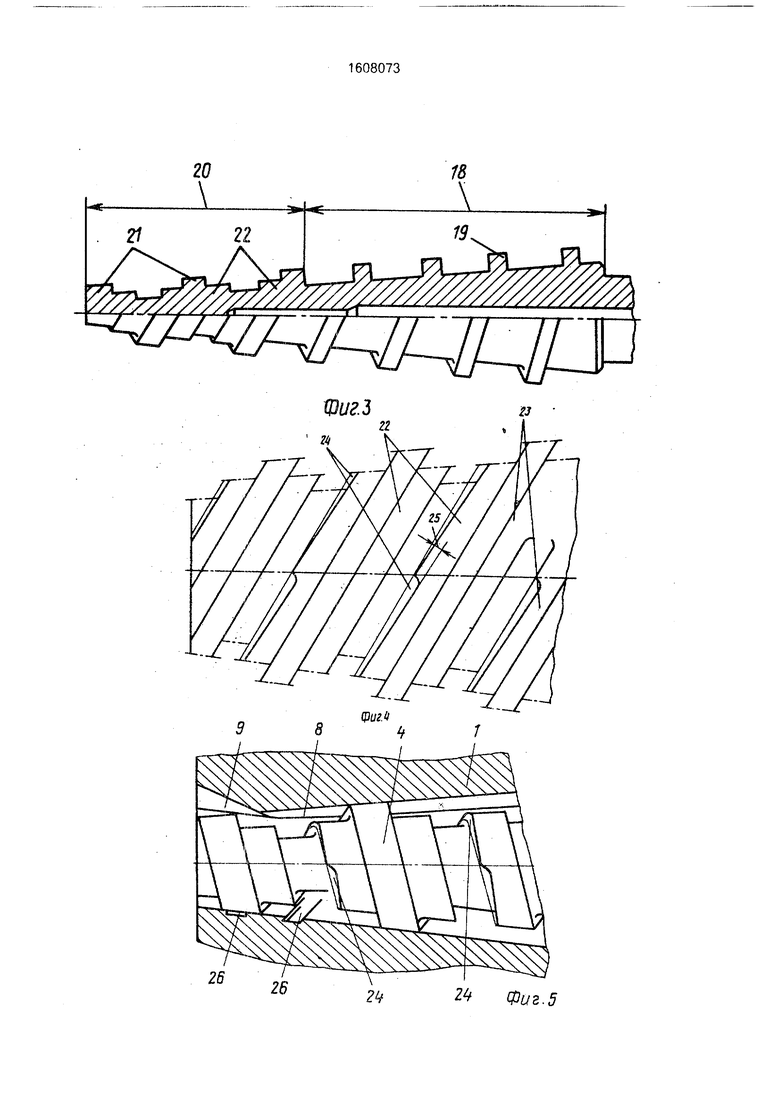

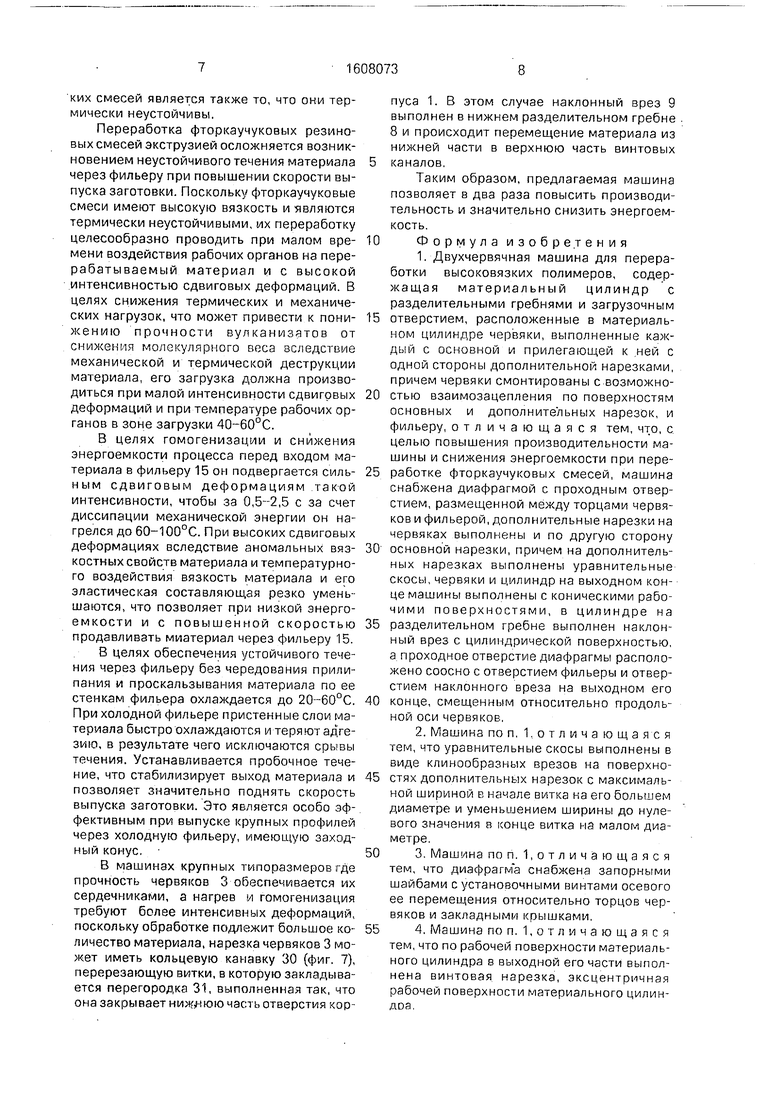

На фиг. 1 показана машина, продольный разрез; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - червяк: на фиг. 4 - развертка

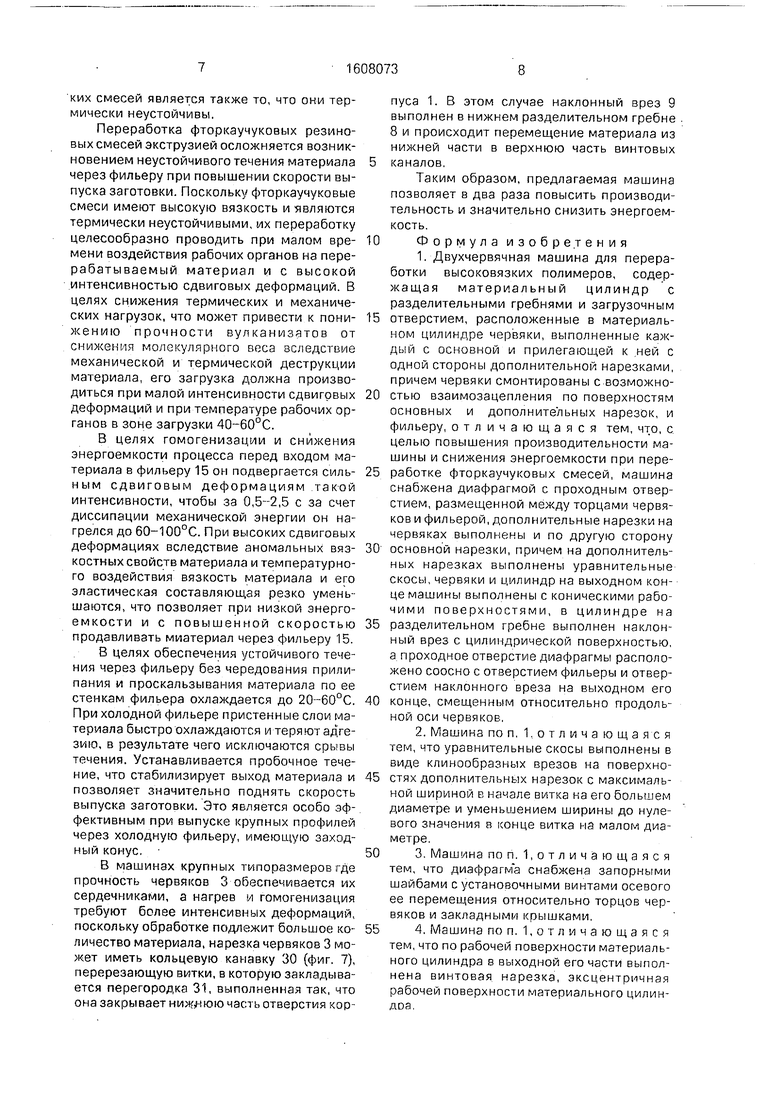

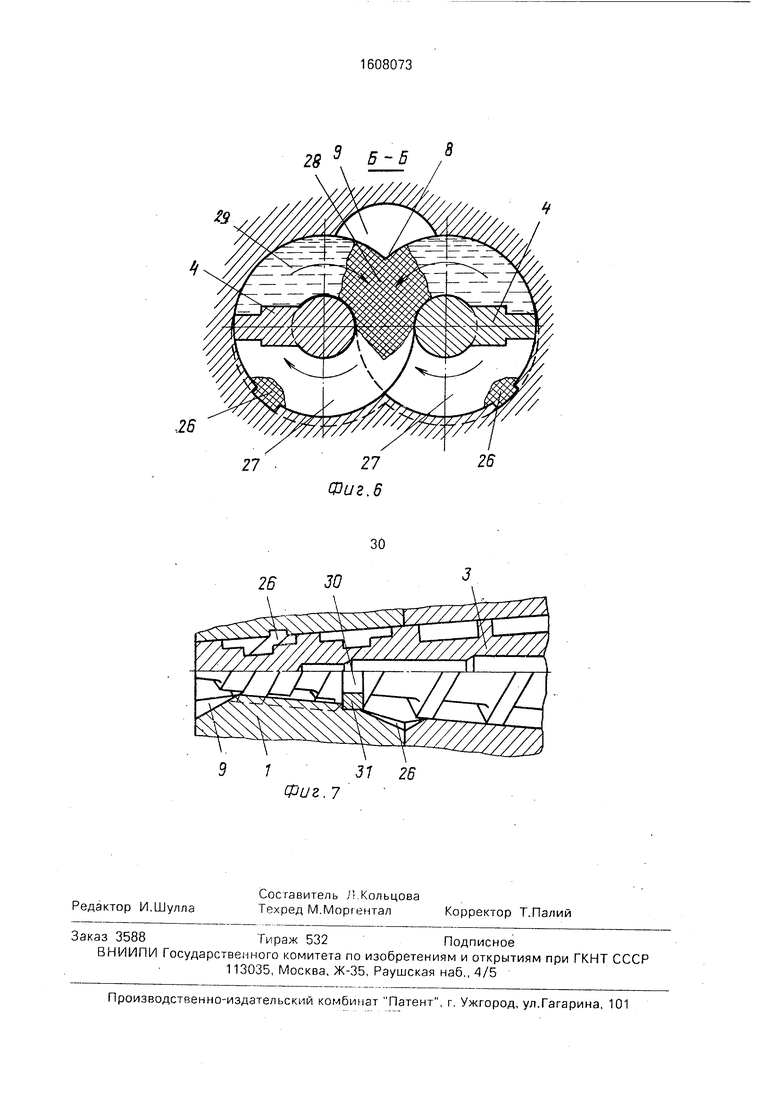

нарезки червяка с уравнительными скосами: на фиг. 5 - часть машины с наклонным врезом: на фиг. 6 - разрез Б-Б на фиг. 1: на фиг. 7 - машина крупных типоразмеров.

Двухчервячная машина для переработки высоковязких полимеров (фиг. 1) содержит материальный цилиндр - корпус 1, имеющий зугрузочное отверстие (не показано), рубашку 2 с несколькими зонами для его нагрева и охлаждения жидким теплоносителем, в материальном цилиндре установлены червяки 3. Зацепляющиеся червяки 3 приводятся во вращательное движение с помощью привода (не показан) машины. На пути выхода перерабатываемого материала из корпуса 1 в головку 4 установлена диафрагма 5, в теле которой вмонтированы подвижно запорные шайбы 6. .Запорные шайбы 6 (фиг. 2) перекрывают выход материала из части корпуса 1 -л винтовых каналов червяков, а проходное отверстие 7 в диафрагме 5 и запорных шайбах 6 для выхода материала из корпуса 1 в головку 4 расположено против одного из разделительных гребней 8 (верхнего) корпуса 1, имеюш,его наклонный цилиндрический врез 9 (фиг. 5), размещенный со смещением 10 (фиг. 2) относительно оси 11 червяков 3. Зазор 12 (фиг, 1) между запорными шайбами 6 и торцами червяков 3 регулируется с помощью установочных винтов 13, закрытых от загрязнения их материалом закладными крышками 14. Фильера.15 установлена в головке 4 на одной оси с Проходным отверстием 7 диафрагмы 5. Головка 4 имеет каналы 16 и рУбашку 17для охлаждения фильеры 15с конической наружной поверхностью.

Червяки 3 (фиг. 3) выполненные коническими, на входной их части на длине 18 имеют нарезку 19 малого шага с транспор- тируюш,им профилем. На участке 20 дисси- пативного нагрева нарезка имеет увеличенный шаг и смесительный профиль. Шаг нарезки червяков 3 на участке 20 дис- сипативного нагрева принимается из условий равенства расходов через транспортирующий участок, измеряемый на длине от передней стенки загрузочного окна до начала участка диссипативного нагрева. На участке 20 диссипативного нагрева нарезка образована основными 21 и примыкающими к ним с обеих сторон дополнительными витками 22. По сравнению с основными 21 дополнительные витки 22 имеют меньшую высоту, а Б зоне 23 (фиг. 4) изменения шагов они плавно уменьшаются по высоте до нулевого значения. В зависимости от назначения л типоразмера машины, что определяется скоростью де формаций сдвига, глубина нарезки и высота дополнительных витков 22 могут быть у ведомого и ведущего червяков 3 разными, также может периодически изменяться (волновые витки) или выполняться эксцентричными. Дополнительные витки 22 на их нерабочих боковых поверхностях имеют уравнительные скосы 24 (фиг. 4), уравнивающие расход и, следовательно, скорость течения материала на длине одного витка в винтовых каналах конического червяка 3, а также обеспечивающие циркуляцию материала в обратном .направлении от выхода к

началу участка 20 диссипативного нагрева. Уравнительные скосы 24 выполнены в виде винтовых клинообразных врезов на поверхности дополнительного витка 22, 5 имеющих максимальную ширину 25 в начале витка 22 на его большом диаметре и нулевое значение в конце витка 22 на малом диаметре. Глубина скосов 24 равна высоте дополнительных витков 22. Разделитель- 10 ный гребень 8 (. 5) корпуса 1 на выходе имеет наклонный с цилиндрической поверхностью врез 9, который совмещается с проходным отверстием 7 в диафрагме 5. На выходе в нижней части ко.рпуса 1, который 15 выполнен с коническими поверхностями, имеются нарезки 26, направления винтовых линий которых одинаковые с направлениями винтовых линий червяков 3. Нарезки 26 выполнены со смещением центров так, 0 что в начале (на выходе конических отверстий) они имеют максимальную глубину, а в конце глубина плавно изменяется до нулевого значения. Эксцентриситет нарезок 26 принимается таким, что половина их 5 витков заканчивается на уровне несрезанной части разделительного гребня 8.

В корпусе 1 машины (фиг.1) червяки 3 устанавливаются так, что дополнительнь е витки 22 одного червяка 3 смыкаются на- 0 ружными поверхностями с дополнительными витками 22 другого, а основные витки 21 входят в винтовую канавку, расположенну.ю между дополнительными витками 22 противоположного червяка 3 и смыкаются своими 5 наружными поверхностями с сердечником другого червяка 3,

Двухчервячная машина работает следуюш.им образом.

Загруженный через загрузочное отвер- 0 стие (не показано) материал по винтовым каналам вращающихся червяков 3 движется в направлении выхода. При движении материала в направлении выхода при проходе мест смыкания витков нарезки червяков 3 5 он подвергается интенсивным сдвиговым деформациям на участке 20 диссипативного нагрева. Кроме того, материал совершает дополнительные обратные циркуляционные потоки, что noBbiujaeT /(нтенсивность обра- 0 ботки и обеспечивает возможность стабилизации процесса экструзии.

По мере наполнения витковых каналов материалом в винтовых каналах образуется давление. выход материала в филь- 5 еру 15 (фиг. 1) перекрыт за,порными шайбами 6 и диафрагмой 5, закрывающими нижнюю часть отверстий корпуса 1 (фиг. 2). Проход ;агериала через винтовые каналы из нижней части в верхнюю часть перекрыт смыкающимися основными 21 и дополнительными 22 витками. Поэтому материал начинает течь через наклонный врез 9 (фиг. 5 и 6) верхнего разделительного гребня 8 через проходное отверстие 7 диафрагмы 5 и фильеру 15.

Несмотря на то, что проход материала из нижней транспортирующей части 27 (фиг. 6) перекрыт, давление в этой части корпуса 1 ниже, чем в его верхней части. Это обуславливается направлением вращения червяков 3, которые за счет сил адгезии при осевом вращении перемещают материал из нижней части корпуса 1 в верхнюю часть, как показано стрелками. Течение материала, вызванное встречным вращением червяков 3, образует в затворе смыкающихся нарезок зону 28 высокого давления. Вследствие разности давлений устанавливаются потоки. В нижней транспортирующей части винтовых каналов материал может свободно перемещаться до запорных шайб б, перекрывающих выход через фильеру 15. Вблизи з.апорных шайб 6 под действием местного повышенного давления, материал вдавливается в витки и за счет взаимодействия наружных поверхностей витков червяков 3 материал по винтовым каналам подается в зону 28 высокого давления, где под действием интенсивных сдвиговых деформаций смешивается с материалом из напорной части 29 и продавливается через диафрагму 5 и фильеру 15.

Стабилизация процесса экструзии осуществляется путем перепуска части материала, которая может вызвать пульсацию вследствие разности диаметров на длине каждого шага конических червяков 3. Для этого благодаря наличию уравнительных скосов 24 создается пульсирующий обратный поток с участка 20 диссипативного нагрева, где давление является высоким, на транспортирующий участок 18 с низким давлением. Величина обратного пульсирующего потока имеет максимальное значение, когда червяки 3 смыкаются своими витками в начале шага на большом диаметре, там, где величина щели, образованной уравнительным скосом 24 (фиг. 4 и 5), между дополнительными 22 и основными 21 витками является максимальной. Величина потока принимает нулевое значение, когда винтовой канал перекрывается витками в конце шага на малом диаметре. Закономерность изменения пульсирующего потока должна соответствовать изменению количества вытесняемого витками червяков 3 материала из винтовых каналов и обеспечивается формой уравнительного скоса 24. Максимальная величина пульсирующего потока определяется как разность

элементарных объемов винтового канала на большом и малом диаметрах, выделенных с участка нарезки длиной, равной одному шагу. Размеры уравнительного скоса 24 можно 5 определить по известной методике. При этом размеры уравнительных скосов 24 задаются меньше на 20% расчетных, а при определении их размеров учитывается материал, обладающий наименьшей вязко- 10 стью. Это делается с целью обеспечения стабилизации экструзии регулированием зазора 12 установочными винтами 13.

Физическая сущность стабилизации экструзии (стабилизация течения материала 15 через фильеру) зakлючaeтcя в следующем. Поскольку давление на выходе из корпуса 1 всегда является максимальным, а давление в конце каждого шага на максимальном его диаметре больше давления в начале каждо- 20 го шага (в месте уравнительных скосов 24), пульсирующий поток последовательно через уравнительные скосы 24 направлен от головки 4 в сторону загрузочного окна. Но размеры уравнительных скосов 24 заданы 25 меньше требуемого размера, следовательно, пульсирующий поток полностью не выравнивает скорость выхода материала через фильеру 15. Выход материала без пульсаций достигается регулированием за- 30 зора 12 путем его уменьщения. В этом случае давление в напорной части повышается, вследствие чего количество материала, прошедшего через уравнительные скосы 24, увеличивается в размере, необходимом для 5 выравнивания скорости выхода заготовки. Величина зазора 12 устанавливается в зависимости от вязкости перерабатываемого материала и сопротивления фильеры 15.

Резко выраженный валковый эффект 0 благодаря применению нарезки с дополнительными смыкающимися витками 22, циркуляция материала через уравнительные скосы 24 и винтовые каналы нарезки 26 создают концентрированную на малой длине 5 червяков 3 интенсивную обработку, что обеспечивает кратковременный нагрев и гомогенизацию материала.

Нарезка с высоким смесительным эф- фактом, выполненная на коротком участке, значительно снижает энергоемкость процесса, а ее расположение на выходе матери- ала из корпуса 1 позволяет вести переработку на высоких скоростных режи- мах без опасения подгорания материала фторкаучуковых смесей, которые отличаются особо высокой вязкостью (до 200 ед. Му- ни), низкой когезионной и адгезионной прочностью и высокой эластической составяющей. Отличительной особенностью та ких смесей является также то, что они термически неустойчивы.

Переработка фторкаучуковых резиновых смесей экструзией осложняется возникновением неустойчивого течения материала через фильеру при повышении скорости выпуска заготовки. Поскольку фторкаучуковые смеси имеют высокую вязкость и являются термически неустойчивыми, их переработку целесообразно проводить при малом времени воздействия рабочих органов на пере- рабатываемый материал и с высокой интенсивностью сдвиговых деформаций. В целях снижения термических и механических нагрузок, что может привести к понижению прочности вулканизатов от снижения молекулярного веса вследствие механической и термической деструкции материала, его загрузка должна производиться при малой интенсивности сдвиговых деформаций и при температуре рабочих органов в зоне загрузки 40-60°С.

В целях гомогенизации и снижения энергоемкости процесса перед входом материала в фильеру 15 он подвергается силь- ным сдвиговым деформациям такой интенсивности, чтобы за 0,5-2,5 с за счет диссипации механической энергии он нагрелся до 60-100°С. При высоких сдвиговых деформациях вследствие аномальных вязкостных свойств материала и температурного воздействия вязкость материала и его эластическая составляющая резко уменьшаются, что позволяет при низкой энергоемкости и с повышенной скоростью продавливать миатериал через фильеру 15.

В целях обеспечения устойчивого течения через фильеру без чередования прилипания и проскальзывания материала по ее стенкам фильера охлаждается до 20-60°С. При холодной фильере пристенные слои материала быстро охлаждаются и теряют адгезию, в результате чего исключаются срывы течения. Устанавливается пробочное течение, что стабилизирует выход материала и позволяет значительно поднять скорость выпуска заготовки. Это является особо эффективным при выпуске крупных профилей через холодную фильеру, имеющую заход- ный конус.

В машинах крупных типоразмеров гДе прочность червяков 3 обеспечивается их сердечниками, а нагрев и гомогенизация требуют более интенсивных деформаций, поскольку обработке подлежит большое количество материала, нарезка червяков 3 может иметь кольцевую канавку 30 (фиг. 7), перерезающую витки, в которую закладывается перегородка 31, выполненная так, что она закрывает часть отверстия корпуса 1. В этом случае наклонный врез 9 выполнен в нижнем разделительном гребне 8 и происходит перемещение материала из нижней части в верхнюю часть винтовых

каналов.

Таким образом, предлагаемая машина позволяет в два раза повысить производительность и значительно снизить энергоемкость.

0 Формула изобретения

5 отверстием, расположенные в материальном цилиндре червяки, выполненные каждый с основной и прилегающей к .ней с одной стороны дополнительной нарезками, причем червяки смонтированы с возможно0 стью взаимозацепления по поверхностям основных и дополнительных нарезок, и фильеру, отличающаяся тем, что, с целью повышения производительности машины и снижения энергоемкости при пере5 работке фторкаучуковых смесей, машина снабжена диафрагмой с проходным отверстием, размещенной между торцами червяков и фильерой, дополнительные нарезки на червяках выполнены и по другую сторону

0 основной нарезки, причем на дополнительных нарезках выполнены уравнительные скосы, червяки и цилиндр на выходном конце машины выполнены с коническими рабочими поверхностями, в цилиндре на

5 разделительном гребне выполнен наклонный врез с цилиндрической поверхностью, а проходное отверстие диафрагмы расположено соосно с отверстием фильеры и отверстием наклонного вреза на выходном его

0 конце, смещенным относительно продольной оси червяков,

0 3. Машина по п. 1, о т л и ч а ю щ а я с я тем, что диафрагм а снабжена запорными шайбами с установочными винтами осевого ее перемещения относительно торцов червяков и закладными крышками.

5 4. Машина по п. 1,отличающаяся тем, что по рабочей поверхности материального цилиндра в выходной его части выполнена винтовая нарезка, эксцентричная рабочей поверхности материального цилин- доа,

16

7-

A

A-A г.Г

Фиг. 2

1 J

7f

26

26

2 Фиг. 5

С9

27

Авторы

Даты

1990-11-23—Публикация

1987-10-22—Подача