Изобретение относится к области переработки полимерных материалов и может использоваться на заводах РТИ (резинотехнических изделий) и шинных заводах.

Целью изобретения является увеличение производительности переработки при снижении энергоемкости экструдера за счет повышения эффективности дегазации материала и безнапорной подачи материала в средства измельчения.

На фиг, 1 показан схематично разрез экструдера; на фиг. 2 - зона вакуумирова- ния; на фиг. 3 - конструкция верхнего неподвижного кольца; на фиг, 4 - конструкция нижнего неподвижного кольца.

Экструдер, показанный на фиг. 1 содержит вертикально расположенный корпус 1, в котором параллельно установлены подающий червяк 2, установленный с возможностью вращения, и ротор, состоящий из сердечника 3, на котором насажен питающий червяк 4 ротора. Первый нагревательный червяк 5 расположен после питающего

червяка 4 ротора перед первым измельчающим средством 6. Число нагревательных червяков 5 может быть больше двух и зависит от числа ступеней вакуумирования. Каждая последующая ступень имеет группу рабочих органов: неподвижный заборный червяк 7, нагревательный червяк 5 и измельчающее средство 6. В данном экструдере зона пластикации отсутствует, а подача материала в средства измельчения осуществляется без напора, что значительно снижает его энергоемкость, Для исключения налипэ- ния материала на стенки камеры вакуумирования 8, корпус 1 в этом месте имеет зону увеличенного диаметра, а чтобы избежать забивания окон 9 удаления газообразных веществ они расположены в верхней части камеры вакуумирования 8 под верхней стенкой 10 корпуса. Нагрев и охлаждение корпуса осуществляется жидким энергоносителем, для чего корпус 1 имеот рубашку 11. Рубашка 11 корпуса 1 стенхями разделена на отдельные индивидуальные участки

00

ю

со ч о

теплового контроля. В зоне вакуумирова- ния участки 12 теплового контроля соответствуют расположению рабочих органов и участки 13 - расположению камер вакуу- мирования 8. Тепловой контроль участков рабочих органов и участков камер вакууми- рования 8 осуществляется раздельно двумя циркуляционными контурами, имеющими средства регулирования температуры.

Горизонтальный цилиндр 14 экструдера также имеет рубашку 15, разделенную на отдельные участки, соответствующие расположению функциональных зон: заборной зоны 16 и зоны выдавливания 17, Горизонтальный червяк 18 в зоне выдавливания 17 имеет номинальный диаметр, в зоне 16 забора материала - увеличенный. Заборная часть 19 горизонтального червяка также как и червяки вертикального ротора по диаметру в 1,5-2,5 раза больше номинального диаметра в зависимости от типоразмера машины. Горизонтальный выпускной червяк 18 имеет переходный корпус 20 с большого на номинальный Диаметр. Червяк 18 приводится в движение от привода 21. Камера вакуумирования 8 герметизирована феррожидкостным уплотнением 22. На выходе цилиндра 14 установлена головка 23 для выпуска материала с фильерой 24.

Устройство камеры вакуумирования показано на фиг. 2.

Нагревательные червяки 5 имеют увеличенный диаметр и малую длину, что обеспечивает возможность обработки материала с большой скоростью сдвиговых деформаций за короткий промежуток времени. Для этого нарезка этого червяка 5 имеет на входе и выходе большую глубину, а в средней части за счет конических переходов на сердечнике малую глубину. Нагревательные червяки 5 установлены на сердечнике ротора 3 посредством шпонок 25. и пружинных колец 26. На нижнем торце эти червяки 5 имеют концентрично расположенные шейки 27 и кольца 28 средств измельчения, жестко закрепленные на витках..

Между кольцами 28 и шейками 27 концентрично им установлены неподвижные средние кольца 29 средств измельчения, а с наружной стороны колец 28 также неподвижно и герметично в корпусе установлены наружные неподвижные кольца 30. Средние кольца 29 жестко установлены на выступах 31 фланца 32, которым среднее кольцо крепится в корпусе. Наружные 30 и средние 29 неподвижные кольца имеют нарезки 33 переменной глубины, изменяющейся от максимума до нуля. Средняя глубина нарезок неподвижных колец имеет обратно пропорциональную зависимость от величины диаметра поверхности, которой сопрягается неподвижное кольцо с подвижным кольцом или шейкой, имеющей одинаковое с кольцом 28 назначение. Суммарная глубина нарезок неподвижных колец 29 и 30 должна соответствовать расходу материала, равному максимальному расходу через винтовые каналы горизонтального червяка 18 на уча- . стке зоны выдавливания при одинаковой

скорости вращения ротора и горизонтального червяка 18. Среднее неподвижное кольцо 29 и наружное неподвижное кольцо 30 нарезок могут не иметь. На нижней части неподвижных колец имеются уменьшенно5 го сечения канавки 34. Для обеспечения охлаждения наружные кольца имеют впадину, образующую с корпусом полость 35, соединенную каналами 36, проходящими через выступы 31 и фланец 32, с полостью 37 сред0 него неподвижного кольца 29. Для подвода жидкости в полости 38 неподвижных колец в корпусе имеются отверстия 39. Нагревательные червяки 5 охлаждаются путем про- качивания жидкости через полости 40. Для

5 этого сердечник 3 ротора имеет отверстие 41, в которое жидкость подводится через трубку 42, на которой установлены резиновые уплотнения 43. В этом случае жидкость подается из отверстия 41 через радиальное

0 отверстие 44 в сердечнике 3, в полости 40 и снова через нижерасположенные радиальные отверстия 44 в отверстия 41. Герметичность соединений обеспечивается за счет использования резиновых колец 45.

5 Неподвижные червяки 7 имеют внутреннюю нарезку 46, сопрягающуюся с поверхностью верхней шейки 47 нагре- - вательного червяка 5. От проворачивания неподвижные червяки 7 удерживаются

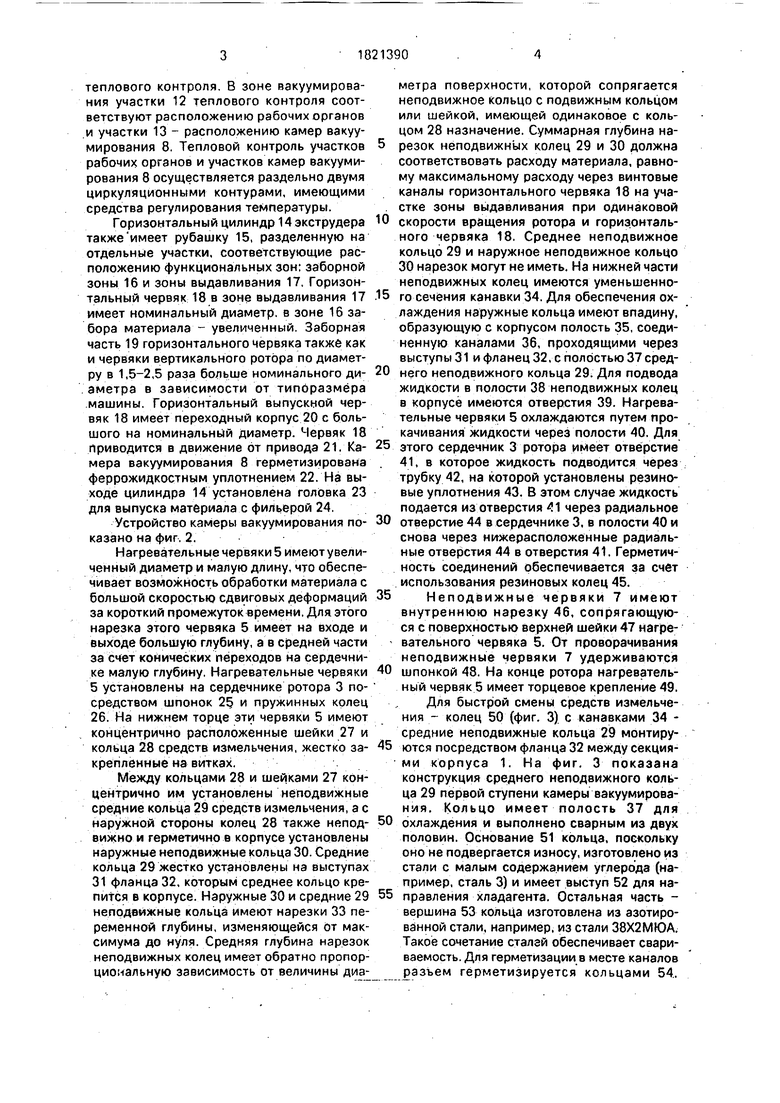

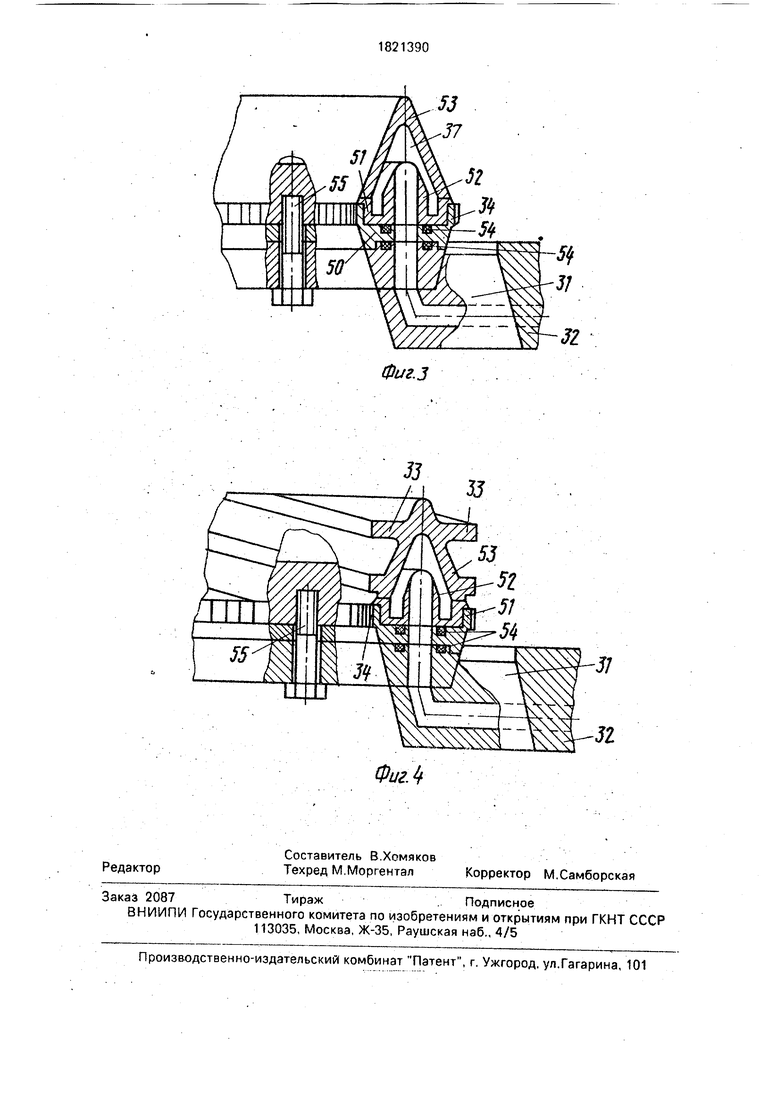

0 шпонкой 48. На конце ротора нагревательный червяк 5 имеет торцевое крепление 49. Для быстрой смены средств измельчения - колец 50 (фиг. 3) с канавками 34 - средние неподвижные кольца 29 монтиру5 ются посредством фланца 32 между секциями корпуса 1. На фиг. 3 показана конструкция среднего неподвижного кольца 29 первой ступени камеры вакуумирования. Кольцо имеет полость 37 для

0 охлаждения и выполнено сварным из двух половин. Основание 51 кольца, поскольку оно не подвергается износу, изготовлено из стали с малым содержанием углерода (например, сталь 3) и имеет выступ 52 для на5 правления хладагента. Остальная часть - вершина 53 кольца изготовлена из азотированной стали, например, из стали 38Х2МЮА. Такое сочетание сталэй обеспечивает свариваемость. Для герметизации в месте каналов разъем герметизируется кольцами 54.

Отдельные детали кольца крепятся болтами 55.

Нижнее кольцо (фиг,4) отличается лишь тем, что его вершина имеет нарезки 33.

Для очистки сердечника 3 ротора (фиг.2) на участке камеры вакуумирования 8 от налипающих частиц материала установлена спираль 56, плотно охватывающая сердечник 3. Спираль 56 своими концами крепится к корпусу. Для очистки камер вакуумирования 8 и наблюдения за процессом имеются смотровые стекла 57.

Работа экструдера осуществляется следующим образом.

Для решения поставленной задачи принята технология переработки резиновых смесей, при которой загрузка материала и подача его в измельчающее средство производится под малым давлением 0,5-1,5 МПа, но при большой скорости сдвига 50- 180 мм/с, за счет чего материал кратковременно за 0,5...1.0 с нагревается до температуры интенсивного испарения летучих веществ и продавливается через измельчающее средство. Во избежание подгорания материала температура рабочих поверхностей измельчающих средств поддерживается на уровне 40...70°С, а для исключения конденсации паров на поверхностях камеры вакуумирования температура корпуса камеры поддерживается высокой на уровне 100-180°С.

Резиновая смесь 58 (фиг. 1) в виде ленты подается в корпус 1 экструдера; где она измельчается кусками, предварительно перемешивается, подогревается под действием червяков 2 и 3 и подается в винтовые каналы первого нагревательного червяка 5 (фиг.2). На большом диаметре нагревательного червяка 5 материал за короткое время нагревается и подаётся в винтовые каналы конических нарезок 33 неподвижных колец 29 и 30. Под действием конических нарезок 33 материал продавливается через множество канавок 34, уменьшенного сечения. Это обеспечивает более тонкое измельчение материала и. Следовательно, лучшее вскрытие газовых включений. Стренги, вышедшие из канавок 34, под действием собственного веса спускаются в нарезку 46 неподвижного червяка 7 без их спутывания и комкования, так как выпуск стренг и их прием производится неподвижными рабочими органами. Во избежание конденсации выделившихся из материала газов температура стенок камеры вакуумирования 8 поддерживается высокой. Это исключает возможность захвата конденсата рабочими органами. В то же время рабочие органы интенсивно охлаждаются, что позволяет вести переработку на форсированных режимах. Из камеры вакуумирования 8 выделившиеся газы и остатки воздуха через окна 9 непрерывно отсасываются вакуум-насосом. 5Измельченный материал, собранный в сплошную массу неподвижным червяком 7, снова подается в винтовые каналы ниже расположенного нагревательного червяка 5. Во второй ступени цикл обработки повто0 ряется. Вышедшие из последней ступени

стренги попадают в заборную часть 16 (фиг.1) горизонтального цилиндра, где под действием витков заборной части 19 выпускного червяка 18 материал под давлением

5 подается в головку 23.

Данное техническое решение позволяет вести переработку полимерных материалов на повышенных режимах за счет надежного удаления газообразных ве0 ществ, а исключение забивания дегазационных окон обеспечивает работу экструдера в автоматическом режиме. Высокая скорость деформации и малое давление при подаче материала в измельчающее средство позво5 ляет снизить энергоемкость процесса, что основывается на аномалии вязкости перерабатываемого материала и зависимости изменения энергоемкости от изменения давления. Малое время переработки при

0 высокой скорости деформаций увеличивает время вязкотёкущего состояния при дальнейшей переработке, с использованием диссипативного нагрева. При вертикально- горизонтальном исполнении экструдера

5 более рационально используется производственная площадь.

Формула изобретения 1. Экструдер для полимерных материалов, содержащий вертикально расположен0 ный корпус с зоной увеличенного диаметра, с загрузочным окном, камерами для ступенчатого вакуумирования, с окнами удаления газообразных веществ, смонтированный в корпусе с возможностью вращения подаю5 щей червяк, ротор, выполненный из насаженных на сердечник питающих червяков, выпускной червяк, головку для выпуска материала, средства автоматического регулирования питания экструдера, средства

0 измельчения в виде подвижных и неподвижных колец, о т л и ч а ю щ и и с я тем, что, С целью увеличения производительности при снижении энергоемкости экструдера за счет повышения эффективности дегазации

5 материала и безнапорной подачи материала в средства измельчения, экструдер снабжен нагревательными червяками, имеющими каждый с нижнего торца цилиндрической формы шейку и концентрично расположенные оси ротора кольца, и заборными неподвижными червяками, причем первый из нагревательных червяков смонтирован после питающего червяка ротора перед первым средством измельчения, последующие нагревательные червяки выполнены каждый с верхней цилиндрической шейкой, в зоне которых расположены заборные неподвижные червяки, смонтированные с возможностью сопряжения поверхностями внутренних их нарезок с поверхностями верхних шеек нагревательных червяков, при этом выпускной червяк и головка для выпуска материала расположены горизонтально, а подающий червяк размещен параллельно ротору.

2. Экструдер по п.1, о т л и ч а ю щ и и - с я тем, что, с целью предотвращения на- липания материала и забивания окон удаления газообразных веществ, в зоне дегазации камер вакуумирования размещены зоны увеличенного диаметра корпуса, а окна удаления газообразных веществ расположены в верхней части этих камер.

23

фае.

3. Экструдер по пп. 1 и 2, отличающийся тем, что он имеет индивидуальные участки теплового контроля камер вакуумирования и рабочих органов,

4. Экструдер по п,1, о т л и ч а ю щ и и - с я тем, что подвижные кольца средств измельчения закреплены на витках с нижнего торца нагревательных червяков, а неподвижные кольца выполнены с полостями для

охлаждающей среды и нарезками переменной глубины, расположенными на поверхностях, сопряженных с поверхностями подвижных колец и шеек нагревательных червяков.

5. Экструдер по п А о т л и ч а ю щ и и - с я тем, что средние неподвижные кольца средств измельчения, расположенные между подвижными кольцами и шейками нагре- вательных червяков, установлены на

выступах фланца для крепления средних колец к корпусу, а полости для охлаждающей среды неподвижных колец сообщены между собой посредством каналов, которые выполнены во фланцах и выступах.

/ 34

45 49

(pv&.2

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ РЕЗИНОВОЙ СМЕСИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2083365C1 |

| Червячная машина для полимерных материалов | 1980 |

|

SU937205A1 |

| Червячная машина для полимерных материалов | 1986 |

|

SU1393652A1 |

| СПОСОБ ПЕРЕРАБОТКИ РЕЗИНОВЫХ СМЕСЕЙ ЭКСТРУЗИЕЙ, СДВИГОВАЯ ВАЛКОВАЯ ГОЛОВКА И ЭКСТРУДЕР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2053123C1 |

| СПОСОБ ПЕРЕРАБОТКИ РЕЗИНОВЫХ СМЕСЕЙ ЭКСТРУЗИЕЙ И ЭКСТРУДЕР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2077982C1 |

| Экструдер для переработки полимерных материалов | 1987 |

|

SU1512793A2 |

| Червячный пресс для переработки пластмасс | 1981 |

|

SU1030188A1 |

| УСТРОЙСТВО ПЛАСТИКАЦИИ И ИНЖЕКЦИИ ДЛЯ ЛИТЬЕВОГО ОБОРУДОВАНИЯ | 1992 |

|

RU2015019C1 |

| Гранулятор отходов полимерных материалов | 1976 |

|

SU686886A1 |

| Червячный осциллирующий смеситель непрерывного действия | 1988 |

|

SU1608064A1 |

Использование: переработка полимерных материалов с вакуумировэнием их в процессе экструзии. Сущность изобретения: экструдер снабжен нагревательными червяками, имеющими каждый с нижнего торца цилиндрической формы шейку и концентрично расположенные оси ротора кольца, и заборными неподвижными червяками; Первый из нагревательных червяков смонтирован после питающего червяка ротора перед первым средством измельчения. Последующие нагревательные червяки выполнены с верхней цилиндрической шейкой, в зоне которых расположены заборные неподвижные червяки. Они смонтированы с возможностью сопряжения поверхностями внутренних их нарезок с поверхностями верхних шеек нагревательных червяков. При этом выпускной червяк и головка для выпуска материала расположены горизонтально. Подающий червяк размещен параллельно ротору. 4 з.п.ф-лы, 4 ил,

Фиг.З

JJ

ФигЛ

| Червячная машина для вакуумирования полимерных материалов | 1970 |

|

SU292415A1 |

| Солесос | 1922 |

|

SU29A1 |

| Приспособление для установки двигателя в топках с получающими возвратно-поступательное перемещение колосниками | 1917 |

|

SU1985A1 |

| Червячная машина для полимерных материалов | 1980 |

|

SU937205A1 |

| Солесос | 1922 |

|

SU29A1 |

| Устройство для видения на расстоянии | 1915 |

|

SU1982A1 |

Авторы

Даты

1993-06-15—Публикация

1991-04-29—Подача