(54) ЧЕРВЯЧНАЯ МАШИНА ДЛЯ ПОЛИМЕРНЫХ МАТЕРИАЛОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Червячная машина для полимерных материалов | 1986 |

|

SU1393652A1 |

| Экструдер для полимерных материалов | 1991 |

|

SU1821390A1 |

| ВАКУУМИРУЮЩИЙ ЧЕРВЯЧНЫЙ ПРЕСС | 1973 |

|

SU364460A1 |

| Червячная машина с вакуум-отсосом для переработки полимерных материалов | 1989 |

|

SU1699795A1 |

| Червячный пресс для переработки полимерных материалов | 1979 |

|

SU899358A1 |

| ЧЕРВЯЧНАЯ МАШИНА ДЛЯ ПЕРЕРАБОТКИ ПОЛИМЕРНЫХ | 1973 |

|

SU385734A1 |

| Червячная машина для полимерных материалов | 1983 |

|

SU1126451A1 |

| СПОСОБ ПЕРЕРАБОТКИ РЕЗИНОВЫХ СМЕСЕЙ ЭКСТРУЗИЕЙ И ЭКСТРУДЕР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2077982C1 |

| ЧЕРВЯЧНО-ДИСКОВЫЙ ЭКСТРУДЕР | 1998 |

|

RU2146615C1 |

| Червячный пресс для переработки пластмасс | 1985 |

|

SU1337279A1 |

1

Изобретение относится к оборудованию для переработки полимерных и резиновых смесей и может быть использовано в химической промышленности.

Известна червячная машина для полимерных материалов, содержаш,ая Корпус с загрузочной воронкой, со штуцером для сообщения с системой дегазаци и зоной дегазации и смонтированный в центре кopi yса-червяк со средствами измельчения потока материала, размещенными перед зоной дегазации 1,.

Недостатками червячной машины являются низкай эффективность средств измельчения и низкая интенсивность сдвиговых деформаций в винтовых каналах червяка этой зоны, имеющих прямоугольное сечение. Вследствие этого происходит слабое вскрытие новых поверхностей, а также непродолжительное время нахождения смеси с раскрытыми порами по причине комкования вышедшей из средств измельчения смеси в виде полос.

Наиболее близкой по технической сущности и достигаемому результату к изобретению является червячная машина для полимерных материалов, содержащая корпус с загрузочной воронкой, со штуцером для сообщения с системой дегазации и зоной дегазации, расположенной на участке, зон питания и пластикации, смонтированный

в центре корпуса червяк, соединенный с приводом вращения, средства измельчения потока материала и вращающийся цилиндр с винтовой нарезкой по наружной поверхности, размещенный снаружи червяка ко10 аксиально ему 2.

Процесс дегазации материала может проходить при условии следующих требований, глубокий вакуум в дегазационной камере, исключение забивания штуцера и каналов для отсоса в вакуумной зоне, эффективное вскрытие поверхностей Путем измельчения потока материала. Герметизация вакуумной камеры осуществляется обычно с помощью пробок, образованных перерабатываемым материалом под действием

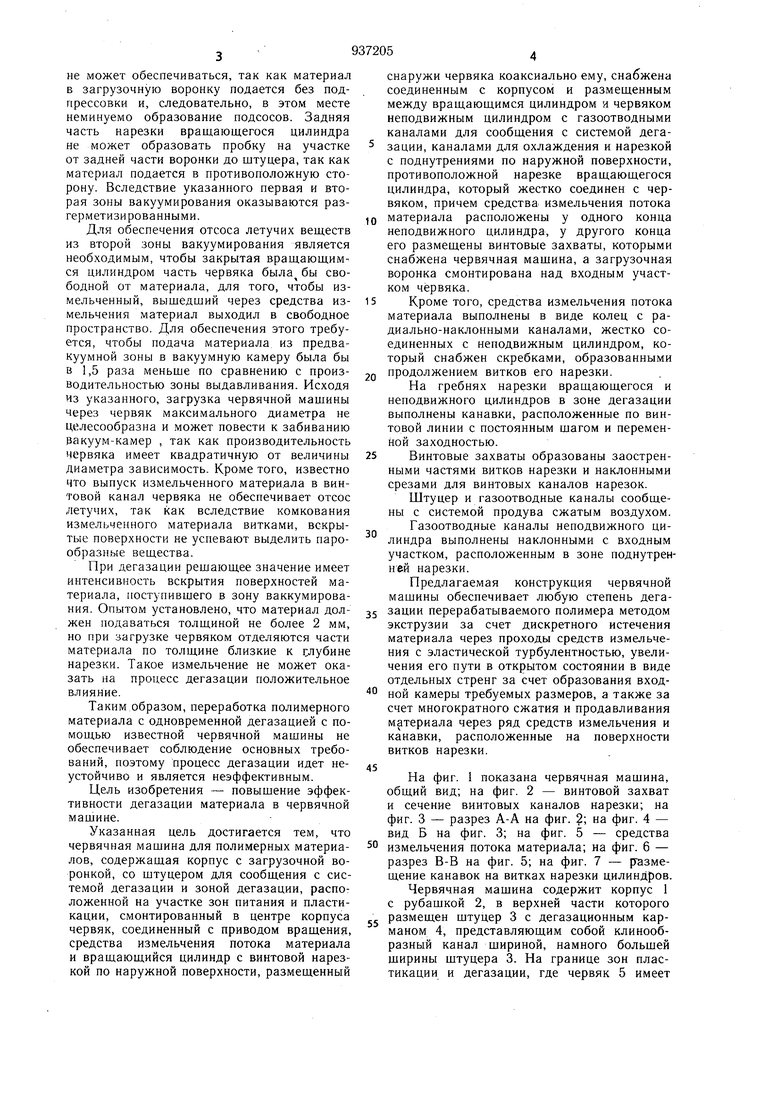

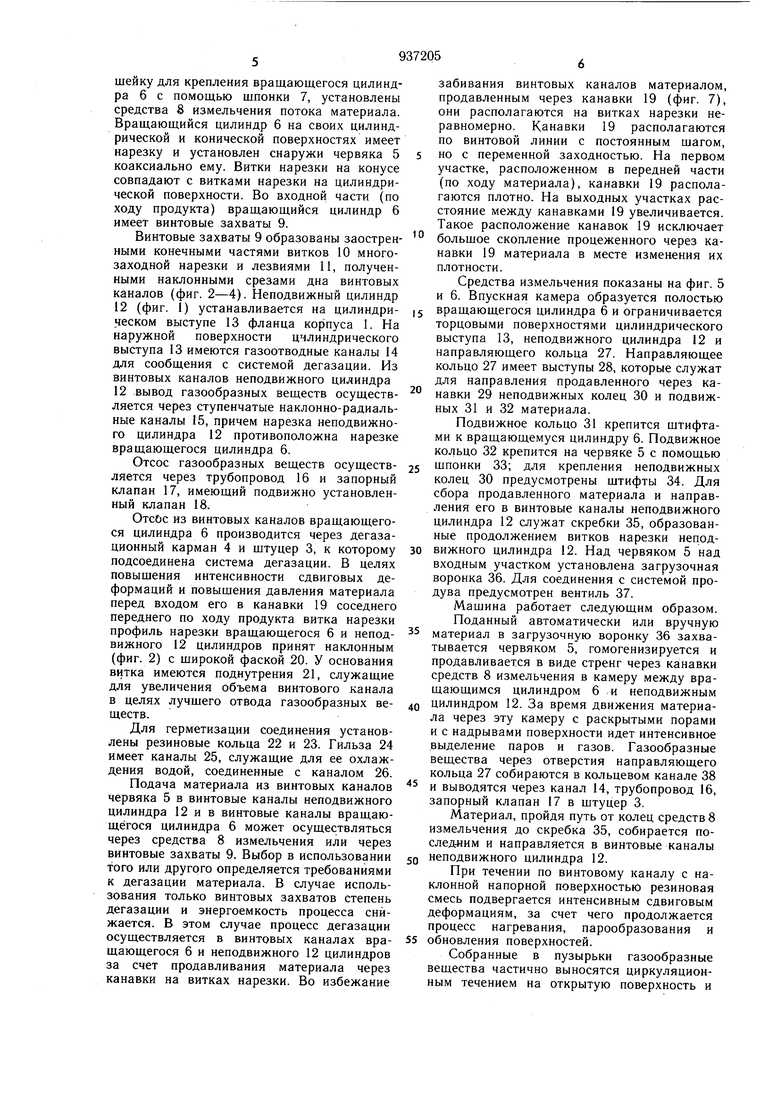

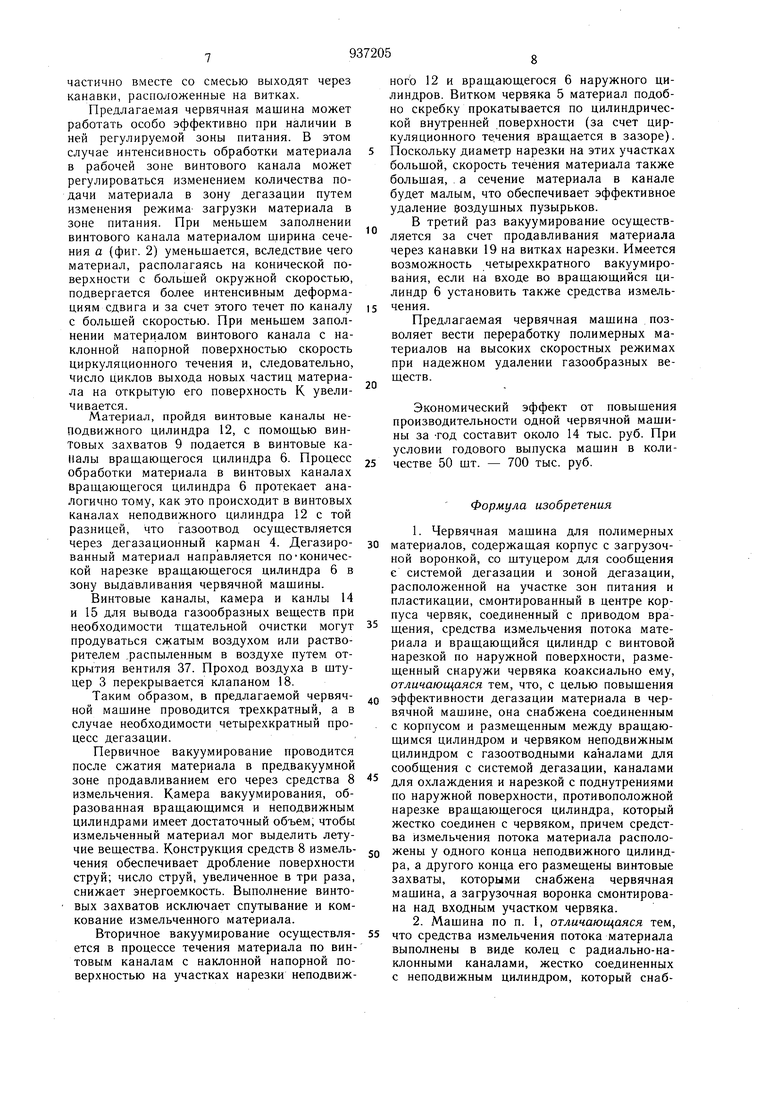

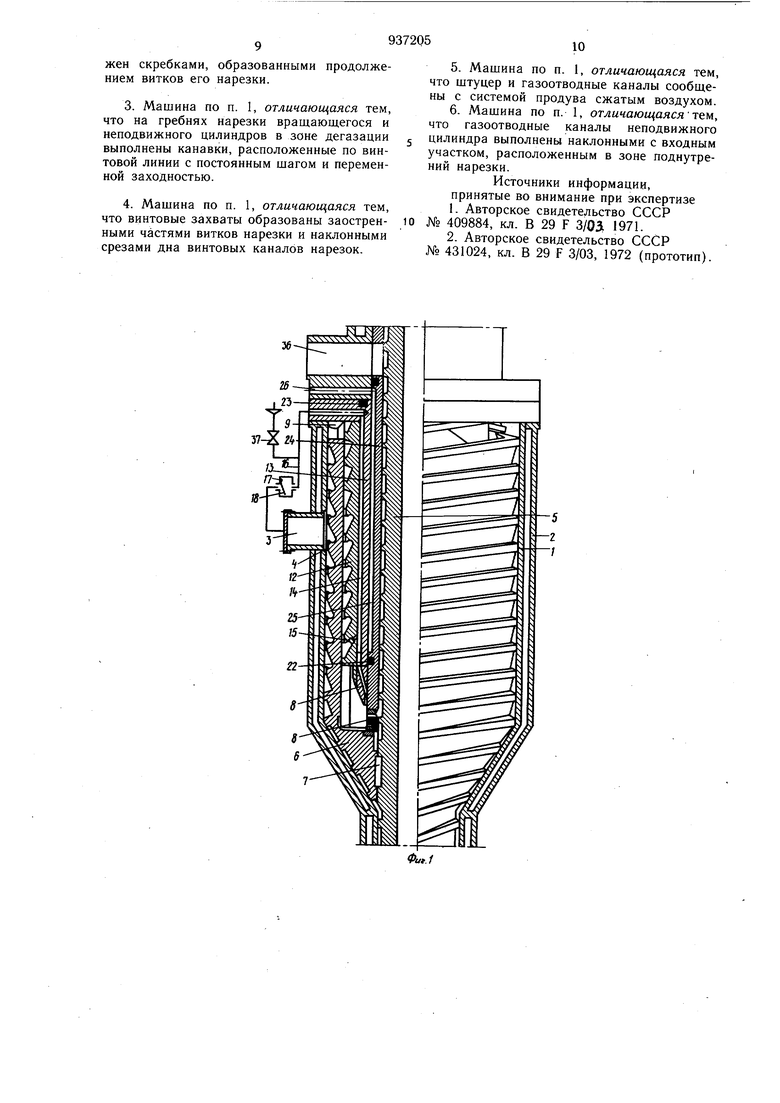

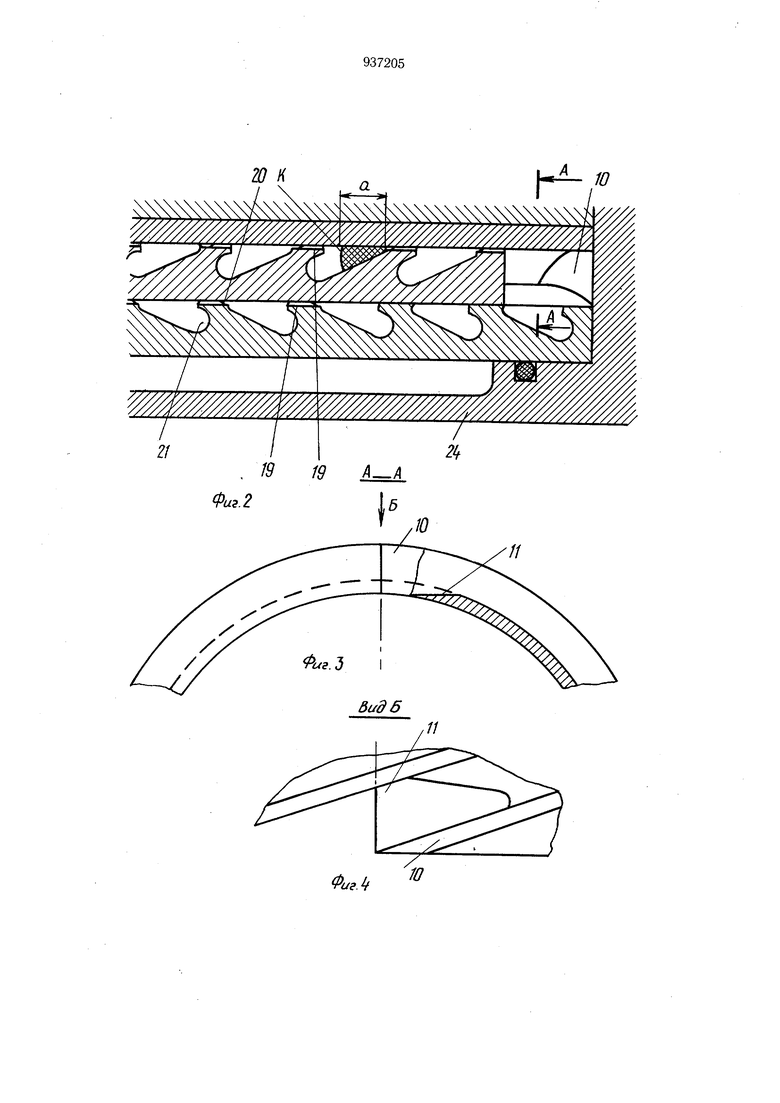

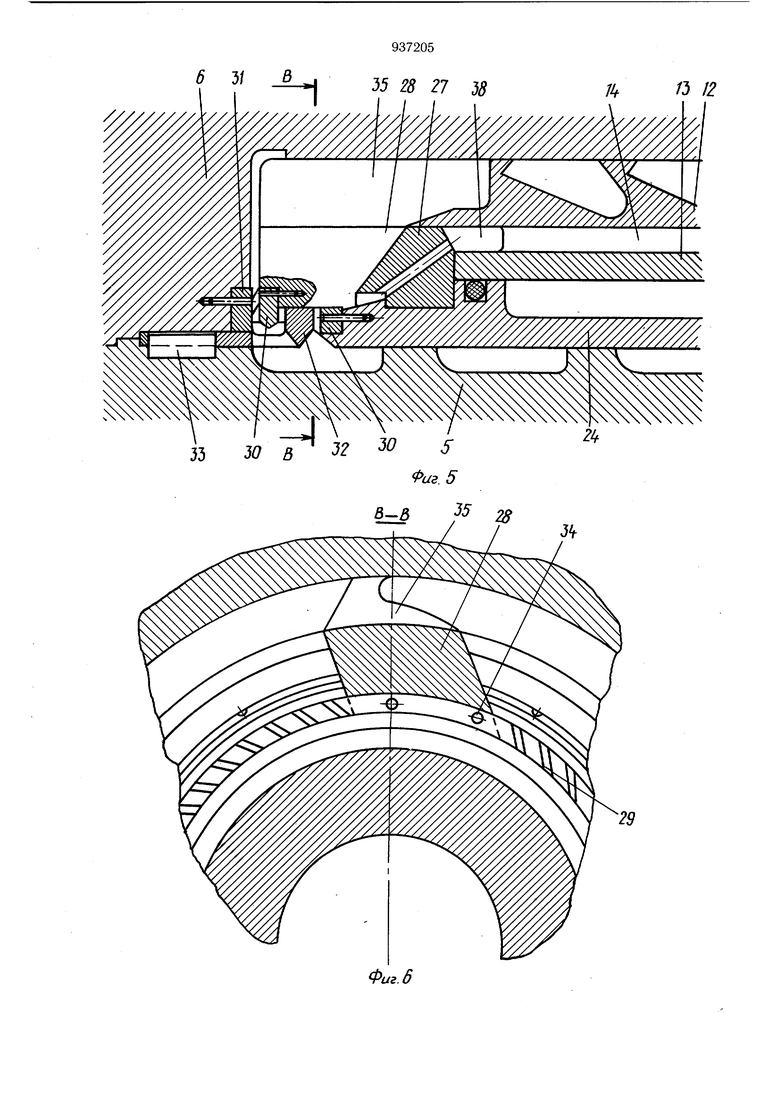

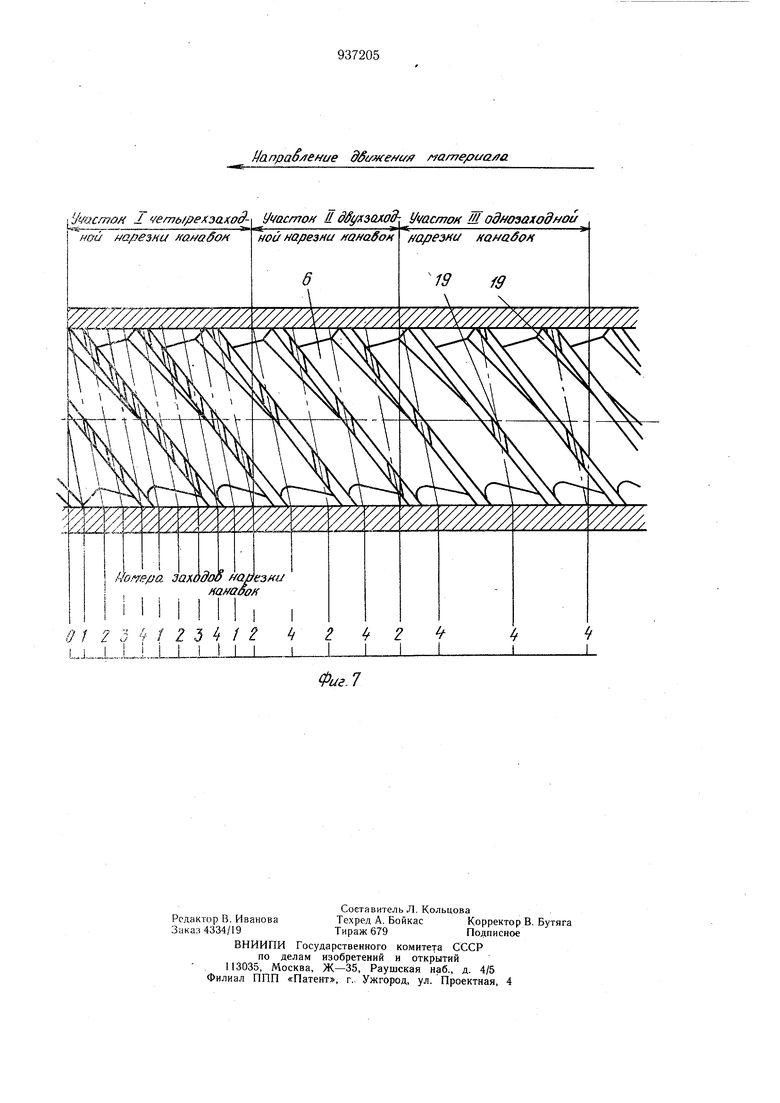

20 давления червяка в предвакуумной зоне и в зоне выдавливания. Требуемое разряжение наступает спустя 1-3 мин после начала выхода заготовк и из фильеры. В указанной червячной машине герметизация не может обеспечиваться, так как материал в загрузочную воронку подается без подпрессовки и, следовательно, в этом месте неминуемо образование подсосов. Задняя часть нарезки вращающегося цилиндра не может образовать пробку на участке от задней части воронки до штуцера, так как материал подается в противоположную сторону. Вследствие указанного первая и вторая зоны вакуумирования оказываются разгерметизированными. Для обеспечения отсоса летучих веществ из второй зоны вакуумирования является необходимым, чтобы закрытая вращающимся цилиндром часть червяка была бы свободной от материала, для того, чтобы измельченный, выщедший через средства измельчения материал выходил в свободное пространство. Для обеспечения этого требуется, чтобы подача материала из предвакуумной зоны в вакуумную камеру была бы в 1,5 раза меньще по сравнению с производительностью зоны выдавливания. Исходя из указанного, загрузка червячной мащины через червяк максимального диаметра не целесообразна и может повести к забиванию ракуум-камер , так как производительность червяка имеет квадратичную от величины диаметра зависимость. Кроме того, известно что выпуск измельченного материала в винтовой канал червяка не обеспечивает отсос летучих, так как вследствие комкования измельченного материала витками, вскрытые поверхности не успевают выделить парообразные вещества. При дегазации решающее значение имеет интенсивность вскрытия поверхностей материала, поступившего в зону ваккумирования. Опытом установлено, что материал должен подаваться толщиной не более 2 мм, но при загрузке червяком отделяются части материала по толщине близкие к слубине нарезки. Такое измельчение не может оказать на процесс дегазации положительное влияние. Таким образом, переработка полимерного материала с одновременной дегазацией с помощью известной червячной машины не обеспечивает соблюдение основных требований, поэтому процесс дегазации идет неустойчиво и является неэффективным. Цель изобретения - повышение эффективности дегазации материала в червячной мащине. Указанная цель достигается тем, что червячная машина для полимерных материалов, содержащая корпус с загрузочной воронкой, со штуцером для сообщения с системой дегазации и зоной дегазации, расположенной на участке зон питания и пластикации, смонтированный в центре корпуса червяк, соединенный с приводом вращения, средства измельчения потока материала и вращающийся цилиндр с винтовой нарезкой по наружной поверхности, размещенный снаружи червяка коаксиально ему, снабжена соединенным с корпусом и размещенным между вращающимся цилиндром и червяком неподвижным цилиндром с газоотводными каналами для сообщения с системой дегазации, каналами для охлаждения и нарезкой с поднутрениями по наружной поверхности, противоположной нарезке вращающегося цилиндра, который жестко соединен с червяком, причем средства измельчения потока материала расположены у одного конца неподвижного цилиндра, у другого конца его размещены винтовые захваты, которыми снабжена червячная мащина, а загрузочная воронка смонтирована над входным участком червяка. Кроме того, средства измельчения потока материала выполнены в виде колец с радиально-наклонными каналами, жестко соединенных с неподвижным цилиндром, который снабжен скребками, образованными продолжением витков его нарезки. На гребнях нарезки вращающегося и неподвижного цилиндров в зоне дегазации выполнены канавки, расположенные по винтовой линии с постоянным шагом и переменной заходностью. Винтовые захваты образованы заостренными частями витков нарезки и наклонными срезами для винтовых каналов нарезок. Штуцер и газоотводные каналы сообщены с системой продува сжатым воздухом. Газоотводные каналы неподвижного цилиндра выполнены наклонными с входным участком, расположенным в зоне поднутренней нарезки. Предлагаемая конструкция червячной машины обеспечивает любую степень дегазации перерабатываемого полимера методом экструзии за счет дискретного истечения материала через проходы средств измельчения с эластической турбулентностью, увеличения его пути в открытом состоянии в виде отдельных стренг за счет образования входной камеры требуемых размеров, а также за счет многократного сжатия и продавливания материала через ряд средств измельчения и канавки, расположенные на поверхности витков нарезки. На фиг. 1 показана червячная машина, общий вид; на фиг. 2 - винтовой захват и сечение винтовых каналов нарезки; на фиг. 3 - разрез А-А на фиг. 2; на фиг. 4 - вид Б на фиг. 3; на фиг. 5 - средства измельчения потока материала; на фиг. 6 - разрез В-В на фиг. 5; на фиг. 7 - размещение канавок на витках нарезки цилиндров. Червячная машина содержит корпус 1 с рубащкой 2, в верхней части которого размещен штуцер 3 с дегазационным карманом 4, представляющим собой клинообразный канал шириной, намного большей щирины щтуцера 3. На границе зон пластикации и дегазации, где червяк 5 имеет шейку для крепления вращающегося цилиндра 6 с помощью щпонки 7, установлены средства 8 измельчения потока материала. Вращающийся цилиндр 6 на своих цилиндрической и конической поверхностях имеет нарезку и установлен снаружи червяка 5 коаксиально ему. Витки нарезки на конусе совпадают с витками нарезки на цилиндрической поверхности. Во входной части (по ходу продукта) вращающийся цилиндр 6 имеет винтовые захваты 9. Винтовые захваты 9 образованы заостренными конечными частями витков 10 многозаходной нарезки и лезвиями 11, полученными наклонными срезами дна винтовых каналов (фиг. 2-4). Неподвижный цилиндр 12 (фиг. 1) устанавливается на цилиндрическом выступе 13 фланца корпуса 1. На наружной поверхности цилиндрического выступа 13 имеются газоотводные каналы 14 для сообщения с системой дегазации. Из винтовых каналов неподвижного цилиндра 12 вывод газообразных веществ осуществляется через ступенчатые наклонно-радиальные каналы 15, причем нарезка неподвижного цилиндра 12 противоположна нарезке вращающегося цилиндра 6. Отсос газообразных веществ осуществляется через трубопровод 16 и запорный клапан 17, имеющий подвижно установленный клапан 18. Отсбс из винтовых каналов вращающегося цилиндра 6 производится через дегазационный карман 4 и щтуцер 3, к которому подсоединена система дегазации. В целях повыщения интенсивности сдвиговых деформаций и повыщения давления материала перед входом его в канавки 19 соседнего переднего по ходу продукта витка нарезки профиль нарезки вращающегося 6 и неподвижного 12 цилиндров принят наклонным (фиг. 2) с широкой фаской 20. У основания витка имеются поднутрения 21, служащие для увеличения объема винтового канала в целях лучщего отвода газообразных веществ. Для герметизации соединения установлены резиновые кольца 22 и 23. Гильза 24 имеет каналы 25, служащие для ее охлаждения водой, соединенные с каналом 26. Подача материала из винтовых каналов червяка 5 в винтовые каналы неподвижного цилиндра 12 и в винтовые каналы вращающегося цилиндра 6 может осуществляться через средства 8 измельчения или через винтовые захваты 9. Выбор в использовании того или другого определяется требованиями к дегазации материала. В случае использования только винтовых захватов степень дегазации и энергоемкость процесса снижается. Б этом случае процесс дегазации осуществляется в винтовых каналах вращающегося 6 и неподвижного 12 цилиндров за счет продавливания материала через канавки на витках нарезки. Во избежание забивания винтовых каналов материалом, продавленным через канавки 19 (фиг. 7), они располагаются на витках нарезки неравномерно. Канавки 19 располагаются по винтовой линии с постоянным шагом, но с переменной заходностью. На первом участке, расположенном в передней части (по ходу материала), канавки 19 располагаются плотно. На выходных участках расстояние между канавками 19 увеличивается. Такое расположение канавок 19 исключает большое скопление процеженного через канавки 19 материала в месте изменения их плотности. Средства измельчения показаны на фиг. 5 и 6. Впускная камера образуется полостью вращающегося цилиндра 6 и ограничивается торцовыми поверхностями цилиндрического выступа 13, неподвижного цилиндра 12 и направляющего кольца 27. Направляющее кольцо 27 имеет выступы 28, которые служат для направления продавленного через канавки 29 неподвижных колец 30 и подвижных 31 и 32 материала. Подвижное кольцо 31 крепится штифтами к вращающемуся цилиндру 6. Подвижное кольцо 32 крепится на червяке 5 с помощью шпонки 33; для крепления неподвижных колец 30 предусмотрены штифты 34. Для сбора продавленного материала и направления его в винтовые каналы неподвижного цилиндра 12 служат скребки 35, образованные продолжением витков нарезки неподвижного цилиндра 12. Над червяком 5 над входным участком установлена загрузочная воронка 36. Для соединения с системой продува предусмотрен вентиль 37. Машина работает следующим образом. Поданный автоматически или вручную материал в загрузочную воронку 36 захватывается червяком 5, гомогенизируется и продавливается в виде стренг через канавки средств 8 измельчения в камеру между вращающимся цилиндром 6 и неподвижным цилиндром 12. За время движения материала через эту камеру с раскрытыми порами и с надрывами поверхности идет интенсивное выделение паров и газов. Газообразные вещества через отверстия направляющего кольца 27 собираются в кольцевом канале 38 и выводятся через канал 14, трубопровод 16, запорный клапан 17 в штуцер 3. Материал, пройдя путь от колец средств 8 измельчения до скребка 35, собирается послед41им и направляется в винтовые каналы неподвижного цилиндра 12. При течении по винтовому каналу с наклонной напорной поверхностью резиновая смесь подвергается интенсивным сдвиговым деформациям, за счет чего продолжается процесс нагревания, парообразования и обновления поверхностей. Собранные в пузырьки газообразные вещества частично выносятся циркуляционным течением на открытую поверхность и частично вместе со смесью выходят через канавки, расположенные на витках. Предлагаемая червячная машина может работать особо эффективно при наличии в ней регулируемой зоны питания. В этом случае интенсивность обработки материала в рабочей зоне винтового канала может регулироваться изменением количества подачи материала в зону дегазации путем изменения режима загрузки материала в зоне питания. При меньшем заполнении винтового канала материалом ширина сечения а (фиг. 2) уменьшается, вследствие чего материал, располагаясь на конической поверхности с большей окружной скоростью, подвергается более интенсивным деформациям сдвига и за счет этого течет по каналу с большей скоростью. При меньшем заполнении материалом винтового канала с наклонной напорной поверхностью скорость циркуляционного течения и, следовательно, число циклов выхода новых частиц материала на открытую его поверхность К увеличивается. Материал, пройдя винтовые каналы неподвижного цилиндра 12, с помошью винтовых захватов 9 подается в винтовые каналы врашаюшегося цилиндра 6. Процесс обработки материала в винтовых каналах врашаюшегося цилиндра 6 протекает аналогично тому, как это происходит в винтовых каналах неподвижного цилиндра 12 с той разницей, что газоотвод осушествляется через дегазационный карман 4. Дегазированный материал направляется по-конической нарезке врашаюшегося цилиндра 6 в зону выдавливания червячной машины. Винтовые каналы, камера и канлы 14 и 15 для вывода газообразных вешеств при необходимости тшательной очистки могут продуваться сжатым воздухом или растворителем .распыленным в воздухе путем открытия вентиля 37. Проход воздуха в штуцер 3 перекрывается клапаном 18. Таким образом, в предлагаемой червячной машине проводится трехкратный, а в случае необходимости четырехкратный процесс дегазации. Первичное вакуумирование проводится после сжатия материала в предвакуумной зоне продавливанием его через средства 8 измельчения. Камера вакуумирования, образованная врашаюшимся и неподвижным цилиндрами имеет достаточный объем, чтобы измельченный материал мог выделить летучие вешества. Конструкция средств 8 измельчения обеспечивает дробление поверхности струй; число струй, увеличенное в три раза, снижает энергоемкость. Выполнение винтовых захватов исключает спутывание и комкование измельченного материала. Вторичное вакуумирование осушествляется в процессе течения материала по винтовым каналам с наклонной напорной поверхностью на участках нарезки неподвижного 12 и врашаюшегося 6 наружного цилиндров. Витком червяка 5 материал подобно скребку прокатывается по цилиндрической внутренней поверхности (за счет циркуляционного течения врашается в зазоре). Поскольку диаметр нарезки на этих участках большой, скорость течения материала также большая, а сечение материала в канале будет малым, что обеспечивает эффективное удаление воздушных пузырьков. В третий раз вакуумирование осушествляется за счет продавливания материала через канавки 19 на витках нарезки. Имеется возможность четырехкратного вакуумирования, если на входе во врашаюшийся цилиндр 6 установить также средства измельчения. Предлагаемая червячная машина позволяет вести переработку полимерных материалов на высоких скоростных режимах при надежном удалении газообразных вешеств. Экономический эффект от повышения производительности одной червячной машины за -год составит около 14 тыс. руб. При условии годового выпуска машин в количестве 50 шт. - 700 тыс. руб. Формула изобретения 1.Червячная машина для полимерных материалов, содержашая корпус с загрузочной воронкой, со штуцером для сообшения с системой дегазации и зоной дегазации, расположенной на участке зон питания и пластикации, смонтированный в центре корпуса червяк, соединенный с приводом вра щения, средства измельчения потока материала и врашаюшийся цилиндр с винтовой нарезкой по наружной поверхности, размешенный снаружи червяка коаксиально ему, отличающаяся тем, что, с целью повышения эффективности дегазации материала в червячной машине, она снабжена соединенным с корпусом и размешенным между врашающимся цилиндром и червяком неподвижным цилиндром с газоотводными каналами для сообшения с системой дегазации, каналами для охлаждения и нарезкой с поднутрениями по наружной поверхности, противоположной нарезке врашаюшегося цилиндра, который жестко соединен с червяком, причем средства измельчения потока материала расположены у одного конца неподвижного цилиндра, а другого конца его размешены винтовые захваты, которыми снабжена червячная машина, а загрузочная воронка смонтирована над входным участком червяка. 2.Машина по п. 1, отличающаяся тем, что средства измельчения потока материала выполнены в виде колец с радиально-наклонными каналами, жестко соединенных с неподвижным цилиндром, который снабжен скребками, образованными продолжением витков его нарезки.

36

Источники информации, принятые во внимание при экспертизе

№ 431024, кл. В 29 F 3/03, 1972 (прототип).

w н

-

1Ювид 6 53/6 35 28 27 58

Фиг. 6 /4/3 /2

HanpaS/tenue (//г ffamepua/ra Jmcmo/ I vembfftex3a/( o/( li det/x3uxod- JJvacmoH Ш. одноэаходнои

Авторы

Даты

1982-06-23—Публикация

1980-03-12—Подача