(54) ДВУХЧЕРВЯЧНЫЙ ЭКСТРУДЕР ДЛЯ ПЕРЕРАБОТКИ ПЛАСТМАСС

| название | год | авторы | номер документа |

|---|---|---|---|

| Экструдер для переработки полимерных материалов | 1983 |

|

SU1125134A1 |

| СПОСОБ ПЕРЕРАБОТКИ РЕЗИНОВЫХ СМЕСЕЙ ЭКСТРУЗИЕЙ, СДВИГОВАЯ ВАЛКОВАЯ ГОЛОВКА И ЭКСТРУДЕР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2053123C1 |

| Дисковый экструдер для переработки полимерных материалов | 1977 |

|

SU729083A1 |

| Двухчервячный экструдер для переработки полимерных композиций | 1987 |

|

SU1509272A1 |

| Двухшнековый экструдер | 1988 |

|

SU1650461A1 |

| Двухчервячный экструдер для переработки полимеров | 1987 |

|

SU1502385A1 |

| Экструдер для переработки полимерных материалов | 1987 |

|

SU1512793A2 |

| Двухчервячная машина для переработки высоковязких полимеров | 1987 |

|

SU1608073A1 |

| Двухступенчатый экструдер для термопластичных масс,преимущественно порошкообразных пластмасс | 1980 |

|

SU963451A3 |

| Устройство для изучения процессов приготовления и переработки термопласткомпозиционных материалов | 2023 |

|

RU2808911C1 |

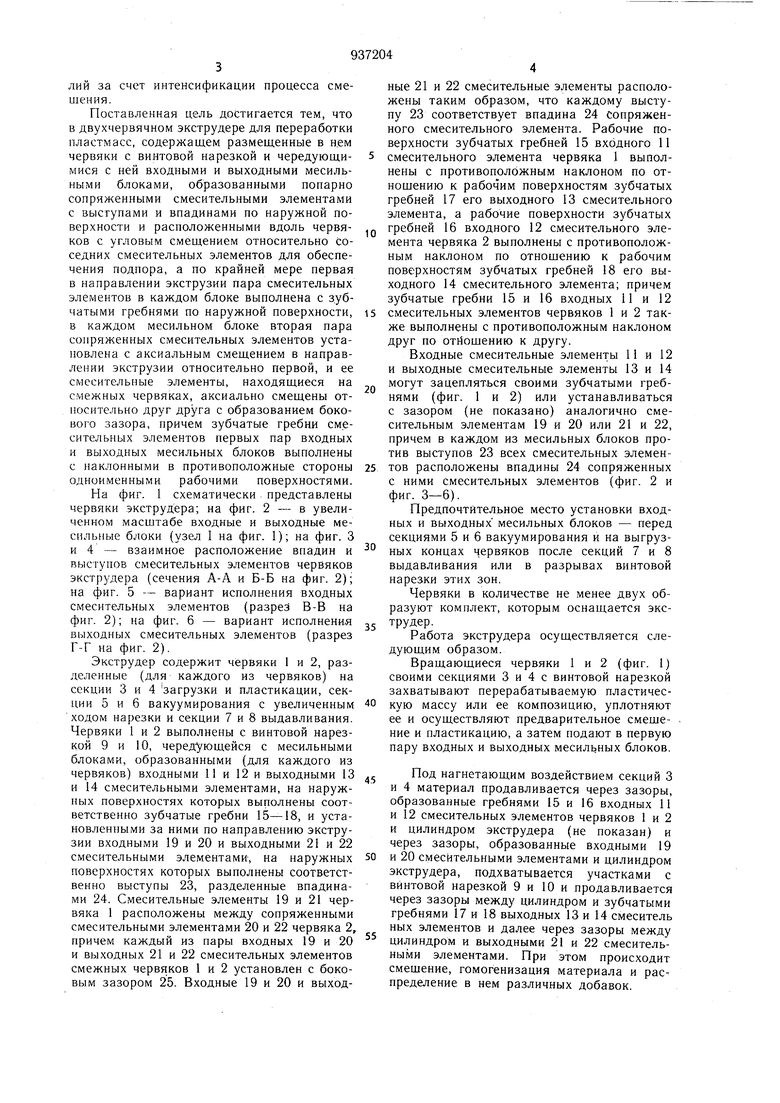

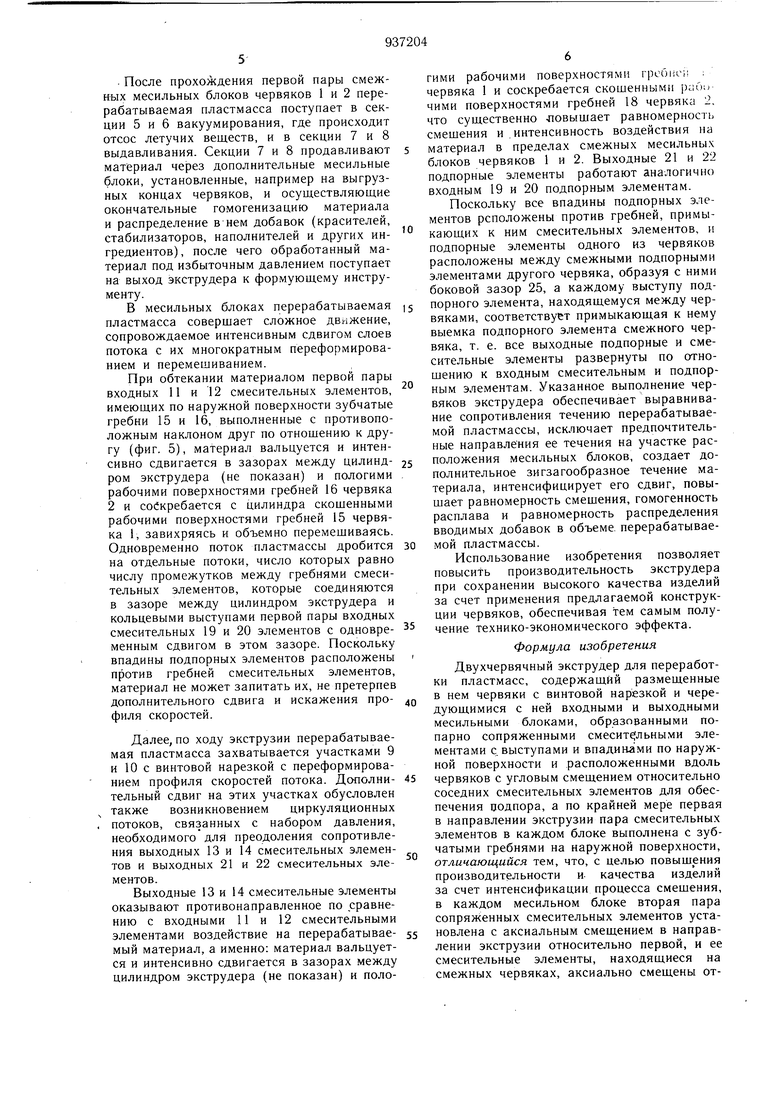

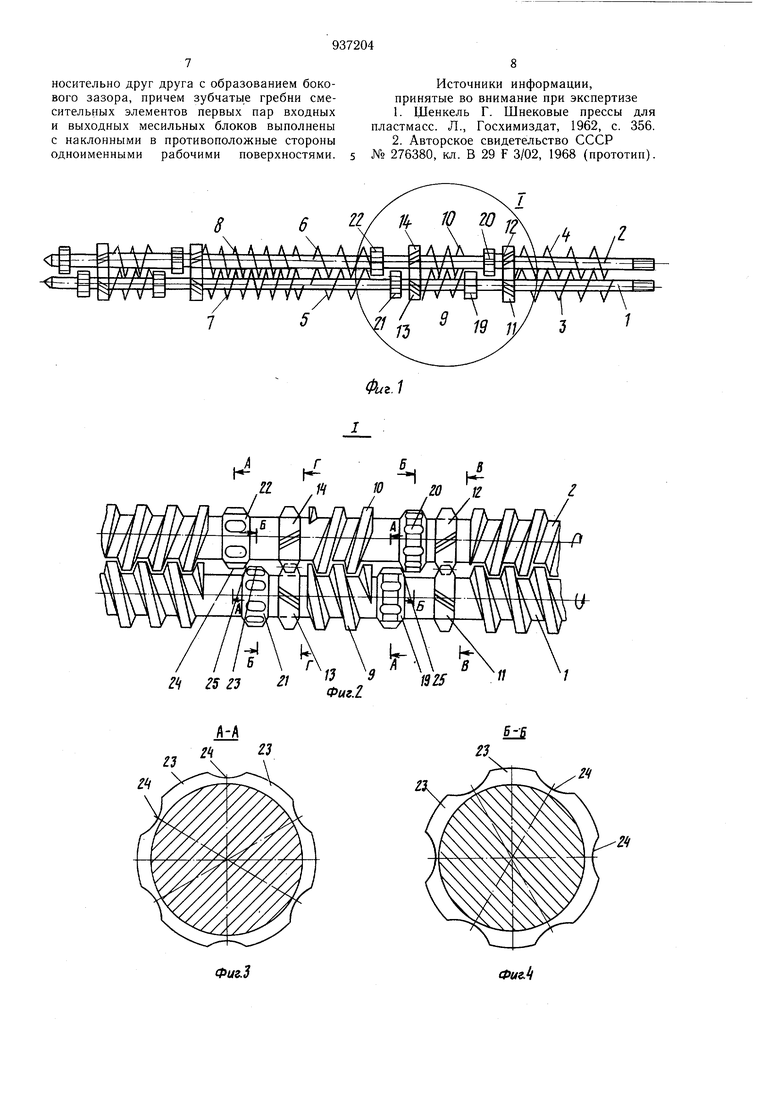

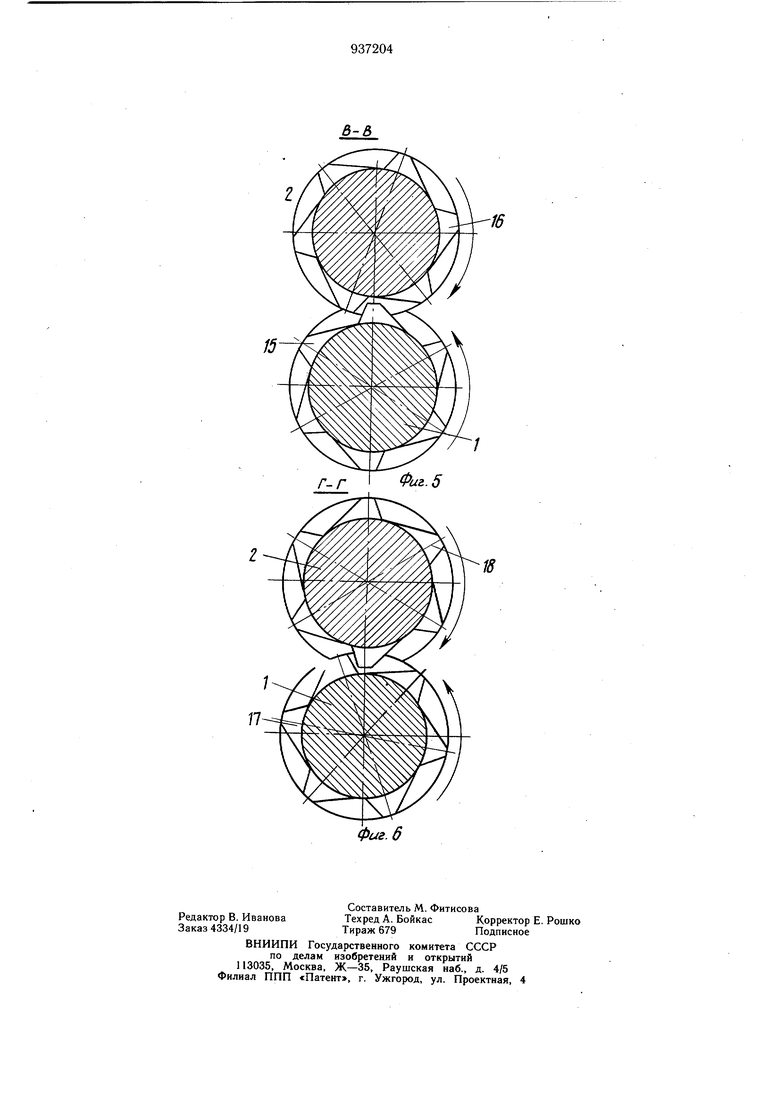

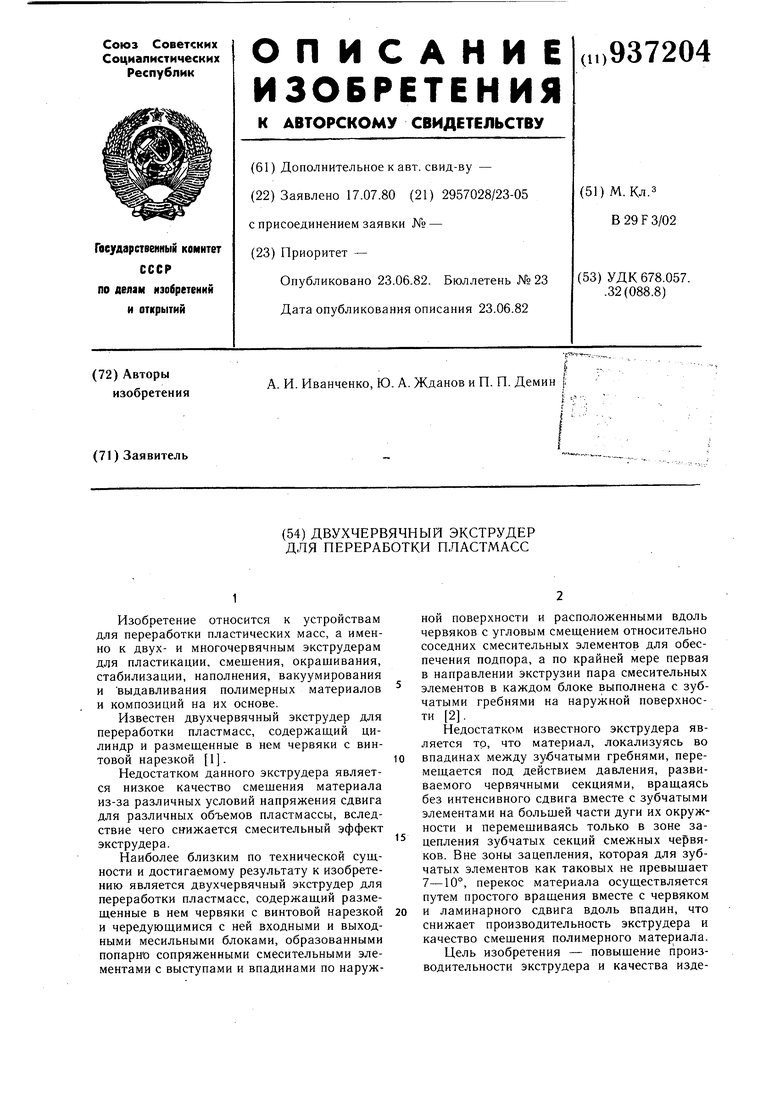

Изобретение относится к устройствам для переработки пластических масс, а именно к двух- и многочервячным экструдерам для пластикации, смешения, окрашивания, стабилизации, наполнения, вакуумирования и выдавливания полимерных материалов и композиций на их основе. Известен двухчервячный экструдер для переработки пластмасс, содержащий цилиндр и размещенные в нем червяки с винтовой нарезкой 1. Недостатком данного экструдера является низкое качество смешения материала из-за различных условий напряжения сдвига для различных объемов пластмассы, вследствие чего снижается смесительный эффект экструдера. Наиболее близким по технической сущности и достигаемому результату к изобретению является двухчервячный экструдер для переработки пластмасс, содержащий размещенные в нем червяки с винтовой нарезкой и чередующимися с ней входными и выходными месильными блоками, образованными попарно сопряженными смесительными элементами с выступами и впадинами по наружНОИ поверхности и расположенными вдоль червяков с угловым смещением относительно соседних смесительных элементов для обеспечения подпора, а по крайней мере первая в направлении экструзии пара смесительных элементов в каждом блоке выполнена с зубчатыми гребнями на наружной поверхности 2. Недостатком известного экструдера является то, что материал, локализуясь во впадинах между зу-бчатыми гребнями, перемещается под действием давления, развиваемого червячными секциями, вращаясь без интенсивного сдвига вместе с зубчатыми элементами на большей части дуги их окружности и перемешиваясь только в зоне зацепления зубчатых секций смежных червяков. Вне зоны зацепления, которая для зубчатых элементов как таковых не превышает 7-10°, перекос материала осуществляется путем простого вращения вместе с червяком и ламинарного сдвига вдоль впадин, что снижает производительность экструдера и качество смешения полимерного материала. Цель изобретения - повышение производительности экструдера и качества издеЛИЙ за счет интенсификации процесса смеи1ения. Поставленная цель достигается тем, что в двухчервячном экструдере для переработки пластмасс, содержащем размещенные в нем червяки с винтовой нарезкой и чередующимися с ней входными и выходными месильными блоками, образованными попарно сопряженными смесительными элементами с выступами и впадинами по наружной поверхности и расположенными вдоль червяков с угловым смещением относительно соседних смесительных элементов для обеспечения подпора, а по крайней мере первая в направлении экструзии пара смесительных элементов в каждом блоке выполнена с зубчатыми гребнями по наружной поверхности, в каждом месильном блоке вторая пара сопряженных смесительных элементов установлена с аксиальным смещением в направлении экструзии относительно первой, и ее смесительные элементы, находящиеся на смежных червяках, аксиально смещены относительно друг друга с образованием бокового зазора, причем зубчатые гребни смесительных элементов первых пар входных и выходных месильных блоков выполнены с наклонными в противоположные стороны одноименными рабочими поверхностями. На фиг. 1 схематически представлены червяки экструдера; на фиг. 2 - в увеличенном масштабе входные и выходные месильные блоки (узел I на фиг. 1); на фиг. 3 и 4 - взаимное расположение впадин и выступов смесительных элементов червяков экструдера (сечения А-А и Б-Б на фиг. 2); на фиг. 5 - вариант исполнения входных смесительных элементов (разрез В-В на фиг. 2); на фиг. 6 - вариант исполнения выходных смесительных элементов (разрез Г-Г на фиг. 2). Экструдер содержит червяки 1 и 2, разделенные (для каждого из червяков) на секции 3 и 4 загрузки и пластикации, секции 5 и 6 вакуумирования с увеличенным xoxiOM нарезки и секции 7 и 8 выдавливания. Червяки 1 и 2 выполнены с винтовой нарезкой 9 и 10, чередующейся с месильными блоками, образованными (для каждого из червяков) входными 11 и 12 и выходными 13 и 14 смесительными элементами, на наружных поверхностях которых выполнены соответственно зубчатые гребни 15-18, и установленными за ними по направлению экструзии входными 19 и 20 и выходными 21 и 22 смесительными элементами, на наружных поверхностях которых выполнены соответственно выступы 23, разделенные впадинами 24. Смесительные элементы 19 и 21 червяка 1 расположены между сопряженными смесительными элементами 20 и 22 червяка 2, причем каждый из пары входных 19 и 20 и выходных 21 и 22 смесительных элементов смежных червяков 1 и 2 установлен с боковым зазором 25. Входные 19 и 20 и выходные 21 и 22 смесительные элементы расположены таким образом, что каждому выступу 23 соответствует впадина 24 сопряженного смесительного элемента. Рабочие поверхности зубчатых гребней 15 входного 11 смесительного элемента червяка 1 выполнены с противоположным наклоном по отношению к рабочим поверхностям гребней 17 его выходного 13 смесительного элемента, а рабочие поверхности зубчатых гребней 16 входного 12 смесительного элемента червяка 2 выполнены с противоположным наклоном по отношению к рабочим поверхностям зубчатых гребней 18 его выходного 14 смесительного элемента; причем зубчатые гребни 15 и 16 входных 11 и 12 смесительных элементов червяков 1 и 2 также выполнены с противоположным наклоном друг по отношению к другу. Входные смесительные элемент;ы И и 12 и выходные смесительные элементы 13 и 14 могут зацепляться своими зубчатыми гребнями (фиг. 1 и 2) или устанавливаться с зазором (не показано) аналогично смесительным элементам 19 и 20 или 2 и 22, причем в каждом из месильных блоков против выступов 23 всех смесительных элементов расположены впадины 24 сопряженных с ними смесительных элементов (фиг. 2 и фиг. 3-6). Предпочтительное место установки входных и выходных месильных блоков - перед секциями 5 и 6 вакуумирования и на выгрузных концах червяков после секций 7 и 8 выдавливания или в разрывах винтовой нарезки этих зон. Червяки в количестве не менее двух образуют комплект, которым оснащается экструдер. Работа экструдера осуществляется следующим образом. Вращающиеся червяки 1 и 2 (фиг. 1) своими секциями 3 и 4 с винтовой нарезкой захватывают перерабатываемую пластическую массу или ее композицию, уплотняют ее и осуществляют предварительное смешение и пластикацию, а затем подают в первую пару входных и выходных месильных блоков. Под нагнетающим воздействием секций 3 и 4 материал продавливается через зазоры, образованные гребнями 15 и 16 входных 11 и 12 смесительных элементов червяков 1 и 2 и цилиндром экструдера (не показан) и через зазоры, образованные входными 19 и 20 смесительными элементами и цилиндром экструдера, подхватывается участками с винтовой нарезкой 9 и 10 и продавливается через зазоры между цилиндром и зубчатыми гребнями 17 и 18 выходных 13 и 14 смеситель ных элементов и далее через зазоры между цилиндром и выходными 21 и 22 смесительными элементами. При этом происходит смешение, гомогенизация материала и распределение в нем различных добавок.

. После прохождения первой пары смежных месильных блоков червяков 1 и 2 перерабатываемая пластмасса поступает в секции 5 и 6 вакуумирования, где происходит отсос летучих веществ, и в секции 7 и 8 выдавливания. Секции 7 и 8 продавливают материал через дополнительные месильные блоки, установленные, например на выгрузных концах червяков, и осуществляющие окончательные гомогенизацию материала и распределение в нем добавок (красителей, стабилизаторов, наполнителей и других ингредиентов), после чего обработанный материал под избыточным давлением поступает на выход экструдера к формующему инструменту.

В месильных блоках перерабатываемая пластмасса совершает сложное движение, сопровождаемое интенсивным сдвигом слоев потока с их многократным переформированием и перемешиванием.

При обтекании материалом первой пары входных 11 и 12 смесительных элементов, имеющих по наружной поверхности зубчатые гребни 15 и 16, выполненные с противоположным наклоном друг по отношению к другу (фиг. 5), материал вальцуется и интенсивно сдвигается в зазорах между цилиндром экструдера (не показан) и пологими рабочими поверхностями гребней 16 червяка 2 и соскребается с цилиндра скошенными рабочими поверхностями гребней 15 червяка 1, завихряясь и объемно перемешиваясь. Одновременно поток пластмассы дробится на отдельные потоки, число которых равно числу промежутков между гребнями смесительных элементов, которые соединяются в зазоре между цилиндром экструдера и кольцевыми выступами первой пары входных смесительных 19 и 20 элементов с одновременным сдвигом в этом зазоре. Поскольку впадины подпорных элементов расположены против гребней смесительных элементов, материал не может запитать их, не претерпев дополнительного сдвига и искажения профиля скоростей.

Далее, по ходу экструзии перерабатываемая пластмасса захватывается участками 9 и 10 с винтовой нарезкой с переформированием профиля скоростей потока. Дополнительный сдвиг на этих участках обусловлен также возникновением циркуляционных потоков, связанных с набором давления, необходимого для преодоления сопротивления выходных 13 и 14 смесительных элементов и выходных 21 и 22 смесительных элементов.

Выходные 13 и 14 смесительные элементы оказывают противонаправленное по сравнению с входными 11 и 12 смесительными элементами воздействие на перерабатываемый материал, а именно: материал вальцуется и интенсивно сдвигается в зазорах между цилиндром экструдера (не показан) и пологими рабочими поверхностями rpeoiic;; ; червяка 1 и соскребается скошенными ptioi) чими поверхностями гребней 18 червяка 2, что существенно .повышает равномерность смешения и .интенсивность воздействия на материал в пределах смежных месильных блоков червяков 1 и 2. Выходные 21 и 22 подпорные элементы работают аналогично входным 19 и 20 подпорным элементам.

Поскольку все впадины подпорных элементов рсположены против гребней, примыкающих к ним смесительных элементов, и подпорные элементы одного из червяков расположены между смежными подпорными элементами другого червяка, образуя с ними боковой зазор 25, а каждому выступу подпорного элемента, находящемуся между червяками, соответствует примыкающая к нему выемка подпорного элемента смежного червяка, т. е. все выходные подпорные и смесительные элементы развернуты по отношению к входным смесительным и подпорным элементам. Указанное выполнение червяков экструдера обеспечивает выравнивание сопротивления течению перерабатываемой пластмассы, исключает предпочтительные направления ее течения на участке расположения месильных блоков, создает дополнительное зигзагообразное течение материала, интенсифицирует его сдвиг, повышает равномерность смешения, гомогенность расплава и равномерность распределения вводимых добавок в объеме, перерабатываемой пластмассы.

Использование изобретения позволяет пoвыcиtь производительность экструдера при сохранении высокого качества изделий за счет применения предлагаемой конструкции червяков, обеспечивая тем самым получение технико-экономического эффекта.

Формула изобретения

Двухчервячный экструдер для переработки пластмасс, содержащий размещенные в нем червяки с винтовой нарезкой и чередующимися с ней входными и выходными месильными блоками, образованными попарно сопряженными смесительными элементами с выступами и впадинами по наружной поверхности и расположенными вдоль червяков с угловым смещением относительно соседних смесительных элементов для обеспечения цодпора, а по крайней мере первая в направлении экструзии пара смесительных элементов в каждом блоке выполнена с зубчатыми гребнями на наружной поверхности, отличающийся тем, что, с целью повышения производительности и- качества изделий за счет интенсификации процесса смешения, в каждом месильном блоке вторая пара сопряженных смесительных элементов установлена с аксиальным смещением в направлении экструзии относительно первой, и ее смесительные элементы, находящиеся на смежных червяках, аксиально смещены относительно друг друга с образованием бокового зазора, причем зубчатые гребни смесительных элементов первых пар входных и выходных месильных блоков выполнены с наклонными в противоположные стороны одноименными рабочими поверхностями.

Источники информации, принятые во внимание при экспертизе

№ 276380, кл. В 29 F 3/02, 1968 (прототип). 2ft

гц

Фиг.3

гч

Фиг. н fZ/ ЮZQ и I-У г г /-V// г5 гэ / Фиг2

Авторы

Даты

1982-06-23—Публикация

1980-07-17—Подача