Изобретение относится к промьш - ленности строительных материалов, преимущественно к составам сырьевых смесей для производства цементного клинкера.

Цель изобретения - повышение прочности при сжатии и снижение температуры обжига.

Отходом подшипникового производства является абразивньш шлам. Состав шлама неоднороден и содержит 55-60% металла, 22-26% смазочно-охлаждающе- го агента и 18-22% абразива. По химическому составу металл ШХ 15 содержит, мас.%:

С1,32-2,65

0/i1,32-3,46

С0,57-1,27

Мп0,25-0,31

Si0,24-0,48

S0,064-0,076

РМенее 0,03

FeОстальное

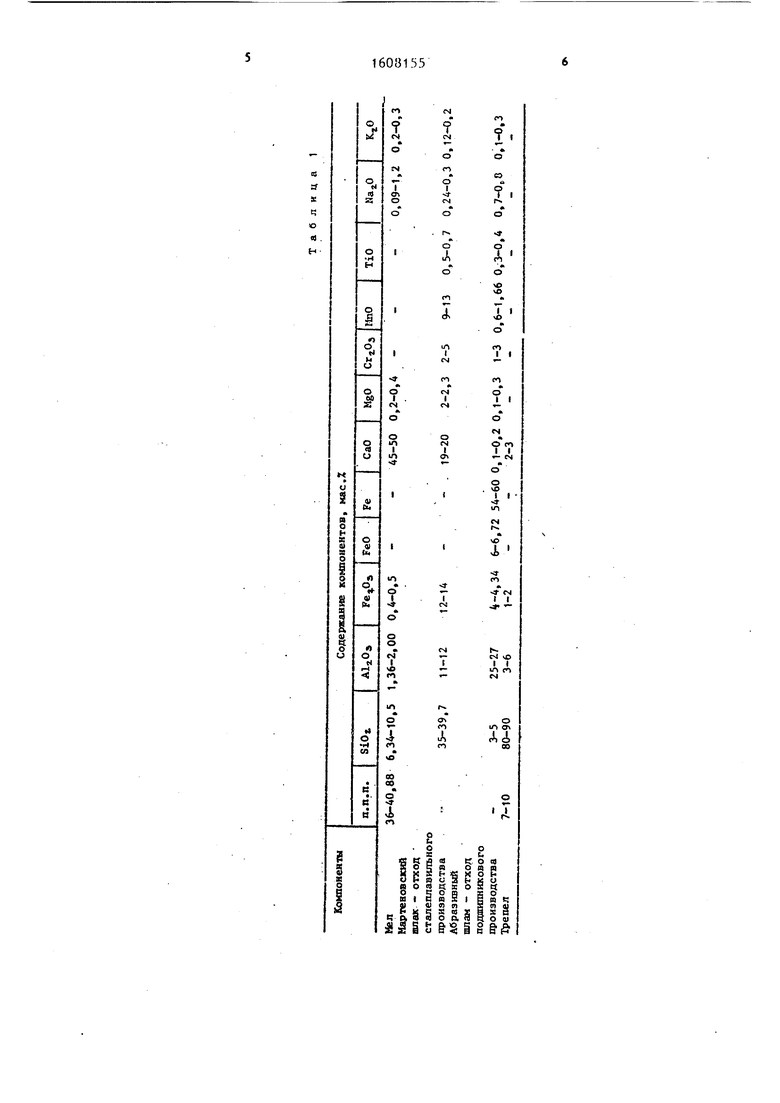

Химический состав в оксидном выражении всех компонентов представлен в табл. 1.

Но гранулометрическому составу абразивньш гшам состоит из частиц, %: 0-0,12 мм 48,0-60 0,2-1,00 мм 20,0-29,9 Менее 1,0 мм Остальное После термообработки при 600-800 С в течение 30 мин шлам имеет химический состав, мас,%:

05

О 00

ел ел

Fe,,0 3 , SiOa.

СГ2.0з

TiO. Fe

MnO

25,00-80,00 15,00-17,00 1,00-2,00 0,60-1,20 0,10-0,20 4,00-10,00 0,40-1,11

Это позволяет снизить содержание металлического железа и тем самым регулировать содержание оксидов железа в получаемых клинкерах. Абразивный шлам используется с целью снижения коэф{1)ициента температурного расширения и увеличения термостойкости. но практического использования не имеет. Мартеновский шлак является отходом сталеплавильного производства. Известно использование шлака в качестве компонента для производства цементного клинкера с целью снижения температуры обжига с 1450-1500 до 1400-1450°С. Совместное использовани абразивного шлама и мартеновского шлака неизвестно. Мел, используемый в сырьевой смеси,и трепел соответствуют ГОСТам.

, Сырьевую смесь готовят путем сов- ,местного помола шихты, ее грануля1);ии с последующим обжигом в электропечи. I Пример 1. Для приготовления (шихты в мельницу вводят 3 мас.% отхода подшипникового производства, предт варительно термообработанного при 600 с в течение 30 мин, 5,7 мас.% размолотого мартеновского шлака, 85,30 мас.% мела и 6 мас.% трепела, перемальгоают до остатка на сите 008 не более 6-8%. Далее перемолотую смесь заливают водой до влажности 15% и гранулируют в грануляторе, после чего направляют на обжиг. Обжиг производят при в электропечи. Полученный цементный клинкер резко охлаждают на воздухе и размалывают до остатка на сите 008 8,0%.

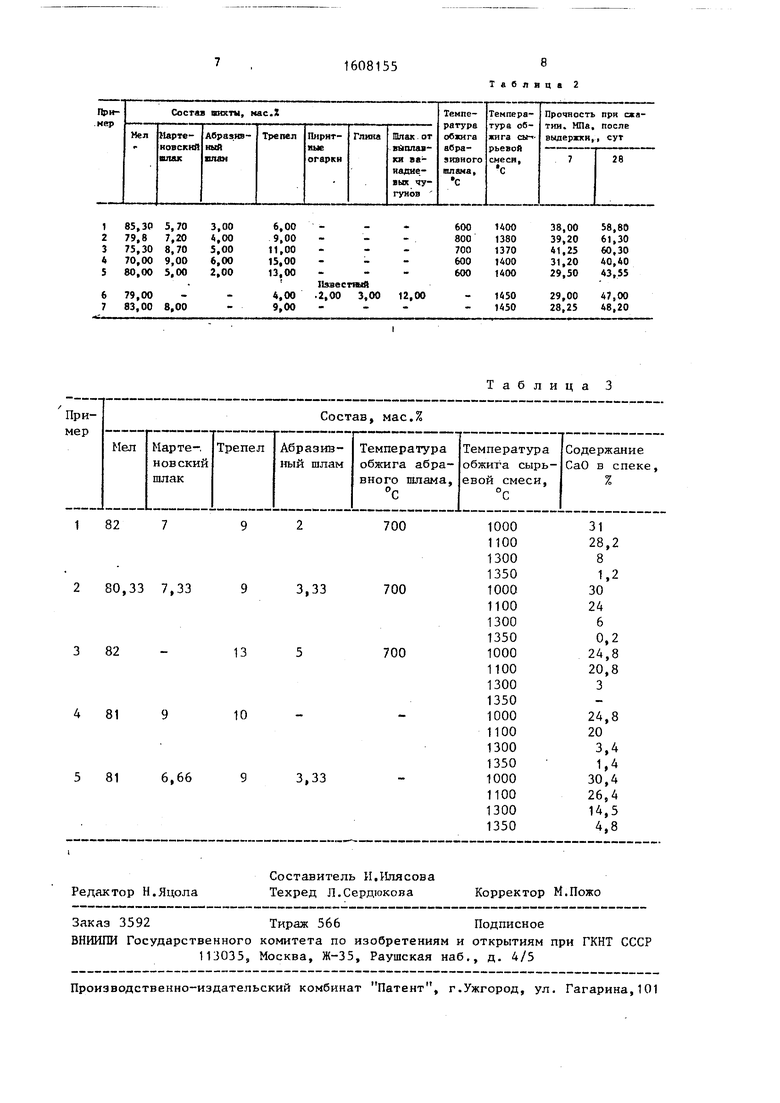

Испытание цементного клинкера на физико-механические показатели производят в соответствии с ГОСТом. Остальные примеры выполнены аналогично примеру 1 с определенным варьированием ингредиентов и приведены в табл.2.

С целью изучения влияния совмест- ного использования в составе сьфье- вой смеси мартеновского шлака и термообработанного абразивного шлама ис- |следуют процесс усвоения СаО при об- :«иге. Гранулы обжигают при 1000- 1350 С в течение 30 мин. Содержание СаО определяют этилово -глицератным способом Результаты и составы смесей представлены s табЛо 3.

Химический состав полученных клинкеров без предварительной термообра0

5

0

5

0

5

0

5

0

5

ботки абразивного шлама следующий, ,мас.%г СаП 62-63; , 9,5-13; АЦО, 3,4-3,7; SiOz 20,1-21,3; TiO 0,3-0,5; MnO 0,6-0,67; , 0,23-0,29; Fe 0,02-0,11, что соответствует расчету, мас,%: CjS 65-74; 1-6,6, алюмо- ферриты кальция 16-18.; феррит ция 6-7,3. При использовании термообработанного абразивного шлама полученные клинкеры имеют химический состав, мас.%: СаО 62-65; Fe2.0% 3,0- 4,6; , 2,4-3,5; SiOz 21-22; TiO 0,3-0,6; MnO 0,5-0,6; 0,2-0,25. Таким образом, предлагаемая сырьевая смесь позволяет снизить температуру обжига на 50-80°С, повысить предел прочности на 20-35% и, кроме того, исследуемый мартеновский шлак не является определяющим в процессе клинкерообразования и он при отсутствии абразивного шлама не приводит к увеличению прочности. Нагрев абразивного шлама ниже обеспечивает степень окисления металлического железа на 80-87%, что приводит к увеличению содержания получаемых клинкерах. Увеличение температуры вьшге 800 С нецелесообразно, так как степень окисления металлического железа уже достигает 99,5% при .

Формула изобретения

Сырьевая смесь для получения цементного клинкера, включающая кар- бонатсодержац ий, алюмосодержшций, кремнеземсодержап(ий и железосодержащий компоненты, отличающаяся тем, что, с целью повьшения прочности при сжатии и снижения температуры обжига, она содержит в качестве карбонатсодержащего компонента мел, алюмосодержащего - мартеновский шлак, кремнеземсодержащего - трепел и железосодержащего - абразивный пшам подшипникового производства, предварительно термообработанный при 600-800 с в течение 30 мин, при следующем соотношении компонентов, мае.%:

Мартеновский

шлак

Трепел

Абразивньй

подшипникового

производства 3,0-5,0

МелОстальное

5,7-8,7 6,0-11,0

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ЦЕМЕНТНОГО КЛИНКЕРА | 1997 |

|

RU2101247C1 |

| Способ получения цемента на белитовом клинкере и полученный на его основе медленноотвердеющий цемент | 2020 |

|

RU2736594C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕМЕНТНОГО КЛИНКЕРА И ДОБАВКА В СЫРЬЕВУЮ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ЦЕМЕНТНОГО КЛИНКЕРА | 2006 |

|

RU2317271C1 |

| Способ получения и состав белитового клинкера | 2020 |

|

RU2736592C1 |

| СУЛЬФОАЛЮМИНАТНЫЙ КЛИНКЕР НА ОСНОВЕ ТЕХНОГЕННЫХ ОТХОДОВ, ПОЛУЧЕННЫЙ ПЛАВЛЕНЫМ МЕТОДОМ | 2010 |

|

RU2442759C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ САМОРАССЫПАЮЩЕГОСЯ КЛИНКЕРА | 1995 |

|

RU2085528C1 |

| СПОСОБ ПРОИЗВОДСТВА ЦЕМЕНТА И СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЦЕМЕНТНОГО КЛИНКЕРА (ВАРИАНТЫ) | 1998 |

|

RU2138457C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОКСИДНЫХ ЖЕЛЕЗОСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2013 |

|

RU2525394C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ПОРТЛАНДЦЕМЕНТНОГО КЛИНКЕРА | 2008 |

|

RU2365549C1 |

| Сырьевая смесь для получения портландцементного клинкера | 1982 |

|

SU1031933A1 |

Изобретение относится к промышленности строительных материалов, преимущественно к составам сырьевых смесей для производства цементного клинкера. Целью изобретения является повышение прочности при сжатии и снижение температуры обжига. Предлагаемая сырьевая смесь для получения цементного клинкера содержит, мас.%: мартеновский шлак 5,7-8,7

трепел 6,0-11,0

абразивный шлам подшипникового производства 3,0-5,0

мел остальное. Температура обжига составляет 1370-1380°С

прочность при сжатии 60,3-61,3 МПА. 3 табл.

Таблица 3

| Сырьевая смесь для производства портландцементного клинкера | 1972 |

|

SU438623A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1990-11-23—Публикация

1988-12-07—Подача