Изобретение относится к способам и оборудованию для электрохимической обработки в частности нанесению гальванических покрытий на изделия и подвесным устройствам для покрываемых издел сй и может быть использовано для обработки ферромагнитных деталей,

Цалью изобретения является эконо- 1-1ия электроэнергии и повышение производительности процессао

Способ электрохимической обработки ф ер р о ма г ни т ных д е т ал аи в тш юч ае т з ак- репление деталей на подвеске в процес се их обработки силами магнитного поля, образованного магнитным потоком постоянного магнита и магнитным пото™ ком электромагнита при пропускании

через него тока элехстрохимической об- работки.

Способ реализуют следующим образом Подвеску с закрепленньпда на ней ферромагнитныг-м деталямид например, типа штифтов подвешивают на катодную шину -И опускают в гальваничесзсую ванну для нанесения никелевого покрытия„ Пропускают через ванну от анода к катоду ток силой 40 А на площадь покрытия 10 При прохождешйИ тока че- рез детали на них осаждается металл покрытия. Ток, проходя по электропро- водящим немагнитш11м шинам подвески, которые выполняют функцию электромагнитов, создает вокруг них магнитные потоки, полностью совпадающие по направлению с направлением магнитных потоков, создаваемых нeтoкoпpoвoдяIци 4и

5

5 0

Q

-г .„

5

постоянными магнитами. При этом увеличивается магнитная сила притяжения между деталями и шинами подвески, что в 4 раза повьпиает надежность крепления деталей. Полное совпадение по направлению магнитных потоков постоянного магнита и шин-электромагнитов на всей длине магнитной петли и прохождение магнитных потоков одной печ- ли через две детали в отличие от известного способа повышает надежность закрепления деталей, за счет отсутст- ВИЯ размагничивания постоянных магнитов позволяет увели.чить в 2 раза количество одновременно обрабатываемых деталей и повысить равномерность наносимых покрытий. Последнее связано с тем, что в случае несовпадения на- правлет-шй потоков происходит деформация магнитного потока, образованного проводником, что влечет деформацию тока по проводнику и неравномерность покрытия деталей Указанные эффекты обеспечивают улучшение эксплуатацион- ных свойств процесса обработки,

Экономия электроэнергии достигается за счет вторичного использования тока от источника электроэнер - . гии для электрохимической обработки и укороченной магнитной петли совпа- дагсщих магнитных потоков, при одной и той же вели-qHr-re тока закрепления вдвое большего количества деталей. При этом расход электроэнергии сокращается в 2 раза

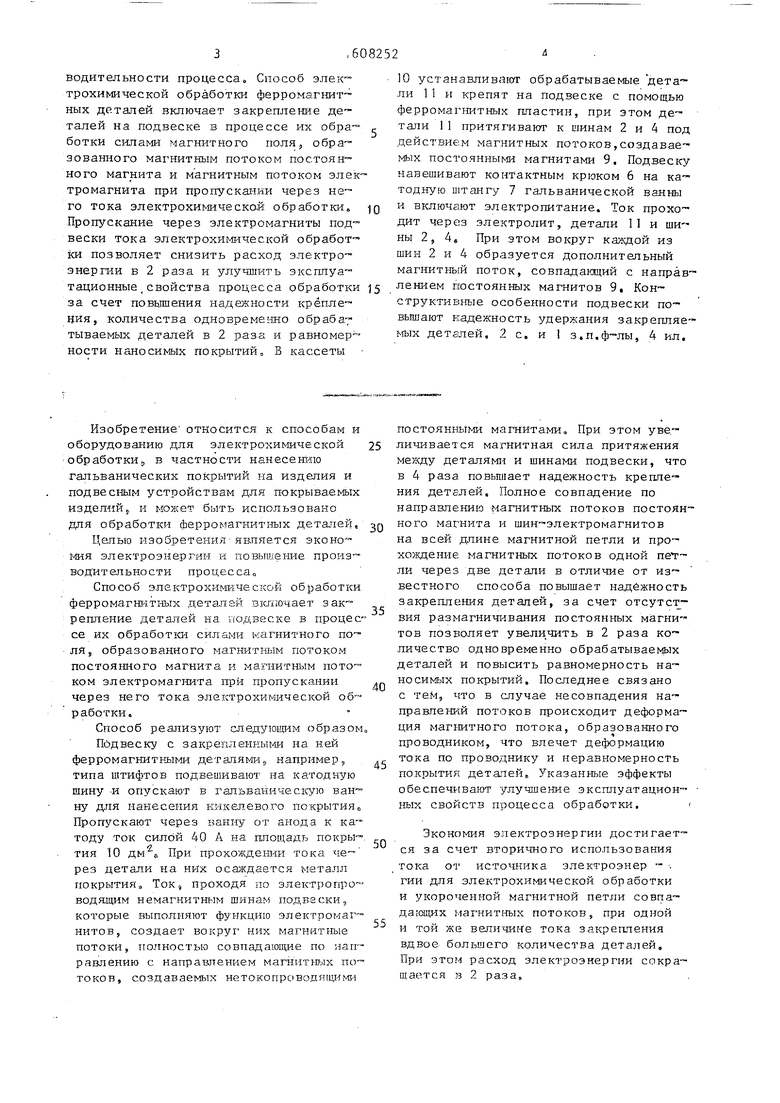

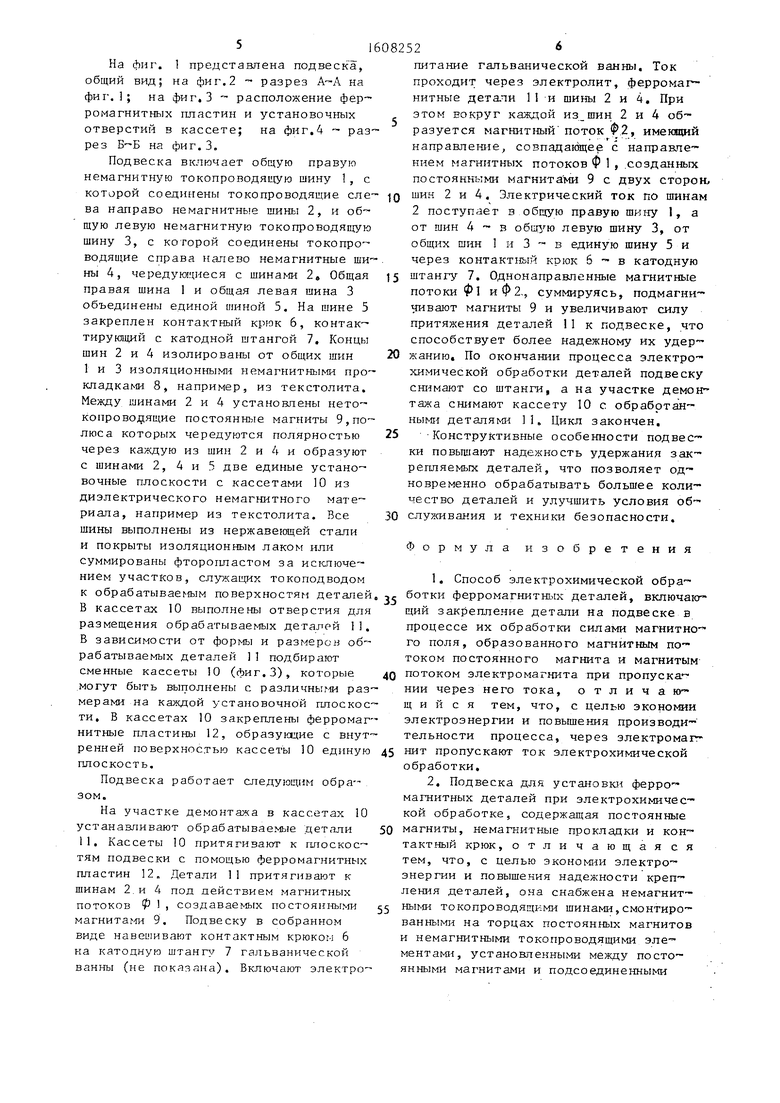

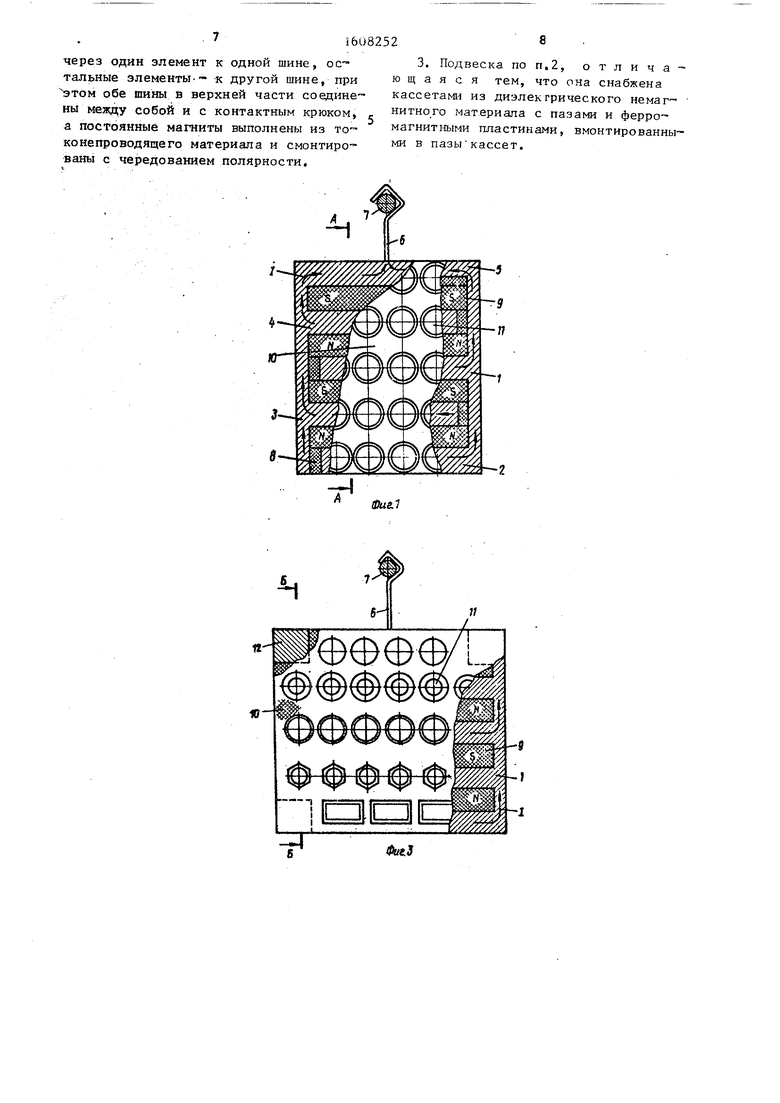

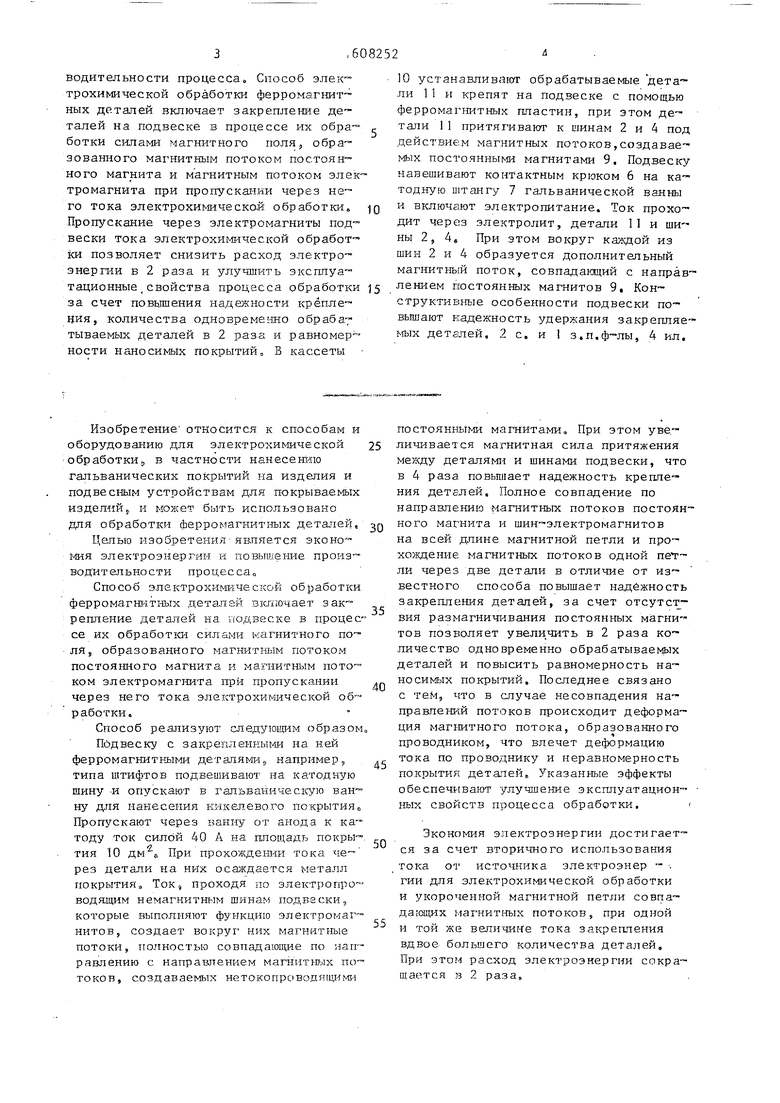

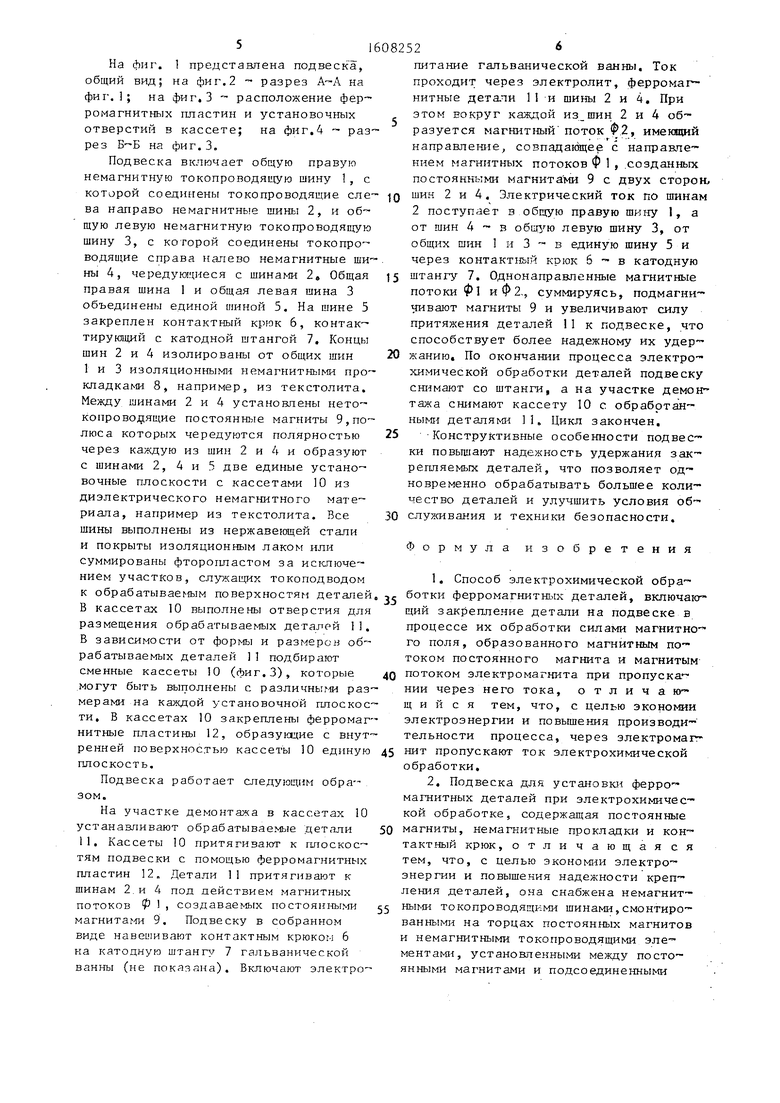

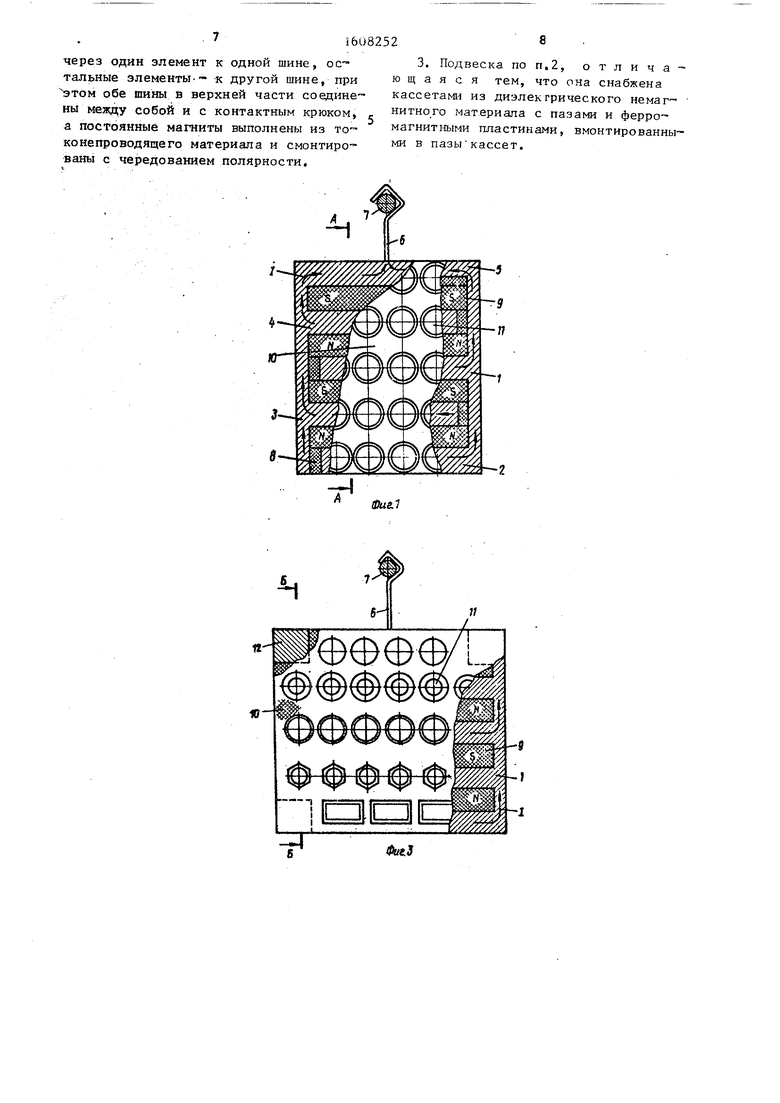

На фиг. 1 представлена подвеска, общий вид; на фиг. 2 - разрез А-А на фиг. 1; на фиг.З - расположение ферромагнитных пластин и установочных отверстий в кассете; на фиг.4 - раз ре 3 на фи г. 3.

Подвеска включает общую правую немагнитную токопроводящую шину 1, с которой соединены то ко про водящие еле- -JQ на направо немагнитные шины 2, и общую левую немагнитную токопроводящую шину 3, с которой соединены токопро- водящие справа налево немагнитные ши- ны 4, чередующиеся с шинами 2 Общая правая шина 1 и общая левая шина 3 объединены единой шиной 5. На шине 5 закреплен контактньп крюк 6, контактирующий с катодной штангой 7. Концы шин 2 и 4 изолированы от общих шин 1 и 3 ИЗОЛЯЦИОННЫМ немагнит1В; ми прокладками 8, например, из текстолита. Между шинами 2 и 4 установлены нето- копрово ящие постоянные магниты 9,полюса которых чередуются полярностью через каждую из шин 2 и 4 и образуют с шинами 2, 4 и 5 две единые установочные плоскости с кассетами 10 из диэлектрического немагнитного материала, например из текстолита. Все шины выполнены из нержаве ощей стали и покрыты изоляционным лаком или суммированы фторопластом за исютюче- нием участков, служащих токоподводом к обрабатываемым поверхностям деталей. ботки ферромагнитшк деталей, включакг- В кассетах 10 выполнены отверстия длящий закрепление детали на подвеске в

размещения обрабатываемых деталей 11.процессе их обработки силами магнитно-го поля, образованного магнитным по- током постоянного магнита и магнитым

питание гальванической ванны. Ток проходит через электролит, ферромагнитные детали 11 и шины 2 и 4, При этом вокруг каждой 2 и 4 образуется магнитный поток $ 2, имеющий

, .. . -...

направлет-ме, совпадающее с напракпе- нием магнитных потоков ФI, .созданных постоянными магнитами 9 с двух сторон. шин 2 и 4. Электрический ток по шинам 2 поступает в общую правую шину 1, а от шин 4 - в левую шину 3, от общих шин 1 и 3 - в единую шину 5 и через контактный крюк 6 - в катодную

5 штангу 7. Однонаправленные магнитные потоки Ф и Ф 2,, суммируясь, подмагни- чивают магниты 9 и увеличивают силу притяжения деталей 11 к подвеске, что способствует более надежному их удер-™

20 жанию. По окончан11и процесса электро- химической обработки деталей подвеску снимают со штанги, а на участке демон тажа снимают кассету 10 с обработанными деталями 11. Цикл закончен.

Конструктивные особенности подвес - ки повышают надежность удержания закрепляемых деталей, что позволяет одновременно обрабатывать большее количество деталей и улучшить условия об30 служивания и техники безопасности.

Формула изобретения 1. Способ электрохимической обра

25

В зависимости от формы и размерен обрабатываемых деталей 11 подбирают

сменные кассеты 10 (фиг.З), которые .могут быть выполнены с различны1чи размерами на каждой установочной плоскости. В кассетах 10 закреплены ферромагнитные пластины 12, образукщие с внут

40 потоком электромагнита при пропускании через него тока, отличающийся тем, что, с целью экономии электроэнергии и повышения производи- тельности процесса, через злектромаггренней поверхностью кассеты 10 единую дЗ нит пропускают ток электрохимической

плоскость.

Подвеска работает следующим образом.

На участке демонтажа в кассетах 10 устанавливают обрабатываемые .детали 11. Кассеты 10 притягивают к плоскостям подвески с помощью ферромагнитных пластин 12, Детали 11 притягивают к шинам 2.и 4 под действием магнитных потоков , создаваемых постоянными магнитаг-ги 9. Подвеску в собранном виде навешивают контактным крюком 6 на катодную штанг 7 гальванической ванны (не показана). Включают электрообработки.

2. Подвеска для установки ферромагнитных деталей при электрохимической обработке, содержащая постоянные

50 магниты, немагнитные прокладки и контактный крюк, отличающаяся тем, что, с целью экономии электроэнергии и повышения надежности крепления деталей, она снабжена немагнит55 ными токопроводящнми шинами,смонтированными на торцах постоянных магнитов и немагнитными токопроводящими элементами, установленными между постоянными магнитами и подсоединенными

JQ ботки ферромагнитшк деталей, включакг- щий закрепление детали на подвеске в

питание гальванической ванны. Ток проходит через электролит, ферромагнитные детали 11 и шины 2 и 4, При этом вокруг каждой 2 и 4 образуется магнитный поток $ 2, имеющий

, .. . -...

направлет-ме, совпадающее с напракпе- нием магнитных потоков ФI, .созданных постоянными магнитами 9 с двух сторон. шин 2 и 4. Электрический ток по шинам 2 поступает в общую правую шину 1, а от шин 4 - в левую шину 3, от общих шин 1 и 3 - в единую шину 5 и через контактный крюк 6 - в катодную

5 штангу 7. Однонаправленные магнитные потоки Ф и Ф 2,, суммируясь, подмагни- чивают магниты 9 и увеличивают силу притяжения деталей 11 к подвеске, что способствует более надежному их удер-™

0 жанию. По окончан11и процесса электро- химической обработки деталей подвеску снимают со штанги, а на участке демон тажа снимают кассету 10 с обработанными деталями 11. Цикл закончен.

Конструктивные особенности подвес - ки повышают надежность удержания закрепляемых деталей, что позволяет одновременно обрабатывать большее количество деталей и улучшить условия об0 служивания и техники безопасности.

Формула изобретения 1. Способ электрохимической обра

5

40 потоком электромагнита при пропускании через него тока, отличающийся тем, что, с целью экономии электроэнергии и повышения производи- тельности процесса, через злектромаггдЗ нит пропускают ток электрохимической

обработки.

2. Подвеска для установки ферромагнитных деталей при электрохимической обработке, содержащая постоянные

магниты, немагнитные прокладки и контактный крюк, отличающаяся тем, что, с целью экономии электроэнергии и повышения надежности крепления деталей, она снабжена немагнитными токопроводящнми шинами,смонтированными на торцах постоянных магнитов и немагнитными токопроводящими элементами, установленными между постоянными магнитами и подсоединенными

Фие.1

| название | год | авторы | номер документа |

|---|---|---|---|

| Подвеска для установки ферромагнитных деталей при электрохимической обработке | 1990 |

|

SU1787176A3 |

| Подвеска для электрохимической обработки деталей | 1981 |

|

SU1046353A1 |

| МАГНИТНАЯ СИСТЕМА ПОДВЕСКИ ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ КОНТАКТ-ДЕТАЛЕЙ ГЕРКОНОВ | 2018 |

|

RU2689836C1 |

| МАГНИТНАЯ СИСТЕМА ПОДВЕСКИ ДЛЯ ГАЛЬВАНИЧЕСКОЙ ОБРАБОТКИ КОНТАКТ-ДЕТАЛЕЙ ГЕРКОНОВ | 2019 |

|

RU2726054C1 |

| ПОДВЕСКА ДЛЯ ГАЛЬВАНИЧЕСКОГО НАНЕСЕНИЯ ПОКРЫТИЙ НА ФЕРРОМАГНИТНЫЕ ДЕТАЛИ | 2020 |

|

RU2757658C1 |

| ПОДВЕСКА ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ КОНТАКТ-ДЕТАЛЕЙ ГЕРКОНОВ | 2019 |

|

RU2714359C1 |

| Подвеска для гальванической обработки контакт-деталей герконов | 2018 |

|

RU2702514C1 |

| Подвеска для электрохимической обработки деталей | 1985 |

|

SU1306983A1 |

| Устройство для электрохимической обработки деталей | 1983 |

|

SU1222715A1 |

| Подвеска для электрохимической обработки деталей | 1988 |

|

SU1611996A1 |

Изобретение относится к электрохимической обработке, в частности к нанесению гальванических покрытий на изделия и подвесным устройствам для покрываемых изделий, и может быть использовано для обработки ферромагнитных деталей. Цель изобретения - экономия электроэнергии и повышение производительности процесса. Способ электрохимической обработки ферромагнитных деталей включает закрепление деталей на подвеске в процессе их обработки силами магнитного поля, образованного магнитным потоком постоянного магнита и магнитным потоком электромагнита при пропускании через него тока электрохимической обработки. Пропускание через электромагниты подвески тока электрохимической обработки позволяет снизить расход электроэнергии в 2 раза и улучшить эксплуатационные свойства процесса обработки за счет повышения надежности крепления, количества одновременно обрабатываемых деталей в 2 раза и равномерности наносимых покрытий. В кассеты 10 устанавливают обрабатываемые детали 11 и крепят на подвеске при помощи ферромагнитных пластин, при этом детали 11 притягивают к шинам 2 и 4 под действием магнитных потоков, создаваемых постоянными магнитами 9. Подвеску навешивают контактным крюком 6 на катодную штангу 7 гальванической ванны и включают электропитание. Ток проходит через электролит, детали 11 и шины 2, 4. При этом вокруг каждой из шин 2 и 4 образуется дополнительный магнитный поток, совпадающий с направлением постоянных магнитов 9. Конструктивные особенности подвески повышают надежность удержания закрепляемых деталей. 2 с.п. ф-лы, 1 з.п. ф-лы, 4 ил.

Фиг.3

ФигЛ

| РЖ: Химия, 1984, № 1, реф | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Подвеска для электрохимической обработки деталей | 1981 |

|

SU1046353A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| /I -А | |||

Авторы

Даты

1990-11-23—Публикация

1988-03-21—Подача