Изобретение относится к области гальванотехники и может быть использовано для локального нанесения гальванических покрытий на малоразмерные изделия, выполненные из ферромагнитных материалов, в частности, на контакт-детали герметизированных магнитоуправляемых контактов (герконов).

Применяемые для этих целей подвесочные приспособления (подвески) должны обеспечивать оперативный групповой монтаж изделий, их надежный электрический контакт с токоподводящими частями подвески и равномерное распределение тока по поверхности изделий.

Типичное подвесочное приспособление состоит из трех основных элементов: держателя для загрузки ферромагнитных деталей, токоподводящих электродов, соединенных с источником питания, и системы, фиксирующей детали в держателе.

Известна подвеска барабанного типа для гальванического нанесения покрытий на детали различной формы [SU 505757, С25D 17/20, опубл. 05.03.1976]. Она содержит вращающийся сетчатый барабан, внутри которого размещен токоподводящий электрод. Обрабатываемые детали загружаются в барабан, при его вращении поочередно под действием собственного веса соприкасаются с электродом и подвергаются требуемой электрохимической обработке (например, на детали наносится гальваническое покрытие).

Однако, известная конструкция подвески мало пригодна для гальванической обработки деталей. Из-за незначительного веса таких деталей не обеспечивается их надежный электрический контакт с токоподводящий электродом. В результате нарушается однородность состава и толщин получаемых покрытий. Кроме того, подвеска не позволяет избирательно наносить покрытия на отдельные участки деталей (например, на рабочие зоны контакт-детали герконов, непосредственно участвующие в коммутации тока).

Известна конструкция подвески для гальванической обработки ферромагнитных деталей, состоящая из двух пластин с соосно расположенными отверстиями, между которыми располагаются фиксирующие элементы, выполненные из резиновых трубок [SU 1039985, С25D 17/06, опубл. 07.09.1983].

Обрабатываемые контакт-детали цилиндрическими частями загружаются в отверстия пластин. Удержание деталей осуществляется за счет их прижатия к образующим отверстий пластин. Контактное нажатие на детали возникает при увеличении поперечного сечения фиксирующих элементов, вызванным их упругой деформацией.

Однако, известная конструкция держателя подвески трудоемка в изготовлении, имеет разброс контактного нажатия на детали из-за неоднородности упругих свойств фиксирующих элементов. В результате не обеспечивается равномерный электрический контакт между деталями и пластинами и, следовательно, не достигаются воспроизводимые параметры получаемых гальванических покрытий.

Наиболее близким устройством того же назначения к заявляемому объекту по совокупности технических признаков и достигаемому результату является подвеска для гальванической обработки контакт-деталей герконов, содержащая магнитную систему, а также, параллельно расположенные на фиксированном расстоянии друг от друга и изготовленные из немагнитного материала, плоское основание и две идентичные плоские перфорированные пластины с соосными отверстиями круглого сечения [US 3386156, опубл. 04.06.1968]. Описанное устройство принято за прототип предлагаемого изобретения.

В известном устройстве цилиндрические части контакт-деталей герконов загружаются вертикально в отверстия пластин до упора в основание и удерживаются в таком положении силами магнитного поля, создаваемого магнитной системой. Затем контакт-детали погружаются в гальваническую ванну на заданную глубину и на их рабочие зоны наносится защитное покрытие.

К причинам, препятствующим достижению требуемого технического результата при использовании известного устройства, принятого за прототип, относится то, что оно не обеспечивает гарантированно надежный, электрический контакт всего массива (до 2000 шт. ) контакт-деталей герконов с основанием подвески. В результате наблюдается нестабильность переходного электрического сопротивления (Rп) между контакт-деталями и основанием подвески, что приводит к неоднородности получаемых гальванических покрытий по толщине и составу.

Таким образом, непосредственное использование известной конструкции подвески для нанесения гальванических покрытий на контакт-детали герконов, принятой за прототип, в условиях массового производства не позволяет получать герконы с воспроизводимыми эксплуатационными параметрами.

Задачей данного изобретения является повышение качества гальванических покрытий контакт-деталей герконов.

Технический результат заключается в увеличении силы притяжения контакт-деталей к основанию подвески (Fпр) за счет использования в ней основания переменной толщины

Данный технический результат достигается тем, что подвеске для гальванической обработки контакт-деталей герконов, содержащей магнитную систему, а также параллельно расположенные на фиксированном расстоянии друг от друга плоское основание и две идентичные плоские перфорированные пластины с соосными отверстиями круглого сечения, изготовленные из немагнитного материала, центральная часть основания, контактирующая с контакт-деталями герконов, выполнена толщиной 1,0-2,0 мм, а толщина оставшейся периферийной части основания составляет 2,0-4,0 мм.

Уменьшение толщины центральной части основания приводит к росту магнитного потока, действующего в зазоре «магнитная система - контакт-детали» и, как следствие, к увеличению силы притяжения (Fпр) контакт-деталей к основанию подвески [Л.И. Рабкин, И.Н. Евгенова. Магнитоуправляемые герметизированные контакты. Конструкция, свойства, применение. - М.: Связь, 1976, с. 32].

Периферийная утолщенная часть основания обеспечивает необходимую механическую прочность подвески.

Выбор значений толщин конструкционных элементов подвески обусловлен следующими обстоятельствами.

При толщине центральной части основания меньшей (равной) 1,0 мм может возникнуть его деформация при эксплуатации подвески. В диапазоне толщин от 1,0 до 2,0 мм центральная часть основания сохраняет формоустойчивость при внешних механических воздействиях. Начиная с толщины центральной части основания большей (равной) 2,0 мм наблюдается заметное снижение Fпр.

При толщине периферийной части основания меньшей (равной) 2,0 мм недопустимо снижается механическая прочность подвески в целом. При толщине данной части большей (равной) 4,0 мм чрезмерно возрастает масса подвески.

Положительный эффект от использования данного устройства обусловлен тем, что в нем за счет выбора оптимальной геометрии основания при сохранении его механической прочности увеличивается Fпр и уменьшается Rп. В результате предотвращается выпадение контакт-деталей герконов из подвески в электролит, и повышается качество гальванических покрытий.

Таким образом, сопоставительный анализ предложенного технического решения и уровня техники позволяет установить, что заявленное изобретение соответствует требованию «новизна» и «изобретательский уровень».

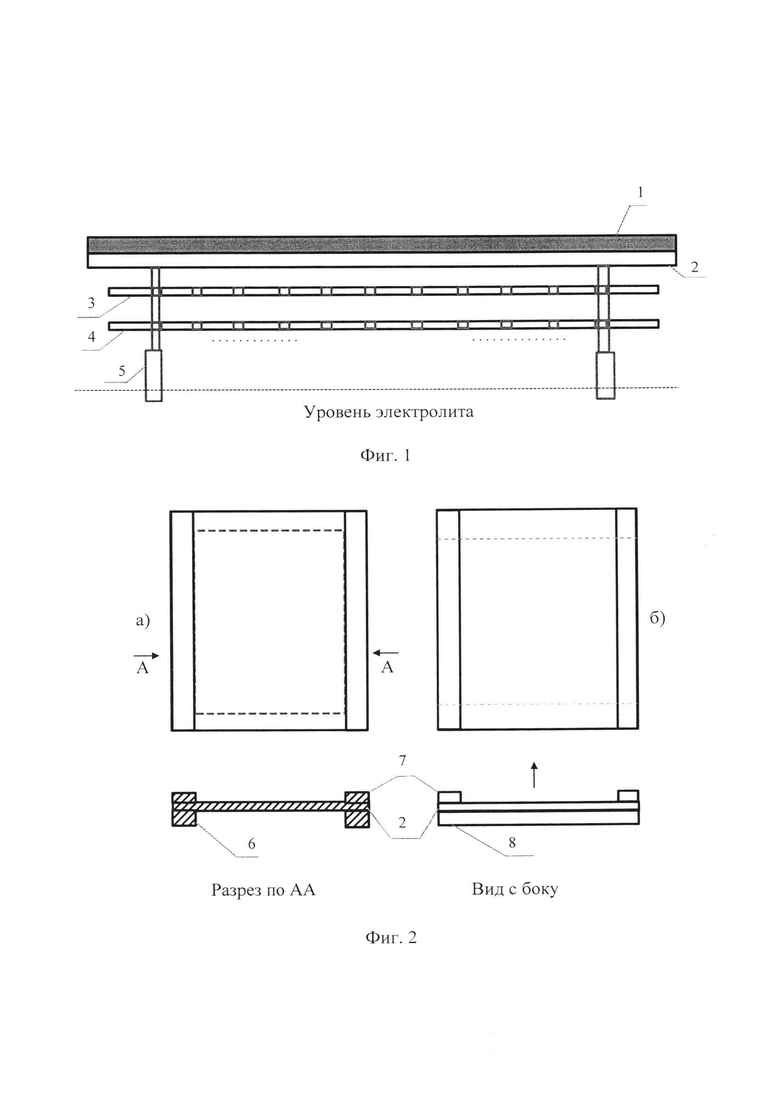

Заявляемое техническое решение поясняется чертежами, где на фиг. 1 приведена функциональная конструкция предлагаемой подвески для гальванической обработки контакт-деталей герконов, а на фиг. 2 - два варианта исполнения ее основания: вариант «а» соответствует подвеске с периферийной частью основания, выполненной в виде упрочняющей рамки; вариант «б» - подвеске с периферийной частью основания, выполненной в виде упрочняющих полос.

Подвеска (фиг. 1) включает в себя магнитную систему 1, основание 2, перфорированные пластины 3 и 4 толщиной 1,5 мм. Основание и пластины изготовлены из немагнитной нержавеющей стали.

Расстояния между центральной частью основания и пластиной 3, а также между пластинами 3 и 4 составляют 6 мм. В отверстиях пластин перпендикулярно основанию размещены контакт-детали герконов 5.

Возможны два варианта конструкции основания переменной толщины - фиг. 2.

В первом варианте (фиг. 2, а) периферийная часть основания, обращенная в сторону решеток, выполнена в виде рамки 6 толщиной 3 мм. Кроме того, на верхней части основания смонтированы направляющие бортики 7, ограничивающие смещение магнитной системы в направлении перпендикулярном геометрической оси бортиков.

Во втором варианте (фиг.2, б) упрочняющие полосы толщиной 3 мм расположены в продольном направлении в верхней части основания (направляющие бортики 7) и в поперечном направлении в нижней части основания 8.

В экспериментах использовалась подвеска типа (б). В качестве базы сравнения применялась подвеска (в), основание которой имело однородную толщину, равную 2,0 мм. Для удержания контакт-деталей в подвесках использовались одинаковые магнитные системы.

Подвески работают следующим образом.

Контакт-детали герконов с помощью вибропогрузчика цилиндрическими частями загружают в отверстия пластин перпендикулярно основанию. Магнитным полем, создаваемым магнитной системой, контакт-детали притягиваются к основанию подвески с силой Fпр. Собранные таким образом подвески подсоединяют к катодной шине, опускают в гальваническую ванну и пропускают через них ток от анода к катоду. В результате на поверхности контакт-деталей формируется требуемое защитное покрытие.

Качество получаемых гальванических покрытий в значительной мере зависит от надежности электрического контакта деталей с основанием подвески. В свою очередь надежность данного контакта однозначно связана с величиной Fпр и состоянием поверхности основания. Указанные обстоятельство обусловлены тем, что величина Fпр влияет на уровень Rп, Неоднородность состояния поверхности основания приводит к разбросу значений Rп по рабочему полю подвески. В свою очередь величина Rп в различных точках основания определяет величину тока, проходящего по электрической цепи каждой контакт-детали и, следовательно, толщину гальванических покрытий.

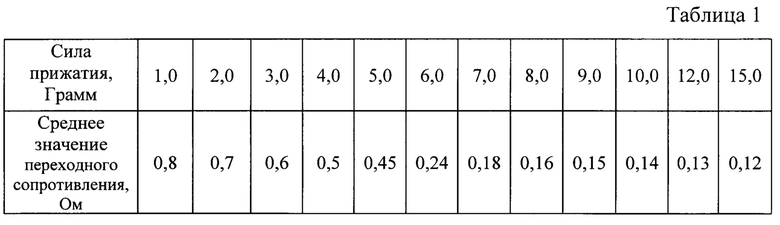

Экспериментально измеренная зависимость Rп от Fпр в подвесках рассматриваемых конструкций приведена в таблице 1(1 грамм соответствует 0,01 ньютону).

Из таблицы 1 следует, что тенденция к стабилизации Rп наблюдается, начиная с Fпр равной ~8,0 г.

Испытание разработанной конструкции подвески производилось в условиях реального производства. В качестве образцов гальванического покрытия контакт-деталей герконов использовались многослойные системы: Ni (0,5-2,0 мкм) - Аu (0,2-0,4 мкм) - Ru (0,35-0,5 мкм). Получены следующие результаты.

Подвеска (б):

- среднее значение силы притяжения контакт-деталей к основанию подвески (Fcp) составляет 8,3 г;

- на всех деталях контролируется наличие гальванического покрытия,

- разброс массы гальванического покрытия деталей составляет (ММАК-ММИН)/МСР=17%;

- усредненная масса покрытия одной контакт-детали составляет 14⋅10-5 г;

- полностью отсутствует выпадение деталей из подвески в электролит.

Подвеска (в):

- Fcp=2,9 г;

- на ряде деталей наблюдается отсутствие покрытий;

- разброс массы гальванического покрытия деталей составляет 37%;

- усредненная масса покрытия одной детали составляет 10⋅10-5 г;

- наблюдается выпадение отдельных контакт-деталей из подвески в электролит, что сопровождается изменением его исходных характеристик.

Таким образом, использование предлагаемой конструкции подвески позволяет почти в 3 раза увеличить силу магнитного прижатия контакт-деталей к основанию и существенно повысить однородность получаемых гальванических покрытий.

Предлагаемая подвеска проста в изготовлении, удобна в эксплуатации и обладает необходимой надежностью.

Положительный эффект от использования предлагаемого технического решения обусловлен увеличением процента выхода годных изделий, снижением разброса эксплуатационных параметров герконов и увеличением их долговечности.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОДВЕСКА ДЛЯ НАНЕСЕНИЯ ГАЛЬВАНИЧЕСКИХ ПОКРЫТИЙ НА КОНТАКТ-ДЕТАЛИ ГЕРКОНОВ | 2017 |

|

RU2668240C1 |

| ПОДВЕСКА ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ КОНТАКТ-ДЕТАЛЕЙ ГЕРКОНОВ | 2019 |

|

RU2714359C1 |

| ПОДВЕСКА ДЛЯ НАНЕСЕНИЯ ГАЛЬВАНИЧЕСКИХ ПОКРЫТИЙ НА МАЛОРАЗМЕРНЫЕ ФЕРРОМАГНИТНЫЕ ДЕТАЛИ | 2019 |

|

RU2726055C1 |

| ПОДВЕСКА ДЛЯ ГАЛЬВАНИЧЕСКОГО НАНЕСЕНИЯ ПОКРЫТИЙ НА ФЕРРОМАГНИТНЫЕ ДЕТАЛИ | 2020 |

|

RU2757658C1 |

| МАГНИТНАЯ СИСТЕМА ПОДВЕСКИ ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ КОНТАКТ-ДЕТАЛЕЙ ГЕРКОНОВ | 2018 |

|

RU2689836C1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ГАЛЬВАНИЧЕСКИХ ПОКРЫТИЙ НА КОНТАКТ-ДЕТАЛИ ГЕРКОНОВ | 2023 |

|

RU2805529C1 |

| МАГНИТНАЯ СИСТЕМА ПОДВЕСКИ ДЛЯ ГАЛЬВАНИЧЕСКОЙ ОБРАБОТКИ КОНТАКТ-ДЕТАЛЕЙ ГЕРКОНОВ | 2019 |

|

RU2726054C1 |

| УСТРОЙСТВО ДЛЯ ЗАГРУЗКИ И ХРАНЕНИЯ КОНТАКТ-ДЕТАЛЕЙ ГЕРКОНОВ | 2023 |

|

RU2806801C1 |

| Подвеска для электрохимической обработки деталей | 1985 |

|

SU1306983A1 |

| Устройство для нанесения гальванических покрытий на цилиндрические детали | 1987 |

|

SU1507877A1 |

Изобретение относится к области гальванотехники и может быть использовано для локального нанесения гальванических покрытий на малоразмерные изделия, выполненные из ферромагнитных материалов, в частности на контакт-детали герметизированных магнитоуправляемых контактов (герконов). Подвеска для гальванической обработки контакт-деталей герконов содержит магнитную систему, а также параллельно расположенные на фиксированном расстоянии друг от друга и изготовленные из немагнитного материала плоское основание и две идентичные плоские перфорированные пластины с соосными отверстиями круглого сечения. Центральная часть основания, контактирующая с контакт-деталями герконов, выполнена толщиной 1,0-2,0 мм, а толщина оставшейся периферийной части основания составляет 2,0-4,0 мм. Технический результат: повышение качества гальванических покрытий контакт-деталей герконов. 2 ил., 1 табл.

Подвеска для гальванической обработки контакт-деталей герконов, содержащая магнитную систему и параллельно расположенные на фиксированном расстоянии друг от друга и изготовленные из немагнитного материала плоское основание и две идентичные плоские перфорированные пластины с соосными отверстиями круглого сечения, отличающаяся тем, что центральная часть основания, контактирующая с контакт-деталями герконов, выполнена толщиной 1,0-2,0 мм, а толщина оставшейся периферийной части основания составляет 2,0-4,0 мм.

| US 3386156 A1, 04.06.1968 | |||

| Подвеска для обработки плоских изделий (варианты) | 2015 |

|

RU2636341C2 |

| ПОДВЕСКА ДЛЯ НАНЕСЕНИЯ ГАЛЬВАНИЧЕСКИХ ПОКРЫТИЙ НА КОНТАКТ-ДЕТАЛИ ГЕРКОНОВ | 2017 |

|

RU2668240C1 |

Авторы

Даты

2019-10-08—Публикация

2018-11-29—Подача