Изобретение относится к подвесочным приспособлениям (подвескам), используемым для нанесения гальванических покрытий на малоразмерные изделия, изготовленные из ферромагнитных материалов, например, на контакт-детали герконов.

Конструкция подвесок должна обеспечивать оперативный групповой монтаж деталей, их надежный электрический контакт с токоподводящими элементами и равномерное распределение тока по поверхности деталей.

Типичная подвеска состоит из трех основных узлов: держателя для загрузки цилиндрических частей контакт-деталей, токоподводящих элементов, соединенных с источником питания, и магнитной системы, обеспечивающей фиксацию деталей в держателе за счет нормальной составляющей сил магнитного поля.

Известна магнитная система подвески для электрохимической обработки контакт-деталей герконов, изготовленная из ферритового магнита с примыкающими к нему магнитопроводами [SU 423890, С23В 5/68, опубл. 15.04.74].

Однако известная магнитная система не позволяет обрабатывать массивы деталей с диаметром поперечного сечения, меньшим 0,7 мм. Данное обстоятельство связано с недостаточной силой прижатия таких контакт-деталей к токоподводящему элементу подвески, развиваемой применяемыми магнитами.

Известна магнитная система аналогичного назначения, выполненная из блока электромагнитов, сформированного в виде параллелепипеда [SU 1611996 А1, С25D 17/06, опубл. 07.12.90]. При этом катушки электромагнита соединены последовательно и запитаны постоянным током.

Недостаток данной магнитной системы заключается в том, что для ее функционирования необходим автономный источник тока, что существенным образом снижает экономичность используемого оборудования.

Известна магнитная система подвески, используемой для удержания ферромагнитных деталей, состоящая из постоянного магнита и электромагнита, по обмотке которого протекает ток электрохимической обработки [SU 1608252 А1, С25D 7/00, С25D 17/06, опубл. 23.11.90]. При этом направления магнитных потоков, образованных элементами системы совпадают, что позволяет снизить расход электроэнергии.

Данная система из-за сложности конструкции, однако, не применима для электрохимической обработки массива малоразмерных контакт-деталей.

Наиболее близким устройством того же назначения к заявляемому объекту по совокупности технических признаков и достигаемому результату является магнитная система подвески для электрохимической обработки контакт-деталей герконов, состоящая из корпуса с закрепленными в нем постоянными магнитами [SU 260134, В66С 1/04, опубл. 22.12.1968]. Описанное устройство принято за прототип предлагаемого изобретения.

В известном устройстве плоские детали расположены веерообразно и притягиваются к корпусу силами, созданными нормальной составляющей индукции магнитного поля.

К причинам, препятствующим достижению требуемого технического результата при использовании известного устройства, принятого за прототип, относится то, что оно не позволяет создать достаточное по величине и однородности магнитное поле в пределах протяженной плоской рабочей зоны подвески, в которой располагается массив из 1500-2000 контакт-деталей герконов.

Таким образом, непосредственное использование известной конструкции магнитной системы, принятой за прототип, не позволяет в условиях производства наносить качественные гальванические покрытия на массивы контакт-деталей герконов.

Задача данного изобретения заключается в увеличении значения и однородности нормальной составляющей сил притяжения, создаваемых полем магнитной системы и действующих на контакт-детали герконов.

Технический результат заключается в выборе и оптимизации конструкции магнитной системы, обеспечивающей решение поставленной задачи.

Данный технический результат достигается тем, что в магнитной системе подвески для электрохимической обработки контакт-деталей герконов, состоящей из корпуса с закрепленными в нем постоянными магнитами, корпус системы выполнен из основания и крышки корытообразной формы прямоугольного сечения, изготовленных из магнитопроницаемой листовой нержавеющей стали толщиной 0,5-1,0 мм, между стенками основания и крышки имеется заполненный компаундом зазор шириной 5,0-10,0 мм, внутри корпуса размещены примыкающая к крышке пластина из магнитной стали толщиной 2,0 мм и магнитный модуль, состоящий из расположенных параллельно одной из осей симметрии системы полос шириной 10,0-20,0 мм, собранных из плоских магнитов квадратной или прямоугольной формы с одинаковой поперечной намагниченностью, при этом магниты соседних полос модуля имеют противоположно направленные намагниченности.

Выбор геометрических размеров и взаимного расположения различных частей магнитной системы обусловлен следующими обстоятельствами.

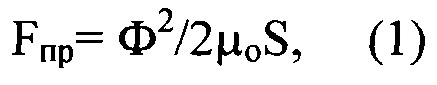

Толщина основания корпуса магнитной системы определяет величину зазора (d) между магнитами и обрабатываемыми контакт-деталями, а, следовательно, и силу притяжения деталей к держателю подвески (Fпр). Данная сила может быть оценена по следующей формуле [Л.И. Рабкин, И.Н. Евгенова. Магнитоуправляемые герметизированные контакты. - М.: Связь, 1976. - С. 32]:

где Ф - магнитный поток, действующий в зазоре и убывающий с ростом d, μ0 - магнитная постоянная, S - площадь торцевой части контакт-детали.

При толщине основания корпуса ≤ 0,5 мм уменьшается его механическая прочность, что может привести к неконтролируемому искажению заданной формы корпуса. При толщине основания ≥ 1,0 мм начинает заметно уменьшаться Fпр за счет уменьшения магнитного потока, а также возрастает вес магнитной системы.

Толщина крышки корпуса выбирается аналогичным образом из компромисса между ее механической прочностью и массой. Стенки крышки необходимы для сохранения целостности магнитного модуля - они препятствуют взаимному отталкиванию магнитов с одноименными полюсами.

Существующий между стенками основания и крышки зазор заполняется компаундом, который обеспечивает герметичность корпуса магнитной системы. При ширине зазора ≤ 5,0 мм из-за неоднородности материала компаунда может нарушиться герметичность корпуса. При ширине зазора ≥ 10,0 мм заметно уменьшается размер рабочей зоны подвески, в которой располагаются контакт-детали, а также снижается механическая жесткость магнитной системы.

Расположенная внутри корпуса пластина изготовлена из магнитной стали и поэтому образует магнитопровод, уменьшающий магнитный поток рассеивания и замыкающий магнитное поле преимущественно через контакт-детали. Толщина пластины определяет ее магнитное сопротивление и, в конечном счете, значение сил, действующих на контакт-детали со стороны магнитной системы.

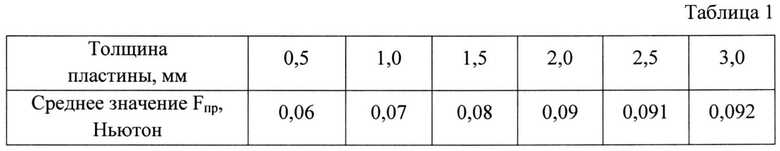

Для выбора размеров пластины экспериментально измерена зависимость Fпр от ее толщины. При этом использовались контакт-детали, цилиндрическая часть которых имеет диаметр 0,5 мм. Измерение Fпр осуществлялось с помощью динамометра в момент отрыва контакт-детали от магнитной системы. Контроль Fпр осуществлялся в различных участках магнитной системы, а полученные результаты затем усреднялись - таблица 1.

Из таблицы 1 следует, что при достижении толщины пластины, равной 2,0 мм Fпр практически стабилизируется. Дальнейший рост толщины пластины мало влияет на Fпр, но сопровождается увеличением ее массы, что негативно сказывается на эксплуатационных характеристиках магнитной системы.

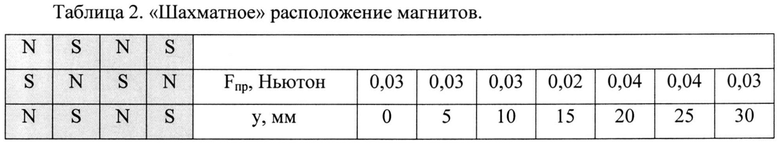

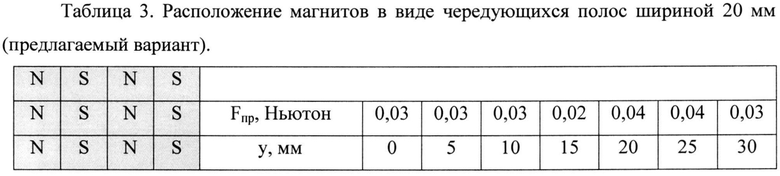

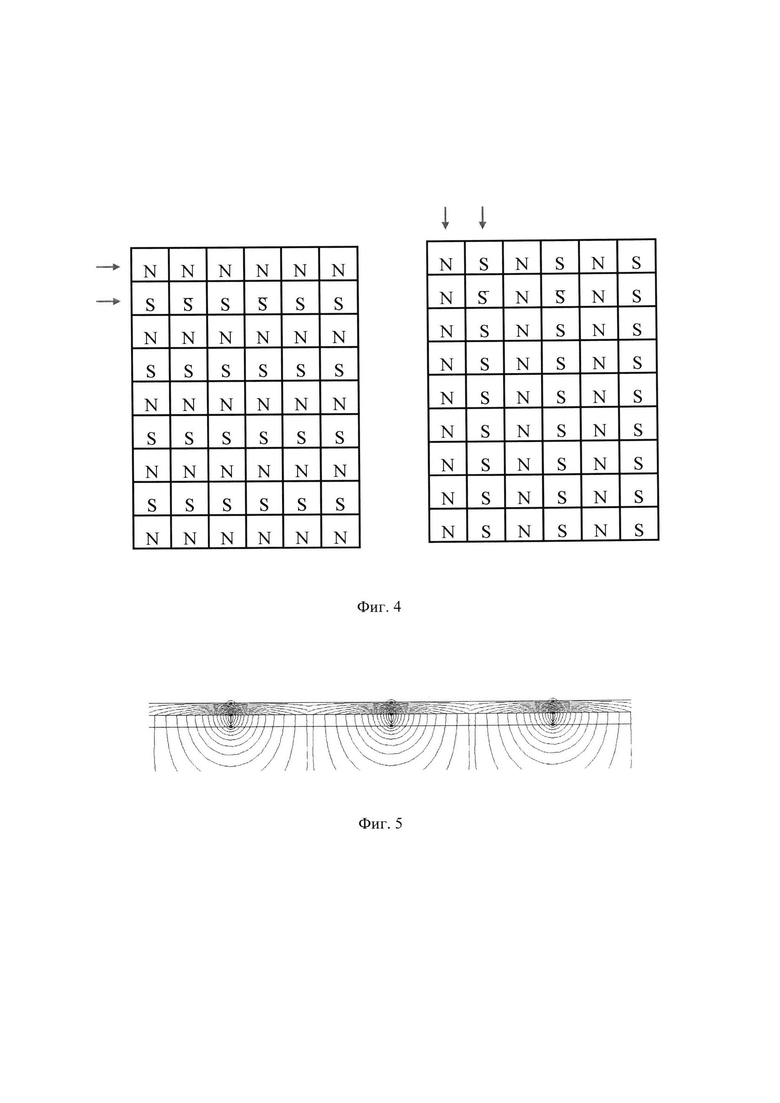

Величина и однородность Fпр, создаваемой магнитной системой зависит от особенностей расположения магнитов в модуле и зазора между магнитной системой и контакт-деталями. Результаты измерения Fпр для различных вариантов сборки магнитного модуля и расстояния между магнитной системой и контакт-деталями равного 2,6 мм приведены в таблицах 2-4. Для сборки систем использовались неодимовые магниты размерами 20,0×20,0×2,5 мм. Тестовые контакт-детали располагались в специальной вертикальной направляющей и перемещались от левой границы вдоль горизонтальной оси симметрии (у) магнитной системы.

Полученные результаты показывают, что для систем 1 и 2 типов значения Fпр близки. Для системы 3 типа, собранной из полос шириной 40,0 мм, Fпр не стабильна и заметно снижается.

Для первого варианта конфигурации магнитной системы обнаружено аномальное поведение Fпр: в точках, в которых сходятся четыре магнита с противоположной намагниченностью, Fпр=0. Данное обстоятельство не позволяет использовать этот вариант расположения магнитов для изготовления магнитной системы, поскольку он не гарантирует надежного удержания всех контакт-деталей.

Таким образом, проведенные исследования показали, что лучшие результаты обеспечивает модуль, сформированный из параллельно расположенных полос шириной 20,0 мм с чередующимся направлением намагниченности.

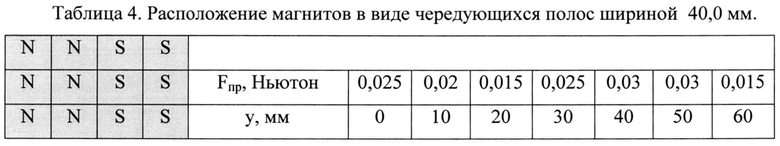

При выборе оптимальной ширины полос модуля дополнительно учитывалась зависимость создаваемой им в центре полосы Вn от расстояния между магнитами и контакт-деталями (L) - фиг. 1. Из фиг. 1 следует, что величина Вn определяется шириной полос модуля: чем уже полоса, тем выше значение Вn, но тем быстрее она спадает с ростом L. Для практически используемых подвесок, в которых L равно 2,0-3,0 мм, оптимальная ширина полос составляет 10,0-20,0 мм.

Квадратная или прямоугольная форма магнитов обеспечивают удобство изготовления магнитных модулей заданных размеров.

Таким образом, сравнение всех возможных вариантов сборки полос магнитного модуля из отдельных магнитов показало, что использованный в предлагаемой магнитной системе вариант формирования модуля имеет ряд преимуществ:

- обеспечивается наибольшие значение и однородность нормальной составляющей Fпр, действующей на контакт-детали герконов;

- в непосредственной близости от магнитной системы отсутствуют локальные области с аномально низкой Fпр, что является причиной выпадения контакт-деталей из держателя подвески.

Положительный эффект от использования предлагаемой магнитной системы обусловлен тем, что она существенным образом увеличивает силу и однородность притяжения контакт-деталей к подвеске. В результате повышается качество гальванических покрытий и предотвращается выпадение мелкоразмерных деталей из подвески в электролит в процессе их гальванической обработки.

Таким образом, сопоставительный анализ предложенного технического решения и уровня техники позволил установить, что заявленное изобретение соответствует требованию «новизна» и «изобретательский уровень».

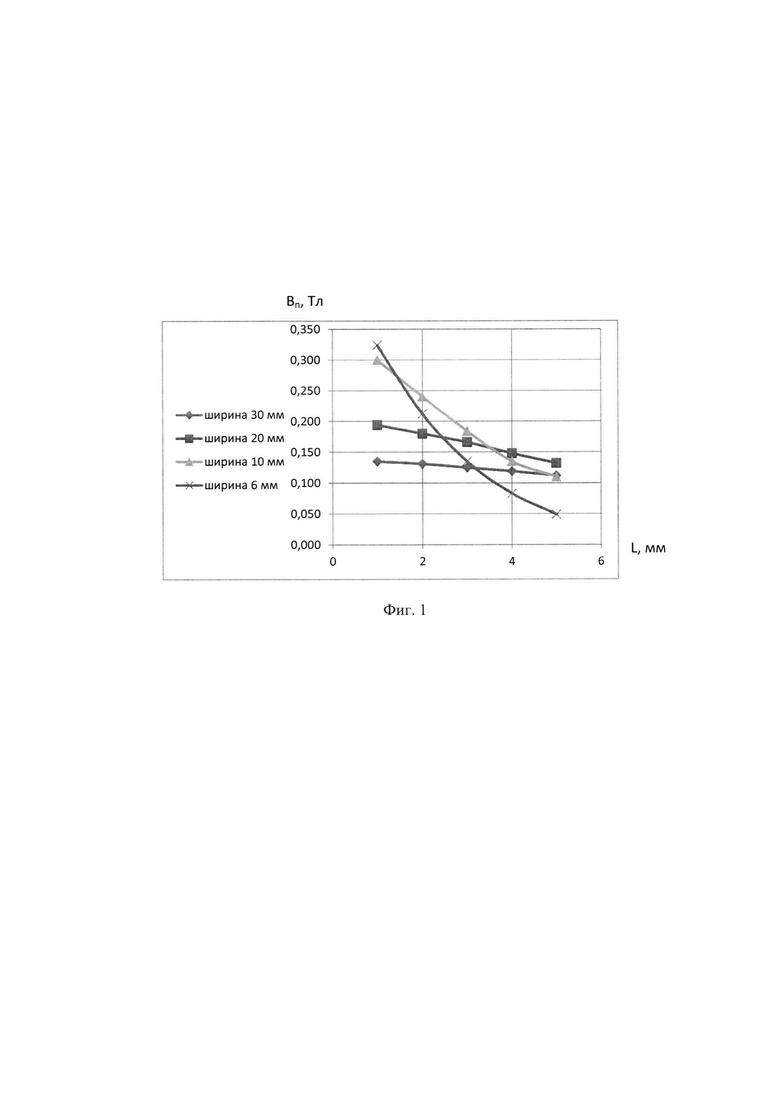

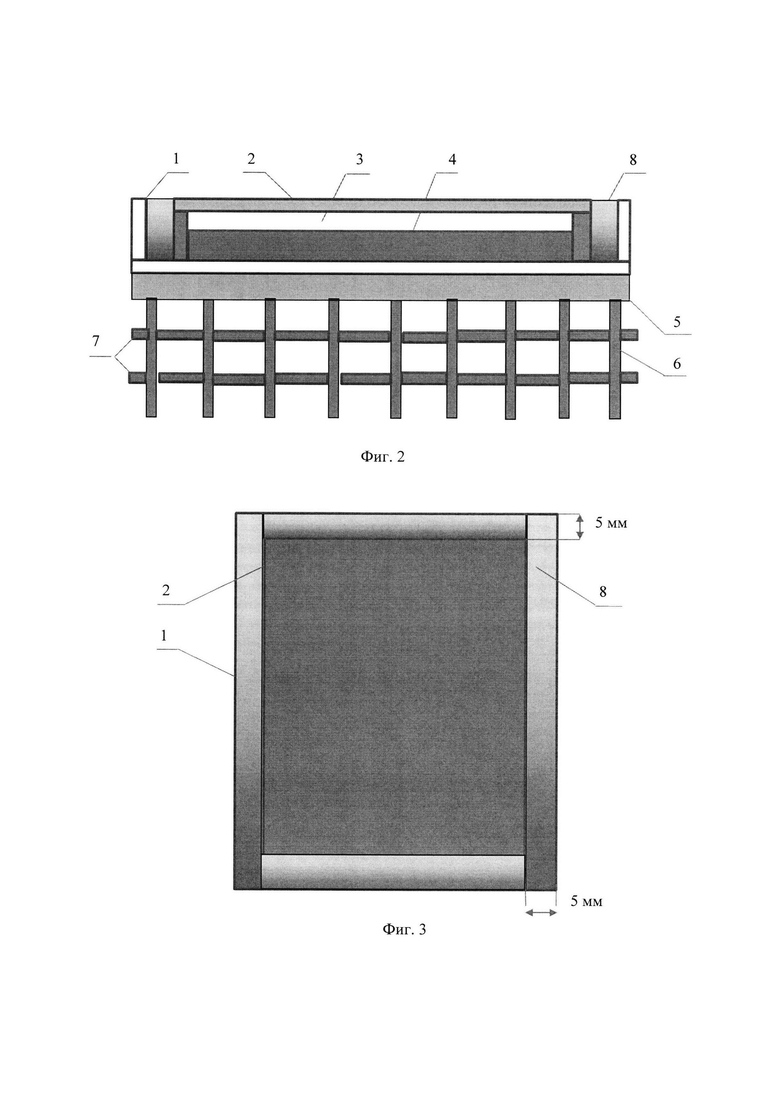

Заявляемое техническое решение поясняется чертежами, где на фиг. 1. представлена зависимость индукции магнитного поля различных магнитных систем от расстояния между магнитами и контакт-деталями, на фиг. 2 приведен в качестве примера конкретного исполнения один из вариантов конструкция предлагаемой магнитной системы в составе типичной подвески для электрохимической обработки контакт-деталей герконов, на фиг. 3 изображен «вид сверху» магнитной системы, на фиг. 4 представлены два эквивалентных варианта сборки магнитного модуля системы, состоящего из полос шириной 20,0 мм, а на фиг. 5 - рассчитанное с использованием программы FEMM распределение силовых линий магнитного поля, созданного половиной симметричного магнитного модуля.

Корпус магнитной системы (фиг. 2) состоит из основания 1 и крышки 2, изготовленных из листовой магнитопроницаемой нержавеющей стали толщиной 1,0 мм. Внутри корпуса размещена пластина 3, выполненная из магнитной стали, толщиной 2,0 мм и магнитный модуль 4. Магнитная система примыкает к плоскому держателю подвески 5, к которому нормальной составляющей сил магнитного поля притягиваются обрабатываемые контакт-детали герконов 6. Перпендикулярное держателю подвески расположение контакт-деталей задается двумя идентичными направляющими решетками 7 с соосными отверстиями. Между корпусом и стенками основания имеется технологический зазор 8 высотой 5,5 мм, заполненный компаундом 832НТ. Ширина зазора составляет 5,0 мм (фиг. 3).

Магнитный модуль системы изготавливался из неодимовых магнитов с поперечной намагниченностью квадратной формы (20,0×20,0 мм) толщиной 2,5 мм в двух вариантах - фиг. 4 (полосы модуля указаны стрелками). Используемое при изготовлении полос модуля расположение полюсов магнитов обеспечивает в непосредственной близости от дна корпуса максимальные значения и однородность Fпр (фиг. 5).

Магнитная система в составе подвески для электрохимической обработки контакт-деталей герконов работают следующим образом. Контакт-детали цилиндрическими частями загружают в держатель подвески. Непосредственно на держателе размещается магнитная система. Нормальной составляющей сил магнитного поля системы контакт-детали притягиваются к держателю. Подвеску с контакт-деталями подсоединяют к катодной шине, опускают в гальваническую ванну и пропускают через нее ток от анода к катоду. В результате на поверхности контакт-деталей формируется требуемое покрытие.

Качество получаемых покрытий в значительной мере зависит от надежности электрического контакта контакт-деталей с держателем подвески. В свою очередь надежность данного контакта однозначно связана с величиной Fпр. Данное обстоятельство обусловлено тем, что величина Fпр влияет на значение переходного электрического сопротивления между контакт-деталями и подвеской, которое определяет величину тока, проходящего по электрической цепи каждой контакт-детали.

Испытание разработанного устройства производилось при нанесении на контакт-детали многослойных защитных покрытий Ni-Au-Ru. Установлено, что применение предложенной магнитной системы приводит к увеличению Fпр в 2,0-2,5 раза по сравнению с известными системами. При этом разброс значений Fпр по рабочему полю держателя подвески не превышает 15% и полностью отсутствует выпадение контакт-деталей из подвески в электролит.

Таким образом, использование предлагаемой магнитной системы позволяет увеличить силу и однородность магнитного прижатия контакт-деталей к держателю подвески и существенно повысить качество получаемых гальванических покрытий.

Предлагаемая подвеска проста в изготовлении, удобна в эксплуатации и обладает необходимой надежностью. Положительный эффект от использования предлагаемого технического решения обусловлен увеличением процента выхода годных изделий, снижением разброса эксплуатационных параметров герконов и увеличением их долговечности.

| название | год | авторы | номер документа |

|---|---|---|---|

| МАГНИТНАЯ СИСТЕМА ПОДВЕСКИ ДЛЯ ГАЛЬВАНИЧЕСКОЙ ОБРАБОТКИ КОНТАКТ-ДЕТАЛЕЙ ГЕРКОНОВ | 2019 |

|

RU2726054C1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ГАЛЬВАНИЧЕСКИХ ПОКРЫТИЙ НА КОНТАКТ-ДЕТАЛИ ГЕРКОНОВ | 2023 |

|

RU2805529C1 |

| Подвеска для гальванической обработки контакт-деталей герконов | 2018 |

|

RU2702514C1 |

| ПОДВЕСКА ДЛЯ НАНЕСЕНИЯ ГАЛЬВАНИЧЕСКИХ ПОКРЫТИЙ НА МАЛОРАЗМЕРНЫЕ ФЕРРОМАГНИТНЫЕ ДЕТАЛИ | 2019 |

|

RU2726055C1 |

| ПОДВЕСКА ДЛЯ НАНЕСЕНИЯ ГАЛЬВАНИЧЕСКИХ ПОКРЫТИЙ НА КОНТАКТ-ДЕТАЛИ ГЕРКОНОВ | 2017 |

|

RU2668240C1 |

| ПОДВЕСКА ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ КОНТАКТ-ДЕТАЛЕЙ ГЕРКОНОВ | 2019 |

|

RU2714359C1 |

| ПОДВЕСКА ДЛЯ ГАЛЬВАНИЧЕСКОГО НАНЕСЕНИЯ ПОКРЫТИЙ НА ФЕРРОМАГНИТНЫЕ ДЕТАЛИ | 2020 |

|

RU2757658C1 |

| Подвеска для электрохимической обработки деталей | 1985 |

|

SU1306983A1 |

| Подвеска для электрохимической обработки деталей | 1981 |

|

SU1046353A1 |

| МОДУЛЬ МАГНИТНОГО КОНСТРУКТОРА | 2017 |

|

RU2671038C1 |

Изобретение относится к оборудованию, используемому для нанесения гальванических покрытий на малоразмерные изделия, изготовленные из ферромагнитных материалов, в частности на контакт-детали герконов. Магнитная система подвески состоит из корпуса с закрепленными в нем постоянными магнитами, отличающаяся тем, что корпус системы выполнен из основания и крышки корытообразной формы прямоугольного сечения, изготовленных из магнитопроницаемой листовой нержавеющей стали толщиной 0,5-1,0 мм, между стенками основания и крышки имеется заполненный компаундом зазор шириной 5,0-10,0 мм, внутри корпуса размещены примыкающая к крышке пластина из магнитной стали толщиной 2,0 мм и магнитный модуль, состоящий из расположенных параллельно одной из осей симметрии системы полос шириной 10,0-20,0 мм, собранных из плоских магнитов квадратной или прямоугольной формы с одинаковой поперечной намагниченностью, при этом магниты соседних полос модуля имеют противоположно направленные намагниченности. Технический результат заключается в увеличении силы магнитного прижатия контакт-деталей к подвеске и повышении качества получаемых гальванических покрытий. 4 табл., 5 ил.

Магнитная система подвески для электрохимической обработки контакт-деталей герконов, состоящая из корпуса с закрепленными в нем постоянными магнитами, отличающаяся тем, что корпус системы выполнен из основания и крышки корытообразной формы прямоугольного сечения, изготовленных из магнитопроницаемой листовой нержавеющей стали толщиной 0,5-1,0 мм, при этом между стенками основания и крышки имеется заполненный компаундом зазор шириной 5,0-10,0 мм, а внутри корпуса размещены примыкающая к крышке пластина из магнитной стали толщиной 2,0 мм и магнитный модуль, состоящий из расположенных параллельно одной из осей симметрии системы полос шириной 10,0-20,0 мм, собранных из плоских магнитов квадратной или прямоугольной формы с одинаковой поперечной намагниченностью, при этом магниты соседних полос модуля имеют противоположно направленные намагниченности.

| МАГНИТНАЯ ПОДВЕСКА ДЛЯ УДЕРЖАНИЯ ДЕТАЛЕЙ ИЗ ФЕРРОМАГНИТНОГО МАТЕРИАЛА | 0 |

|

SU260134A1 |

| Подвеска для электрохимической обработки деталей | 1988 |

|

SU1611996A1 |

| Подвеска для электрохимической обработки | 1986 |

|

SU1341250A1 |

Авторы

Даты

2019-05-29—Публикация

2018-07-09—Подача