Изобретение относится к мическому напьшению износостойких покрытий, в. частности.к составам для напыления.

Цель изобретения - повышение из- носостойкости покрытий.

Предлагаемый состав для напыления представляет собой смесь порошков двух сплавов, выбранных из сплавов на основе никеля, содержащих,мас.%:

Никель72-82

Хром5-20

и по крайней мере

один элемент, выбранньй из группы,

включающей

молибден5

вольфрам0,5

углерод1,5

из сплавов на основе кобальта, содержащих, мас.%:

Кобальт

Хром

Вольфрам

Углерод . Кремний

Никель или молибден

62-63,5

15-28 5-10 0,5-1,0 0,5-1,0

о со

4ib СП

см

2-5

з сплавов на основе железа, содержаих, мас.%:

Железо 53,5-84,5 и по крайней ме-с

ре два элемента, выбранные из группы, включающей

хром11-25 10

никель2-36

: кремний0,5

; углерод 0,2-1,0 : молибден8,0

ричем соотношение сплавов в смеси 15 оставляет от 90:10 до 10:90. ; Предлагаемый состав можно нано- |:ить на изделия различными способами Изотермического выполнения: газоплаенным электродуговым или плазменным. 20 олученные покрытия не требуют дополнительного оплавления, практически Не имеют внутренних напряжений; что позволяет наносить покрытия толщиной до 10 мм, а также устойчив к темпе- 25 ратурным нагрузкам.

Пример 1. На бобину для сушки бумаги после шлифования и нанесения никель-алюминиевого подслоя (95% Ni+ 5% А1) газ опламенным напылением на- ЗО носят покрытие толщиной 4 мм. Расход кислорода 1000 л/ч, ацетилена |850 л/ч, дистанция напыления 200 мм. За каждый проход напыляют слой толщи- мой 0,2 мм при вращении изделия со 35 ;скоростью 30 м/мин. Смесь для напыле- :ния состоит из двух спл1авов А и В в :соотношении 60:40, которые имеют сос- ;тав, мас.%:

:Сплав А (HV 450) Сплав С (HV 400) 40 Хром 20,0 Хром 16,0 Молибден 5,0 Углерод 0,2 Вольфрам 0,5 Никель 2,0 Углерод 1,5 Железо Остальное Никель Остальное 45

В результате срок службы изделия повышается до 3-4 лет.

Пример2. На направляющий ро- лик диаметром 160 мм после песко-. струйной обработки газопламенным на-, 0 пылением по примеру 1 наносят покрытие толщиной 3 мм из порошков сплавов А и В в соотношении 70:30.

Сплавы имеют состав, мас.%: Сплав В (HV 350) Сплав С (HV 280) Вольфрам 5,0 Никель 4,0 Хром 28,0 Хром . 11,0 Молибден 2,0 Кремний 0,5 Углерод 1,0 Железо Остальное

55

5

0 5

0

5

Кремний 1,0 Кобальт Остальное

Срок службы ролика повьш1ается в 10- раз.

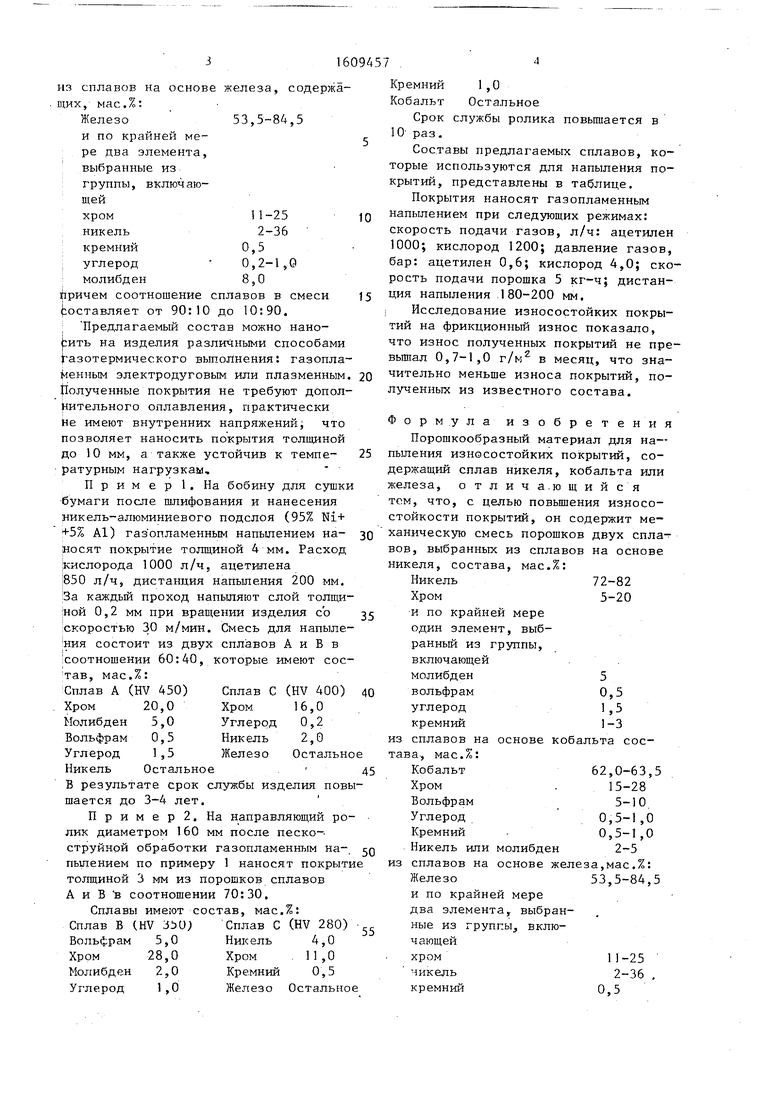

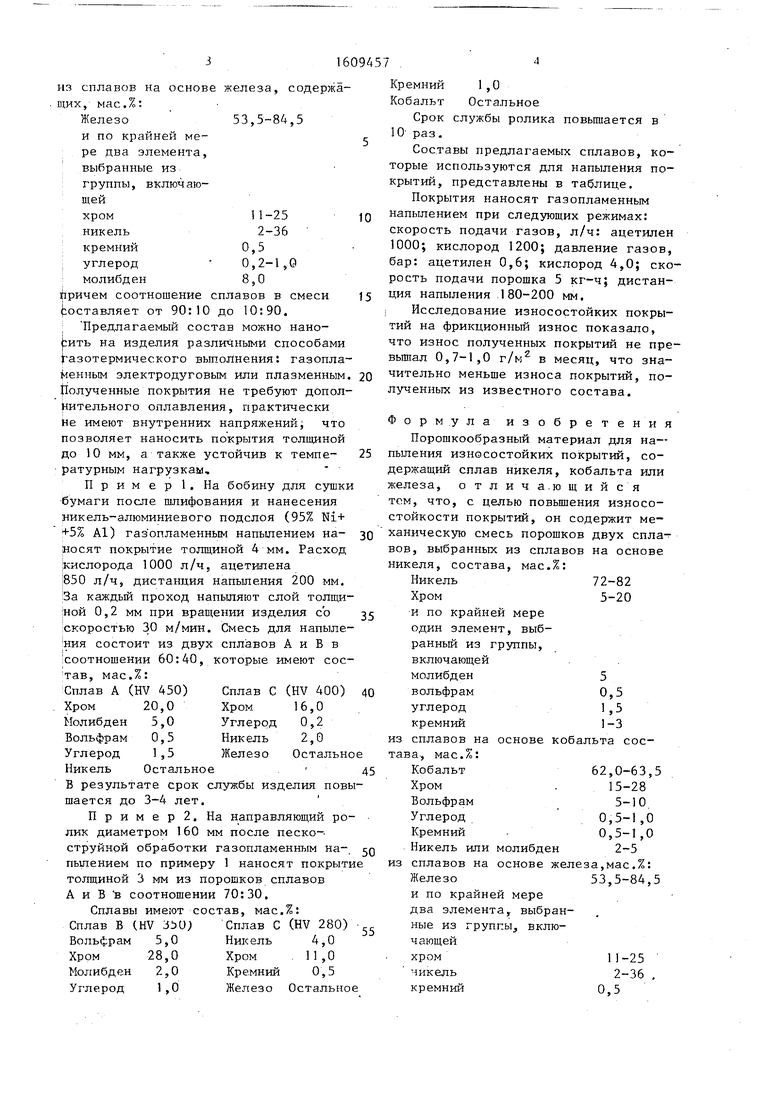

Составы предлагаемых сплавов, которые используются для напыления покрытий, представлены в таблице.

Покрытия наносят газопламенным напылением при следующих режимах: скорость подачи газов, л/ч: ацетилен 1000; кислород 1200; давление газов, бар: ацетилен 0,6; кислород 4,0; скорость подачи порошка 5 кг-ч; дистанция напыления 180-200 мм. I Исследование износостойких покрытий на фрикционный износ показало, что износ полученных покрытий не пре- выщал 0,7-1,0 г/к в месяц, что значительно меньше износа покрытий, полученных из известного состава.

Формула изобретения Порошкообразный материал для напыления износостойких покрытий, содержащий сплав никеля, кобальта или железа, отлича.ющийся тем, что, с цепью повьш1ения износостойкости покрытий, он содержит механическую смесь порошков двух сплавов, выбранных из сплавов на основе никеля, состава, мас.%:

Никель72-82

Хром5-20

и по крайней мере один элемент, выбранный из группы, включающей

молибден5

вольфрам0,5

углерод1,5

кремний -3

из сплавов на основе кобальта состава-, мас.%:

Кобальт62,0-63,5

Хром. 15-28

Вольфрам5-10

Углерод0,5-1,0

Кремний .0,5-1,0

Никель или молибден 2-5 из сплавов на основе железа,мас.%: Железо53,5-84,5

и по крайней мере два элемента,, выбранные из группы, включающей

хром11-25

никель2-36

кремний0,5

углерод молибден

1609457

0,2-1,0 причем соотноюение сплавов в смеси 8,0 составляет от 90:10 до 10:90.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОРОШКООБРАЗНЫЙ МАТЕРИАЛ ДЛЯ НАПЫЛЕНИЯ ИЗНОСОСТОЙКИХ ПОКРЫТИЙ | 2007 |

|

RU2337178C1 |

| Порошкообразный материал для термического напыления покрытий | 1984 |

|

SU1577706A3 |

| Состав коррозионно-стойкого покрытия для защиты технологического нефтехимического оборудования | 2016 |

|

RU2636210C2 |

| Металлотермическая порошкообразная смесь для газопламенного напыления покрытий | 1979 |

|

SU1704634A3 |

| ИЗНОСОСТОЙКИЙ СПЛАВ НА ОСНОВЕ ЖЕЛЕЗА | 2001 |

|

RU2183688C1 |

| СМЕСЬ ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ | 1993 |

|

RU2038406C1 |

| МНОГОСЛОЙНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И ИЗДЕЛИЕ, ПОЛУЧЕННОЕ ИЗ ЭТОГО МАТЕРИАЛА | 1992 |

|

RU2006371C1 |

| ИЗНОСОСТОЙКОЕ ПОКРЫТИЕ ДЛЯ ПОРШНЕВЫХ КОЛЕЦ | 2013 |

|

RU2635119C2 |

| Порошок на основе железа для плазменной наплавки деталей сельскохозяйственных машин в среде сжатого воздуха | 2016 |

|

RU2637734C1 |

| Порошковый материал для термического напыления покрытий | 1985 |

|

SU1734578A3 |

Изобретение относится к газотермическому напылению износостойких покрытий и может быть использовано в различных областях техники. По изобретению состав для получения износостойких покрытий содержит механическую смесь двух сплавов, выбранных из сплавов на основе никеля, кобальта или железа определенного состава. Сплавы никеля содержат, мас.%: никель 72-82, хром 5-20 и по крайней мере один элемент, выбранный из группы, включающей молибден, вольфрам, углерод, кремний при их концентрации 5, 0,5, 1,5,1-3 мас.% соответственно. Сплавы кобальта включают, мас.%: кобальт 62,0-63,5, хром 15-28, вольфрам 5-10, углерод 0,5-1,0 кремний 0,5-1,0, никель или молибден 2,0-5,0. Сплавы железа содержат, мас.%: железо 53,5-84,5 и по крайней мере два элемента, выбранных из группы, включающей хром, никель, кремний, углерод, молибден при их концентрации 11,0-25,0, 2,0-36,0, 0,5, 0,2-1,0 и 8,0 мас.% соответственно. Износостойкость полученных покрытий возрастает более чем в 2 раза.

Элемент

Содержание сплавов, мас.%

L 1 Г

20 72

5

0,5 J 1,5

15 81

3 2

5 80

5

0,5

3

1,5

15 28 S 63,5 63

25 10

11

4

36

5 10 1 0,5

53,5 84,5 63,5

8

2

0,5 0,5 0,5

1

| Хасуй А | |||

| Техника напыления | |||

| М.: Машиностроение, 1975, с | |||

| Торфодобывающая машина с вращающимся измельчающим орудием | 1922 |

|

SU87A1 |

| Получение покрытий высокотемпературным распылением | |||

| М.: Атомиздат, 1973, с | |||

| Способ изготовления гибких труб для проведения жидкостей (пожарных рукавов и т.п.) | 1921 |

|

SU268A1 |

Авторы

Даты

1990-11-23—Публикация

1981-01-16—Подача