Изобретение относится к порошковой металлургии, в частности порошкообразным материалам для термического напыления покрытий, устойчивых к воздействию коррозии и эрозии.

Цель изобретения - повышение эро- зионной стойкости покрытий.

Предлагаемый порошкообразный материал состоит из смеси порошка самофлюсующегося матричного сплава на основе никеля, содержащего, мас.%: Хром18,0-35,0

Железо0,1-25,0

Бор0,5-4,5

Кремний0,5-5,5

Углерод0,1-2,0

и 20-80 мас.% порошка монокарбида вольфрама. Матричный сплав дополнительно может содержать 15 мас.% молибдена и/или 2 мас.% ниобия.

Преимущественно смесь состоит из 50 мас.% монокарбида вольфрама и 50 мас.% матричного сплава на основе никеля, содержащего, мас,%:

Хром22

Железо4,0

Бор3,5

Кремний4,1

Углерод0,6

Молибден2,5

Ниобий0,1

П р и м е р. На поверхность винтового шнека диаметром 300 мм и длиной 1500 мм наносят плазменным напылением покрытия толщиной 1 мм.

СП

4

vj

О

оэ

В качестве материала для распыления используют смесь 50 мас«% сплава-основы размером частиц 1 25 мкм и 50 мае. % - плавильного монокарбида вольфрама раз-s мером1частиц 105 мкм при следующем соотношении компонентов в сплаве-основе, мас.%:

Хром22

Железо4JQ

Бор3,5

Кремний4,1

Углерод0,6

Молибден2,5

Ниобий0,1 4s

НикельОстальное

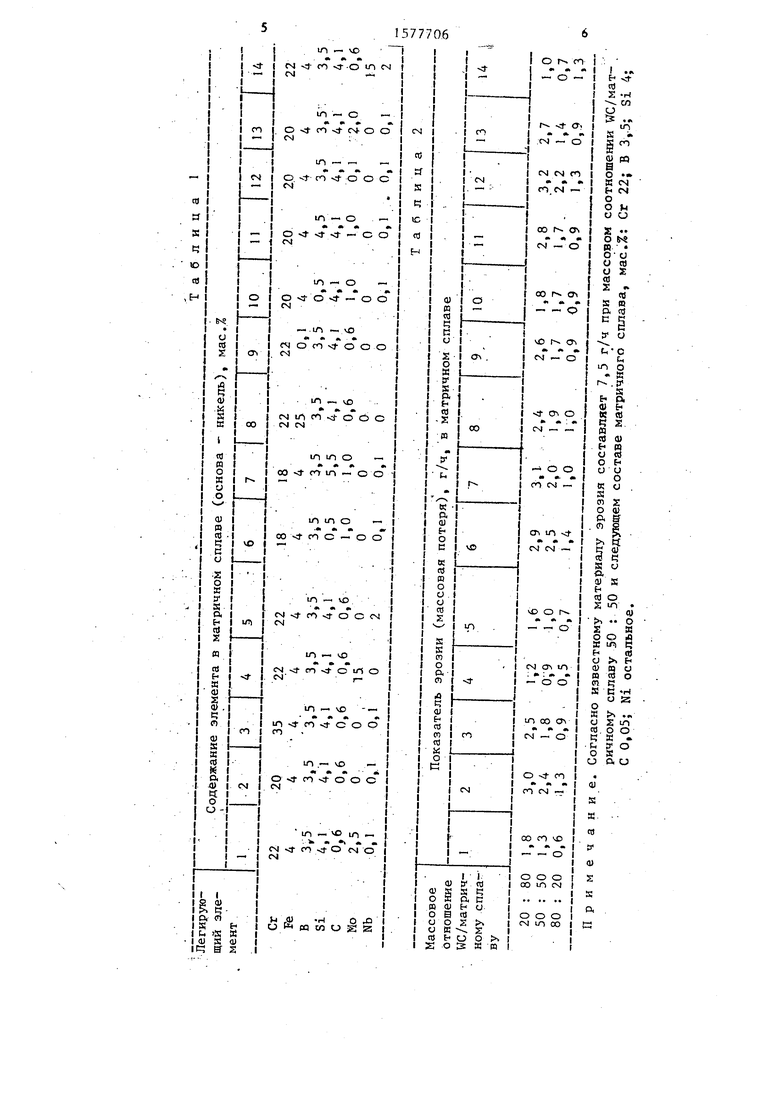

В табл.1 приведены возможные составы матричного сплава, а в табл.2 - величины потерь массы испытуемых образцов .20

Как видно из данных табл.2, покрытия, полученные напылением предлагаемого материала, имеют более высокую стойкость против эрозии.

Формула изобретения

1. Порошкообразный материал для термического напыления покрытий, состоящий из смеси порошка самофлюсую- тегося матричного сплава на основе ни

s

0

5

келя, содержащего хром,.железо, бор, кремний, углерод и 20-80 мас.% порошка монокарбида вольфрама, о т л и ,- чающийся тем, что, с целью повышения эрозионной стойкости покрытия, матричный сплав имеет следующий состав, мас.%:

18,0-35,0

0,1-25,0

0,5-4,5

0,5-5,5

0Г1-2,0

Хром

Железо

Бор

Кремний

Углерод

Никель

0

Остальное

2.Материал поп. 1, отличающийся тем, что матричный сплав дополнительно содержит 15 мас.% молибдена и/или 2 мас,% ниобия.

3,Материал по п. 2, отличающийся тем, что смесь состоит из 50 мас.% монокарбида вольфрама и

50 мас,% матричного сплава, имеющего следующий состав, мас.%:

Хром22,0

Железо4,0

Бор3,5

Кремний4,1

Углерод0,6

Молибден2,5

Ниобий0,1

НикельОстальное

Примечание. Согласно известному материалу эрозия составляет 7,5 г/ч при массовом соотношении WC/матричному сплаву 50 : 50 и следующем составе матричного сплава, мас.%: Сг 22; В 3,5; Si 4; С 0,05; Ni остальное.

| название | год | авторы | номер документа |

|---|---|---|---|

| Порошковый материал для термического напыления покрытий | 1985 |

|

SU1734578A3 |

| Способ получения порошкового материала | 1978 |

|

SU1436861A3 |

| Порошкообразный материал для напыления износостойких покрытий | 1981 |

|

SU1609457A3 |

| НАНОСТРУКТУРНЫЕ СИСТЕМЫ ПОКРЫТИЙ, КОМПОНЕНТЫ И СООТВЕТСТВУЮЩИЕ СПОСОБЫ ИЗГОТОВЛЕНИЯ | 2004 |

|

RU2352686C2 |

| ИЗНОСОСТОЙКИЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ ДЛЯ НАНЕСЕНИЯ ИЗНОСО- И КОРРОЗИОННО-СТОЙКИХ ПОКРЫТИЙ НА КОНСТРУКЦИОННЫЕ ЭЛЕМЕНТЫ МИКРОПЛАЗМЕННЫМ ИЛИ СВЕРХЗВУКОВЫМ ГАЗОДИНАМИЧЕСКИМ НАПЫЛЕНИЕМ | 2011 |

|

RU2476616C1 |

| КОМПОЗИЦИОННЫЙ ПОРОШОК ДЛЯ ГАЗОТЕРМИЧЕСКИХ ПОКРЫТИЙ | 1994 |

|

RU2088688C1 |

| ПОРОШКООБРАЗНЫЙ МАТЕРИАЛ ДЛЯ ПЛАЗМЕННОГО НАПЫЛЕНИЯ КОМПОЗИТНЫХ ПОКРЫТИЙ | 2022 |

|

RU2797988C1 |

| ПОРОШКОВЫЙ МАТЕРИАЛ ДЛЯ ЗАЩИТНЫХ НАПЛАВОЧНЫХ ПОКРЫТИЙ | 1999 |

|

RU2171309C2 |

| СПОСОБ НАНЕСЕНИЯ МНОГОСЛОЙНОГО ПОКРЫТИЯ НА МЕТАЛЛИЧЕСКИЕ ИЗДЕЛИЯ | 2002 |

|

RU2228387C2 |

| Истираемое уплотнительное покрытие (рабочая температура до 800С) | 2022 |

|

RU2791541C1 |

Изобретение относится к области порошковой металлургии, в частности к порошкообразным материалам для термического напыления покрытий. Цель - повышение эрозионной стойкости покрытия. Порошкообразный материал состоит из смеси порошка самофлюсующегося матричного сплава на основе никеля, содержащего, мас.%: хрома 18,0 - 35,0

железа 0,1 - 25,0

бора 0,5 - 4,5

кремния 0,5 - 5,5

углерода 0,1 - 2,0, и 20 - 80 мас.% порошка монокарбида вольфрама. Матричный сплав дополнительно может содержать 15 мас.% молибдена и/или 2 мас.% ниобия. Преимущественно смесь состоит из 50 мас.% монокарбида вольфрама и 50 мас.% матричного сплава на основе никеля, содержащего, мас.%: 22 хрома, 4,0 железа, 3,5 бора, 4,1 кремния, 0,6 углерода, 2,5 молибдена и 0,1 ниобия. 2 з.п. ф-лы, 2 табл.

| Газовая горелка для тепловой обработки металла | 1982 |

|

SU1016629A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1990-07-07—Публикация

1984-10-22—Подача