Изобретение относится к химическому машиностроению, в частности к оборудованию для переработки полимерных материалов и резиновых смесей.

Цель изобретения - повышение ка- чества готовой продукции за счет интенсификации процесса смешения и предотвращение попадания материала, не прошедшего процесс смешения.

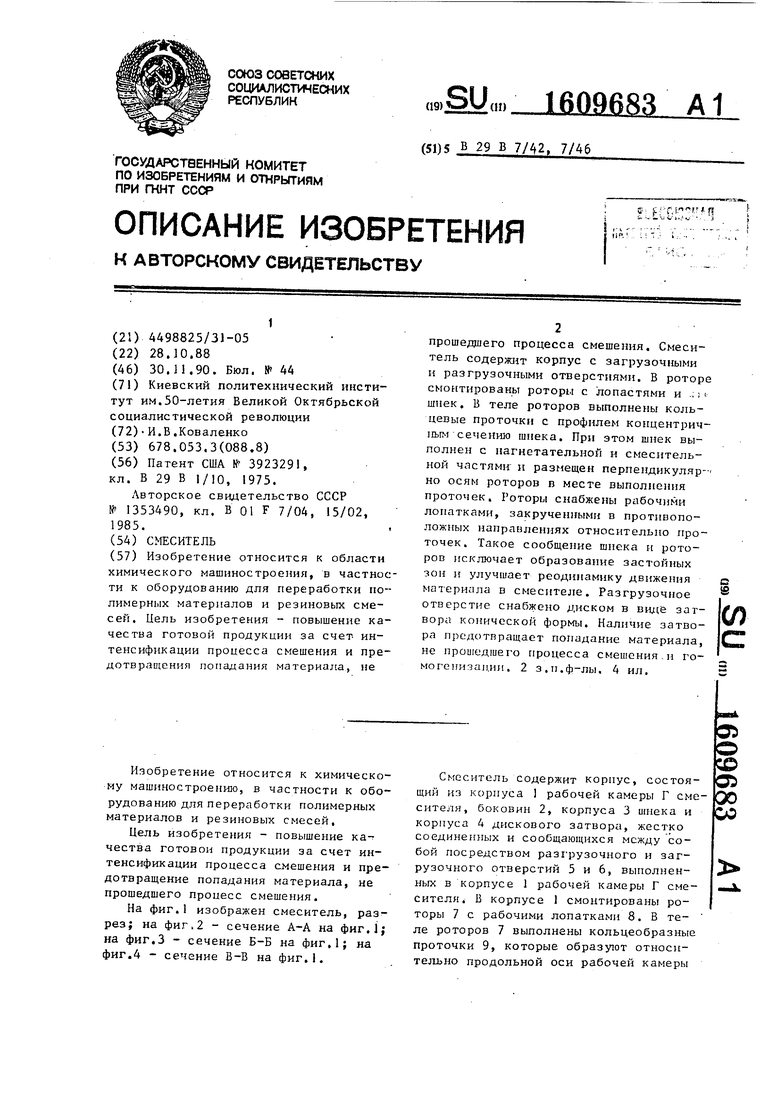

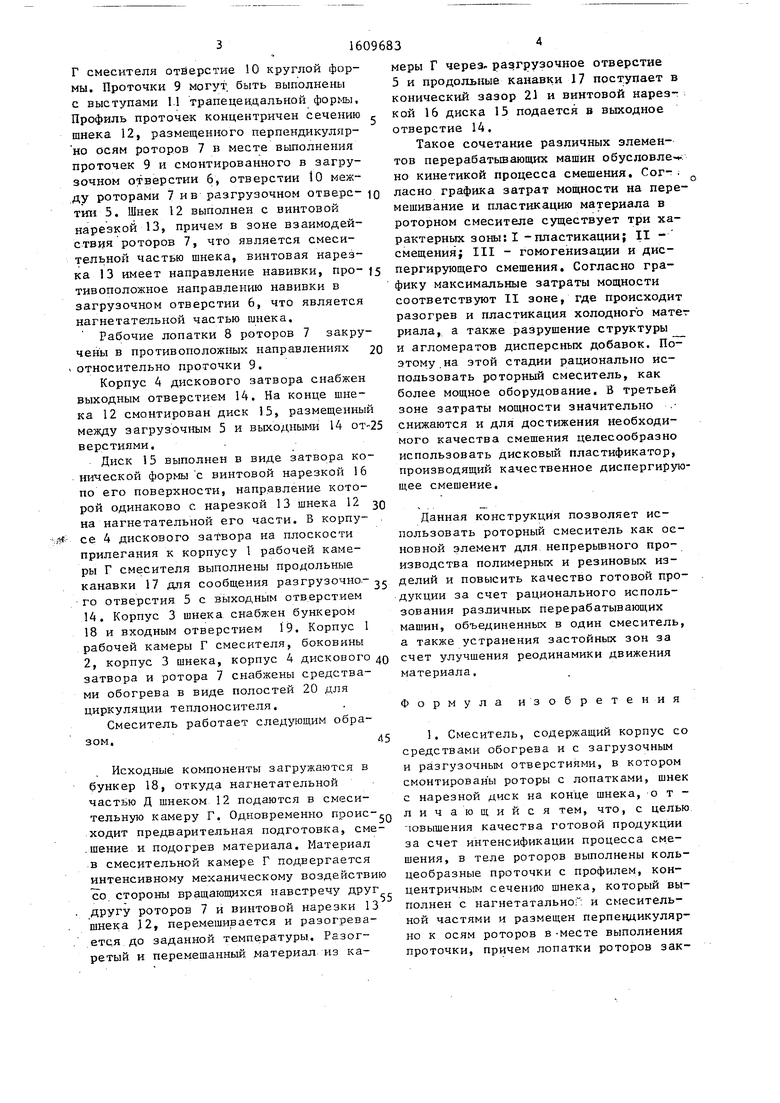

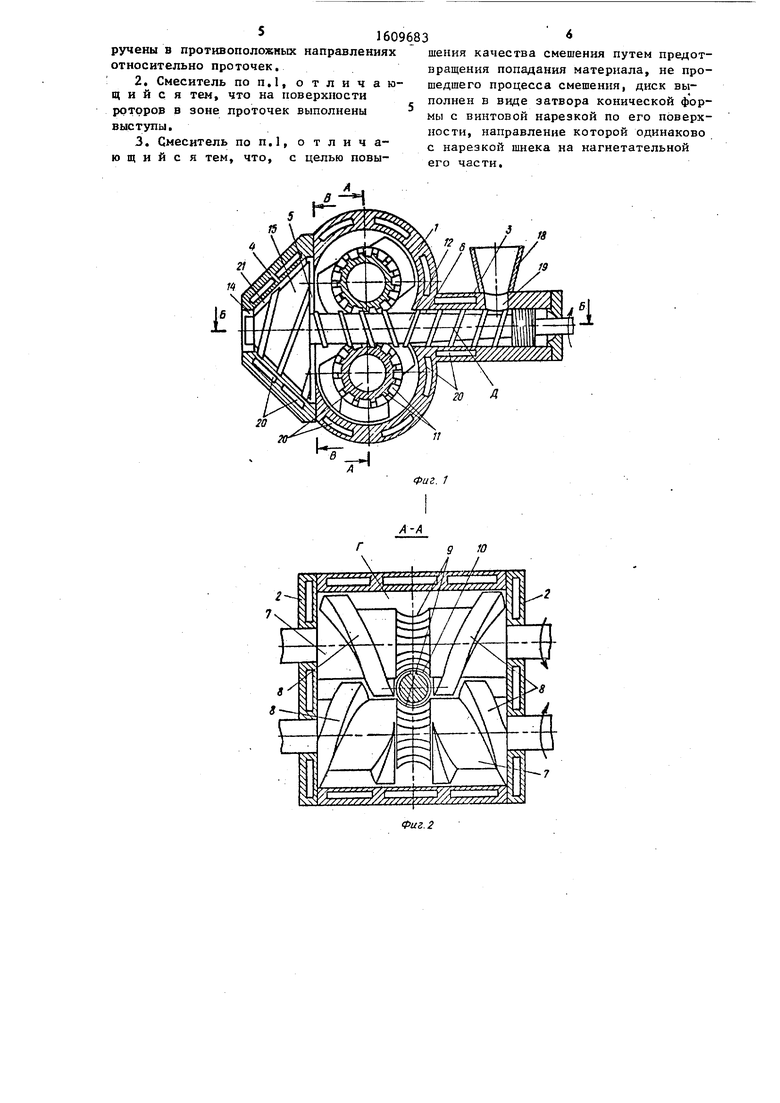

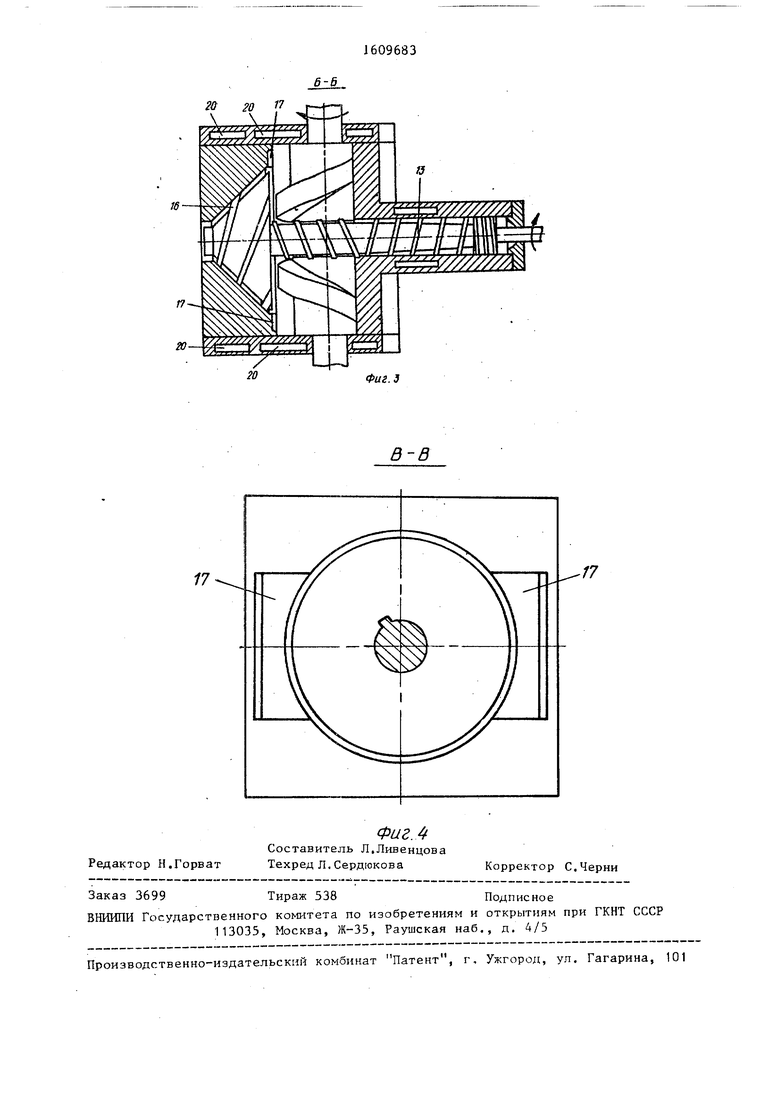

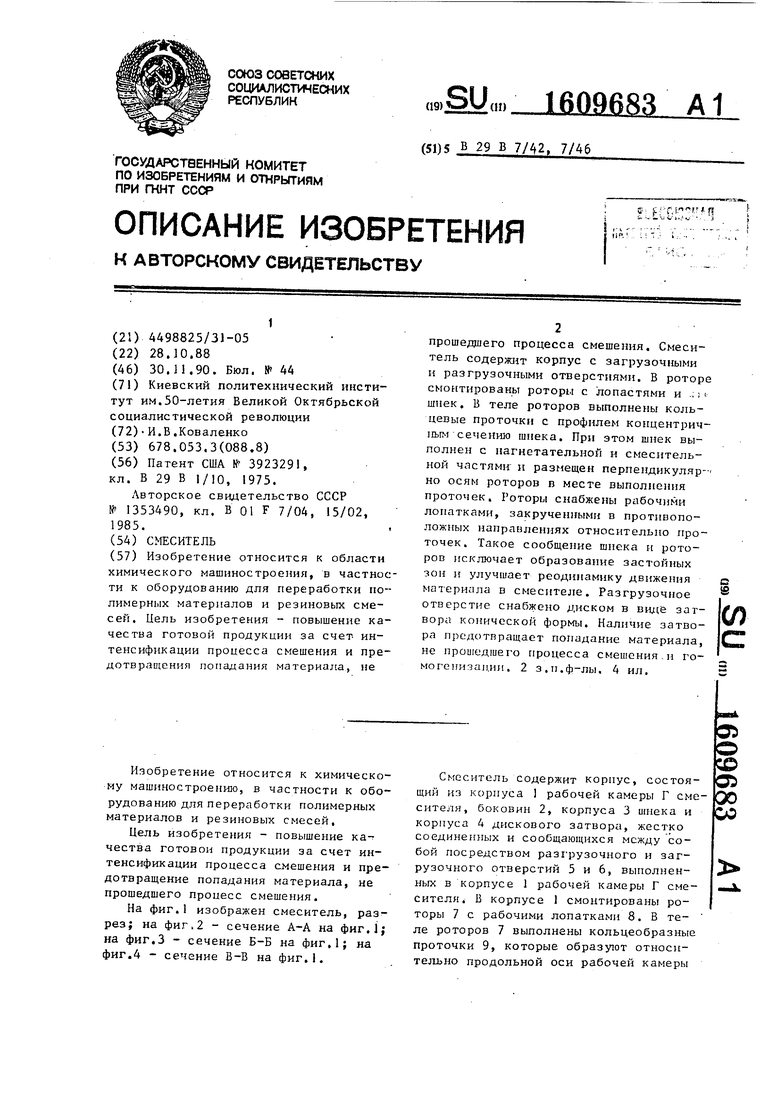

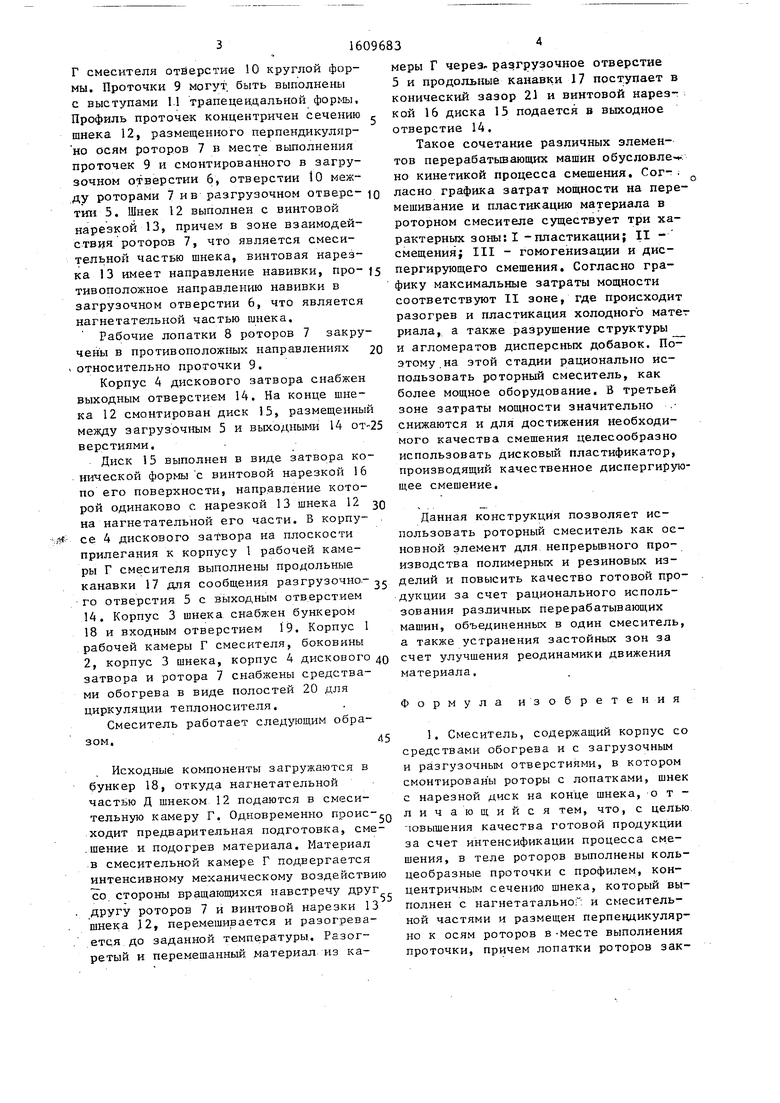

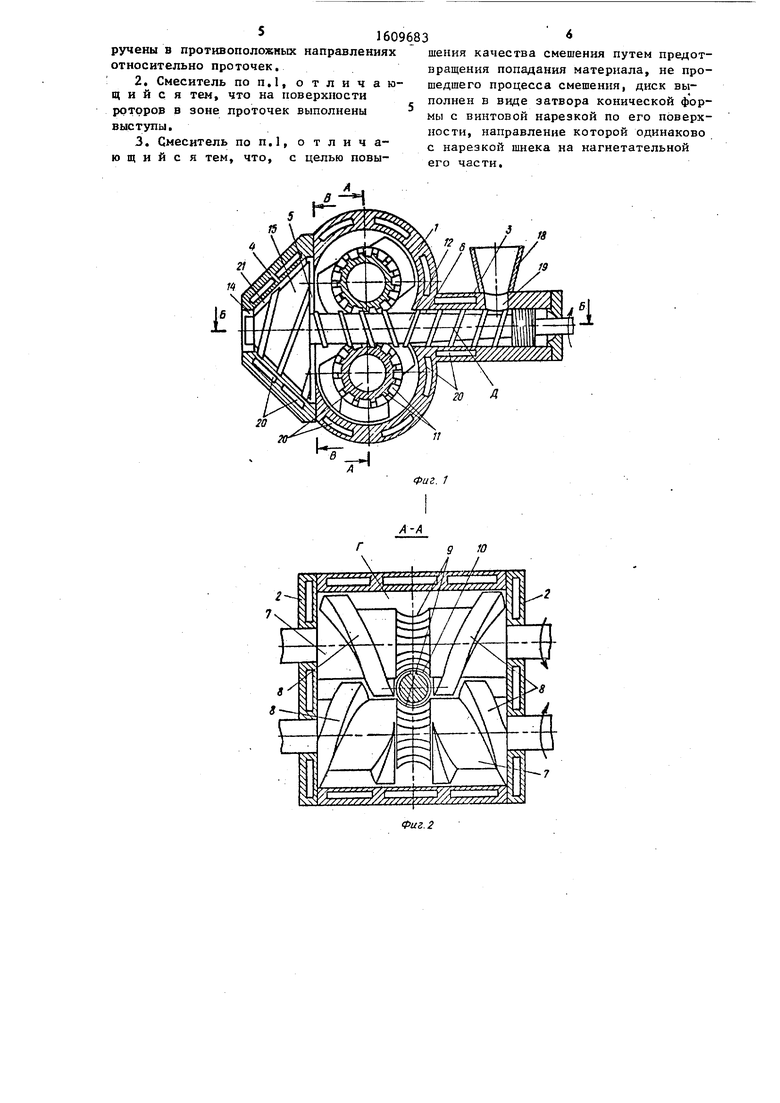

На фиг.1 изображен смеситель, разрез; на фиг.2 - сечение А-А на фиг.1; на фиг.З - сечение Б-Б на фиг.1; на фиг.4 - сечение В-В на фиг.1.

Смеситель содержит корпус, состоящий из корпуса 1 рабочей камеры Г смесителя, боковин 2, корпуса 3 шнека и корпуса 4 дискового затвора, жестко соединенных и сообщающихся между собой посредством разгрузочного и загрузочного отверстий 5 и 6, выполненных в корпусе 1 рабочей камеры Г смесителя. В корпусе 1 смонтированы роторы 7 с рабочими лопатками 8. В те- ле роторов 7 выполнены кольцеобразные проточки 9, которые образуют относительно продольной оси рабочей камеры

05

О5 00 ICO

Г смесителя отйерстие 10 круглой формы. Проточки 9 могут, быть выполнены с выступами М трапецевдальиой формы. Профиль проточек концентричен сечению шнека 12, размещенного перпендикуляр- но осям роторов 7 в месте выполнения проточек 9 и смонтированного в загрузочном отверстии 6, отверстии 10 межмеры Г через, разгрузочное отверстие 5 и продольные канавки 17 поступает в конический зазор 21 и винтовой нарезкой 16 диска 15 подается в выходное отверстие 14,

Такое сочетание различных элементов перерабатьшающих машин обусловле- но кинетикой процесса смешения. Сог- .

ЗОЧНОМ JiaGif if и j iu i.f -

ду роторами 7 ив разгрузочном отверс- ю ласно графика затрат мощности на пере- -. .m,.ri±D ит7а TJ ттпаг ГИМН яимтп мятепиала в

-й

мешивание и пластикацию материала в роторном смесителе существует три характерных зоны; I -пластикации; II - смещения; III - гомогенизации и диспергирующего смешения. Согласно графику максимальные затраты мощности соответствуют II зоне, где происходит разогрев и пластикация холодного матег

риала, а также разрушение структуры

и агломератов дисперсных добавок. Поэтому, на этой стадии рационально использовать роторный смеситель, как более мощное оборудование. В третьей зоне затраты мощности значительно . снижаются и для достижения необходимого качества смешения целесообразно использовать дисковый пластификатор, производящий качественное диспергирующее смешение.

Данная конструкция позволяет использовать роторный смеситель как основной элемент для непрерьшного проры Г смесителя выполнены продольные изводетва полимерньк и резиновых из- канавки 17 для сообщения разгрузочно-35 делий и повысить качество готовой про го отверстия 5 с выходным отверстием дукции за счет рационального исполь 14 КОРПУС 3 шнека снабжен бункером зования различных перерабатывающих 18 и входным отверстием 19. Корпус 1 машин, объединенньк в один смеситель, рабочей камеры Г смесителя, боковины а также устранения застойных зон за 2, корпус 3 шнека, корпус 4 дискового 40 счет улучшения реодинамики движения затвора и ротора 7 снабжены средствами обогрева в виде полостей 20 для циркуляции теплоносителя.

Смеситель работает следующим образом.

тии 5. Шнек 12 выполнен с винтовой нарезкой 13, причем в зоне взаимодействия роторов 7, что является смесительной частью щнека, винтовая нарезка 13 имеет направление навивки, про- )5 тивоположное направлению навивки в загрузочном отверстии 6, что является нагнетательной частью шнека. Рабочие лопатки 8 роторов 7 закручены в противоположных направлениях 20 относительно проточки 9.

Корпус 4 дискового затвора снабжен выходным отверстием 14. На конце шнека 12 смонтирован диск 15, размещенный между загрузоч1шм 5 и выходными 14 от-25 верстиями.

Диск 15 выполнен в виде затвора ко- , нической формы с винтовой нарезкой 16 по его поверхности, направление которой одинаково с нарезкой 13 шнека 12 зо на нагнетательной его части. В корпусе 4 дискового затвора на плоскости прилегания к корпусу 1 рабочей камематериала,

Формула из обретен и

1. Смеситель, содержащий корпус со средствами обогрева и с загрузочным и разгузочным отверстиями, в котором смонтированы роторы с лопатками, шнек с нарезной диск на конЦе шнека, о т 1. Смеситель, содержащий корпус со средствами обогрева и с загрузочным и разгузочным отверстиями, в котором смонтированы роторы с лопатками, шнек с нарезной диск на конЦе шнека, о т Исходные компоненты загружаются в бункер 18, откуда нагнетательной частью Д шнеком 12 подаются в смесительную камеру Г. Одновременно проис- о личающийся тем, что, с целью ходит предварительная подготовка, сме- повышения качества готовой продукции .шение и подогрев материала. Материал -в смесительной камере Г подвергается интенсивному механическому воздействию

за счет интенсификации процесса смешения, в теле роторов выполнены кольцеобразные проточки с профилем, конИНТеНСИЬНиМу .S. Wi-i J --- -«

o СТОРОНЫ вращаюшлхся навстречу ДРУГ центричным сечению шнека, который вы - -, „„и V полнен С нагнетатальноГ: и смесительдругу роторов 7 и винтовой нарезки 13 шнека 12, перемешивается и разогревается, до заданной температуры. Разогретый и перемешанный материал из каполнен с нагнетатальноГ: и смесительной частями и размещен перпендикулярно к осям роторов в -месте выполнения проточки, причем лопатки роторов закмеры Г через, разгрузочное отверстие 5 и продольные канавки 17 поступает в конический зазор 21 и винтовой нарезкой 16 диска 15 подается в выходное отверстие 14,

Такое сочетание различных элементов перерабатьшающих машин обусловле- но кинетикой процесса смешения. Сог- .

изводетва полимерньк и резиновых из делий и повысить качество готовой пр дукции за счет рационального исполь зования различных перерабатывающих машин, объединенньк в один смесител а также устранения застойных зон за счет улучшения реодинамики движения

материала,

Формула из обретен и

1. Смеситель, содержащий корпус со средствами обогрева и с загрузочным и разгузочным отверстиями, в котором смонтированы роторы с лопатками, шнек с нарезной диск на конЦе шнека, о т личающийся тем, что, с целью повышения качества готовой продукции

личающийся тем, что, с целью повышения качества готовой продукции

за счет интенсификации процесса смешения, в теле роторов выполнены кольцеобразные проточки с профилем, кон--- -«

центричным сечению шнека, который вы полнен С нагнетатальноГ: и смесительполнен с нагнетатальноГ: и смесительной частями и размещен перпендикулярно к осям роторов в -месте выполнения проточки, причем лопатки роторов закЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Смеситель | 1985 |

|

SU1353490A1 |

| Установка для получения резино-полиолефиновых композиций | 2022 |

|

RU2798335C1 |

| Смеситель для полимерных материалов | 1990 |

|

SU1796471A1 |

| СМЕСИТЕЛЬ РЕЗИНОВОЙ КРОШКИ СО СВЯЗУЮЩИМ | 2008 |

|

RU2396165C2 |

| ДВУХФАЗНЫЙ НАСОС-СМЕСИТЕЛЬ | 2002 |

|

RU2215193C1 |

| Шнековый экструдер для переработки полимерных материалов | 1984 |

|

SU1212832A1 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ И ФАСОВКИ СУХИХ СМЕСЕЙ | 2010 |

|

RU2429061C1 |

| Дисковый экструдер | 1986 |

|

SU1399154A1 |

| Червячный смеситель для переработки полимерных материалов | 1974 |

|

SU494268A1 |

| Статический смеситель для полимерных материалов | 1987 |

|

SU1500482A1 |

Изобретение относится к области химического машиностроения, в частности к оборудованию для переработки полимерных материалов и резиновых смесей. Цель изобретения - повышение качества готовой продукции за счет интенсификации процесса смешения и предотвращения попадания материала, не прошедшего процесса смешения. Смеситель содержит корпус с загрузочным и разгрузочным отверстиями. В роторе смонтированы роторы с лопастями и шнек. В теле роторов выполнены кольцевые проточки с профилем, концентричным сечению шнека. При этом шнек выполнен с нагнетательной и смесительной частями и размещен перпендикулярно осям роторов в месте выполнения проточек. Роторы снабжены рабочими лопатками, закрученными в противоположных направлениях относительно проточек. Такое сообщение шнека и роторов исключает образование застойных зон и улучшает реодинамику движения материала в смесителе. Разгрузочное отверстие снабжено диском в виде затвора конической формы. Наличие затвора предотвращает попадание материала, не прошедшего процесса смещения и гомогенизации. 2 з.п. ф-лы. 4 ил.

Фиг. 5

| Патент США № 3923291, кл | |||

| Солесос | 1922 |

|

SU29A1 |

| Смеситель | 1985 |

|

SU1353490A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1990-11-30—Публикация

1988-10-28—Подача