Изобретение относится к оборудованию для переработки полимерных материалов путем экструзии, а именно к шнековым экструдерам, и может быть использовано в химической промышленности, в машиностроении.

Цель изобретения - повышение качества переработки материала путем интенсификации процесса смешения.

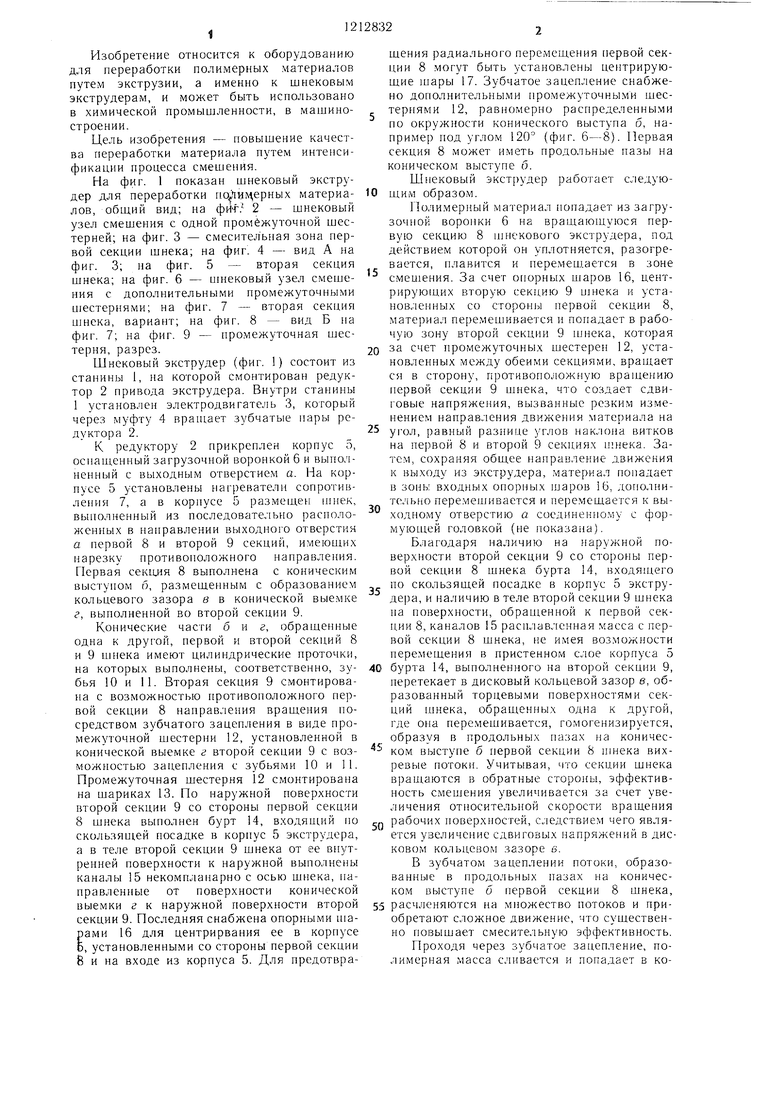

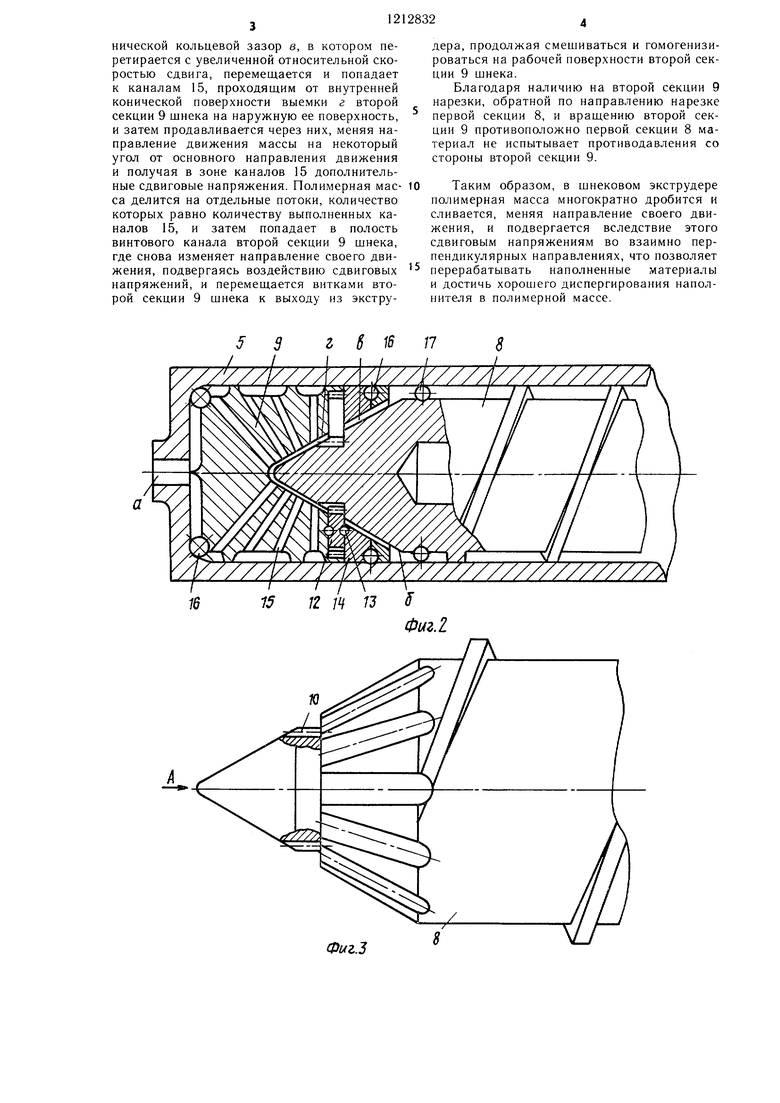

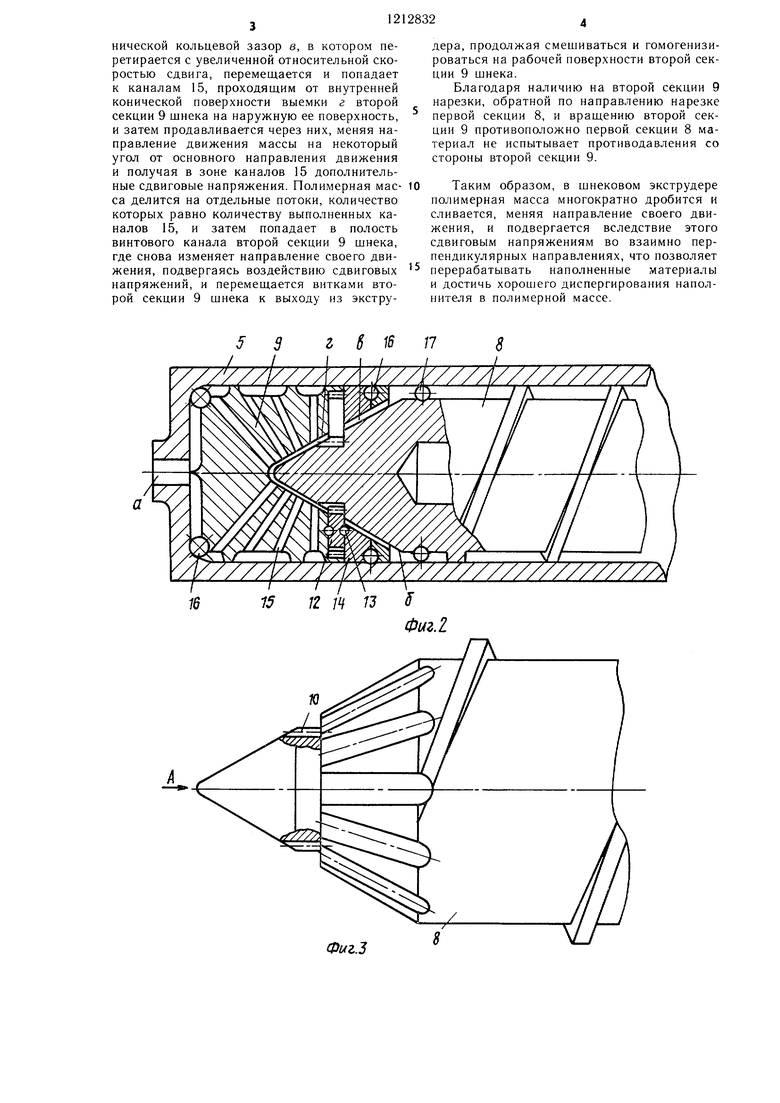

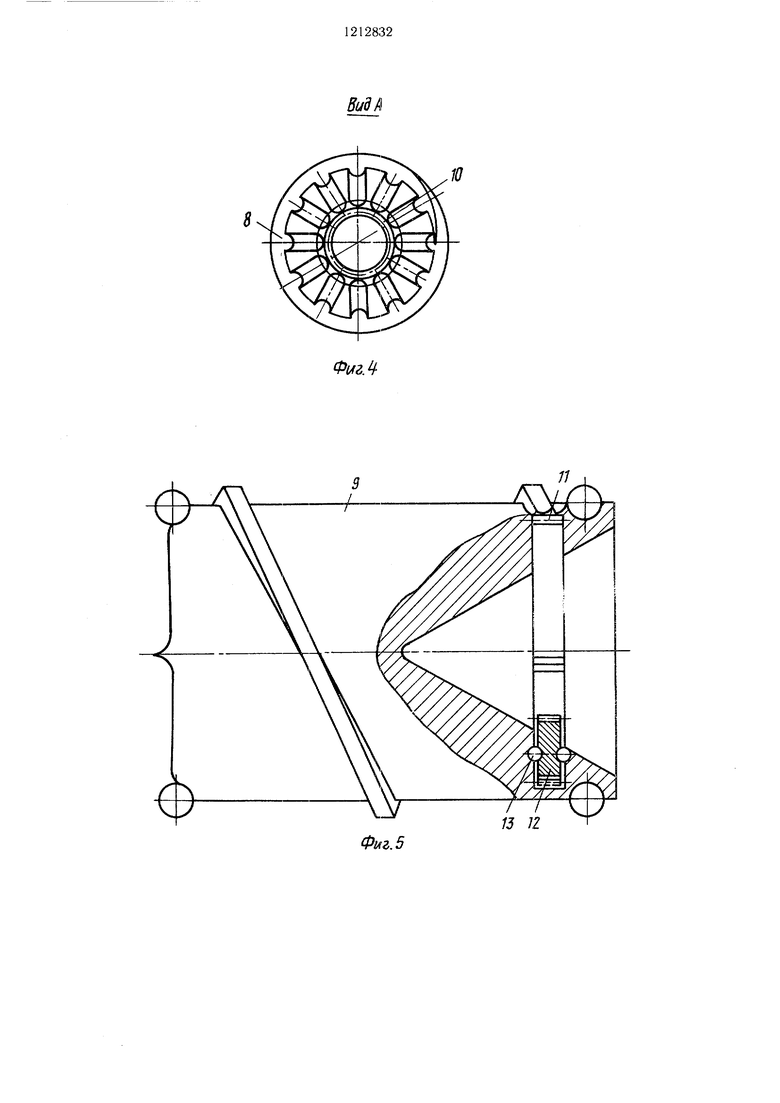

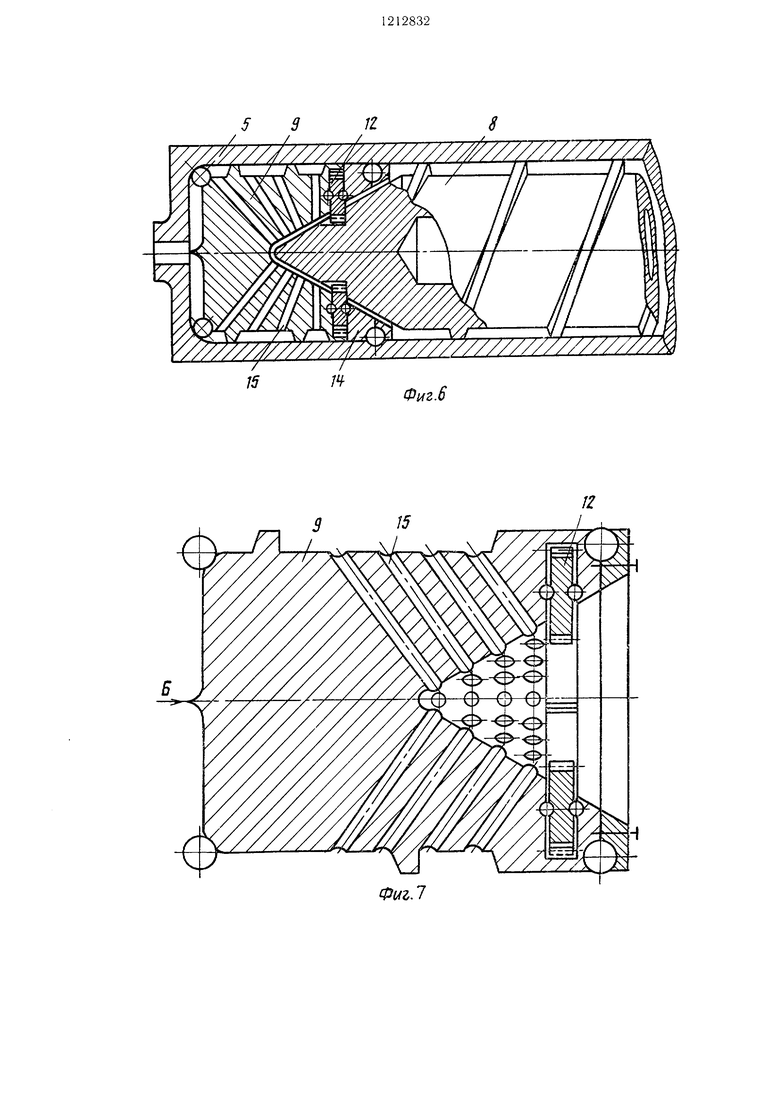

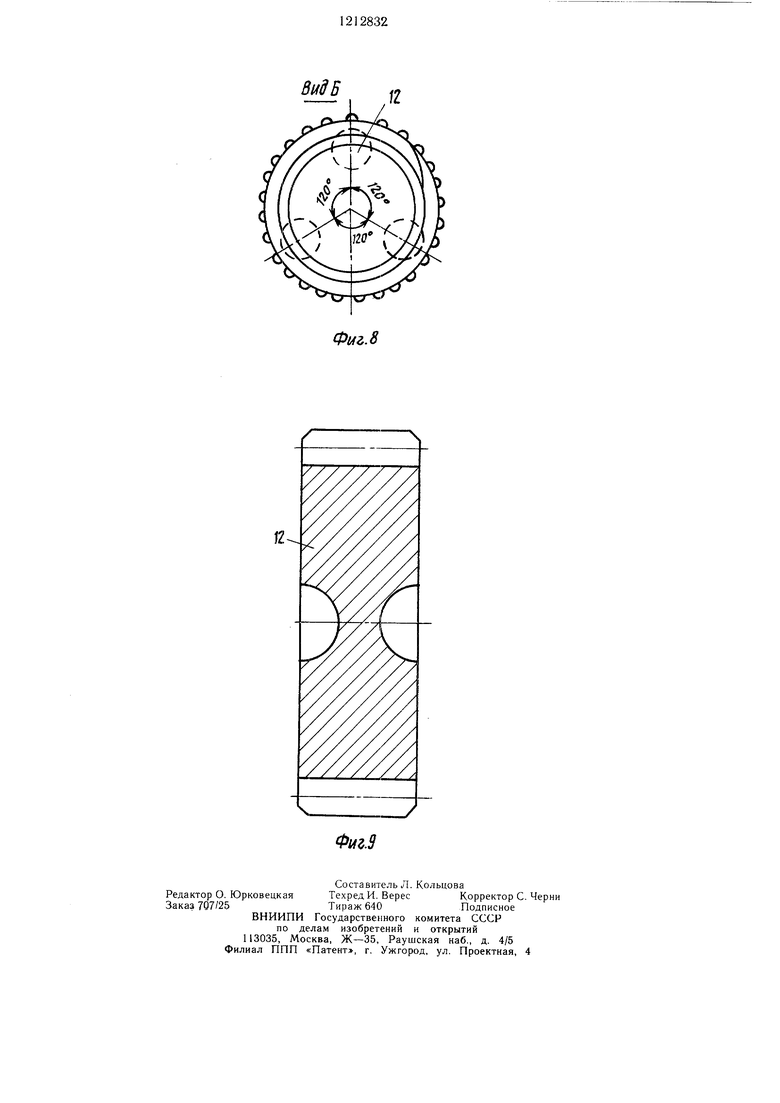

На фиг. 1 показан шнековый экстру- дер для переработки по 1ицерных материалов, общий вид; на фйФ. 2 - шнековый узел смешения с одной промежуточной шестерней; на фиг. 3 - смесител ьная зона первой секции шнека; на фиг. 4 - вид А на фиг. 3; на фиг. 5 - вторая секция шнека; на фиг. 6 - шнековый узел смешения с дополнительными промежуточными шестернями; на фиг. 7 - вторая секция шнека, вариант; на фиг. 8 - вид Б на фиг. 7; на фиг. 9 - промежуточная шестерня, разрез.

Шнековый экструдер (фиг. 1) состоит из станины 1, на которой смонтирован редуктор 2 привода экструдера. Внутри станины 1 установлен электродвигатель 3, который через муфту 4 вращает зубчатые пары редуктора 2.

К редуктору 2 прикреплен корпус 5, оснашенный загрузочной воронкой 6 и выполненный с выходн1)1м отверстием а. На корпусе 5 установлены нагреватели сопротивления 7, а в корпусе 5 размешен шнек, выполненный из последовательно расположенных в направлении выходного отверстия а первой 8 и второй 9 секций, имеющих нарезку противоположного направления. Первая секция 8 выполнена с коническим выступом б, размещенным с образованием кольцевого зазора в в конической выемке г, выполненной во второй секции 9.

Конические части б и г, обращенные одна к другой, первой и второй секций 8 и 9 шнека имеют цилиндрические проточки, на которых выполнены, соответственно, зубья 10 и 11. Вторая секция 9 смонтирована с возможностью противоположного первой секции 8 направления вращения посредством зубчатого зацепления в виде промежуточной шестерни 12, установленной в конической выемке г второй секции 9 с возможностью зацепления с зубьями 10 и П. Промежуточная шестерня 12 смонтирована на шариках 13. По наружной поверхности второй секции 9 со стороны первой секции 8 шнека выполнен бурт 14, входящий но скользящей посадке в корпус 5 экструдера, а в теле второй секции 9 шнека от ее внутренней поверхности к наружной выполнены каналы 15 некомпланарно с осью шнека, направленные от поверхности конической выемки г к наружной поверхности второй секции 9. Последняя снабжена опорными шарами 16 для центрирвания ее в корпусе Б, установленными со стороны первой секции 8 и на входе из корпуса 5. Для предотвра5

5

щения радиального перемещения первой секции 8 могут быть установлены центрирующие шары 17. Зубчатое зацепление снабжено дополнительными фомежуточными шестернями 12, равномерно распределенными по окружности конического выступа б, например под углом 20° (фиг. 6-8). Первая секция 8 может иметь продольные пазы на коническом выступе б.

Шнековый экструдер работает щим образом.

Полимерный материал попадает из загрузочной воронки 6 на вращающуюся первую секцию 8 шнекового экструдера, под действием которой он уплотняется, разогревается, плавится и перемещается в зоне смешения. За счет опорных шаров 16, центрирующих вторую секцию 9 и установленных со стороны первой секции 8, материал перемешивается и попадает в рабочую зону второй секции 9 шнека, которая 0 за счет промежуточных шестерен 12, установленных между обеими секциями, вращает ся в сторону, противоположную вращению первой секции 9 шнека, что создает сдвиговые напряжения, вызванные резким из.ме- нением направления движения материала на угол, равный разнице углов наклона витков на первой 8 и второй 9 секциях щнека. Затем, сохраняя общее направление движения к выходу из экструдера, материал попадает в зонь: входных опорных njapOB 16, дополнительно перемешивается и перемещается к выходному отверстию а соединенному с фор- муЕощей головкой (не показана).

Благ одаря наличию на наружной поверхности второй секции 9 со стороны первой секции 8 шнека бурта 14, входящего по скользящей посадке в корпус 5 экструдера, и наличию в теле второй секции 9 шнека па поверхности, обращенной к первой секции 8, каналов 5 расплавленная масса с первой секции 8 шнека, не имея возможности перемещения в пристенном слое корпуса 5 0 бурта 14, выполненного на второй секции 9, перетекает в дисковый кольцевой зазор в, образованный торцевы.ми поверхностями секций щнека, обращенных одна к другой, где она перемешивается, гомогенизируется, образуя в продольных пазах на коничес- ком выступе б первой секции 8 шнека вихревые потоки. Учитывая, что секции щнека вращаются в обратные стороны, эффективность смешения увеличивается за счет увеличения относительной скорости вращения /) рабочих поверхностей, с„1едствием чего является увеличение сдвиговых напряжений в дисковом кольцевом зазоре в.

В зубчатом зацеплении потоки, образованные в продольных пазах на коническом выступе б первой секции 8 шнека, 5 расчленяются на множество потоков и приобретают сложное движение, что сушествен- но повышает смесительную эффективность.

Проходя через зубчатое зацепление, полимерная масса сливается и попадает в ко0

нической кольцевой зазор в, в котором перетирается с увеличенной относительной скоростью сдвига, перемещается и попадает к каналам 15, проходящим от внутренней конической поверхности выемки г второй секции 9 шнека на наружную ее поверхность, и затем продавливается через них, меняя направление движения массы на некоторый угол от основного направления движения и получая в зоне каналов 15 дополнительные сдвиговые напряжения. Полимерная мае- са делится на отдельные потоки, количество которых равно количеству выполненных каналов 15, и затем попадает в полость винтового канала второй секции 9 щнека, где снова изменяет направление своего движения, подвергаясь воздействию сдвиговых напряжений, и перемещается витками второй секции 9 щнека к выходу из экстру

дера, продолжая смешиваться и гомогенизироваться на рабочей поверхности второй секции 9 шнека.

Благодаря наличию на второй секции 9 нарезки, обратной по направлению нарезке первой секции 8, и вращению второй секции 9 противоположно первой секции 8 материал не испытывает противодавления со стороны второй секции 9.

Таким образом, в шнековом экструдере полимерная масса многократно дробится и сливается, меняя направление своего движения, и подвергается вследствие этого сдвиговым напряжениям во взаимно перпендикулярных направлениях, что позволяет перерабатывать наполненные материалы и достичь хорошего диспергирования наполнителя в полимерной массе.

Фиг.З

ФтгЛ

| название | год | авторы | номер документа |

|---|---|---|---|

| Червячный экструдер для полимерных материалов | 1980 |

|

SU889461A1 |

| Шнековый пластикатор-дозатор для переработки термореактивных материалов | 1982 |

|

SU1052394A1 |

| Шнековый экструдер | 1980 |

|

SU960038A1 |

| Шнек для переработки полимерных материалов | 1990 |

|

SU1781051A1 |

| ЭКСТРУДЕР | 2005 |

|

RU2378115C2 |

| СПОСОБ ОБРАБОТКИ ТВЕРДЫХ ПОЛИМЕРНЫХ ЧАСТИЦ ПОЛИКОНДЕНСАТА С ПОМОЩЬЮ МУЛЬТИРОТАЦИОННОЙ СИСТЕМЫ | 2019 |

|

RU2792688C2 |

| Смеситель для полимерных материалов | 1988 |

|

SU1646879A1 |

| РЕДУКТОР | 1990 |

|

RU2018743C1 |

| Устройство для переработки полимерных материалов | 1988 |

|

SU1634527A1 |

| ПРИВОД ДВУХШНЕКОВОГО ЭКСТРУДЕРА | 1991 |

|

RU2016287C1 |

5 9

/ /

11

///////////////////7/////////////7Л

Фиг.6

Фиг.

ВидБ

Фиг.8

Фиг.9

Составитель Л. Кольцова

Редактор О. ЮрковецкаяТехред И. ВересКорректор С. Черни

Заказ 707/25Тираж 640Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП «Патент, г. Ужгород, ул. Проектная, 4

| Способ изготовления турбчато-спирального теплообменника с элементами типа "труба в трубе" | 1990 |

|

SU1753794A1 |

| Солесос | 1922 |

|

SU29A1 |

| Устройство станционной централизации и блокировочной сигнализации | 1915 |

|

SU1971A1 |

| Способ подготовки высоковязкой нефти | 2017 |

|

RU2662243C1 |

| Арматура для железобетонных свай и стоек | 1916 |

|

SU259A1 |

| Промывной клапан для туалетов и т.п. приборов | 1925 |

|

SU1953A1 |

Авторы

Даты

1986-02-23—Публикация

1984-07-12—Подача