N0 ND

Изобретение относится к устройствам для промышленного восстановления материалов, входящих в состав аккумуляторных батарей, в частности свинца из отработавших аккумуляторных батарей. Целью изобретения является повышение производительности машины на единицу занимаемой площади. Основными частями устройства являются ротор, установленный с возможностью вращения вокруг вертикальной оси, система питающих и отводящих транспортеров, средства резки аккумуляторов, средства их промывки и встряхивания. Операции резки, встряхивания и промывки осуществляют в процессе движения обрабатываемых батарей вокруг ротора, причем каждая из обрабатываемых батарей прижимается к боковой поверхности ротора посредством бесконечного ремня, снабженного направляющими роликами и средствами натяжения. Периферийная часть ротора снабжена опорными элементами, установленными на цилиндрических шарнирах для возможности поворота под действием боковых поверхностей прижимаемых к ним батарей. Устройство снабжено средствами для отделения металлических компонентов, сборной емкостью для электролита и системой подачи смазочно-охлаждающей жидкости к узлу резки. Ротор вместе с технологическими агрегатами снабжен кожухом, изолирующим агрегаты от атмосферы цеха. 5 ил.

Изобретение относится к устройствам для промышленного восставновле- ния материалов, входящих в состав аккумуляторных батарей, в частности для извлечения свинца из отработавших аккумуляторных батарей.

Цель изобретения - повышение производительности устройства на единицу занимаемой площади.

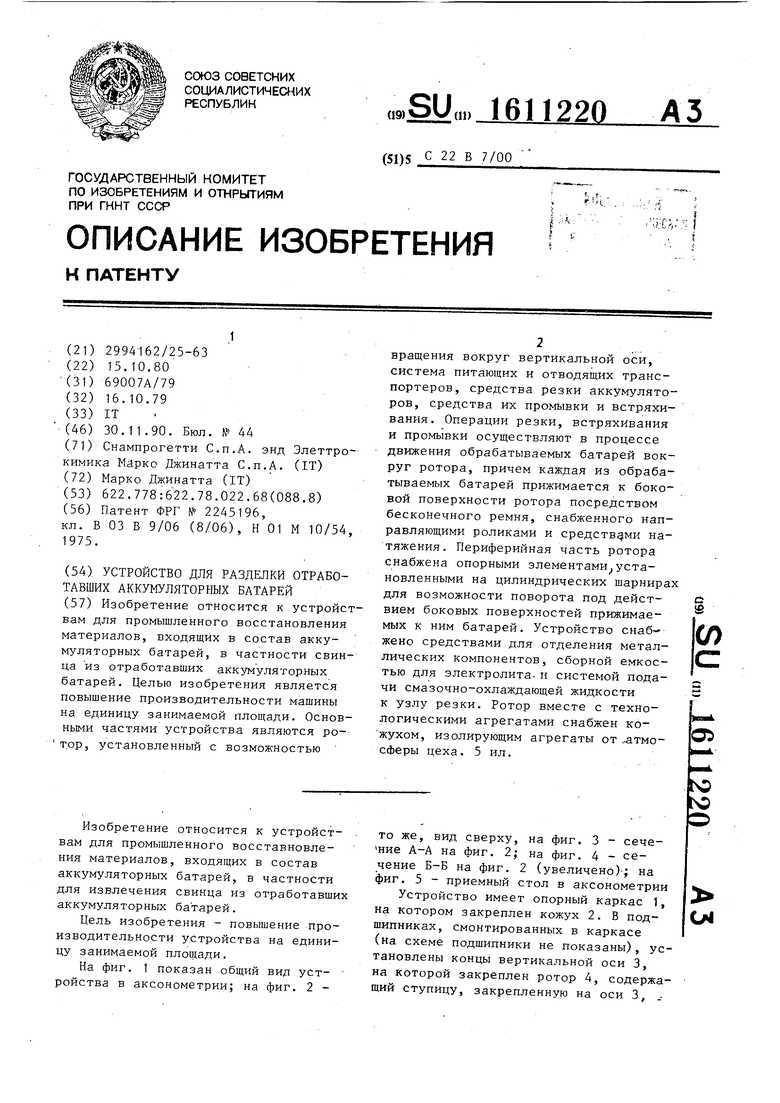

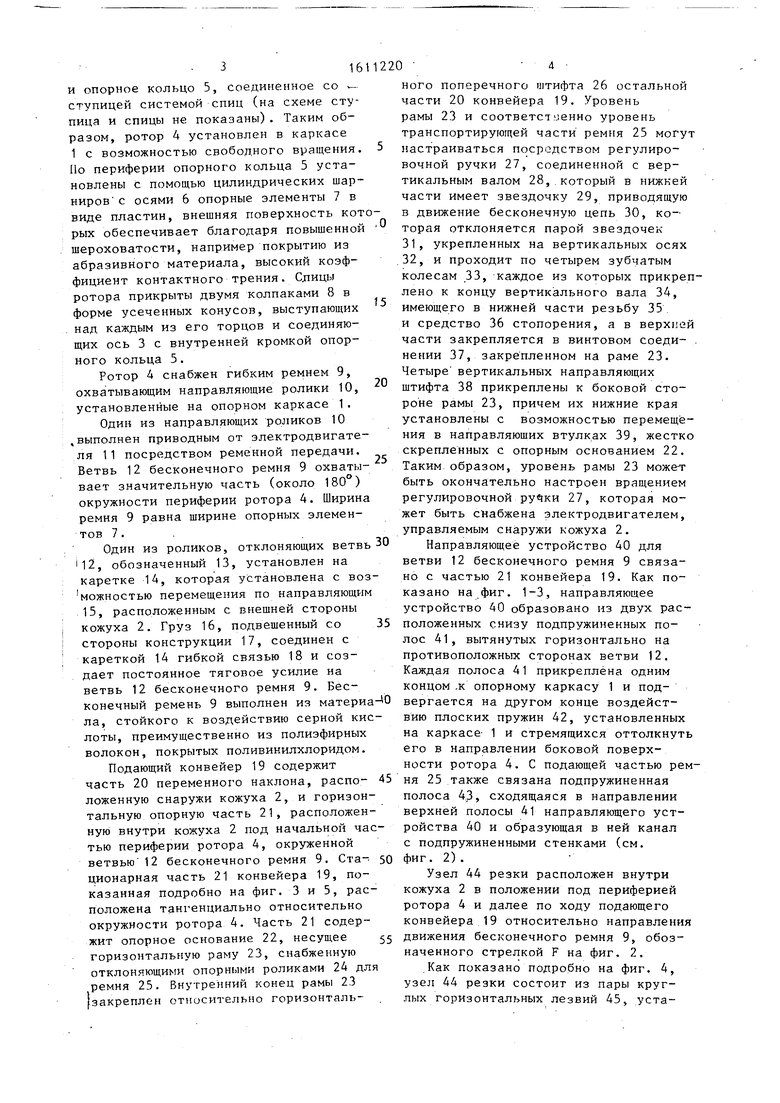

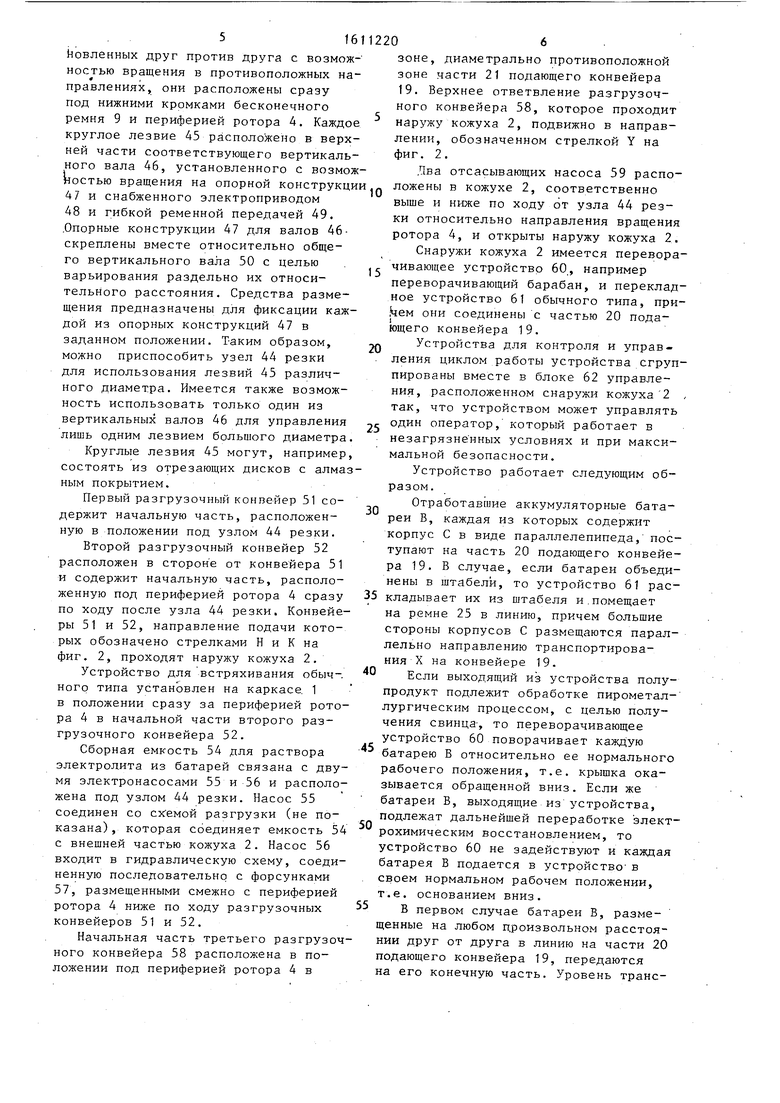

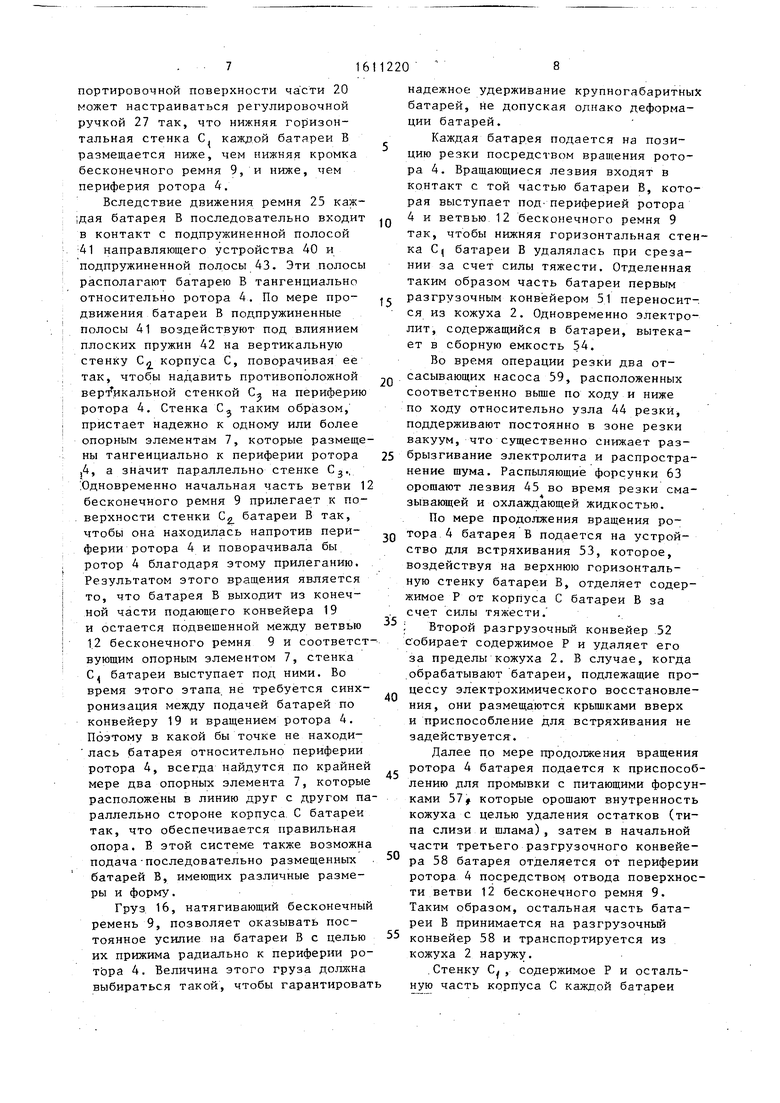

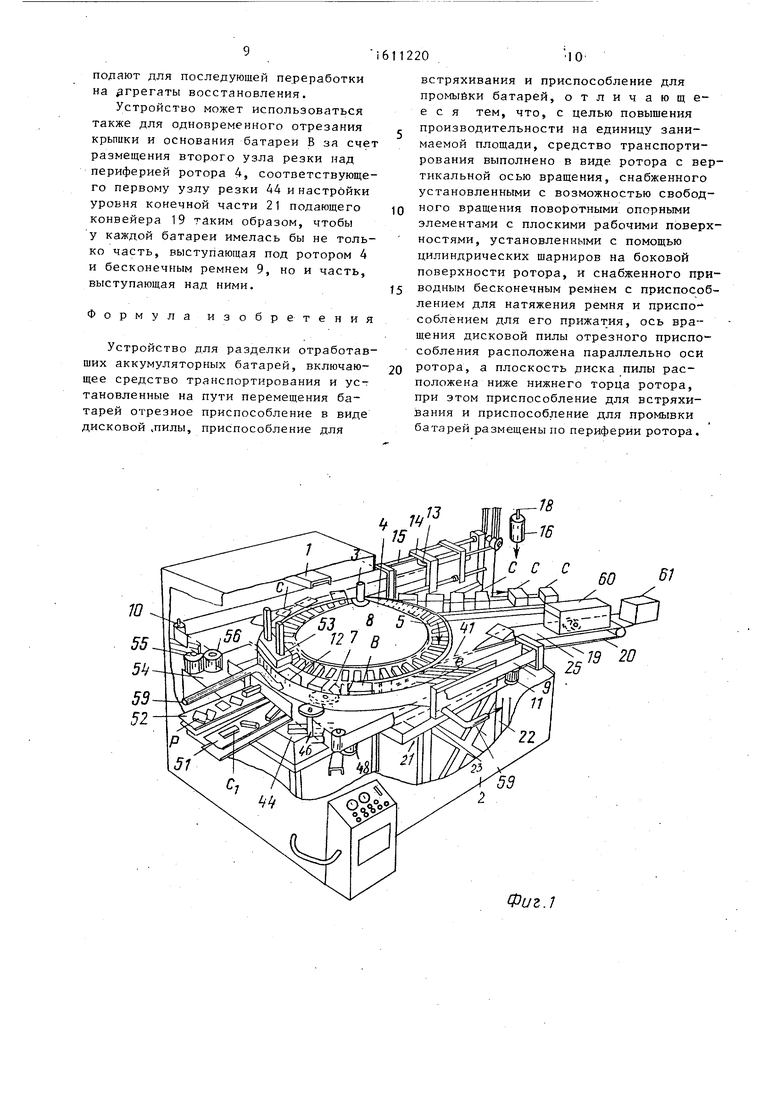

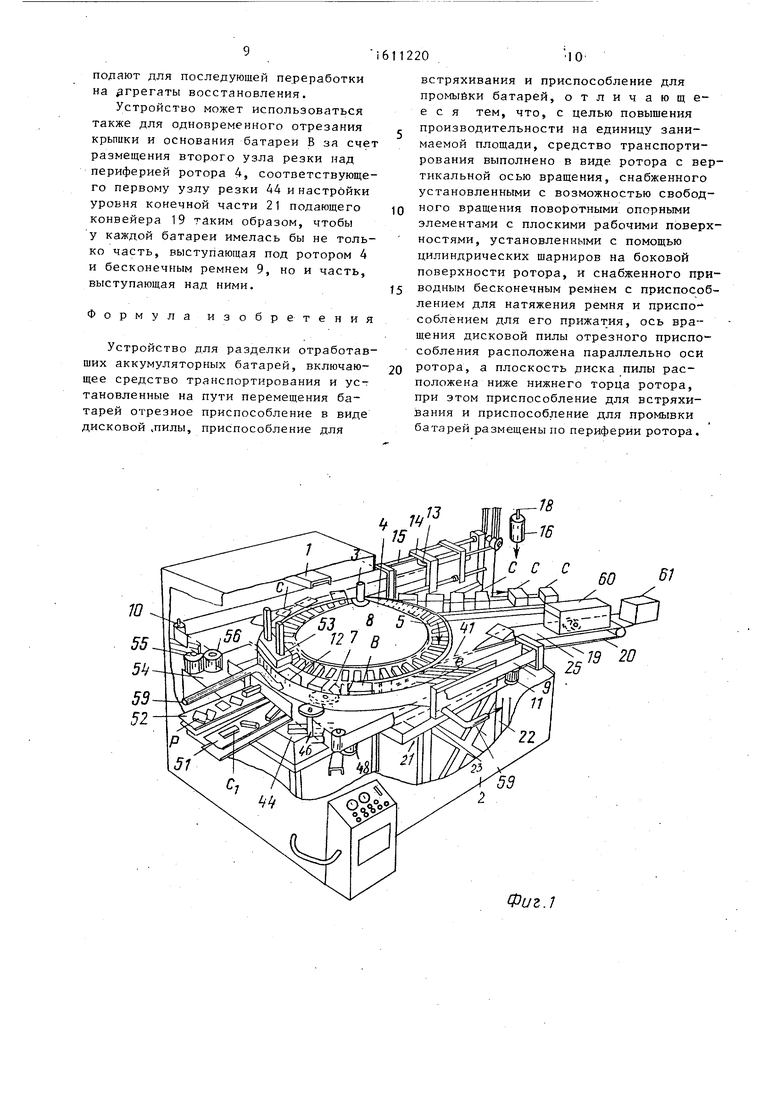

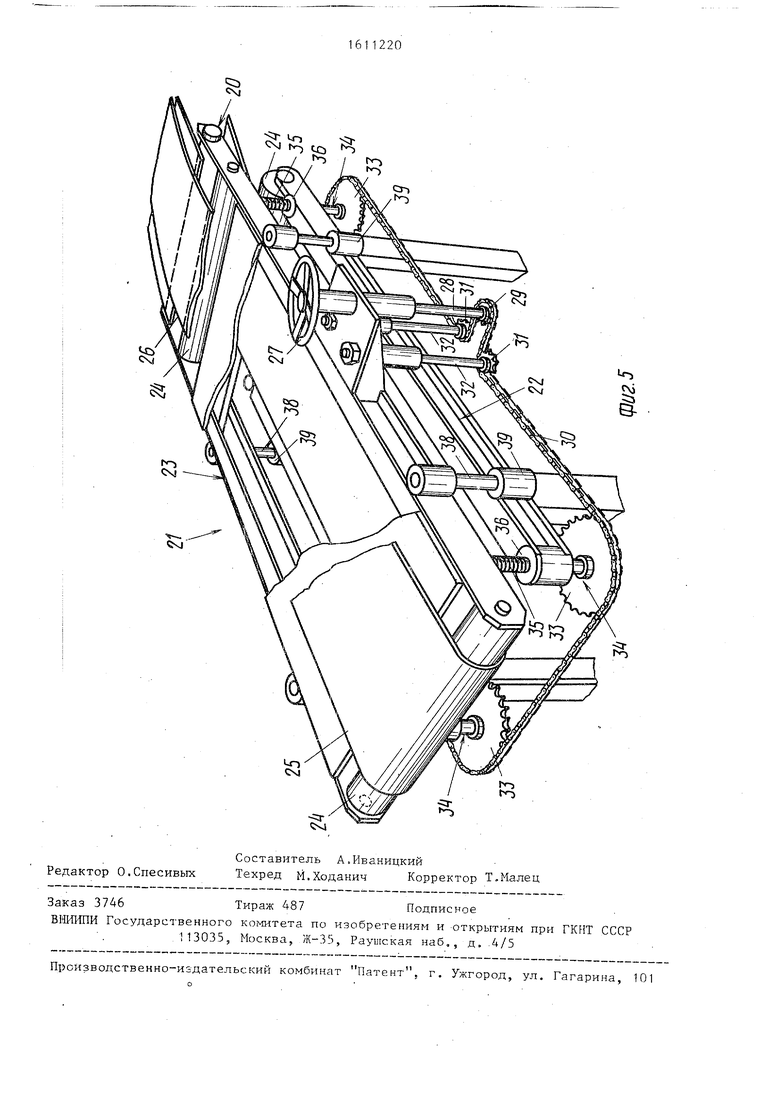

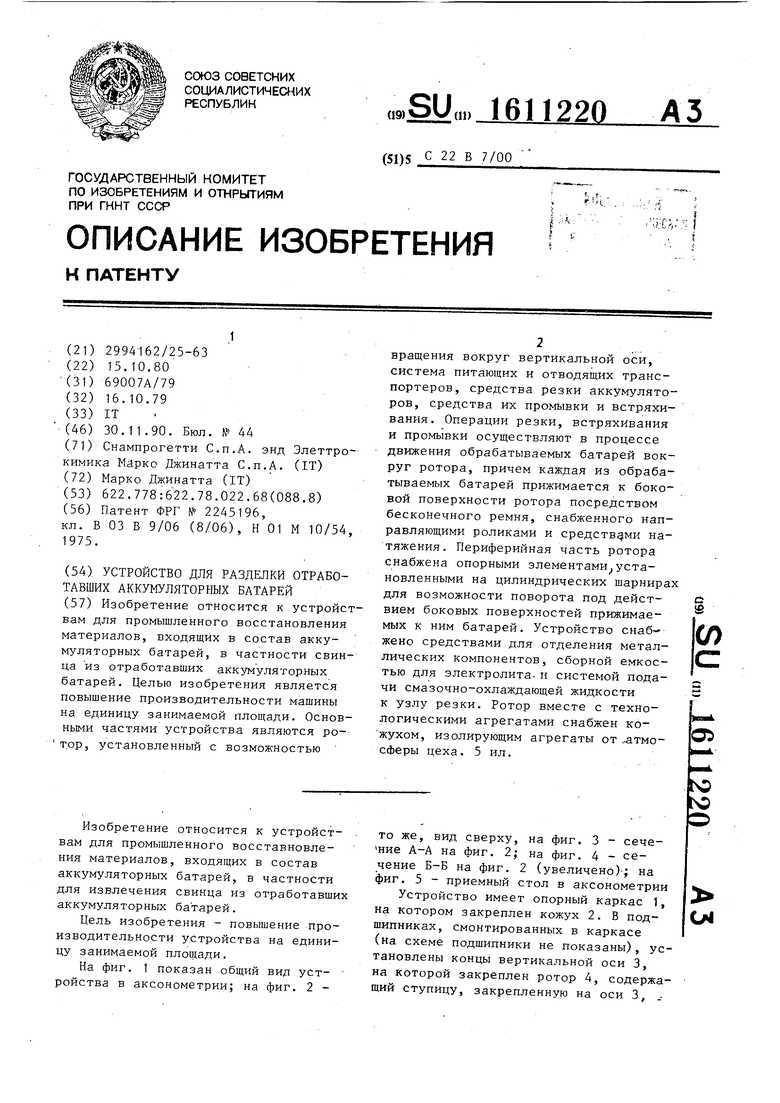

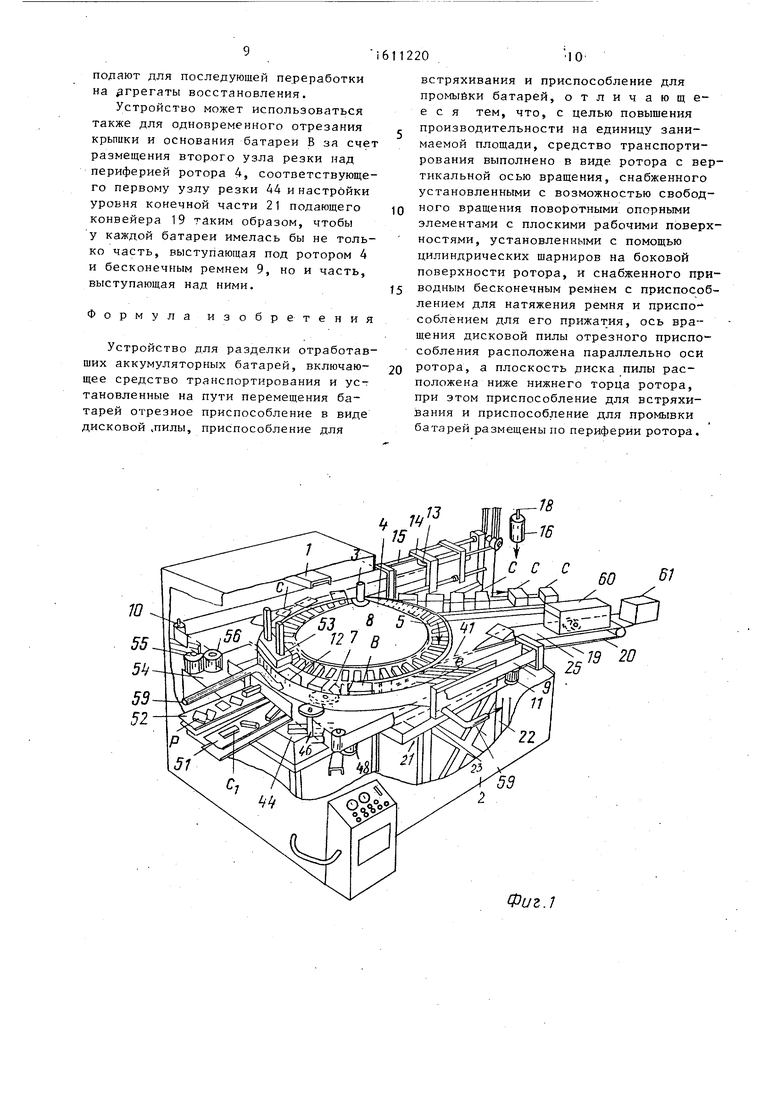

На фиг. 1 показан общий вид уст- ройства в аксонометрии; на фиг. 2 то же, вид сверху, на фиг. 3 - сече- ние А-А на фиг. 2,- на фиг. 4 - сечение Б-Б на фиг. 2 (увеличено)-; на фиг. 5 - приемный стол в аксонометрии Устройство имеет опорный каркас 1, на котором закреплен кожух 2. В под- шипниках, смонтированных в каркасе (на схеме подшипники не показаны), установлены концы вертикальной оси 3 на которой закреплен ротор 4, содержащий ступицу, закрепленную на оси 3,

О1

15

25

опорное кольцо 5, соединенное со - ступицен системой спиц (на схеме ступица и спицы не показаны). Таким образом, ротор 4 установлен в каркасе 1 с возможностью свободного вращения. 5 По периферии опорного кольца 5 установлены с помощью цилиндрических шарниров с осями 6 опорные элементы 7 в виде пластин, внешняя поверхность которых обеспечивает благодаря повышенной шероховатости, например покрытию из абразивного материала, высокий коэффициент контактного трения. Слицы ротора прикрыты двумя колпаками 8 в форме усеченных конусов, выступающих над каждым из его торцов и соединяющих ось 3 с внутренней кромкой опорного кольца 5.

Ротор снабжен гибким ремнем 9, охватывающим направляющие ролики 10, установленные на опорном каркасе 1. Один из направляющих роликов 10 .выполнен приводным от электродвигате- ля 11 посредством ременной передачи. Ветвь 12 бесконечного ремня 9 охватывает значительную часть (около 180 ) окружности периферии ротора 4. Ширина ремня 9 равна ширине опорных элементов 7 .„ Один из роликов, отклоняющих ветвь J il2, обозначенный 13, установлен на каретке 14, которая установлена с воз- можностью перемещения по направляющим 15, расположенным с внешней стороны кожуха 2. Груз 16, подвешенный со 35 стороны конструкции 17, соединен с кареткой 14 гибкой связью 18 и создает постоянное тяговое усилие на ветвь 12 бесконечного ремня 9. Бесконечный ремень 9 выполнен из материа- 0 ла, стойкого к воздействию серной кислоты, преимущественно из полиэфирных волокон, покрытых поливинилхлоридом.

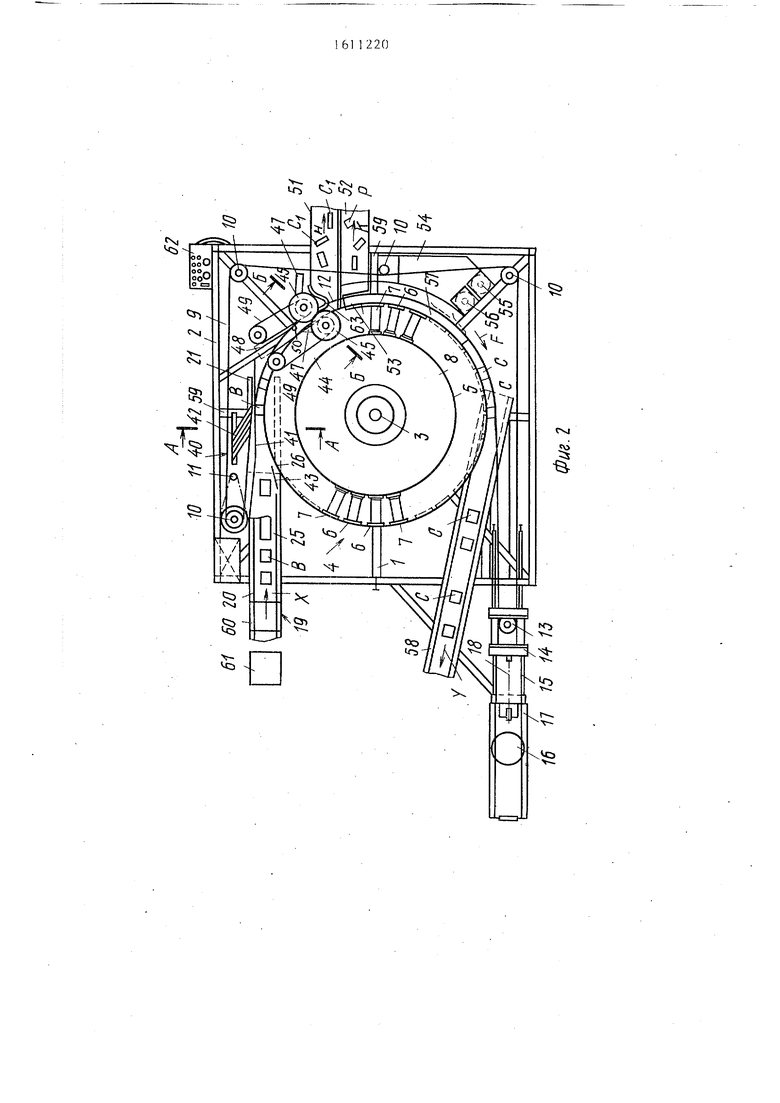

Подающий конвейер 19 содержит часть 20 переменного наклона, распо- 45 ложенную снаружи кожуха 2, и горизон- тальную опорную часть 21, расположенную внутри кожуха 2 под начальной частью периферии ротора 4, окруженной ветвью 12 бесконечного ремня 9. Ста-- 50 ционарная часть 21 конвейера 19, показанная подробно на фиг. 3 и 5, расположена тангенциально относительно окружности ротора 4. Часть 21 содержит опорное основание 22, несущее 55 горизонтальную раму 23, снабженную отклоняющими опорными роликами 24 для ремня 25. Внутренний конец рамы 23 |закреплен относительно горизонталь- .

5

5

5 „ J 35 0 455055 .

ного поперечного штифта 26 остальной части 20 конвейера 19. Уровень рамы 23 и соответственно уровень транспортирующей части ремня 25 могут настраиваться посредством регулировочной ручки 27, соединенной с вертикальным валом 28, который в нижней части имеет звездочку 29, приводящую в движение бесконечную цепь 30, которая отклоняется парой звездочек 31, укрепленных на вертикальных осях ,32, и проходит по четырем зубчатым колесам 33, каждое из которых прикреплено к концу вертикального вала 34, имеющего в нижней части резьбу 35 и средство 36 стопорения, а в верхней части закрепляется в винтовом соеди- . нении 37, закрепленном на раме 23. Четыре вертикальных направляющих штифта 38 прикреплены к боковой стороне рамы 23, причем их нижние края установлены с возможностью перемещения в направляющих втулках 39, жестко скрепленных с опорным основанием 22. Таким образом, уровень рамы 23 может быть окончательно настроен вращением регулировочной 27, которая может быть снабжена электродвигателем, управляемым снаружи кожуха 2.

Направляющее устройство 40 для ветви 12 бесконечного ремня 9 связано с частью 21 конвейера 19. Как показано на фиг. 1-3, направляющее устройство 40 образовано из двух расположенных снизу подпружиненных полос 41, вытянутых горизонтально на противоположных сторонах ветви 12. Каждая полоса 41 прикреплена одним концом ,к опорному каркасу 1 и подвергается на другом конце воздействию плоских пружин 42, установленных на каркасе- 1 и стремящихся оттолкнуть его в направлении боковой поверхности ротора 4. С подающей частью ремня 25 также связана подпружиненная полоса 43, сходящаяся в направлении верхней полосы 41 направляющего устройства 40 и образующая в ней канал с подпружиненными стенками (см. фиг. 2) .

Узел 44 резки расположен внутри кожуха 2 в положении под периферией ротора 4 и далее по ходу подающего конвейера 19 относительно направления движения бесконечного ремня 9, обозначенного стрелкой F на фиг. 2.

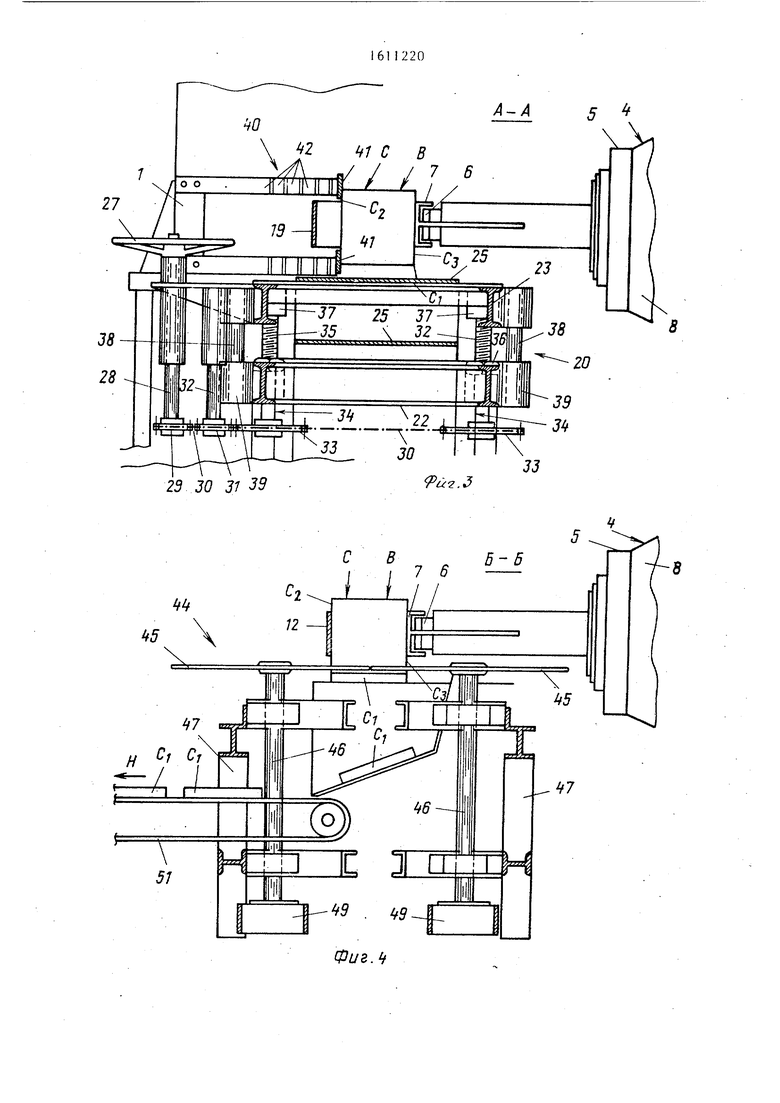

Как показано подробно на фиг. 4, узел 44 резки состоит из пары круглых горизонтальных лезвий 45, устайовленных друг против друга с возмо ностью вращения в противоположных нправлениях, они расположены сразу под нижними кромками бесконечного ремня 9 и периферией ротора Д. Кажд круглое лезвие 45 расположено в верней части соответствующего вертикалного вала 46, установленного с возмностью вращения на опорной конструк

47и снабженного электроприводом

48и гибкой ременной передачей 49. .Опорные конструкции 47 для валов 46 скреплены вместе относительно общего вертикального вала 50 с целью варьирования раздельно их относительного расстояния. Средства размещения предназначены для фиксации кадой из опорных конструкций 47 в заданном положении. Таким образом, можно приспособить узел 44 резки для использования лезвий 45 различного диаметра. Имеется также возможность использовать только один из вертикальных валов 46 для управления лишь одним лезвием большого диаметра

Круглые лезвия 45 могут, например состоять из отрезающих дисков с алманым покрытием.

Первый разгрузочный конвейер 51 содержит начальную часть, расположенную в положении под узлом 44 резки.

Второй разгрузочный конвейер 52 расположен в стороне от конвейера 51 и содержит начальную часть, расположенную под периферией ротора 4 сразу по ходу после узла 44 резки. Конвейеры 51 и 52, направление подачи которых обозначено стрелками Н и К на фиг. 2, проходят наружу кожуха 2.

Устройство для встряхивания обычногр типа установлен на каркасе. 1 в положении сразу за периферией ротора 4 в начальной части второго разгрузочного конвейера 52.

Сборная емкость 54 для раствора электролита из батарей связана с двумя электронасосами 55 и 56 и расположена под узлом 44 резки. Насос 55 соединен со сх емой разгрузки (не показана) , которая соединяет емкость 54 с внешней частью кожуха 2. Насос 56 входит в гидравлическую схему, соединенную последовательно с форсунками 57, размещенными смежно с периферией ротора 4 ниже по ходу разгрузочных конвейеров 51 и 52.

Начальная часть третьего разгрузочного конвейера 58 расположена в положении под периферией ротора 4 в

10

15

зоне, диаметрально противоположной зоне части 21 подающего конвейера 19. Верхнее ответвление разгрузочного конвейера 58, которое проходит наружу кожуха 2, подвижно в направлении, обозначенном стрелкой Y на фиг. 2.

Два отсасывающих насоса 59 расположены в кожухе 2, соответственно выше и ниже по ходу от узла 44 резки относительно направления вращения ротора 4, и открыты наружу кожуха 2.

Снаружи кожуха 2 имеется переворачивающее устройство 60, например переворачивающий барабан, и перекладное устройство 61 обычного типа, придем

они соединены с частью 20 пода20

25

30

35

40

45

0

5

ющего конвейера 19.

Устройства для контроля и управления циклом работы устройства сгруппированы вместе в блоке 62 управления, расположенном снаружи кожуха 2 , так, что устройством может управлять один оператор, который работает в незагрязненных условиях и при максимальной безопасности.

Устройство работает следующим образом.

Отработавшие аккумуляторные батареи В, каждая из которых содержит корпус С в виде параллелепипеда, поступают на часть 20 подающего конвейера 19. В случае, если батареи объединены в штабели, то устройство 61 раскладывает их из штабеля и.помещает на ремне 25 в линию, причем большие стороны корпусов С размещаются параллельно направлению транспортирования X на конвейере 19.

Если выходящий из устройства полупродукт подлежит обработке пирометал- лургическим процессом, с целью получения свинца-, то переворачивающее устройство 60 поворачивает каждую батарею В относительно ее нормального рабочего положения, т.е. крышка оказывается обращенной вниз. Если же батареи В, выходящие из устройства, подлежат дальнейшей переработке электрохимическим восстановлением, то устройство 60 не задействуют и каждая батарея В подается в устройство в своем нормальном рабочем положении, т.е. основанием вниз.

В первом случае батареи В, размещенные на любом дроизвольном расстоянии друг от друга в линию на части 20 подающего конвейера 19, передаются на его конечную часть. Уровень транспортировочной поверхности части 20 может настраиваться регулировочной ручкой 27 так, что нижняя горизонтальная стенка С каждой батарер В размещается ниже, чем нижняя кромка бесконечного ремня 9, и ниже, чем периферия ротора 4.

Вследствие движения ремня 25 каж- ;дая батарея В последовательно входит в контакт с подпружиненной полосой 41 направляющего устройства 40 и подпружиненной полосы 43. Эти полосы располагают батарею В тангенциально относительно ротора 4. По мере про- движения батареи В подпружиненные полосы 41 воздействуют под влиянием плоских пружин 42 на вертикальную стенку С корпуса С, поворачивая ее так, чтобы надавить противоположной вер /икальной стенкой С на периферию ротора 4, Стенка С5 таким образом, пристает надежно к одному или более опорным элементам 7, которые размещены тангенциально к периферии ротора ,4, а значит параллельно стенке , .Одновременно начальная часть ветви 12 бесконечного ремня 9 прилегает к поверхности стенки Cg батареи В так, чтобы она находилась напротив пери- ферии ротора 4 и поворачивала бы ротор 4 благодаря этому прилеганию. Результатом этого вращения является то, что батарея В выходит из конечной части подающего конвейера 19 и остается подвешенной между ветвью 12 бесконечного ремня 9 и соответствующим опорным элементом 7, стенка С батареи выступает под ними. Во время этого этапа, не требуется синхронизация между подачей батарей по конвейеру 19 и вращением ротора 4. Поэтому в какой бы точке не находи- лась батарея относительно периферии ротора 4, всегда найдутся по крайней мере два опорных элемента 7, которые расположены в линию друг с другом параллельно стороне корпуса С батареи так, что обеспечивается правильная опора. В этой системе также возможна подача-последовательно размещенных батарей В, имеющих различные размеры и форму.

Груз 16, натягивающий бесконечный ремень 9, позволяет оказывать постоянное усилие на батареи В с целью их прижима радиально к периферии ротора 4. Величина этого груза должна выбираться такой, чтобы гарантироват

с п 5 50

55

0

надежное удерживание крупногабаритных батарей, не допуская однако деформации батарей.

Каждая батарея подается на позицию резки посредством вращения ротора 4. Вращающиеся лезвия входят в контакт с той частью батареи В, которая выступает под-периферией ротора 4 и ветвью 12 бесконечного ремня 9 так, чтобы нижняя горизонтальная стенка С( батареи В удалялась при срезании за счет силы тяжести. Отделенная таким образом часть батареи первым разгрузочным конвейером 51 переносится из кожуха 2. Одновременно электролит, содержащийся в батареи, вытекает в сборную емкость 54.

Во время операции резки два отсасывающих насоса 59, расположенных соответственно вьте по ходу и ниже по ходу относительно узла 44 резки поддерживают постоянно в зоне резки вакуум, что существенно снижает разбрызгивание электролита и распространение шума. Распыляющие форсунки 63 орошают лезвия 45 во время резки смазывающей и охлаждающей жидкостью.

По мере продолжения вращения ротора 4 батарея В подается на устройство для встряхивания 53, которое, воздействуя на верхнюю горизонтальную стенку батареи В, отделяет содержимое Р от корпуса С батареи В за счет силы тяжести. ; Второй разгрузочный конвейер 52 Собирает содержимое Р и удаляет его за пределы кожуха 2. В случае, когда обрабатывают батареи, подлежащие процессу электрохимического восстановления, они размещаются крьщ1ками вверх и приспособление для встряхивания не задействуется.,

Далее по мере продолжения вращения ротора 4 батарея подается к приспособлению для промывки с питающими форсунками 57f которые орошают внутренность кожуха с целью удаления остатков (типа слизи и шлама), затем в начальной части третьего разгрузочного конвейера 58 батарея отделяется от периферии ротора 4 посредством отвода поверхности ветви 12 бесконечного ремня 9. Таким образом, остальная часть батареи В принимается на разгрузочный конвейер 58 и транспортируется из кожуха 2 наружу.

.Стенку С, содержимое Р и остальную часть корпуса С каждой батареи

подают для последующей переработки на агрегаты восстановления.

Устройство может использоваться также для одновременного отрезания крьпики и основания батареи В за сче размещения второго узла резки над периферией ротора 4, соответствующего первому узлу резки 44 и настройки уровня конечной части 21 подающего конвейера 19 таким образом, чтобы У каждой батареи имелась бы не только часть, выступающая под ротором 4 и бесконечным ремнем 9, но и часть, выступающая над ними.

Формула изобретения

Устройство для разделки отработавших аккумуляторных батарей, включающее средство транспортирования и установленные на пути перемещения батарей отрезное приспособление в виде дисковой ,пилы, приспособление для

встряхивания и приспособление для промыбки батарей, отличающееся тем, что, с целью повышения производительности на единицу занимаемой площади, средство транспортирования выполнено в виде, ротора с вертикальной осью вращения, снабженного установленными с возможностью свобод- 0 ного вращения поворотными опорными

элементами с плоскими рабочими поверхностями, установленными с помощью цилиндрических шарниров на боковой поверхности ротора, и снабженного при- 5 водным бесконечным ремнем с приспособлением для натяжения ремня и приспособлением для его прижатия, ось вращения дисковой пилы отрезного приспособления расположена параллельно оси 0 ротора, а плоскость диска пилы расположена ниже нижнего торца ротора, при этом приспособление для встряхивания и приспособление для промывки батарей размещены по периферии ротора.

Фиг Л

«JS

2 fil С В

7

23 30 31 3d

5

Сг п

/ /

Ш

Фиг.

А-А

й.

33

в

/

7 6

Б- Б

±

со

/ / fV, (

54J

| СОЕДИНИТЕЛЬНАЯ ПЕРЕМЫЧКА ДЛЯ ИСПОЛЬЗОВАНИЯ С РАСПЫЛИТЕЛЕМ ЖИДКОСТИ | 1999 |

|

RU2245196C2 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1990-11-30—Публикация

1980-10-15—Подача