Изобретение относится к производству ферросплавов, в частности к получению феррованадия.

Целью изобретения является повышение степеьи извлечения ванадия в сплав.

В способе получения ванадиевых сплавов, включающем проплавление ванадийсодержащих неметаллических материалов и извести, проводят селективное восстановление части железа из расплава, разделение металла и обогащенного окислами ванадия расплава, восстановление ванадия, железа, марганца и других компонентов из обогащенного расплава.

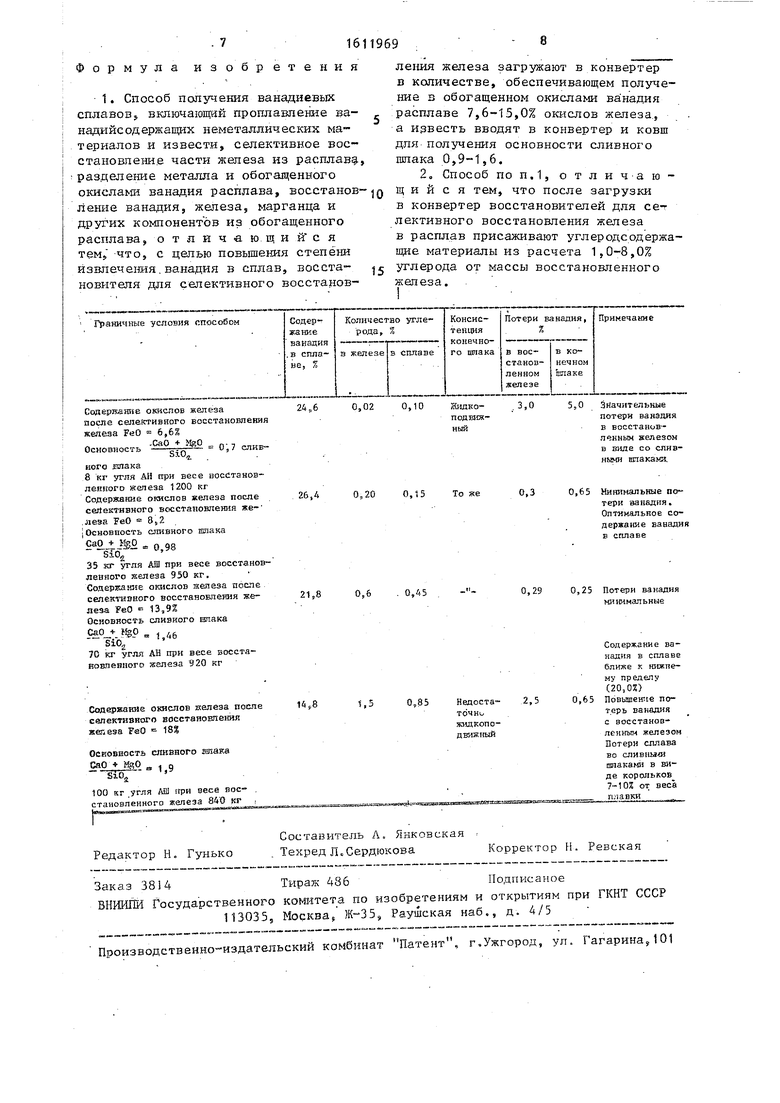

Селективное восстановление железа из окислов с це-пью обогащения расплава окислами ванадия и иалучения затем из этого расплава ванадиевого сплава с относительно высоким содержанием ванадия (20-28%) при остаточном содержании окислов железа в расплаве 7,6-15% значительно снижает потери ванадия с восстановленные железом ( ё;053%). В то же время основность конечного шпака в виде отношения оютслов кальция и магния к кремнезему в пределах 0,9-1,6 способствует сохранению достаточной жидко- подвижности шпака, удовлетворительной отделяемости его от сплава и весьма полному восстановлению рана-, дия из шлака.

Существенное влияние на качество ванадиевого сплава (содержание ваS5

СО

сп со

надия в этом сплаве) оказьшает псшно- : та отделения селективно восстанов- I ленного железа от обогащенного рас- iплава. Чем больше этого железа оста- ; нется в обогащенном шлаковом распла- ; ве, тем ниже содержание ванадия в конечном сплаве. Известно, что селективно восстановленное железо содержит следы кремния (йО,05%) и угле- : рода (0,03%). Б этом железе высо- I кое содержание кислорода ( 0,1%). Такой металл, как известно, имеет низкие межфазное натяжение со впако- вой фазой и весьма плохо отделяется от шпака. Дпя повышения межфазного натяжения между метаплической и шлаковой фазами предлагается после присадки восстановителей (FeSi, А1) для селективного восстановления железа перед выпуском в ковш расплава при- сажива ь в конвертер углеродсодержащий компонент (уголь, коксик, брикеты сажи и т.д.) в количестве 1,0-8% углерода от массы восстановленного железа. Углерод этого компонента понижает содержание кислорода и железа при этом восстановленное железо имеет содержание углерода 0,2-1,0%, что обеспечивает увеличение межфазного натяжения и соответственно достаточно полное отделение металла от обогащенного окислами ванадия шлакового расплава.

При содержании окислов железа в обогащенном окислами ванадия расплаве менее 7,6% имеет место восстановление ванадия совместно с железом, что ведет к дополнительным потерям ванадия. Если в обогащенном окислами ванадия расплаве остаточное содержание окислов железа более 15%, в готовом сплаве относительно низков содержание ванадия (l20%). Использование такого сплава для легирования сталей не достаточно рационально, так как для его растворения в жидком металле необходимо металл перегревать в сталеплавильном агрегате, что приводит к дополнительным энергозатратам, сокращению службы огнеупоров, снижению качества металла.

Основность конечного (сливного) шлака оказывает существенное влияние на полноту восстановлегшя ванадия из щлакового расплава при окончательном получении сплава о Так при

основности шлака

(CSO.MSO) 0,9

SiO

в расплаве будет много несвязанной в силикаты кальция кремнекислоты, которая образует с окислами ванадия трудновосстановимые соединения. Это затр.удняет восстановление окислов ванадия из щлакового расплава и таким образом увеличиваются потери ванадия со сливными щпаками. Высокая основность конечного щпака

(

CaO+MgO

SiO,

г

-) 1 ,0 затрудняет ведение

5

0

0

5

0

5

0

5

процесса. Так при высоком содержании СаО в шлаковом расплаве в период селективного восстановления железа.совместно с железом восстанавливается и ванадий, что нежелательно (увеличиваются потери ванадия). Кроме того, конечньм шлак с вькоким содержанием СаО в сумме с MgO будет недостаточно жидкоподвижным, что в значительной степени затрудняет отделение сплава от шлака (большое количество корольков металла остается в ииаке)

Выбранные граничные содержания присаживаемого количества углеродсо- держащего компонента 1-8,0% от веса восстановленного железа обеспечивают оптимальное проведение процесса. Так, если присаживать менее 1% углерода: от количества полученного железа, при содержании окислов железа в обогащенном о.кислами ванадия расплаве ближе к верхнему пределу (12-15%), значительное количество углерода расходуется на восстановле- ние окислов железа, а восстановленное железо остается с высоким содержанием кислорода, имеет низкое межфазное натяжение и соответственно плохо отделяется от шлака. Если присадить в шлаковый расплав уГлеродо- содержаший компонент в количествах, обеспечивающих содержание углерода более 8% от массы восстановленного железа, зто приведет к снижению окислов железа в обогащенном окислами ванадия шлаковом расплаве и соответственно восстановлению вместе с железом части ванадия, а также к повышению содержания углерода и серы сплаве въте допустимых пределов.

Пример 1. В конвертер с газокислородным и нейтрально-газовым дутьем (емкость 7,6 м ) загружают 3 т ванадиевого шлака и 1,2т извести. Химический состав основных компонентов шлака, %: . 18,1, Fe (общ.) 29,5; 17,0. Кроме этого, в ванадиевом шлаке 10% ме51

талла (корольки железа, запутавшегос в этом шлаке). Расплавление эагру7 женной в конвертер шихты производится подачей через донные фурмы кислорода 25 и природного газа 10 м /мин .. Шихта полностью расплав- ляется через 40-50 мин. Химический состав расплава, %: 11,6, Fe (общ.) 23,9. При температуре шпа- кового расплава в конвертер присаживают 350 кг FeSi 75% и 130 кг А1. При этом через донные фурмы подают нейтральный газ 12 и при- Ъодный газ 3,5 м /мин. Расплав перемешивают в течение 7 мин с учетом време1ш присадки восстановителей и сливают в ковш с донным шиберным затвором. Перед сливом в конвертер загружают 35 кг угля АШ. В ковше расплав вьдерживают 8 мин, происходит разделение шпака, обогащенного окислами ванадия и восстановленного металла, через донный шиберный затвор металл сливают в емкость, а шлак переливают в другой ковш или оставляют в этом же ковше, если его емкость позволяет проводить в нем второй восстановительный период с получением сплава ванадия. Химический состав селективно восстановленного железа,% С 0,2, Si 0,03, Мп 0,02, V 6,3, Сг 0,02, железо остальное. Количество восстановленного железа 950 кг. Химический состав обогащенного окислами ванадия шлакового расплава, %: 12,5, FeO 8,2. Ковш с шлаковым расплавом после отделения железа устанавливают на стенд с продувочной фурмой. На шлаковый расплав загружают восстановители - 600 кг (75%) и 250 кг алюминия плавленного.фрак- даей до 25 мм и расплав перемешивают нейтральньгм газом, которьй подают через погружную фурму. Для сохранения оптимальной температуры расплава (1600-1650 С) в корш присаживают .кусковую известь или известняк в количестве 120 кг. Перемешивание продолжают 12 мин. После этого делают вьдержку в ковше для полного разделения шпака и сплава (8 мин). Шлак и металл поочередно сливают в емкости. При этом получают 1175 кг сплава химического состава, %: С 0,15} Ш 6,8; S 0,02; Р 0,035; V 26,4; Сг 0,06, Si 12,2} Fe остальное. Слив ной шлак содержит, %: 0,65; FeO 0,4; CaO 32,0; SiOj, 35,0; MgO 2,4; 23,0; TiOj. 6,1} , 2,2.

96

Основность сливного шлака

( - M8Q) 0 98 SiO

Пример 2.В конвертер с донным газокислородным и нейтрально газовым дутьем емкостью 7,6 м загружают 3,5 т ванадиевого шлака, содержащего, %: 18,5; Fe (общ.)

32,0; SiO 16,5; №iO 9,0; CaO 3,5; TiO 8,4; , 2,5; KgO 4,5, Alj,05 3-, 5. В составе шлака металлическая часть составляет 10,5% от общей мае.- сы шлака, в составе шихты также

извести. Расплавляют шихту в конвертере за счет подачи на донные горелки 23 мз/мин кислорода и 8,5 природного газа. Продолжительность Р :плавления 50 мин.

В расплав с тe fflepaтypoй 1450 с

присаживают FeSi 550 кг (75%).и перемешивают компрессорным воздухом с расходом 10 в течение 8 MiiH и затем сливают в ковш с донным шиберным затвором. Перед сливом в конвертер загружают 70 кг угля АШ. В ковше расплав вьиерживают 6 мин, через шиберное отверстие металл выливают в емкость, а обогащенный шлак

в ковше устанавливают на стенд с продувочным устройством. Количество восстановленного железа 920 кг. Химический состав селективно восстановленного металла, %: С 0,60; Si 0,02; Мп 0,03; S 0,033; Р 0,042; V 0,29;

Сг 0,02; железо остальное. Обогащенный шлак содержит, %: v.,0t- М 7- FeO 13,9.

Нейтральным газом перемешивают расплав, загружают в ковш 700 кг

FeSi (75%) и 250 кг плавленного алюминия. Продолжительность перемешивания 10 мин, затем в течение 8 мин расплав вьдерживают в ковше для пол- ного разделения сплава и шлака и разливают в различные емкости.

Получают 1580 кг сплава состава,%: С 0,45, Ш 7,1; Si 14,5; S 0,015; Р 0,04; V 21,8; Сг 0,4; Ti 0,5, же- езо остальное.

Сливной шлак имеет химический сосав, %: СаО 46; SiO 36,6; МпО 2,1; eO 0,33; V 0,25, MgO 7,4,. , 9,1.

55

Основность сливного шлака

,СаО + MgO. , ., (577Г) .

SiO.

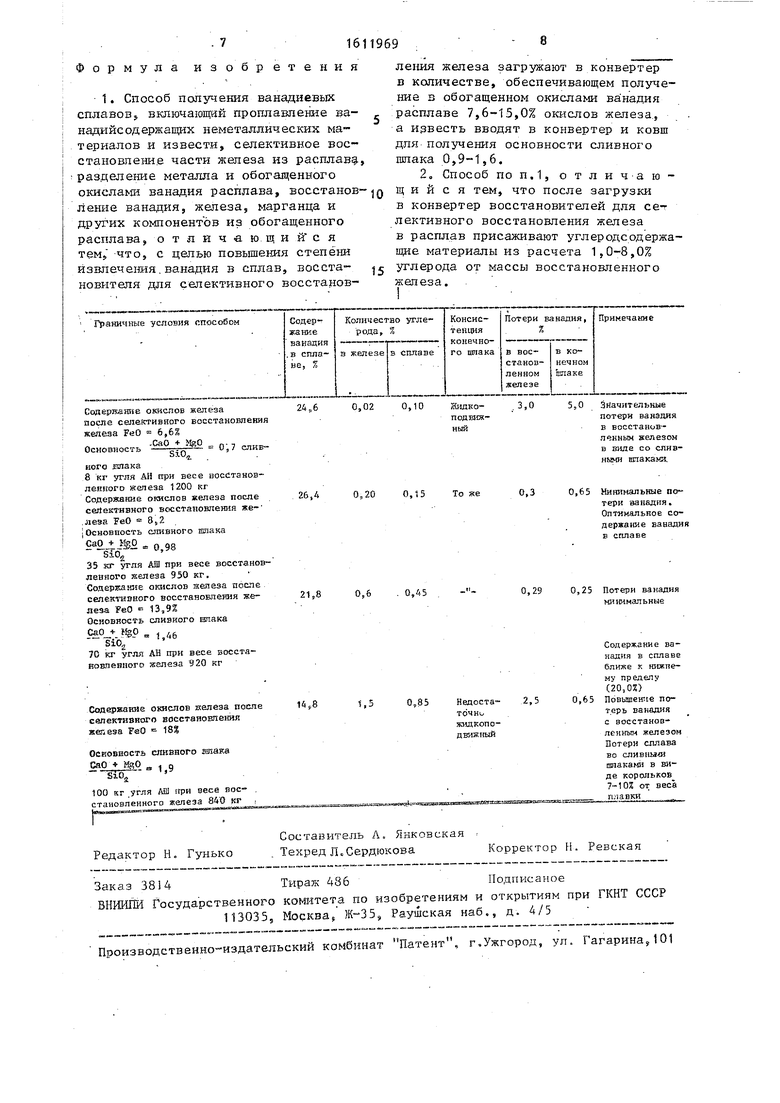

В таблице представлены испьп-аний способа.

ормула изобретения

1. Способ получения ванадиевых сплавовS включающий проплавлекие ва- надийсодержащих неметаллическик материалов и извести, селективное восстановление части железа из расплаву, разделение металла и обогащенного окислаьш ванадия расплава, восстанов- д ление ванадия, железа, марганца и друх -их компонентов из обогащенного расплава,, отлйчвю.щий ся тем -что, с целью повышения степени извлечения.ванадия в сплав, восста- новителя для селективного восстанов

яения железа загружают в конвертер в количестве, обеспечивающем получение в обогащенном окислами ва:надия расплаве 7,6-15,0% окислов железа., а известь вводят в конвертер и ковш для получения основности сливного шпака 0,9-1,6,

2, Способ ПОП.1, отлич-аю- щ и и с я тем, что после загрузки в конвертер восстановитепей для сет лективного восстановления железа в расплав присаживают углеродсодержа щие материалы из расчета 1,0-8,0% углерода от массы восстановленного железа.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обогащения конвертерного ванадиевого шлака | 1989 |

|

SU1613503A1 |

| Способ получения ванадиевых сплавов | 1978 |

|

SU881143A1 |

| Способ получения ванадиевых сплавов | 1976 |

|

SU652234A1 |

| Способ обогащения ванадиевого шлака | 1987 |

|

SU1477762A1 |

| СПОСОБ ОБРАБОТКИ ВАНАДИЕВОГО ШЛАКА | 1997 |

|

RU2105073C1 |

| Способ получения ванадиевых сплавов | 1980 |

|

SU881142A2 |

| Способ получения ванадиевых сплавов | 1981 |

|

SU1041596A2 |

| Способ обогащения ванадиевого шлака | 1989 |

|

SU1684350A1 |

| СПОСОБ ПРОИЗВОДСТВА ВАНАДИЕВОГО ШЛАКА И ЛЕГИРОВАННОЙ ВАНАДИЕМ СТАЛИ | 2008 |

|

RU2416650C2 |

| Способ получения природно-легированной ванадиевой стали | 1981 |

|

SU986933A1 |

Изобретение относится к производству ферросплавов, в частности к получению феррованадия. Целью изобретения является повышение степени извлечения ванадия в сплав. Способ заключается в загрузке в конвертер восстановителей для селективного восстановления железа в количестве, обеспечивающем получение в обогащенном окислами ванадия расплаве 7,6-15% окислов железа, а известь вводят в конвертер и ковш для получения основности сливного шлака 0,9-1,6. Кроме того, после загрузки в конвертер восстановителей для селективного восстановления железа в расплав присаживают углеродосодержащие материалы из расчета 1-8% углерода от массы восстановленного железа. Предлагаемый способ обеспечивает оптимальные показатели процесса с высокой производительностью и низкими потерями ванадия. 1 з.п. ф-лы, 1 табл.

граничные условия способом

Содеркан 1е окислов железа

после селективного восстановлени

железа FeO 6,6%

Основность -.22°-t о; 7 слив ьхи

кого .ЕЛака

8 кг угля All при весе восстановленного кепеза 1200 кг СодержаЕше окислов железа после сейектнвного восстаповления же.леза FeO IОсновиость сливного шлака

.JM „ о gg

SlOg

35 за- угля АШ при весе восстановленного железа 930 кг. Содержание окчслов непеза после селективного восстановления железа FeO 13,9% Основйость сливного шпака

..« ,. 1/,6

Б10„

70 кг угля АН при весе восста- воЕлевного железа 920 кг

Содеркаиие окислов келеэа после селективного восстаношення жекеза FeO 18%

Основность сяквного шпака СаО НзО „ g

100 кг .угля АШ при весе вое- .

становленного железа в/ jcr

0,45

0,29

0,25

Потери ванадия мн 1имальные

5

0,85

Недостаточнажмдкопо-

ДЕИКНЫЙ

2,5

0,65

Содержание ва- надня в сгшаве ближе к нижнему пределу (20,0%)

Повьш ен 1е по- т.ерь ванадия с восстановленным железом Потерн сплава во слнвныа шпакамн в виде корольков 7-10% от веса плавки

| Патент США № 3579328, кл | |||

| Фальцовая черепица | 0 |

|

SU75A1 |

| Способ получения ванадиевых сплавов | 1978 |

|

SU881143A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1990-12-07—Публикация

1988-07-19—Подача