Изобретение, относится к черной металлургии, конкретно к способам обогащения сырья для получения ванадийсодержащих ферросплавов.

Целью изобретения является увеличение выхода обогащенного шлака и снижение в нем содержания оксидов железа и марганца.

Процесс обогащения ванадиевого шлака проводят в две стадии, введя дополнительную обработку расплава восстановительным сплавом до получения в расплаве содержания оксида железа 8-11% и последующего отделения полученного попутного металла.

Обработка известково-железистого ванадийсодержащего шлакового расплаZ

ва металлом-восстановителем (кремнием, алюминием, кальцием) на первой стадии обогащения сопровождается повышением температуры шлака и снижением его вязкости. Это создает благоприят-1 ные условия для восстановления железа и марганца углеродом чугуна на

второй стадии и снижает вероятность выбросов шлака при перемешивании с чугуном. Если при этом остаточное содержание оксида железа в расплаве снижается (менее 8%), начинается интенсивное восстановление ванадия и переход его в попутный металл, что

ведет к его потере. При еОБЦ 8% в шлаке восстановленное железо содержит 0,5% ванадия, а при Fe06l4 7,5% Ј 1

уже окопе 1% ванадия. При содержании в ишако оксидов железа 11% восстановление ванадия практически не происходит.

При содержании оксидов железа в ишаке более 11% процесс взаимодейст- ння ишака с чугуном сопровождается выбросами ишака. Кроме того, не достигается необходимый температурный режим восстановления железа и марганца из шлака углеродом чугуна.

Отделение восстановленного железа от шлакового расплава предотвращает снижение содержания углерода в чугу- не за счет его разбавления железом.

Предлагаемый способ обогащения ванадиевого шлака осуществляют следующим образом.

Исходный конвертерный ванадиевый шлак содержит, мае. %: ЧгО 17,6; FeO 31,2; Fe ме г 8; SiO 18,5; CaO 2,2; MnO 8,5; Crz052; Ti02 5; A1403 2; MgO 5.

В конвертер емкостью 8,5 м3 с донными и боковыми кислородно-топливными фурмами загружают 900-2400 кг шлакоизвестковой смеси, состоящей из 210-750 кг извести и 690-1650 кг ванадиевого шлака описанного состава

Посредством кислородно-топливной продувки при расходе кислорода 29,4 нм3/мин и природного газа 10,8 нм3/мин за 30-40 мин расплавляют шихту и нагревают шлаковый расплав до 1500-1550еС. После проплав- ления шлакоизвестковой смеси шлаковый расплав содержит, мас.%: VzOy 14,6-16,2; FeO 17,8-19,5; SiOa 15,3- П,1; CaO 26,9-34,5; MnO 7-7,8; СггО 1,6-1,8; TiOz 4,1-4,6; A1703 2,5- 2,8; MgO 4,1-4,6.

После этого переходят на донную воздушно-топливную продувку (расход воздуха 15 нм3/мин, расход природно- го газа 5,5 нм3/мин) и в течение 2-3 мин в конвертер вводят 75%-ный ферросилиций в количестве 40-100 кг.

После 2 мин перемешивания проводят разделения восстановленного железа и обогащенного ванадиевого шлака путем повалки конвертера и слива металла через выпускную летку. Обогащенный шлак содержит, %: РеОБЬЦ в виде оксидов железа 8-11; MnO 6,6- 7,5; Сг20, 1,4-1,6; 15-16,5. Восстановленное железо содержит 0,05 0,05% V. Температура шлакового расплава 1600-1650°С.

Q

5

0

Q

Q

0

5

После этого в конвертер на поверхность шлакового расплава сливают 6 т передельного чугуна, содержащего, %: С 3,8; Мп 0,2; Si 0,3; S 0,040; Р 0,070. Температура чугуна 1400°С. В течение 3-5 мин проводят перемешивание чугуна и шлакового расплава воздушно-топливной смесью через донные фурмы.

После перемешивания чугун содержит, %: С 2,5-3,3; Мп 0,8-1,7; Si 0,05; S 0,015; Р 0,070; V 0,03. Шпак содержит, %: , 17,5-20,5; FeO 2,0- 2,5; MnO 1,8-2,2; CrzO 1,2-1,4; SiO 19,5-21,0; CaO 33,0-42,0; Ti02 4,5-5,5; А1гО, 2,8-3,5; MgO 5,5-7,0.

Основность шлака находится в пределах 1,6-2,25. Отношение оксида ванадия к оксидам железа и марганца увеличивается с 0,44 в исходном шлаке до 4,4 в обогащенном шлаке, т.е. в 10 раз. Суммарная степень перехода железа и марганца из шлака в попутный металл составляет 85-90%, а степень перехода ванадия находится в пределах 2,5-6,5%.

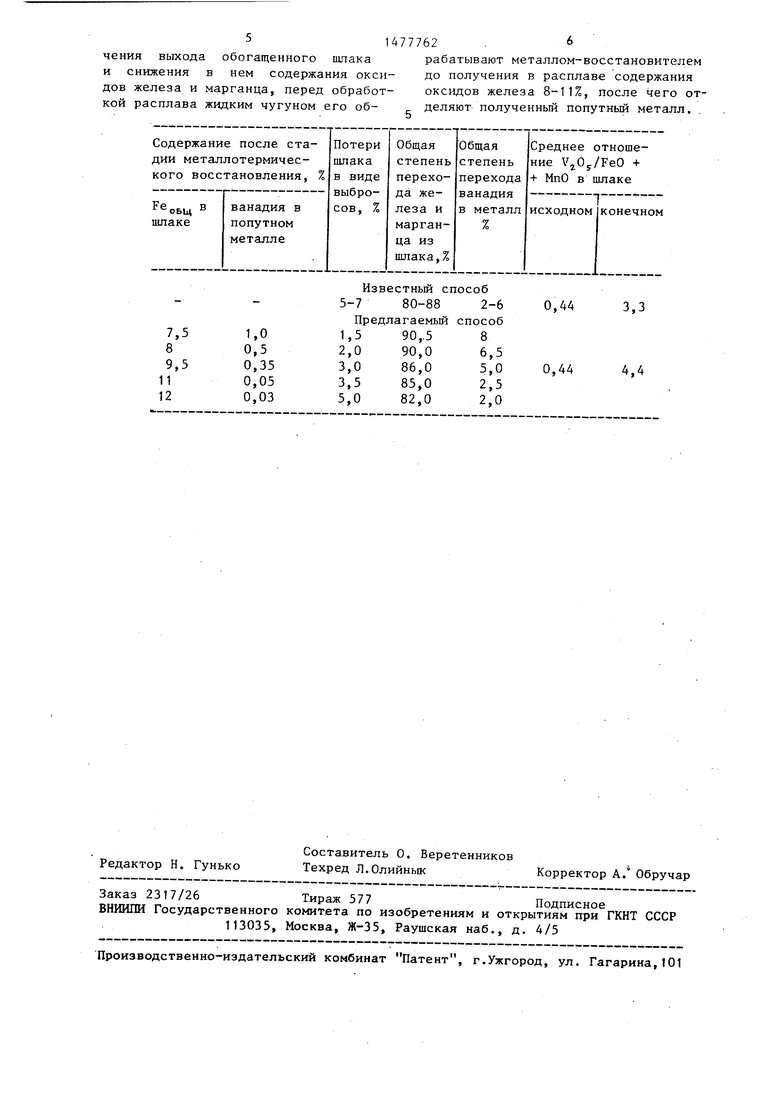

Результаты опробования предлагаемого способа в сравнении с известным даны в таблице.

Применение предлагаемого способа по сравнению с известным позволяет уменьшить потери шлака в обогащения с 5-7 до 2-3,5%, перевести в попутный металл железа и марганца с 80-88 до 90%, за счет чего снижается содержание их оксидов в обогащенном ишаке и повышается отношение V205/ /FeO + MnO с 3,3 до 4,4, при этом переход ванадия в попутный металл и чугун на обеих стадиях обработки не увиличивается.

Повышение отношения Va05/FeO+MnO позволяет в дальнейшем получать феррованадий с меньшим содержанием марганца, т.е. существенно повысить его качество.

Формула изобретения

Способ обогащения ванадиевого шлака, включающий ввод в шлаковый расплав в количестве, обеспечивающем отношение оксида кальция к оксиду кремния в расплаве на уровне 1,6-2,25, обработку расплава жидким чугуном при отношении их масс 0,15-0,40, отделение ишака от металла, о т л и ч a rout и и с я тем, что, с целью увеличения выхода обогащенного ишака и снижения в нем содержания оксидов железа и марганца, перед обработкой расплава жидким чугуном его об14777626

рабатывают металлом-восстановителем до получения в расплаве содержания оксидов железа 8-11%, после чего отделяют полученный попутный металл.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обогащения ванадиевого шлака | 1989 |

|

SU1684350A1 |

| Способ обогащения конвертерного ванадиевого шлака | 1989 |

|

SU1613503A1 |

| Способ обогащения ванадиевого шлака | 1986 |

|

SU1381187A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОБОГАЩЕННОГО ВАНАДИЕВОГО ШЛАКА | 1989 |

|

RU1665707C |

| ИЗВЕСТКОВО-ВАНАДИЕВЫЙ ШЛАК И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1991 |

|

RU2023726C1 |

| СПОСОБ ПЕРЕРАБОТКИ ВАНАДИЙСОДЕРЖАЩИХ ЧУГУНОВ | 2008 |

|

RU2385349C2 |

| СПОСОБ ПЕРЕРАБОТКИ ВАНАДИЙСОДЕРЖАЩИХ ЧУГУНОВ | 2007 |

|

RU2371483C2 |

| СПОСОБ ОБРАБОТКИ ВАНАДИЕВОГО ШЛАКА | 1997 |

|

RU2105073C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОБОГАЩЕННОГО ВАНАДИЕВОГО ШЛАКА | 1990 |

|

RU1757238C |

| КОМПЛЕКСНЫЙ ФЛЮС ДЛЯ ДЕВАНАДАЦИИ ЧУГУНА | 1998 |

|

RU2148654C1 |

Изобретение относится к области черной металлургии, конкретно к способам обогащения сырья для получения ванадийсодержащих ферросплавов. Целью изобретения является увеличение выхода обогащенного шлака и снижение в нем содержания оксидов железа и марганца. Предложено перед обработкой расплава ванадиевого шлака и извести провести дополнительную обработку восстановительными металлами, например ферросилицием, с расходом последнего, обеспечивающим снижение содержания оксидов железа в шлаковом расплаве до 8-11% с отделением от него образующегося попутного металла. За счет двухстадийной обработки расплава отношение V2 O5/FEO + MNO по сравнению с известным способом повышается с 3,3 до 4,4, потери шлака в ходе обработки снижаются с 5-7 до 2-3,5%. 1 табл.

Известный способ 5-7 80-88 2-6 Предлагаемый способ

0,44

3,3

| Дурер Р., Фолькерт Г | |||

| Металлургия ферросплавов | |||

| - М.: Металлургия, 1976, с | |||

| Способ приготовления пластического взрывчатого состава | 1913 |

|

SU439A1 |

| Способ обогащения ванадиевого шлака | 1986 |

|

SU1381187A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1989-05-07—Публикация

1987-10-06—Подача