Пзобретение относится к области черной металлургии, конкретнее к способам обогащения сьфья для получения

йанадиймарганецсодержапих ферросплавов .

Цепью изобретения является увапи- чение степени обогащения шлака и по- вищпние кач,:ства попутного м-талла.

Способ заключается в том, что перед селективным восстановлением железа в шпаковый расплав вводят известь в количестве, обеспечивающем основность ишакоизвестного расплава на уровне 2,5-4,0, а селективное восстановление железа производят высокоуглеродистым ферромарганцем при

массовом его отношешт к ишакоизве стковому расплаву п пределах 0,4- 1,0.

При основности ишакоизвесткового расплава менее 2,5 степень восстановления железа из шпака в зависимости от расхода высокоуглеродистого ферромарганца увеличивается незначительно, всего на 0,6-1,0. Увеличение основности шпакоизвесткового расплава более 4,0 при прочих равных условиях сопровождается существенным снижением степени восстановления железа на 5-6.

taccoвoe отношение высокоуглеродистого ферромарганца к шпакоизвест- ковому расплаву менее 0,4 в зависимости от основности шпака приводит к значительному уменьшению степени

восстановления железа на 3-4%. При отношении ферромарганца к шлакоич- вестковому расплаву более 1,0 степень восстановления железа при прочих равных условиях увеличивается не- значительно на 0,2-0,5%.

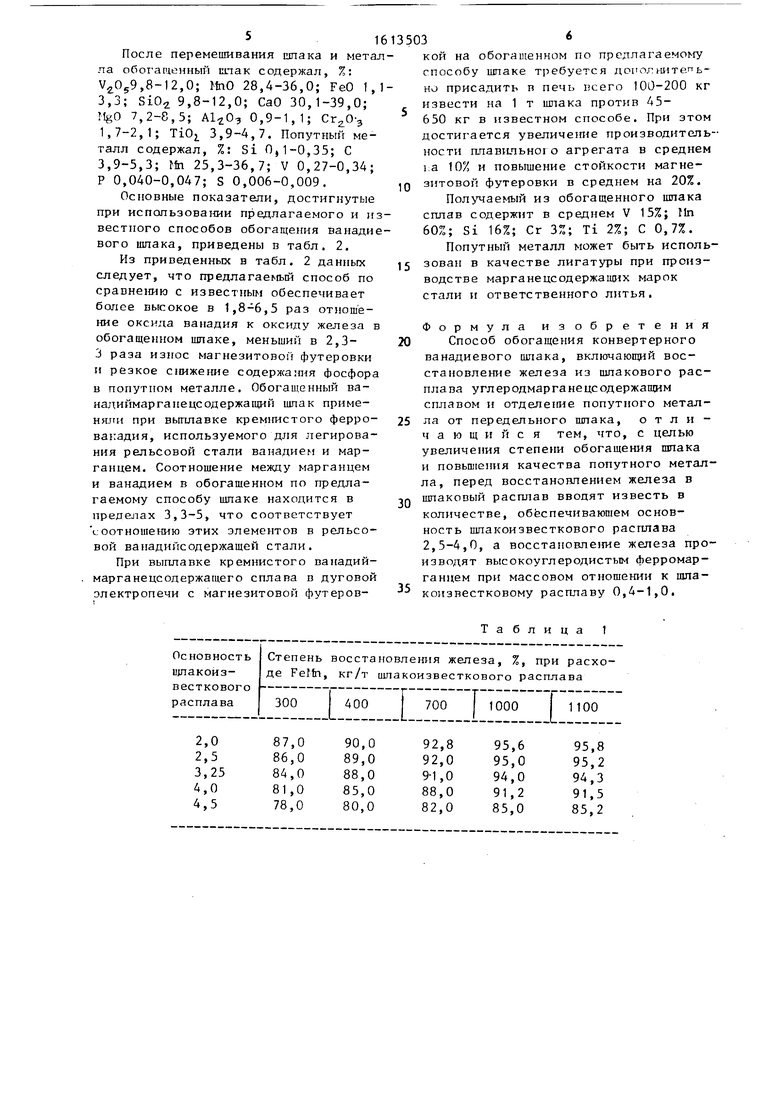

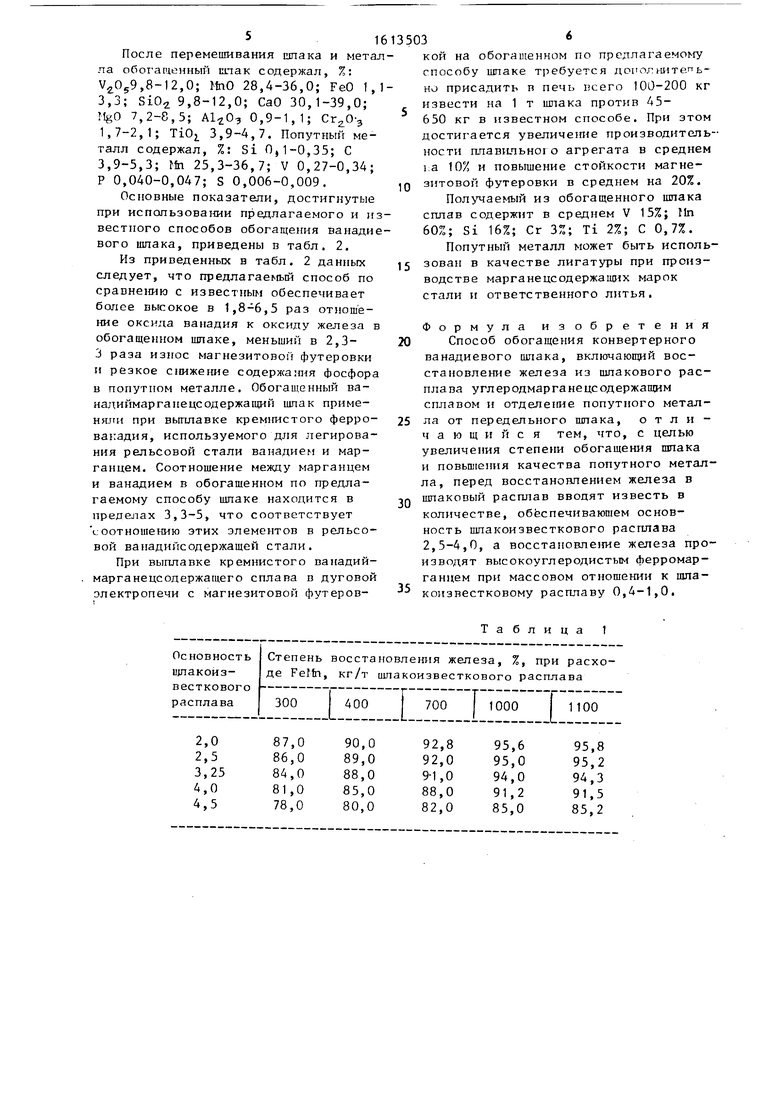

Результаты экспериментальной проверки влияния основности шлакоизвест- кового расплава и расхода высокоуглеродистого ферромарганца на степень восстановления железа приведены в табл. 1.

Из приведенных в табл. 1 данных видно, что значения заявленных параметров процесса обогащения конвертер ного ванадиевого шлака, соответственно 2,5-4,0 и о,4-1,0 являются оптимальными и обеспечивают степень восстановления железа из ишакоизвесткового расплава на уровне 85-95%. Б способе этот показатель не превышает

837о.

Основность обогащенного шпака на

уровне 2,5-4,0 и более низкое содержание в нем оксидов железа обеспечи вают улучшение технико-экономических показателей последующего пирометал- лургического передела шпака на вана диймарганецсодержашие сплавы силико термическим методом, а именно увели чение производительности плавильног агрегата; повышение стойкости магнезитовой футеровки агрегата; снижени содержания оксидов ведуших легирующих элементов в сливных отвальных ишаках.

Перечисленные показатели достигаются главным образом за счет быстрого формирования активного высокоосновного ипака и высоко) скорости восгтаповительных реакций в условиях ум;ч1ы;1СИ 1Ю присадок извести при си- ликотермическоГ выапавке сплавов.

Использование в качестве углерод- марганецсодержащего сплава ;у1я селективного восстановления железа высокоуглеродистого ферромарганца обеспечивает увеличение степени обогащения шпака за счет более высокого содержания углерода и марганца (соответственно до 7 и 75%), попутный мета:гл имеет более низкое содержание фосфора.

Примеры. Исходный конвертерный ванадиевый шлак содержал, мас.%: 18,3; МпО 9,1; FeO 38,0; SiO. 17,3; CaO 2,1; MgO 3,3; А1.0з 1,7; , 3, 1 ; TiO 7, 1 .

В конвертер емкостью 8,5 м- с донными и боковыми кислородно-топ- ливпьц-ш фурмами загружали 2900- 3400 кг цшакоизвестковой смеси, состоящей из 920-1540 кг свежеобожхсен- ной извести и 2000 кг ванадиевого шпака приведенного xи п чecкoгo состава.

Посредством кислородно-топливной продувки при расходе кислорода 30 нм/мин и природного газа 1 1 нм/мин за 35-45 расплавляли шихту и нагревали шлаковый расплав до 1550- 1580 С. После проплаеления шлакоиз- вестковой смеси пшаковы расплав содержал, мас.%: УгГ.з- 10,7-12,6; МпО 5,3-6,3; FeO 22,2-26,2; SiO 10,1- 11,9; CaO 29,9-40,5; MgO 4,2-4,9; , 1,0-1,1; 1,8-2,2; TiO 4 2-4 9

ч f f- ч , J .

в 3т дуговой электропечи расплав пят 1160-3400 кг высокоуглеродистого ферромарганца, который перед сливом из электропечи имел температуру 1400-1450°С и содержал, %: SiO 1,73; Мп 73,49; С 6,42; S 0,009; Р 0,36., Ферромарганец сливали в ковш, оборудованный пористой пробкой и футерованный магнезитовым огнеупорным материалом.

Па поверхность жидкого ферромар- ганца из конвертера сливали извест- ковожелезисты ванадийсодержаший иьтаковьп расплав приведенного химического состава и в течение 5 мин производили перемеишвание воздухом, подаваемым через пористую пробку в ковше.

51

После перемешивания шлака и металла обогарденный спак содержал, %; V2059,8-12,0; ItnO 28,4-36,0; FeO 1, 3,3; SiO 9,8-12,0; CaO 30,1-39,0; IlgO 7,2-8,5; 0,9-1,1; , 1,7-2,1; TiOj 3,9-4,7. Попутный металл содержал, %: Si 0,1-0,35; С 3,9-5,3; Mn 25,3-36,7; V 0,27-0,34; P 0,040-0,047; S 0,006-0,009.

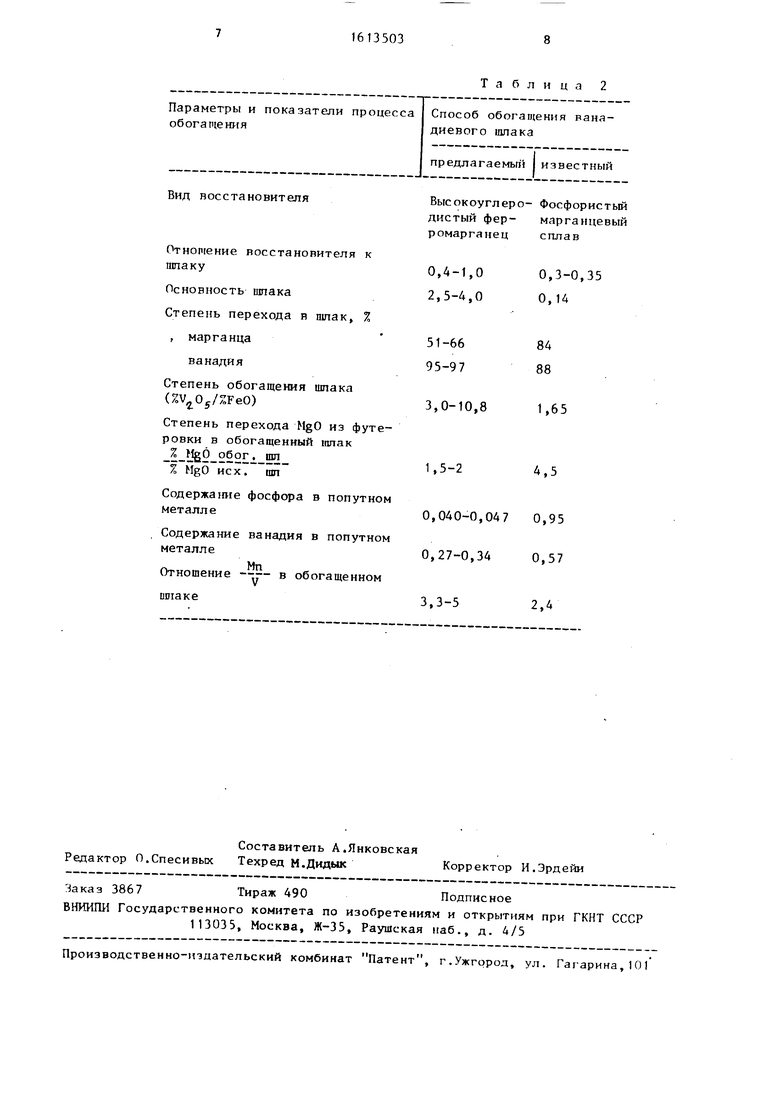

Основные показатели, достигнутые при использовании предлагаемого и известного способов обогащения ванадиевого шлака, приведены в табл. 2.

Из приведенных в табл. 2 данных следует, что предлагаемый способ но сравнению с известным обеспечивает более высокое в 1,8-6,5 раз отношение оксилча ванадия к оксиду железа в обогащенном шлаке, меньший в 2,3- 3 раза износ магнезитовой футеровки и резкое снижение содержа:шя фосфора в лопутном металле. Обогащенный ва- надиймарганецсодержащий шпак применяли при вьпглавке кремнистого феррованадия, используемого для легирования рельсовой стали ванадием и марганцем. Соотношение между марганцем и ванадием в обогащенном но предлагаемому способу шлаке находится в пределах 3,3-5, что соответствует соотношению этих элементов в рельсовой ванадийсодержащей стали.

При выплавке кремнистого ванадий- марганецсодержащего сплава в дуговой электропечи с магнезитовой футеров503

кой на обогащенном по нрсдлагаемоьгу способу шлаке требуется дополнитепь- но присадить п печь всего 100-200 кг извести на 1 т шлака против 45- 650 кг в известном способе. При этом достигается увеличе1ше производительности плавильного агрегата в среднем 1;а 10% и повышение стойкости магнезитовой футеровки в среднем на 20%.

Получаемый из обогащенного ишака сплав содержит в среднем V 15%; Ш 60%; Si 16%; Сг 3%; Ti 2%; С 0,7%.

Попутный металл может быть использован в качестве лигатуры при производстве марганецсодержащих марок стали и ответственного литья.

10

15

Формула изобретения Способ обогащения конвертерного

ванадиевого ошака, включающий восстановление железа из шлакового рас- нлава углеродмарганецсодержащим сплавом и отделеюте попутного метал- ла от передельного шпака, отличающийся тем, что, с целью увеличения степени обогащения шлака и повьшгения качества попутного металла, перед восстановлением железа в шлаковый расплав вводят известь в количестве, обеспечивающем основность шлакоизвесткового расплава 2,5-4,0, а восстановление железа производят высокоуглеродистым ферромарганцем при массовом отношении к шла- коизвестковому расплаву 0,4-1,0.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обогащения ванадиевого шлака | 1987 |

|

SU1477762A1 |

| Способ получения ванадиевых сплавов | 1988 |

|

SU1611969A1 |

| Способ обогащения ванадиевого шлака | 1986 |

|

SU1381187A1 |

| Способ получения ванадиевых сплавов | 1978 |

|

SU881143A1 |

| Способ обогащения ванадиевого шлака | 1989 |

|

SU1684350A1 |

| СПОСОБ ОБРАБОТКИ ВАНАДИЕВОГО ШЛАКА | 1997 |

|

RU2105073C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОБОГАЩЕННОГО ВАНАДИЕВОГО ШЛАКА | 1990 |

|

RU1757238C |

| Способ переработки марганецсодержащего сырья | 2018 |

|

RU2697681C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОБОГАЩЕННОГО ВАНАДИЕВОГО ШЛАКА | 1989 |

|

RU1665707C |

| Способ получения сплавов с ванадием | 1981 |

|

SU1006530A1 |

Изобретение относится к черной металлургии, конкретно к способам обогащения сырья для получения ванадиймарганецсодержащих ферросплавов. Целью изобретения является увеличение степени обогащения шлака и повышение качества попутного металла. Способ включает селективное восстановление железа из шлакового ванадийсодержащего расплава углеродмарганецсодержащим сплавом с последующим отделением попутного металла от передельного шлака. В качестве восстановителя используют высокоуглеродистый ферромарганец при его массовом отношении к шлаковому расплаву 0,4-1,0. При этом перед селективным восстановлением железа в шлаковый расплав вводят известь, обеспечивая основность шлака 2,5-4,0. Способ позволяет получать обогащенный шлак, содержащий 9,8-11,9% V2O5, 28,0-36,0% MNO, 1,1-3,3% FEO. Из обогащенного шлака получают сплав, содержащий 15% V, 60% MN, 16% SI, используемый для легирования рельсовой стали ванадием и марганцем. Способ обеспечивает более высокое (в 1,8-6,5 раза) отношение оксида ванадия к оксиду железа в обогащенном шлаке, меньший (в 2,3-3 раза) износ магнезитовой футеровки и резкое снижение содержания фосфора в попутном металле. 2 табл.

Таблиц

Параметры и показатели процесса обогащения

Вид восстановителя

Отнопгение восстановителя к шпаку

Основность шпака Степень перехода н щпак, % , марганца ванадия

Степень обогащения шпака (%V 05/%FeO)

Степень перехода MgO из футеровки в обогащенный ишак .шп % MgO исх. шп

Содержание фосфора в попутно металл е

Содержание ванадия в попутно металле

VI

Отношение -у- в обогащенном ишаке

Таблица 2

Способ обогащения ванадиевого шпака

предлагаемый известный

Высокоуглеро- Фосфористый дистый фер- марганцевый ромарганец сплав

0,3-0,35 0,14

84 88

1,65

А,5

0,040-0,047 0,95 0,27-0,340,57

3,3-5

2,4

Авторы

Даты

1990-12-15—Публикация

1989-01-30—Подача