Изобретение относится к резиновой: промышленности, в частности к спосо- i бу получения формованных резинотканевых изделий, которые использзтот S качестве уплотнительных изделий.

Цель изобретения - уменьшение коэффициента трения по стали и увеличение срока службы изделий.

В качестве диановых каучуков используют изопреновые, бутадиеновые, полидиенуретановые, сополимеры бутадиена с акрилонитрилом с содержанием звеньев акрилонитрила-18-40 мае.%- , хлорогфеновые каучуки, в качестве / модифицирующей добавки - продукт i взаимодействия третичного бутилового спирта с диизоцианатом - толуиденди- изоцианатом-ТДИ или дифенилметандиизоцианатом в эквимолярном соотношении (трет-бутилуретан). Б качестве порошка, содержащего медь, использу- ют порошок меди или ее сплавов с высоким содержанием меди 60-80 мас.%, а 11менно латуни, бронзы с дисперсностью порошков . - В предложенном способе могут использоваться как заранее приготовленные резиновые смеси, так и смеси, при- :гртавливаемые непосредственно перед использованием.

Приготовление резиновой смеси осуществляют на вальцах или резиносмеси- теле при 30-40°С.

- Составы резиновых смесей, кроме :модифицирующей добавки и порошка ме- да или ее сплавов, включают наполниО5

оо с;

О5

о

тели, мягчители, ускорители вулканизации и вулканизующие агенты, обычно применяемые для данного типа каучука Порядок введения ингредиентов - известный. Модифицирующую добавку вводят в конце приготовления смеси,

В качестве тканей используют средние (до 0,3 кг/м) и тяжелые (вьпае 0,3 кг/м) хлопчатобумажные, сиитетические (на основе полиэфирных, капроновых, полиакрилонитрильных, поли- олефиновых и др. волокон) и асбестовые ткани, обычно используемые в про изводетве полимер-тканевых изделхш.

Нанесение резиновой смеси на ткан производят, например, промазкой ткани или последовательным наложением листовых заготовок из резино вой смеси на заготовки из ткани. Заготовку из нужного числа слоев ткани и резиновой смеси, в зависиь-юсти о толщины изделия закладывают в форну и формуют изделие в прессе. Время, температура и давление при вулкани зации определяются природой каучука и составляют 15-60 мин. 130-l50°Cj 60-120 кг/см соответственно о

Перед выемкой изделие охлаждают в форме при давлении прессования до 25-55°С.

В примерах используют;

-рецептуру для сополимера бутадиена и акрилонитрила бутадиен-нит- рильного каучука (СКН-26), мае.ч,5

СКН-26100

Дибутилфталат 2,, О Технический углерод 30 Окись цинка Сера2,0

-рецептуру для полимера хлоропре на (найрит СР), мае.ч.г

Найрит СР 100 Технический углерод .40 Канифоль2 5 О

Окись цинка 5,0 Окись магния 4,О,

-рецептуру для стереорегулярного полибутадиена (СКД), мас.ч„;

СКД100

Стеариновая кислота 2,,О

Сантоксор 1,0

Окись цинка5,0

Технический углерод 50

Сера.2,0

Изобретение иллюстрируют следуъэ- щие примеры.

Пример 1. Б 139 г резиновой снес,и на основе каучука СКН-26

0

0

0

5

0

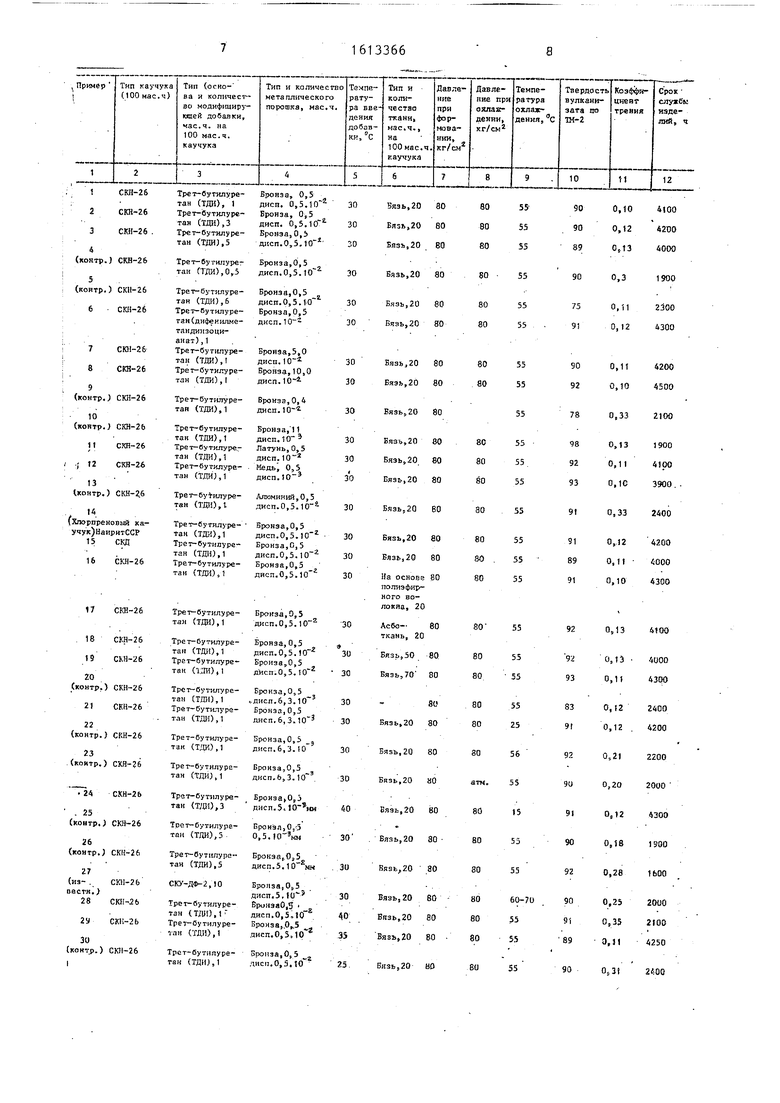

(содержа1дей 100 г этого каучука) вводят на вальцах при 30-40 С 1 г трет- бутилуретана на основе 2,4-толуилен- диизоцианата и 0,5 г бронзового порошка с дисперсностью . Смесь па зальцах вы.пуск.ают в виде листа толщиной 1 мм, наносят на среднюю хлопчатобумажную ткань, бязь (4QO г/м) . Количество ткани составляет 20 Го Затем из ткани с нанесенным на нее слоем резиновой смеси вы-, резают заготовки в виде колец, складывают их в 10 слоевS закладывают их в форму и формз ют изделие - манжетное уплотнение в прессе при давлении 80 кг/см в течение 30 мин. Затем форму охлалодают при этом же давлении до 55°С., извлекают готовое изделие - манжету плунжерного насоса и определяют коэффициент трения ее по стали и срок службы в часах, при про-, качке дивинилстирольного латекса при :давлении 200 кг/см и производитель- 5 нести 0,5 м /ч. Коэффициент трения и срок службы изделия этого и после- дуюпщх примеров приведены в таблице,

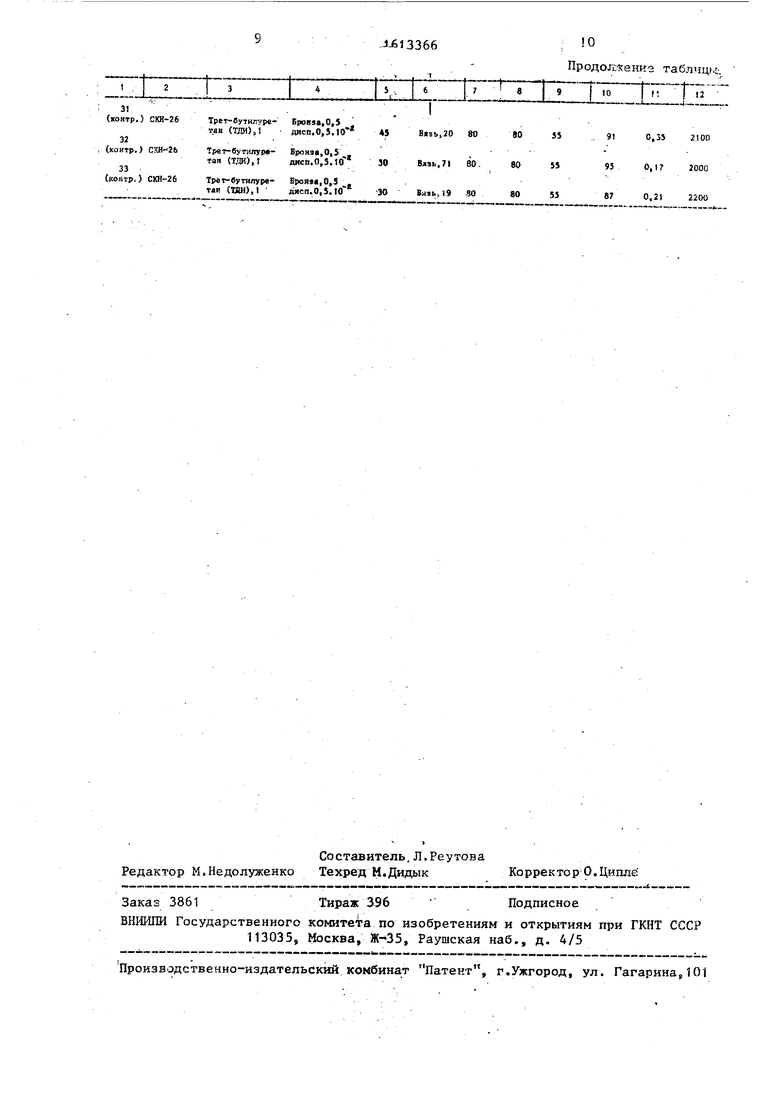

П р и м е р ы 2-6. Получение резиновой смеси и формование резинотканевого изделия проводят, как в примере 1;, но при разном количестве трет- бутилуретана. В качестве последнего используют продукт взаимодействия трет-бутилового спирта с толуиленди- изоцианатом (примеры 2-5) и дифенил- метандиизоцианатом (пример 6). В примерах 4 и 6 количество трет-бутилуре- тана соответственно вьпле и ниже заявленных пределов.

Примеры 7-13. Получение резиновой смеси и формование резинотканевого изделия проводят, как в примере 1, но при разных количествах и . типах металлического порошка, при этом дисперсность порошков составляет 10 -10 мм. Б примере 13 используют алюминиевый порошок, а в примерах 9 и 10 количество бронзового порошка соответственно выше и ниже за- явленных пределов.

П р и м е р ы 14 и 15. Получение резиновой смеси и формование резинотканевого изделия проводят, как в примере 1, но на других типах диено- вых каучуков полимера хлорпрена (найрит СР), стереорегулярного бутадиена (СКД).

П р и м е р ы 16-19. Получение резиновой смеси и формованиерезино51

тканевого изделия проводят, как в примере 1, но смесь наносят на среднюю ткань (300 г/м) ка основе поли- эфирного волокна и тяжелую асбестовую ткань (600 г/м).

П р и м е р 20 (контрольный). Получение резиновой смеси проводят, как в примере 1, а формование изделия проводят только из этой смеси в условиях примера 2 без использования ткани.

Пример ы 21 и 22 (контрольные) .Получение резиновой смеси и формование резинотканевого изделия проводят, как в примере 1, но изделие перед выемкой охлаждают в форме при давлении прессования до температуры вьппе 55°С

П р и м е р 23 (контрольньм). Получение резиновой смеси и формование резинотканевого изделия проводят, как в примере 1, но охлаждение изделия перед выемкой проводят без.давления.

П р и м а р 24. Аналогичен примеру 1, но добавки в резиновую- смесь вводят при .

П р и м е р ы 25 и 26 (контрольные). Получение резиновой смеси и формование резинотканевого изделия проводят, как в примере 1 с использованием порошка меди соответственно ниже и Bbmie заявляемых пределов дисперсности,П р и м е р 27 (известный). Получение резиновой смеси и . формование : резинотканевого изделия проводят, . как в примере 24, но в резиновую смесь вводят полиуретановый форпо- лимер-СКУ-ДФ-2 на вальцах при 45 С, а после вулканизации давление снимают, затем охлаждают форму до бО-ТО С и вынимают изделие.

Пример 28. Получение резиновой смеси и формование резинотканевого изделия, как в примере 24, но изделие перед выемкой из формы охлаждают в форме при-дарЛенин прессования до 35°С.

3666

Пример 29. Получение резиновой смеси и формование резинотка- невога изделия, как в примере 24, но добавки в резиновую смесь вводят при ЗЗ С.

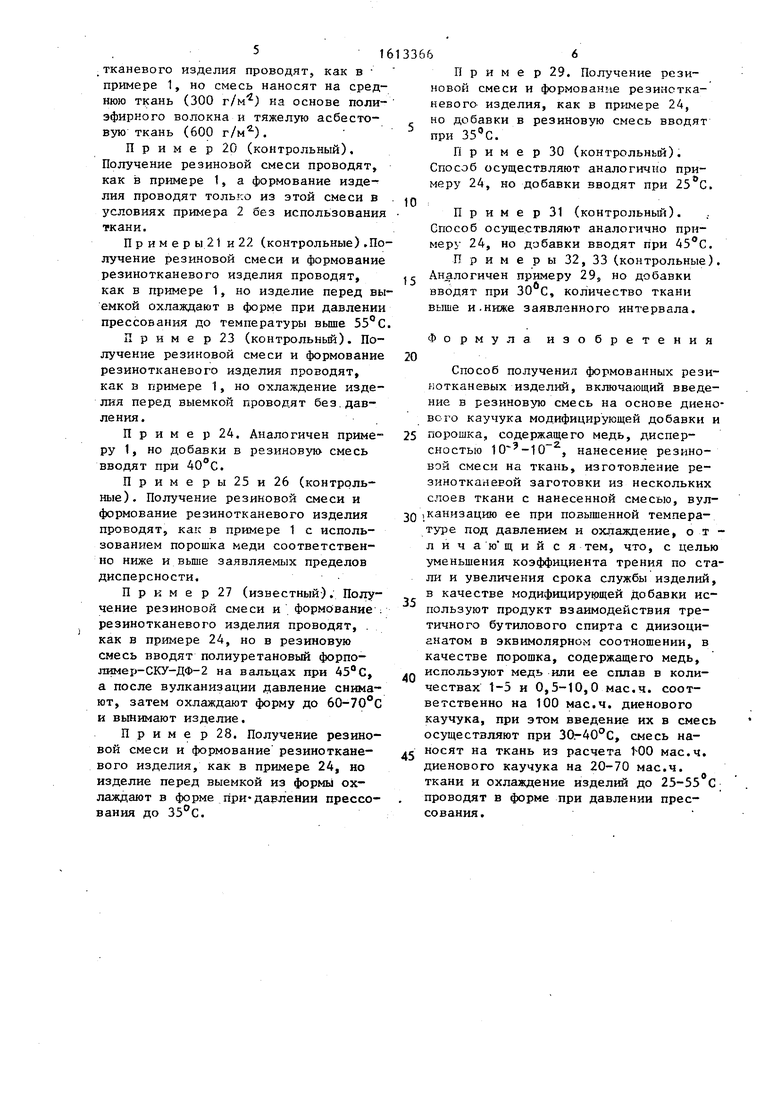

П р и м е р 30 (контрольный). Способ осуществляют аналогично примеру 24, но добавки вводят при .

П р и м е р 31 (контрольньиЧ), Способ осзпцествляют аналогично примеру 24, но добавки вводят при .

И р и м е р ы 32, 33 (контрольные), с Аналогичен примеру 29, но добавки вводят при 30 С, количество ткани выше и.ниже заявленного интервала.

Формула изобретения

20

Способ получения формованных резинотканевых изделий, включающий введение в резиновую смесь на основе диенового каучука модифицирующей добавки и

5 порошка, содержащего медь, дисперсностью , нанесение резиновой смеси на ткань, изготовление резинотканевой заготовки из нескольких слоев ткани с нанесенной смесью, вулQ(Канизацию ее при повышенной температуре под давлением и охлаждение, о т - личаю щийс я тем, что, с целью уменьшения коэффициента трения по стали и увеличения срока службы изделий, в качестве модифицирующей добавки используют продукт взаимодействия третичного бутилового спирта с диизоци- анатом в эквимолярном соотношении, в качестве порошка, содержащего медь,

д используют медь или ее сплав в количествах 1-5 и 0,5-10,0 мае,ч, соответственно на 100 мае.ч. диенового каучука, при этом введение их в смесь осуществляют при ЗОг40°С, смесь на5 носят на ткань из расчета мае,ч. диенового каучука на 20-70 мае.ч. ткани и охлаждение изделий до 25-55°С проводят в форме при давлении прессования.

5

2СИ1-26

3СКН-26 .

I, (коятр.) СКН-26

5

(коятр,) CK1I-26

6 . СКИ-26

7СЮ1-26

8СКН-26

9 (контр.J СКН-26

- 10 (ковтр.) СХН-26

11 СКН-26 ; 12 СКВ-26

13 IKOHTP.)

Хпорпреновый каучук)На1 ритССР

15сад

16СИ1-26

17 СКН-26

.18 СХЙ-26 19 СМ-26

20 (контр.) СКН-26

2) СКИ-26

22 (контр.) С(Ш-26

23

(коитр.) СКН-Зб

14 CKH-2b

. 25 (контр.) СКН-26

26 (контр.) CKIi-26

27

(из- . СКИ-2Ь есгк.)

28 CKII-56

2 У CKli-2b

30 KOHTJ).) СИ1-26

Тре т-Сутилуре тан (ТДИ), 1 Трет-Оутклуре- тан (ТДИ),3 Тре т- бутилу ре- тан (ТДИ),5

Трет-бутнлурег таи СТДИ),0,.5

Трет-бутилуре- тан (ТДИ), 6 Трет бутилуре- тан(дифенилне- таидиизоци- анат),1

Тре т-бутилу ре- тан (ТДИ),1 Трет-бутилуре- тан (ТДИ),I

Трет-Бутилу ре- тан (ТДИ),1

Тре т-бутилу ре- тан (ТДИ), Тре т-Сутилу ре- тан (ТДИ),1 Трет-бутилуре- тан (ТЛИ), 1

Трет-Сушилуре- тан (ТДИ),1

Трет-бутйлуре- тан (ТДИ),1 Трет-бутилуре- тан (ТДИ),1 Трет-бутилуре- тан (ТДИ), 1

Трет-бутнлуре- тан СТДН),1

Тре т-бу илуре- тан (ТДИ),1 Трет-бутилуре- тан (ТДИ), 1

Тре т-бутилуре- тан (ТДИ),1 Трет-бутилуре- тан (ТДИ),1

Трет-бутилуре- тан (Т.ЦИ) , 1

Тре т-бутнлуре- тан (ТДИ),1

Трст-бутилуре- тан (тда),з

Трет-бутилуре- TSH (ТДИ),3

Трет-бутипуро тан (ТДИ),5

СКУ-Д«ь.2,)0

Тре т-бутилуре- тзн ( ТДЛ), 1 Трет-Оутилуре- ган (ТДИ),1

Трет-бутилуре- так (ТДИ), 1

Вронза, 0,5 дисп. 0,5.10 Бронза, 0,5 дисп. 0,5.10 Бронза,0,5 .0,5.

Бронза,6,5 дисп.0,5.10

Бронза,О,5 дисп.0,5.10 Бронза,О,5

днсп.10 Бронэа,5,0 дисп. Ю Бронза,10,О днсп.Ю-

Бронза,О,4 дисп. 10-БроН9а, 11 дисп. 10 Латунь, 0,5 дисп.10 Медь; 0,5 дисп.

Алюминий,О,5 днсп.О,5.10

Бронза,О,5 дисп.О,5.10 Бронза,О,5 дисп.О,5.10 Еронза,0,5 лисп.О,5.10

Бронза,О,5 дисп.О,5.10

Еронза,0,5 яисп.0,5.10 Бронза,0,5 дисп.О,5.10

Бронза,О,5 «дисл.6,3. Бронза,О,5 дисп.6,3.

Вронза,О,5 j дисп,6,3.10

Бронза,О,5 дисп,Ь,3..

Еронза,0,3 дясп.5.

Бронэл,0з;3 0,5.|0 мм

Брокэа О.З

Бронза,О,5 дисп.5,10 ВринэаО.З . дисп,0,5,10 Бронза,.0,.5 дисп.0,5,1р

Зропза,0,5 днсп.0,3.10

30 30 30

30

30 30

30 30

30

30 30 30

30

30 30 30

30

30

30

30 30

30 30

«о

30 . 30

30 40 35

25.

Вязь,20 80 Вязь,20 80 Вязь, 2 О 80

Бязь,20 80

Вязь,20 Бязь,20

80 80

Вязь,20 80 Бязь,20 80

Вязь, 20 80

Бяз1,,20 80 Бязь,20 80 Бязь,20 80

язь,20 ВО

язь,20 80

язь,20 80

а основе 80 олиэфирого воокна, 20

сбс- 80 кань, 20

язь,50 80 язь,70 80

80 язь,20 80

язь,2080

язь,20аО

яэь,20ВО

яаь,2030

язь,20 80

зь520 60 зь,20 80 зь,20 ВО

зь,20 ВО

80 80 80

80

80 80

80 80

80

80 80

80

80 80 80

80 80.

80 80

80

80 ВО 80

80 80 80

80

55

55 55

55

55 55

53 55

55

55

55 55

55

55 55 55

80- 55

55 55

55 25

56

атм. 55

)5

53 55

60-70

55

55

55

90 90

89

90

75 91

90 92

7В

98 92 93

91

91 89 91

92

92 93

83 91

92 90 91 90 92

90 9i

89

90

0,10 0.12

оиз

0,3

0,11 0,12

0,11 0,10

0,33

0,13

0,11 о,1C

0,33

0,12 0,11 0,10

0,13

0,13 0,1)

0,12 0,12 .

0,21 0,20 0.12 0,18 0,28

0,25

0,35

о.л

0,3

4)00 4200 4000

1900

2300 4300

4200

4500

2100

1900 4100 3900. .

2400

4200 4000 4300

4100

4000 43РО

2400 4200

2200 2000 4300 1900 1ЬОО

2000 2100 4250

2«00

Продоогкениэ таблицы.-.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ФОРМОВАННЫХ РЕЗИНОТКАНЕВЫХ ИЗДЕЛИЙ | 1992 |

|

RU2026318C1 |

| Способ получения формованных резиновых изделий | 1987 |

|

SU1548187A1 |

| Способ изготовления изделий из резиновых смесей | 1987 |

|

SU1541224A1 |

| РЕЗИНОВАЯ СМЕСЬ И СПОСОБ ИЗГОТОВЛЕНИЯ СЛОИСТОГО МАТЕРИАЛА С ЕЕ ИСПОЛЬЗОВАНИЕМ | 1990 |

|

RU2007427C1 |

| СОСТАВ РЕЗИНОВОЙ СМЕСИ НА ОСНОВЕ КОМБИНАЦИИ КАУЧУКОВ ОБЩЕГО НАЗНАЧЕНИЯ (ВАРИАНТЫ) | 2023 |

|

RU2809502C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЧЕХЛОВ | 2005 |

|

RU2300656C2 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ ТРАВМАТИЧЕСКИХ МЕТАТЕЛЬНЫХ СНАРЯДОВ ОГНЕСТРЕЛЬНОГО ОРУЖИЯ | 2009 |

|

RU2404405C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ ТРАВМАТИЧЕСКИХ МЕТАТЕЛЬНЫХ СНАРЯДОВ ОГНЕСТРЕЛЬНОГО ОРУЖИЯ | 2012 |

|

RU2495364C1 |

| Способ получения полимерной композиции | 1983 |

|

SU1301834A1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 2007 |

|

RU2333921C1 |

Изобретение относится к резиновой промышленности, в частности к способам получения формованных резинотканевых изделий, которые используют в качестве уплотнительных изделий. Изобретение позволяет уменьшить коэффициент трения по стали и увеличить срок службы изделий за счет того, что в качестве модифицирующей добавки используют продукт взаимодействия третичного бутилового спирта с диизоцианатом в эквимолярном соотношении, в качестве порошка, содержащего медь, используют медь или ее сплав в количестве 1-5 мас.ч. и 0,5-10,0 мас.ч. соответственно на 100 мас.ч. диенового каучука, при этом введение их в смесь осуществляют при 30-40°С. Смесь наносят на ткань из расчета 100 мас.ч. диенового каучука на 20-70 мас.ч. ткани и охлаждение изделий до 25-55°С проводят в форме при давлении прессования. 1 табл.

30 , J9 80

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| , | |||

Авторы

Даты

1990-12-15—Публикация

1987-03-02—Подача