: Изобретение относится к переработке резиновых смесей в формованные изделия, такие как приводные ремни, уплотнительные элементы и т.п., эксплуатирующиеся при действии динамических нагрузок.

Цель изобретения - увеличение сопротивления резин возрастанию трещин и срока службы изделий,

В предлагаемом способе в качестве основы резиновых смесей используют ненасыщенные каучуки, такие как иао- преновые, бутадиеновые, дивинилсти- рольные, диенуретановые, нитрильные хлоропреновые и др.

В качестве антиадгезионных инертных смазок используют озокерит, жидкие силиконовые каучуки с мол.массой 1000-6000, в качестве пероксидов щелочноземельных металлов - перок$и- ды бария, кальция и стронция.

Равномерность нанесения модифицирующей добавки на внутреннюю поверхность пресс- формы достигается предварительным смешением антиадге- эионной смазки с модифицирующей добавкой - пероксидом щелочноземельного металла.

Приготовление резиновой смеси осуществляют на вальцах или резиносмеСП

Ј

00

00

J

сителе путем введения в каучук целевых добавок, таких как наполнители, мягчители, ускорители вулканизации и вулканизующие агенты, обычно применяемые для данного типа каучука. Сохраняют обычно принятый порядок введения ингредиентов. Воду вводят в конце цикла смешения после введения всех других ингредиентов. Темпера тура и давление при вулканизации также находятся в обычно используемых пределах: 145-165°С и 75-105 кг/см4 соответственно.

Предпочтительными условиями формо- вания за счет протекания реакции между пероксидом щелочноземельного метал ла и водой при отсутствии порообразования являются температура 150-160 С и .давление 80-100 кг/см2.

Процесс получения формованных резиновых изделий осуществляют следующим образом.

Антиадгезионную смазку, заранее совмещенную с пероксидом щелочнозе- мельного металла, наносят на внутреннюю поверхность пресс-формы, нагретую на 10-20°С выше температуры плавления смазки (до 60°С), загружают в форму резиновую смесь q заранее вве- денной при 70°С водой, помещают форму в пресс. При формовании резинотканевых изделий наносят слой резиновой смеси на ткань и формуют изделие из нескольких полученных слоев.

Вулканизацию проводят при повышенной температуре и давлении в течение времени, обычно принятого для данного каучука.

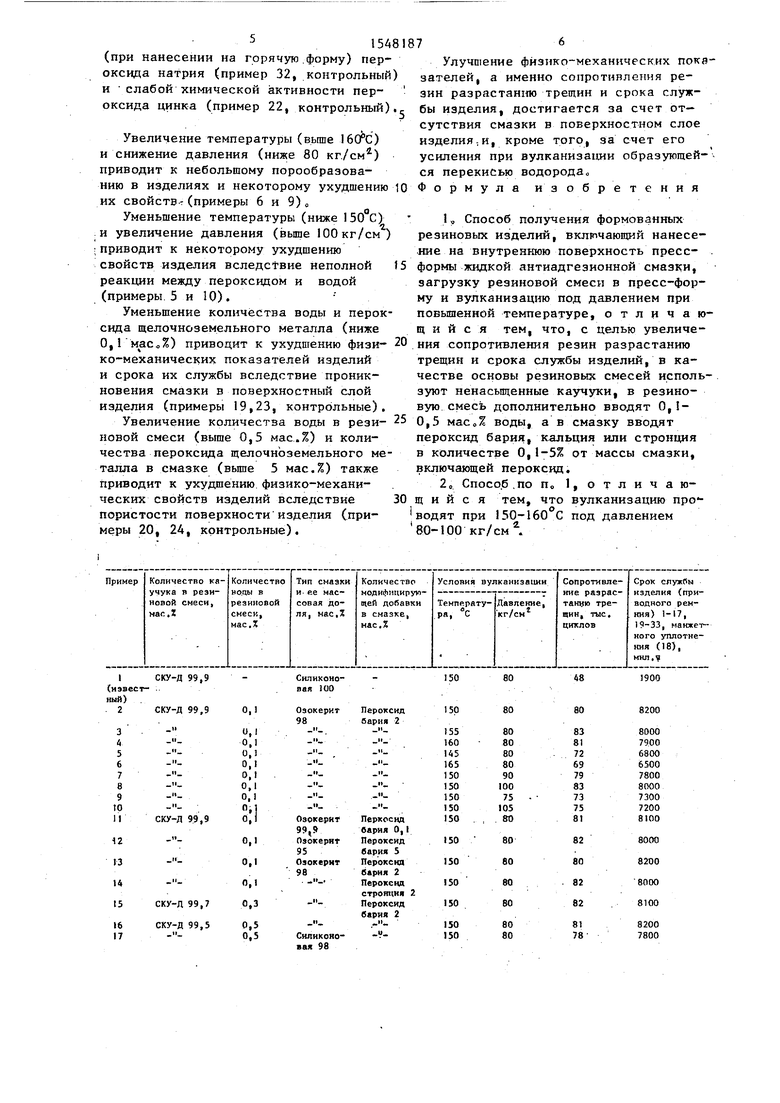

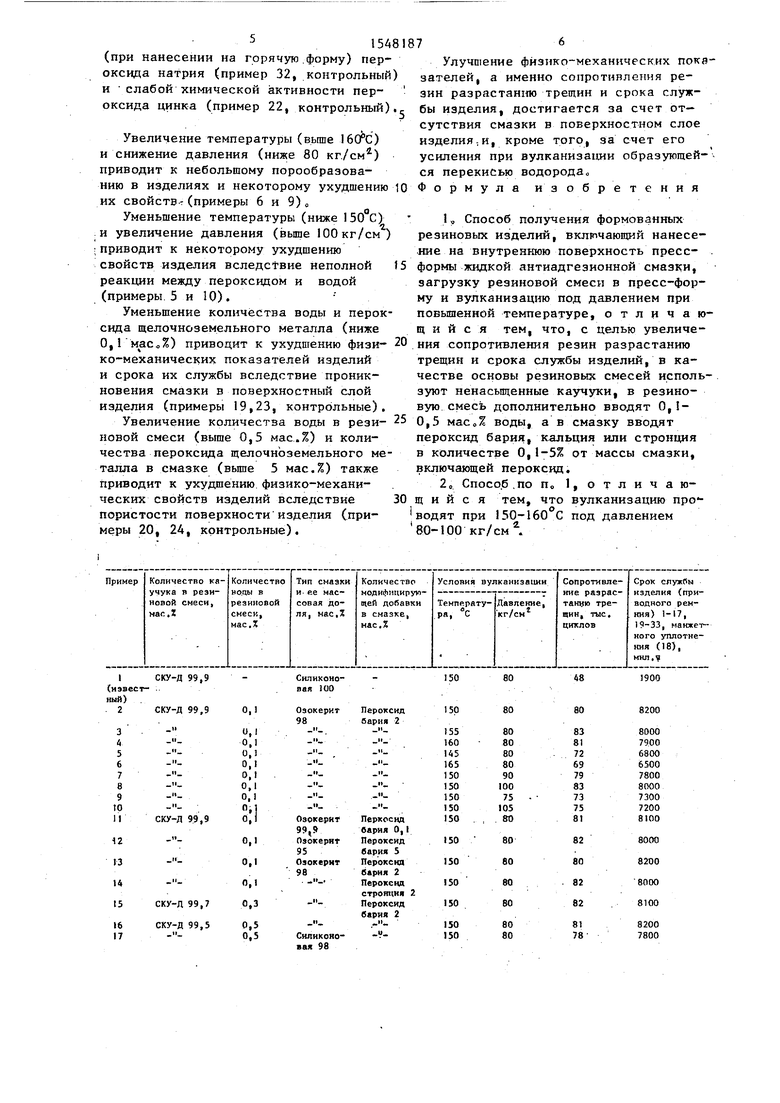

В таблице приведены режимы осущест вления способа и эксплуатационные свойства готовых изделий.

Примеры 1-24. Используют резиновую смесь, включающую вальцуемый полидиенуретановый каучук СКУ-Д на основе олигобутадиена. Рецептура резиновой смеси, мас.Чо

СКУ-Д100

Технический

углерод50

Окись цинка5,0

Сера1,5

Примеры 26 и 27. Рецептурезиновой смеси, мае.ч.: СКН-26100

Дибутилфталат2

Технический углерод30

. g

5 0

5 0 s

д

50

5

Окись цинка5

Сера2

Примеры 28 и 29 о Рецептура резиновой смеси, мае„ч.:

Наирит СР100

Технический

углерод40

Канифоль2

Окись цинка5

Окись магния4

Примеры 30 и 31. Рецептура резиновой смеси, мае„ч.: СКФ-26100

Технический

углерод30

Окись магния5

Гексаметиленди- амин2

Диэтилгексил- себацинат2

Примеры 32 и 33. Рецептура резиновой смеси, мае.ч.:

СКД100

Стеариновая

кислота2

Сантокюр 1,0 Окись цинка5

Технический

углерод50

Сера2

Использование в рецептуре резиновой смеси (количества ингредиентов указаны по примерам 1-24) каучука СКУ-7П - уретанового полимера на основе полиэтиленадипйната, не содержащего двойных связей, приводит к получению изделий с низкими значениями физико-механических показателей (контрольный пример 25).

По примерам 1-17, 19-33 изготавливают плоскозубчатые приводные ремни. Для изготовления манжетного уплотнения готовят резиновую смесь с дополнительным введением воды, которую на вальцах выпускают в виде листа тол щиной 1 мм и наносят на хлопчатобумажную ткань (бязь). Затем из ткани с нанесенным на нее слоем резиновой смеси вырезают заготовки в виде колец, складывают 10 заготовок, закладывают их в форму и проводят вулканизацию изделия по режимам, приведенным в таблице (пример 18).

Использование пероксидов натрия и цинка приводит к ухудшению физико-механических показателей изделий вследствие преждевременного разложения

(при нанесении на горячую форму) пер- оксида натрия (пример 32, контрольный) и слабой химической активности пер- оксида цинка (пример 22, контрольный).,

Улучшение физико-механических показателей, а именно сопротивления резин разрастанию трещин и срока службы изделия, достигается за счет отсутствия смазки в поверхностном слое изделия и, кроме того, за счет его усиления при вулканизации образующейся перекисью водорода

изобретения

Увеличение температуры (выше 160°С) и снижение давления (ниже 80 кг/см4) приводит к небольшому порообразованию в изделиях и некоторому ухудшению 10 Формула их свойств-(примеры 6 и 9),

Уменьшение температуры (ниже 150°С) и увеличение давления (выше ЮОкг/см) приводит к некоторому ухудшению свойств изделия вследствие неполной реакции между пероксидом и водой (примеры 5 и 10).

Уменьшение количества воды и перок- сида щелочноземельного металла (ниже

0,1 мас«%) приводит к ухудшению физи- 20 Ния сопротивления резин разрастанию ко-механических показателей изделий трещин и срока службы изделий, в ка- и срока их службы вследствие проник- честве основы резиновых смесей исполь- новения смазки в поверхностный слой зуют ненасыщенные каучуки, в резино- изделия (примеры 19,23, контрольные). вую смесь дополнительно вводят 0,IУвеличение количества воды в рези- 25 0,5 мас„% воды, а в смазку вводят новой смеси (выше 0,5 мас.%) и коли- пероксид бария, кальция или стронция чества пероксида щелочноземельного ме- в количестве 0,1-5% от массы смазки,

1 Способ получения формованных резиновых изделий, включающий нанесение на внутреннюю поверхность пресс- 15 формы жидкой антиадгеэионной смазки, загрузку резиновой смеси в пресс-форму н вулканизацию под давлением при повышенной температуре, отличающийся тем, что, с целью увеличеУлучшение физико-механических показателей, а именно сопротивления резин разрастанию трещин и срока службы изделия, достигается за счет отсутствия смазки в поверхностном слое изделия и, кроме того, за счет его усиления при вулканизации образующейся перекисью водорода

изобретения

Формула

1 Способ получения формованных резиновых изделий, включающий нанесение на внутреннюю поверхность пресс- формы жидкой антиадгеэионной смазки, загрузку резиновой смеси в пресс-форму н вулканизацию под давлением при повышенной температуре, отличающийся тем, что, с целью увеличе

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения формованных резинотканевых изделий | 1987 |

|

SU1613366A1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОРМОВАННЫХ РЕЗИНОТКАНЕВЫХ ИЗДЕЛИЙ | 1992 |

|

RU2026318C1 |

| РЕЗИНОВАЯ СМЕСЬ ДЛЯ РУКАВНЫХ РЕЗИНОТЕХНИЧЕСКИХ ИЗДЕЛИЙ АВТОМОБИЛЬНОГО ТРАНСПОРТА | 2005 |

|

RU2284338C1 |

| Способ получения нефтепромыслового набухающего в воде элемента | 2016 |

|

RU2632823C1 |

| Способ получения нефтепромыслового набухающего в углеводородной среде элемента | 2016 |

|

RU2632824C1 |

| РЕЗИНОВАЯ СМЕСЬ ДЛЯ РУКАВНЫХ РЕЗИНОТЕХНИЧЕСКИХ ИЗДЕЛИЙ АВТОМОБИЛЬНОГО ТРАНСПОРТА | 2005 |

|

RU2284337C1 |

| УСТОЙЧИВАЯ К РАЗЛОЖЕНИЮ РЕЗИНОВАЯ КОМПОЗИЦИЯ | 1990 |

|

RU2073694C1 |

| МАСЛОТЕПЛОСТОЙКАЯ ЭЛАСТОМЕРНАЯ КОМПОЗИЦИЯ | 2019 |

|

RU2714351C1 |

| СПОСОБ МОДИФИКАЦИИ ПОВЕРХНОСТИ РЕЗИНОТЕХНИЧЕСКИХ ИЗДЕЛИЙ ИЗ ФТОРКАУЧУКА | 1993 |

|

RU2118332C1 |

| РЕМЕНЬ С ТЕРМОПЛАСТИЧНОЙ ОБОЛОЧКОЙ | 2002 |

|

RU2265762C2 |

Изобретение относится к области переработки резиновых смесей в формованные изделия, такие как приводные ремни, уплотнительные элементы и т.п., эксплуатирующиеся при действии динамических нагрузок. Изобретение позволяет увеличить сопротивление резин разрастанию трещин до 69000-95000 циклов и срок службы изделий. В предлагаемом способе получения формованных резиновых изделий, включающем нанесение на внутреннюю поверхность пресс-формы жидкой антиадгезионной смазки, загрузку резиновой смеси в пресс-форму и вулканизацию под давлением при повышенной температуре, в качестве основы резиновых смесей используют ненасыщенные каучуки, в резиновую смесь дополнительно вводят 0,1-0,5 мас.% воды, а в смазку вводят пероксид бария, кальция или стронция в количестве 0,1-5% от массы смазки, включающей пероксид. Предпочтительными условиями формования резиновых изделий являются температура вулканизации 150-160°С и давление 80-100 кг/см2. 1 табл.

талла в смазке (выше 5 мас.%) также приводит к ухудшению физико-механических свойств изделий вследствие пористости поверхности изделия (примеры 20, 24, контрольные).

включающей пероксид.

2, Способ по п„ 1, о т л и ч а ю- 30 щ и и с я тем, что вулканизацию про водят при 150-160 С под давлением 80-100 кг/см4.

1900

8200

8000 7900 6800 6500 7800 8000 7300 7200 8100

8000 8200 8000 8100

8200 7800

Продолжение таблицы

| Кошелев Ф.Ф | |||

| и др | |||

| Общая технология резины | |||

| М.: Химия, 1978, с | |||

| Ситценабивная машина | 1922 |

|

SU391A1 |

Авторы

Даты

1990-03-07—Публикация

1987-04-14—Подача