Изобретение относится -к асбестотех- нической промышленности, в частности к способу получения полимерной композиции, которая может быть исполь зована для изготовления тормозных накладок и других фрикционных элементов.

Цель изобретения - повьшение механической прочности при сохранении вырабанный смеситель загружают 400 г фенолоформальдегидной смолы, 800 г асбеста, 200 г медного порошка и 400 г гидрата окиси кальция. Компоненты перемешивают в течение 12 мин. Полученную смесь брикетируют и формуют при условиях, указанных в примере 1 .

П р и м е р 3 (с 70% асбеста в

соких фрикционно-износных свойств из- О маточной смеси). В массомешатель заделий из данной композиции.

В качестве вулканизирующей группы используют серу, альтакс, белила цинковые, в качестве порошкообразного нагружают ( 1120 асбеста,, 60 г серы, 20 г альтакса7 40 г белил цинковых, 40 г сажи или графита, 960 г барита и 120 г латунной стружки. Компоненполнителя - сажу, графит, барит, ла- 5 ты перемешивают в течение 6 мин. Затем равномерно заливают 400 г латекса. Все компоненты перемешивают в течение 12 мин. Затем смесь измельчают и сушат при 120°С.в течение

20 1,5ч, Высушенную асбокаучуковую смесь в количестве 2520 г загружают в барабанный смеситель, В этот же смеситель загружают 400 г смолы, 480 г асбеста, 200 г медного порошка

и 400 г гидрата окиси кальция. Компоненты перемешивают в течение 10 мин. Полученную смесь брикетируют при 20 тунную стружку, а в качестве целевых добавок - медный nopoitoK, гидрат окиси кальция.

Пример 1 (с 15% асбеста в маточной смеси), В резиносмеситель загружают 240 г асбеста, 60 г серы, 20 г альтакса, 40 г белил цинковых, 40 г сажи или графита, 960 г барита и 120 г латунной стружки. Компон.енты перемешивают в течение 2 мин. Затем равномерно заливают 400 г бутадиен- нитрильного латекса СКН-30 СМ. Все компоненты перемешивают в течение 10 мин. Затем смесь выгружают из ре- зиносмесителя, измельчают и сушат при 120°С в течение 1,5 ч. Высушенную асбокаучуковую смесь в количестве 1640 г загружают в барабанный смеситель. Вместе с асбокаучуковой смесью в барабанный смеситель загружают 400 I фенолоформальдегидной смолы, 1360 г асбеста, 200 г медного

30

35

30°С, а затем формуют при 16015 С, Полученные изделия подвергают термообработке при 140°С в течение 4 ч.

Контрольные примеры с содержанием 10 и 80 мас,% асбеста в маточной смеси готовят в соответствии с примером 1.

Примеры изготовления полимерной композиции по известному способуДЗ. Пример4 (с 15% асбеста от его общего количества). В резиносмеситель загружают 240 г асбеста, 400 г латекПримеры изготовления полимерной композиции по известному способуДЗ Пример4 (с 15% асбеста от ег общего количества). В резиносмесител загружают 240 г асбеста, 400 г латекпорошка и 400 i- гидрата окиси кальция Все компоненты перемешивают в течение 8 мин. Полученную смесь бри- 40 са СКН-30 СМ, 400 г смолы, 200 г по- кетируют при 20-30°С, а затем форми- рошка меди, 40 г сажи (технического руют при 160t5 C. Полученные изделия углерода), 400 г гидрата окиси каль- подвергают термообработке при 140°С ция, 960 г барита, 120 г латунной в течение 4 ч,стружки, 60 г серы, 20 г-альтакса,

Пример2 (с 50% асбеста в 40 г белил цинковых, оставшийся ас- точной смеси), В резиносмеситель загружают 800 г асбеста, 60 г серы, 20 г альтакса, 40 г белил цинковых, 40 г сажи или графита, 960 г барита и 120 г латунной стружки. Компоненты перемешивают в течение 2 мин.

бест в количестве 1360 г и перемешивают под давлением в течение 12 мин. Смесь измельчают и сушат при 120 С в течение 1,5 ч. Формование асбесто- JQ смесей осуществляют при С,Термообработку изделий проводят при 140

Затем равномерно заливают 400 г латекса и перемешивают в. течение 10 мин, Затем смесь выгружают из резиносмесителя, измельчают и сушат при 120 С„ ситель загружают 1120 г асбеста,400 г

в течение 1,5 ч. Высушенную асбока-латекса СКН-30 СМ, 400 г смолы,

учуковую смесь а количестве 2200 г200 г порошка меди, 4U г сажи, 4UU г

загружают в барабанный смеситель,гидрата окиси кальция, 960 г барита.

Вместе с асбокаучуковой смесью в ба-120 г латунной стружки, 60 г серы.

рабанный смеситель загружают 400 г фенолоформальдегидной смолы, 800 г асбеста, 200 г медного порошка и 400 г гидрата окиси кальция. Компоненты перемешивают в течение 12 мин. Полученную смесь брикетируют и формуют при условиях, указанных в примере 1 .

П р и м е р 3 (с 70% асбеста в

гружают ( 1120 асбеста,, 60 г серы, 20 г альтакса7 40 г белил цинковых, 40 г сажи или графита, 960 г барита и 120 г латунной стружки. Компонен

30°С, а затем формуют при 16015 С, Полученные изделия подвергают термообработке при 140°С в течение 4 ч.

Контрольные примеры с содержанием 10 и 80 мас,% асбеста в маточной смеси готовят в соответствии с примером 1.

Примеры изготовления полимерной композиции по известному способуДЗ. Пример4 (с 15% асбеста от его общего количества). В резиносмеситель загружают 240 г асбеста, 400 г латекса СКН-30 СМ, 400 г смолы, 200 г по- рошка меди, 40 г сажи (технического углерода), 400 г гидрата окиси каль- ия, 960 г барита, 120 г латунной тружки, 60 г серы, 20 г-альтакса,

5 40 г белил цинковых, оставшийся ас-

бест в количестве 1360 г и перемешивают под давлением в течение 12 мин. Смесь измельчают и сушат при 120 С в течение 1,5 ч. Формование асбесто- JQ смесей осуществляют при С,Термообработку изделий проводят при 140 с

в течение 4ч,

П р и м е р 5 (с 70% асбеста от его общего количества), В резиносме20 г альтакса, 40 г белил цинковых, оставшийся асбест в количестве 480 г и перемешивают под давлением в течение 12 мин. Смесь измельчают и сушат при в течение 1,5 ч. Режим формования и термообработки по примеру 4.

П р и м е р 6 (с 35% асбеста от общего количества в первой загрузке) В резиносмеситель загружают 490 г асбеста, 400 г латекса СКН-30 СМ, 400 г смолы, 200 г порошка меди, 40 сажи (технический углерод), 400 г гидрата окиси кальция, 960 г барита, 120 г латунной стружки, 60 г серы, 20 г альтакса, 40 г белил цинковых, оставшийся асбест в количестве 910 г и перемешивают под давлением в течение 12 мин. Смесь измельчают и сушат при 105°С в течение 2,5 ч. За- тем проводят формование асбосмеси при 160±5 С и термообработку изделий при в течение 4ч,

Пример (с 50% асбеста от его общего количества в первой за- грузке). В резиносмеситель загружают 700 г асбеста, 400 г латекса; СКН-30 СМ, 400 г смолы, 200 г порошка меди, 40 г сажи, 400 г гидрата окиси кальция, 960 г барита, 120 г латунной стружки, 60 г серы, 20 г альтакса.

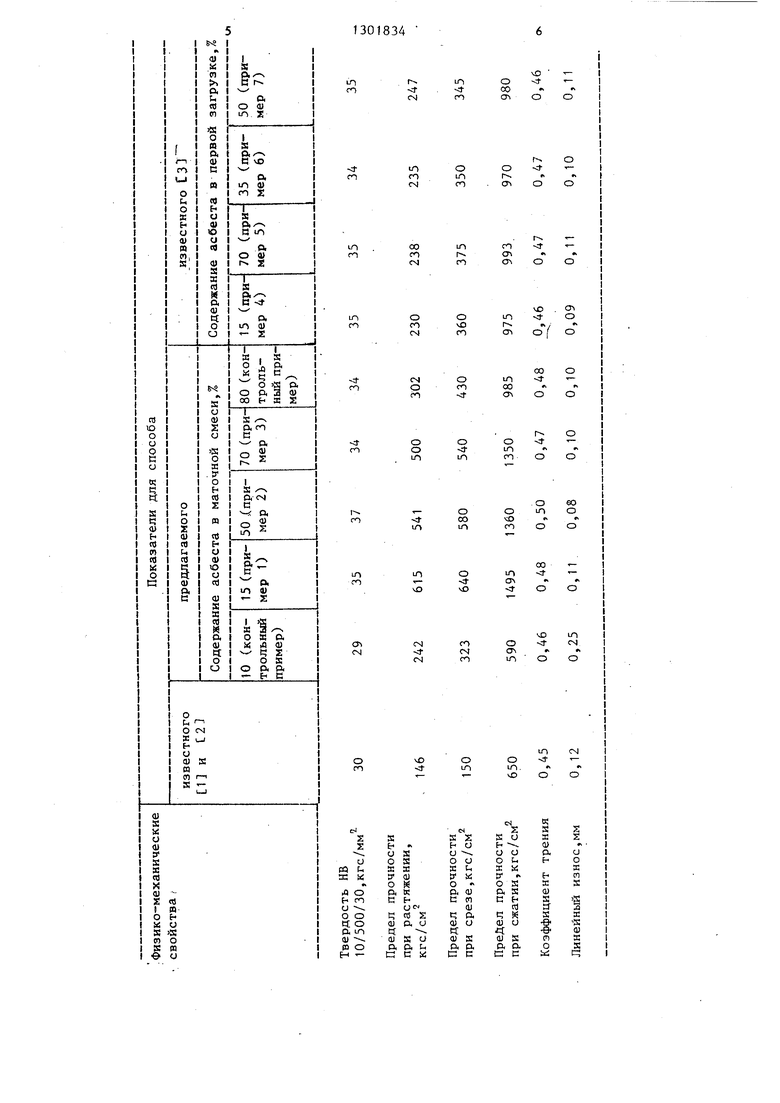

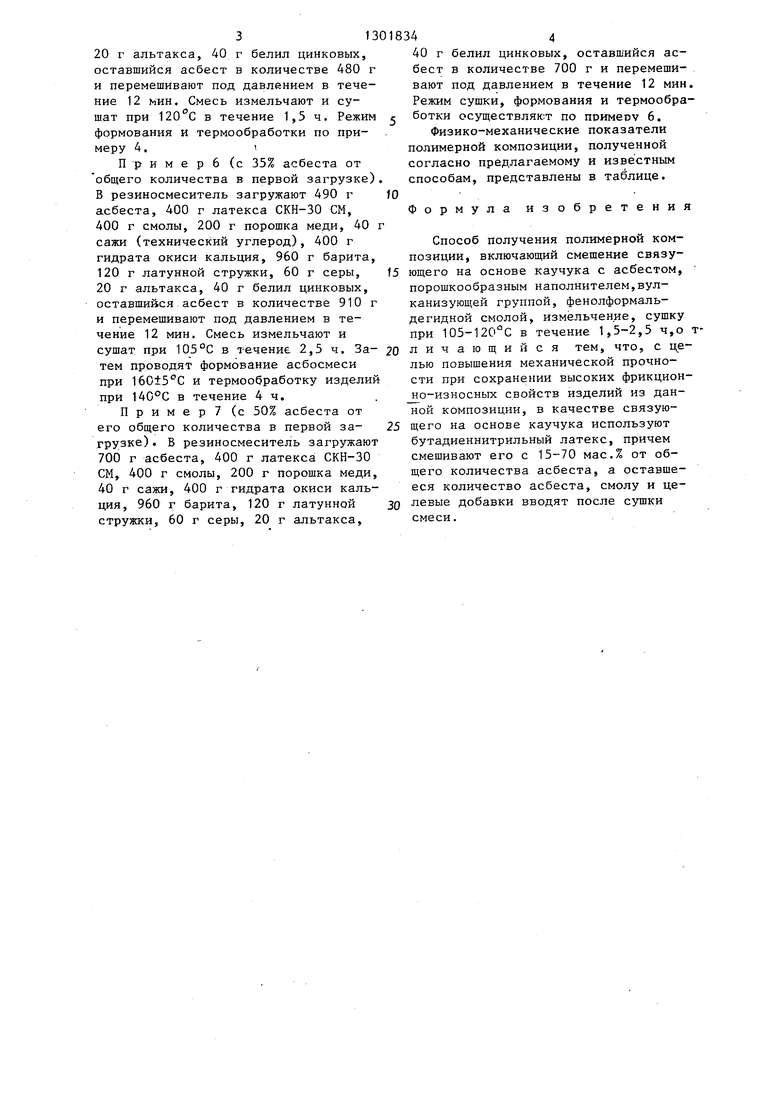

40 г белил цинковых, оставшийся асбест в количестве 700 г и перемешивают под давлением в течение 12 мин Режим сушки, формования и термообработки осуществляют по поимеоу 6. Физико-механические показатели полимерной композиции, полученной согласно предлагаемому и известным способам, представлены в таблице.

Формула изобретения

Способ получения полимерной композиции, включающий смешение связующего на основе каучука с асбестом, порошкообразным наполнителем,вулканизующей группой, фенолформаль- дегидной смолой, измельчение, сушку при 105-120 С в течение 1,5-2,5 ч,о л и ч а ю щ и и с я тем, что, с целью повышения механической прочности при сохранении высоких фрикцион- н о-износных свойств изделий из данной композиции, в качестве связующего на основе каучука используют бутадиеннитрильный латекс, причем смешивают его с 15-70 мас.% от общего количества асбеста, а оставшееся количество асбеста, смолу и целевые добавки вводят после сутпки смеси.

r

-ct Csl

1Л ro

о

00

о

vO

IT)

ro

CM

О

Ю го

о г ст

г-

00 CO CXI

LO

r ro

со

о

0

г -сГ

о

о

о го

CM

о

vO

ro

in г- o

ЧО .

/

of

CTi

о

CS

О (1

о

ro

00

а

со о J-

о о

1Л

о dUO

о ш

го

г о -

о

- in

о

CO

in

о

ЧО

го

.о in

so

о

in чО

о очО

in

о

чГ

00-

f -

CN

}

N

го CM

го

о

0

in

4D

-

in

IN

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения асбонаполненной композиции | 1988 |

|

SU1684292A1 |

| Способ получения асбонаполненной композиции на основе каучукосмоляного связующего | 1986 |

|

SU1506861A1 |

| Способ получения резиновой композиции | 1980 |

|

SU1031965A1 |

| Способ изготовления асбосмеси по порошковой технологии | 1988 |

|

SU1680717A1 |

| ПОЛИМЕРНАЯ ФРИКЦИОННАЯ КОМПОЗИЦИЯ И СПОСОБ ПОЛУЧЕНИЯ ФРИКЦИОННОГО МАТЕРИАЛА | 1996 |

|

RU2119511C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛИМЕРНОЙ КОМПОЗИЦИИ | 1997 |

|

RU2144547C1 |

| Способ изготовления асбосмесей | 1983 |

|

SU1336538A1 |

| Пластификатор-диспергатор для резиновых смесей | 1973 |

|

SU658153A1 |

| ФРИКЦИОННАЯ КОМПОЗИЦИЯ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2000 |

|

RU2181732C1 |

| Способ изготовления уплотнений | 1977 |

|

SU787764A1 |

Изобретение относится к асбе- стотехнической промышленности, в частности к способу получения полимерной композиции, которая может быть использована для изготовления тормозных накладок и других фрикционных элементов и позволяет повысить механическую лрочность при сохранении высоких фрикционно-износных свойств изделий. Это достигается за счет использования в качестве связующего на основе каучука бутадиеннитрильног о латекса, смешения его с 15-70 мас.% от общего количества асбеста и введения оставшегося количества асбеста и целевых добавок после измельчения смеси. с S 00 со 4

Авторы

Даты

1987-04-07—Публикация

1983-01-19—Подача