Изобретение относится к полимерному материаловедению и может быть использовано в производстве шин и других многослойных резиновых технических изделий при различных составах резиновых смесей и условий для улучшения качества промазки и склейки армирующих материалов и слоев резин с одновременным улучшением стойкости к термическому старению

Эксплуатационные характеристики резино-тканевых и резино-металлических изделий, упроченных тканевым или металлическим каркасом, зависят в большей степени от адгезионного межфазного взаимодействия между слоями резина-ткань, металлокорд-резина. При этом резиновая смесь должна иметь достаточные замедленные скорчинг и изменение вязкости, для обеспечения условий смачивания и образования контакта резины с армирующим материалом до начала вулканизации. При вулканизации резиновая смесь должна обеспечивать образование межфазового адгезионного слоя – прочную адгезию резины к ткани (металлу) за счет образования первичных и вторичных связей, диффузии и физического крепления за счет давления в пресс-форме.

Чтобы достигнуть удовлетворительных уровней крепления слоев в многослойных резиновых технических изделиях, в том числе шин, при различных составах эластомеров и условиях вулканизации, в рецептуре резин используют промоторы адгезии или агенты крепления. Наиболее распространенные агенты крепления в производстве – канифоль сосновая, смола сосновая (продукты растительного происхождения), каменноугольная смола-кумарон инденовая. Однако достигаемый уровень прочности связи между слоями изделий (в частности шин, клиновых ремней, транспортерных лент) недостаточен. Необходимо в рецептуре резин применение таких промоторов адгезии, которые бы не только обеспечивали изменение вязкости для смачивания и образования контакта резины с армирующим материалом до начала вулканизации, но и прочную адгезию к армирующему материалу в готовом изделии. Представляется перспективным исследование возможности применения поли-альфа-олефинов в различных агрегатных состояниях в качестве промоторов адгезии в эластомерных композитах на основе комбинаций каучуков общего назначения (резинах) в производстве многослойных изделий.

Одной из основных причин потери работоспособности резинотехнических изделий является процесс необратимого изменения строения каучука при эксплуатации изделия – термоокислительная деструкция, приводящая к изменению физико-механических свойств композита (старение). Эти процессы происходят во времени под воздействием температуры окружающей среды, влаги, солнечного света. Наиболее характерным и опасным является старение под воздействием температуры, при котором эксплуатационные свойства изделия ухудшаются с большой скоростью. Для замедления окислительной деструкции традиционно используются меркаптаны, сульфиды и дисульфиды, ароматические амины. Эти антиоксиданты являются ингибиторами цепных радикальных процессов окисления и позволяют термостабильность резины.

Известен патент RU 2293091 C2, опубл. 10.02.2007, бюл. №4 «Способ достижения прямой адгезии между текстильными армирующими материалами и каучуком». Изобретение относится к способу улучшения адгезии между текстильным армирующим материалом и каучуком путем введения в резиновую смесь клеящего вещества на галогидроксильной или эпоксидной основе. Клеящее вещество содержит одно гидроксильное ароматическое соединение с двумя гидроксильными группами, или соединение фенолальдегидной смолы. Полученный материал обладает повышенной адгезией с резиной, и получаемое армированное резинотехническое изделие обладает улучшенными динамическими усталостными свойствами.

Известен патент RU 2596251 C1, опубл. 10.09.2016, бюл. №25 «Промотор адгезии резины к текстильному корду». Изобретение относится к получению комплексного промотора адгезии для резин и может быть использовано в шинной и резинотехнической промышленности. Промотор состоит из ε-капролактама, N-изопропил-N-фенил-n-фенилендиамина и оксида цинка, а также дополнительно содержит малеиновый ангидрид и оксид кальция. Технический результат заключается в повышении прочности связи резины с текстильным кордом и ее стабильности в условиях термоокислительного старения, а также повышении физико-механических показателей вулканизатов.

Известен патент RU 2174131 C1, опубл. 27.09.2001, бюл. №27 «Промотор адгезии резины к текстилю и противоутомитель вулканизации каучуков». Изобретение относится использованию соединения N,N'-бис(м-феноксифенилметанимин)-п-бензола, который является промотором адгезии резины к текстилю. Технический результат состоит в повышении прочности связи резины с текстилем и износостойкости вулканизата.

Известен патент RU 2168495 C1, опубл. 10.06.2001, бюл. №16 «N-п-нитрофенил-м-феноксифенилметанимин в качестве промотора адгезии резины к текстилю». Изобретение относится к использованию нового химического соединения N-п-нитрофенил-м-феноксифенилметанимина в качестве промотора адгезии резины к текстилю. Техническим результатом при использовании предлагаемого промотора адгезии является увеличение прочности связи резины с текстилем.

Наиболее близким техническим решением является патент RU 2775752 C1, опубл. 07.07.2022, бюл. №19 «Промотор адгезии для резиновых смесей». Изобретение относится к полимерному материаловедению, в частности, к применению полигексена с молекулярной массой от 400 до 5000 кг/моль в количестве от 2 до 8 масс.ч. в резиновой смеси в качестве промотора адгезии в составе резиновой смеси на основе синтетического каучука для изготовления многослойных резинотехнических изделий, обеспечивающего повышенную прочность связи между слоями многослойного резинового материала и увеличивающего термоокислительную стабильность резиновой смеси. Технический результат состоит в получении композиционного материала, имеющего высокую технологическую клейкость, высокую прочность связи между слоями армирующего материала после вулканизации и повышенную термоокислительную стабильность. К недостаткам изобретения можно отнести тот факт, что полигексен предлагают использовать в резиновой смеси, приготовленной на основе одного синтетического каучука, в частности, СКИ-3.

В промышленном производстве резинотехнических многослойных изделий важны резиновые смеси на основе комбинации каучуков СКИ-3 и СКД, применяемых для изготовления боковины малогабаритных шин, и комбинации каучуков СКМС-30АРКМ-15 и СКД, применяемых для изготовления протектора малогабаритных шин.

Шины – резинотехнические многослойные изделия, используемые для транспортировки и перемещения грузов, осуществляют тяговую связь между дорожным покрытием и колесным диском автомобиля. В процессе эксплуатации они подвергаются значительному напряжению: постоянным циклическим нагрузкам, деформациям изгиба, сдвига и сжатия, ударным нагрузкам, действию механических сил, влаги, атмосферному воздействию, воздействию повышенных температур, возникающих не только в результате атмосферного воздействия, но и в результате многократных деформаций при эксплуатации. Элементы покрышки работают преимущественно в режиме многократных деформаций, подвергаются постоянным циклическим нагрузкам и воздействию атмосферы. В связи с этим, основными требованиями к резинам покрышки являются стойкость к механическим повреждениям, усталостная выносливость и стойкость к термическому и атмосферному старению в сочетании с высокой прочностью связи с каркасом и прочностью стыка.

Технической задачей изобретения является улучшение эксплуатационных характеристик резинотехнических многослойных изделий за счет увеличения стойкости к термическому старению и прочности связи между элементами конструкции.

Технический результат, достигаемый в этом изобретении, состоит в получении резиновых смесей, имеющих повышенную клейкость, высокую прочность связи между слоями армирующего материала и улучшенную стойкость к термическому старению после вулканизации, что должно обеспечить максимальное число рабочих циклов изделий до их разрушения.

К резиновым смесям, применяемых в производстве малогабаритных шин, помимо соответствующих эксплуатационных характеристик, предъявляются технологические требования, а именно создание высокого адгезионного межфазового взаимодействия между слоями армирующего материала за счет образования первичных и вторичных связей, диффузии и физического крепления при вулканизации.

Сущность изобретения состоит в том, что в состав резиновой смеси на основе комбинации каучуков СКИ-3 и СКД, а так же в состав резиновой смеси на основе комбинации каучуков СКМС-30 АРКМ-15 и СКД, в качестве ингредиентов, улучшающих их стойкость к старению и увеличивающих прочность связи отдельных слоев (промотора адгезии), вводится полигексен в твердом состоянии или в виде раствора в углеводородном растворителе, и при этом исключают из рецепта (состава) общеизвестные промоторы адгезии и противостарители.

Комбинации каучуков СКИ-3 и СКД применяют, в частности, для изготовления боковины малогабаритных шин, а комбинации каучуков СКМС-30 АРКМ-15 и СКД – для изготовления протектора малогабаритных шин.

В качестве полимерной матрицы в резиновой смеси для боковины покрышки используют комбинацию каучуков: цис-изопреновый каучук СКИ-3, представляющий собой стереорегулярный цис-1,4-полиизопрен с содержанием звеньев цис-1,4 не менее 96% в количестве 50 массовых частей (масс.ч.) и стереорегулярный полибутадиеновый каучук СКД со средним содержанием звеньев структуры цис-1,4 в диапазоне 87-95% в количестве 50 масс.ч. СКИ-3 характеризуется высокой клейкостью и текучестью, обеспечивает повышенную прочность связи резины с тканью, хорошую эластичность, усталостную выносливость. СКД, благодаря своей неразветвлённой структуре, обладает хорошей динамической выносливостью, обеспечивает малые гистерезисные потери и теплообразование, высокую прочность, износостойкость и эластичность вулканизата. В таком соотношении резины на основе комбинации каучуков обладают высокой усталостной выносливостью, износостойкостью и прочностью, что необходимо для работы боковины в динамическом нагружении.

В качестве полимерной матрицы в резиновой смеси для протектора покрышки используют комбинацию каучуков: цис-изопреновый каучук СКИ-3 (20 масс.ч.) и регулярный маслонаполненный бутадиен-метилстирольный каучук холодной полимеризации СКМС-30 АРКМ-15 (80 масс.ч.), с содержанием 30 масс.ч. связанного стирола, который характеризуется высокой динамической выносливостью и износостойкостью. В резиновую смесь вводятся также другие ингредиенты, при этом каждый ингредиент влияет как на технологическую переработку, так и на адгезию при образовании межфазного слоя ткань-резина, вулканизацию и механические свойства вулканизата.

Смешение компонентов резиновых смесей производят на лабораторных вальцах «ПД 320/160/160» по общепринятому порядку смешения, при температуре 40-45°С. Полигексен вводят в конце смешения с последующим пропуском «на тонкую».

Для определения прочности связи между слоями ткани в «сыром» и вулканизованном виде используют два вида ткани (бельтинг и бязь).

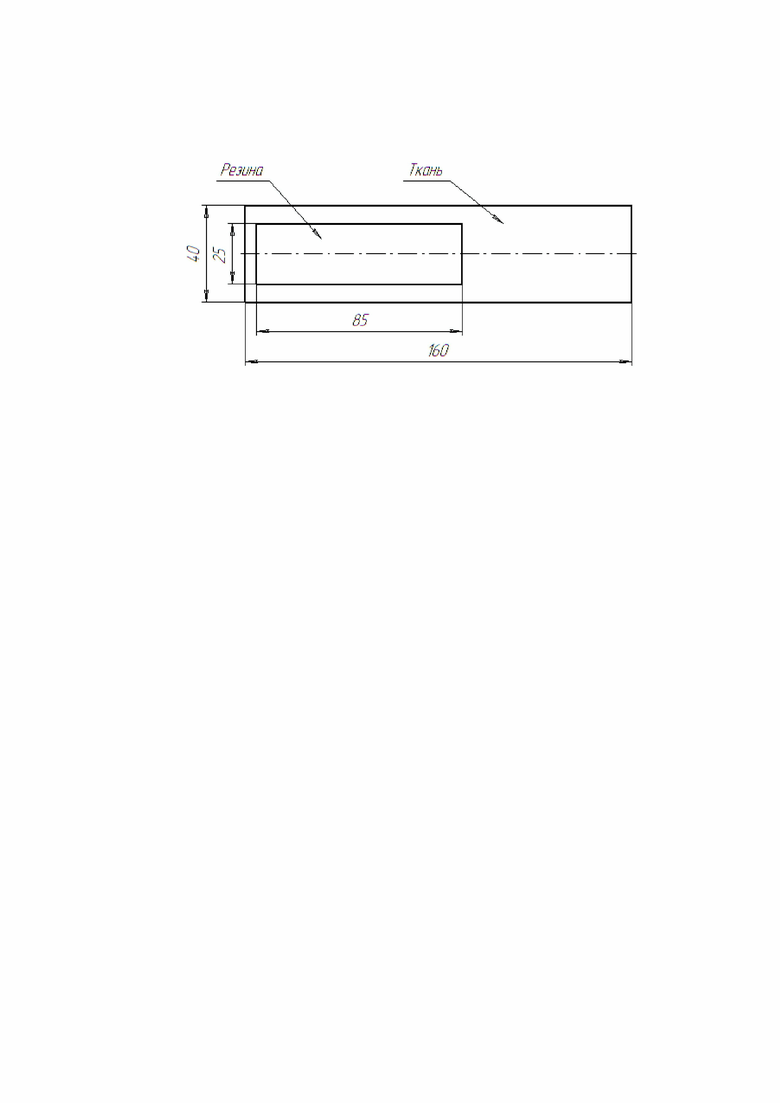

Изготовление и вулканизацию резинотканевых образцов проводят следующим образом. На слой ткани укладывается заготовка сырой резины таким образом, чтобы совпадали продольные оси образцов резины и ткани. При этом от заготовки резины по обе длинные стороны остаются расстояния до краев ткани по 7,5 мм. От узкой стороны ткани обеспечивают отступ 5 мм до начала образца резины. Компоновка образцов для вулканизации приведена на Фигуре. Поверх резины укладывается второй слой ткани так же, соответственно фигуре. Скомпонованный образец прокатывается стальным валиком.

Образец вулканизуется (15 мин. для бязи и 20 мин. для бельтинга) в прессе между стальными пластинами при начальном удельном давлении 70 кгс/см2 (при растекании резины давление падает до 35 кгс/см2). Удельное давление рассчитывается по размеру образца резины 25х85 мм. Допускается вулканизовать одновременно несколько образцов, учитывая заданное удельное давление. Начальное показание манометра поддерживается в процессе вулканизации. Готовый образец охлаждается между стальными пластинами.

Для испытания на определение прочности связи между слоями при расслоении по ГОСТ 6768-75 из вулканизованного образца вырезается полоса шириной 25 мм.

Образцы в невулканизованном виде изготавливаются таким же способом, но выдерживаются в прессе при комнатной температуре (23±2)°С в течение 30 мин.

Сущность изобретения и полученные результаты иллюстрируются следующими примерами.

Пример 1 – получение контрольного образца «Б-1»

Для получения образца «Б-1» 50 масс.ч. каучука СКИ-3 помещают на вальцы ПД 320/160/160 и постепенно добавляют 50 масс. ч. каучука СКД и следующие компоненты резиновых смесей, в масс.ч.: сульфенамид Ц (N,N-Диэтил-2 бензтиазолсульфенамид) – 2.0; белила цинковые – 5.0; стеарин технический – 2.0; диафен ФП (N-фенил-N1-изопропилпарафени-лендиамин) – 2,0; ацетонанил Н (полимеризованный 2,2,4 триметил-1,2-дигидро-хинолин) - 2,0; защитный воск АФ-1 - 2.0; канифоль сосновая - 3,0; смола кумарон-иденовая - 4,0; технический углерод П-514 - 50,0, масло ПН-6 – 3,0, сера - 1,2. Полученная резиновая смесь является контрольной и служат для сравнения характеристик резиновых смесей Б2, Б3, содержащих полигексен. Составы контрольной смеси «Б-1» приведены в таблице 1, а результаты физико-механических испытаний – в таблице 2.

Пример 2 – получение образца «Б-2»

Для получения образца «Б-2» 50 масс. ч. каучука СКИ-3 помещают на вальцы ПД 320/160/160 и постепенно добавляют 50 масс. ч. каучука СКД и следующие компоненты резиновых смесей (в масс. ч.): сульфенамид Ц – 2,0; белила цинковые – 5,0; стеарин технический – 2,0; защитный воск АФ-1 – 2,0; технический углерод П-514 – 50,0; масло ПН-6 – 3,0; сера – 1,2. В конце смешения, перед серой, вводят полигексен (ПГ) в твердом состоянии в количестве 4,0 масс.ч. с последующим пропуском «на тонкую» 10 раз.

Пример 3 – получение образца «Б-3»

Резиновую смесь готовят аналогично примеру 2, с тем отличием, что в конце смешения резиновой смеси вводят полигексен в виде раствора в гептане в количестве 15 масс.ч., что соответствует 4 масс. ч. полигексена твердого.

Составы резиновых смесей «Б-2» и «Б-3» приведены в табл. 1. Результаты физико-механических испытаний приведены в табл. 2.

Пример 4 – получение контрольного образца «П-1»

Порядок введения ингредиентов для резиновой смеси«П-1» аналогичен приведенному в примере 1 и является общепринятым, с некоторыми вариациями состава ингредиентов. Для получения образца «П-1» 80 масс.ч. каучука СКМС-30-АРК М-15 помещают на вальцы ПД 320/160/160 и постепенно добавляют 20 масс.ч. каучука СКД и следующие компоненты резиновых смесей, в масс.ч.: сульфенамид Ц – 1,6; сантофлекс – 0,3; белила цинковые – 2,5; стеарин технический – 2,0; смола кумарон-инденовая (КИС) – 2,0; диафен ФП – 1,0; масло ПН-6 – 17,0; защитный воск АФ-1 – 2.0; технический углерод П-514 – 50,0; ацетонанил Р – 2,0; сера – 2,2.

Полученная резиновая смесь является контрольной и служат для сравнения характеристик резиновых смесей П-2 и П-3, содержащих полигексен. Составы контрольной смеси «П-1» приведены в таблице 3, а результаты физико-механических испытаний – в таблице 4.

Пример 5 – получение образца «П-2»

Порядок введения ингредиентов резиновой смеси для протектора «П-2» аналогичен приведенному в примере 2 и является общепринятым, с некоторыми вариациями состава ингредиентов. Для получения образца «П-2» 80 масс.ч. каучука СКМС-30-АРК М-15 помещают на вальцы ПД 320/160/160 и постепенно добавляют 20 масс.ч. каучука СКД и следующие компоненты резиновых смесей, в масс.ч.: сульфенамид Ц – 1,6; сантофлекс – 0,3; белила цинковые – 2,5; стеарин технический – 2,0; масло ПН-6 – 17,0; защитный воск АФ-1 – 2.0; технический углерод П-514 – 50,0; сера – 2,2. В конце смешения, перед серой, вводят ПГ в твердом состоянии в количестве 4,0 масс.ч. с последующим пропуском «на тонкую» 10 раз.

Пример 6 – получение образца «П-3»

Резиновую смесь готовят аналогично примеру 5, с тем отличием, что в конце смешения резиновой смеси вводят полигексен в виде раствора в гептане в количестве 15 масс.ч., что соответствует 4 масс.ч. ПГ твердого.

Составы резиновых смесей «П-2» и «П-3» приведены в таблице 3. Результаты физико-механических испытаний приведены в таблице 4.

Из представленных в табл. 3, 4 результатов видно, что в отсутствие традиционных компонентов адгезии и противостарителей в резиновых смесях «Б-2» и «Б-3», а также «П-2» и «П-3», наличие полигексена (введенного в твердом виде или из раствора в углеводороде) в резиновой смеси на основе комбинации каучуков СКИ-3 и СКД и в резиновой смеси на основе каучуков СКИ-3 и СКМС-30 АРКМ-15 в качестве агента (промотора) адгезии и противостарителя во всех случаях приводит к значительному улучшению стойкости к термическому старению и прочности связи между слоями. Так, для образцов типа «Б» значительно улучшается стойкость к термическому старению при условиях 90°С (24 ч) – до 9,7 раза, при 70°С (144 ч) – до 7 раз. Существенно увеличивается прочность связи между слоями ткани в случае применения в качестве ткани как бязи, так и бельтинга.

Таким образом, резиновые смеси заявляемого состава имеют повышенную клейкость, высокую прочность связи между слоями армирующего материала и улучшенную стойкость к термическому старению после вулканизации.

Таблица 1 – Составы резиновых смесей «Б»

Таблица 2 – Результаты физико-механических испытаний резиновых смесей «Б»

Таблица 3 – Составы резиновых смесей «П»

Таблица 4 – Результаты физико-механических испытаний резиновых смесей «П»

контрольная

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРОМОТОР АДГЕЗИИ ДЛЯ РЕЗИНОВЫХ СМЕСЕЙ | 2021 |

|

RU2775752C1 |

| РЕЗИНОПОЛИМЕРНЫЙ МАТЕРИАЛ ДЛЯ ВНУТРЕННЕЙ ФУТЕРОВКИ ГИДРОЦИКЛОНОВ | 2016 |

|

RU2645503C1 |

| Резиновая смесь | 2023 |

|

RU2839306C1 |

| Маслобензоморозостойкая резиновая композиция | 2023 |

|

RU2822625C1 |

| СПОСОБ НАНЕСЕНИЯ ЗАЩИТНОГО ПОКРЫТИЯ ИЗ СВЕРХВЫСОКОМОЛЕКУЛЯРНОГО ПОЛИЭТИЛЕНА НА РЕЗИНУ | 2021 |

|

RU2762570C1 |

| ОЗОНОСТОЙКАЯ РЕЗИНОВАЯ СМЕСЬ ДЛЯ БОКОВИН РАДИАЛЬНЫХ ШИН | 2008 |

|

RU2365602C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ СИНТЕТИЧЕСКОГО ЦИС-ИЗОПРЕНОВОГО КАУЧУКА И СВЕРХВЫСОКОМОЛЕКУЛЯРНОГО ПОЛИЭТИЛЕНА (СВМПЭ) ДЛЯ НАРУЖНЫХ ОБКЛАДОК КОНВЕЙЕРНЫХ ЛЕНТ | 2012 |

|

RU2505562C1 |

| РЕЗИНОВАЯ СМЕСЬ НА ОСНОВЕ БУТАДИЕН-МЕТИЛСТИРОЛЬНОГО КАУЧУКА | 2012 |

|

RU2507225C1 |

| Резиновая смесь на основе ненасыщенного каучука | 1981 |

|

SU975733A1 |

| РЕЗИНОВАЯ СМЕСЬ НА ОСНОВЕ БУТАДИЕН-МЕТИЛСТИРОЛЬНОГО КАУЧУКА | 2012 |

|

RU2516644C1 |

Изобретение относится к полимерному материаловедению, а именно к составу резиновых смесей, используемых для производства шин и других многослойных резиновых технических изделий. В одном варианте смесь содержит комбинацию каучуков СКИ-3 и СКД и другие необходимые добавки. Смесь имеет следующий состав, выраженный в мас. ч.: каучук СКИ-3 – 50,0; каучук СКД – 50,0; сульфенамид Ц – 2,0; белила цинковые – 5,0; стеарин – 2,0; защитный воск АФ-1 – 2,0; технический углерод П-514 – 50,0; масло ПН-6 – 3,0; сера – 1,2; полигексен – 4,0. В другом варианте предложена смесь каучуков СКД и СКМС-30-АРК М-15 следующего состава, выраженного в мас. ч.: СКМС-30-АРК М-15 – 80,0; каучук СКД – 20,0; сульфенамид Ц – 1,6; сантофлекс – 0,3; белила цинковые – 2,5; стеарин технический – 2,0; масло ПН-6 – 17,0; защитный воск АФ-1 – 2.0; технический углерод П-514 – 50,0; сера – 2,2; полигексен – 4,0. Предложенные варианты смесей обладают повышенной клейкостью, высокой прочностью связи между слоями армирующего материала и улучшенной стойкостью к термическому старению после вулканизации, что позволяет обеспечить повышенное число рабочих циклов изделий до их разрушения. 2 н.п. ф-лы, 1 ил., 4 табл., 6 пр.

1. Состав резиновой смеси для изготовления многослойных резиновых изделий на основе комбинации каучуков, характеризующийся тем, что он включает, мас. ч.: каучук СКИ-3 – 50,0; каучук СКД – 50,0; сульфенамид Ц – 2,0; белила цинковые – 5,0; стеарин – 2,0; защитный воск АФ-1 – 2,0; технический углерод П-514 – 50,0; масло ПН-6 – 3,0; сера – 1,2; полигексен – 4,0.

2. Состав резиновой смеси для изготовления многослойных резиновых изделий на основе комбинации каучуков, характеризующийся тем, что он включает, мас. ч.: каучук СКМС-30-АРК М-15 – 80,0; каучук СКД – 20,0; сульфенамид Ц – 1,6; сантофлекс – 0,3; белила цинковые – 2,5; стеарин технический – 2,0; масло ПН-6 – 17,0; защитный воск АФ-1 – 2.0; технический углерод П-514 – 50,0; сера – 2,2; полигексен – 4,0.

| ПРОМОТОР АДГЕЗИИ ДЛЯ РЕЗИНОВЫХ СМЕСЕЙ | 2021 |

|

RU2775752C1 |

| Способ получения резиновой смеси | 1986 |

|

SU1479463A1 |

| Резиновая смесь | 2018 |

|

RU2686202C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 2008 |

|

RU2395542C2 |

| РЕЗИНОВАЯ СМЕСЬ | 2014 |

|

RU2584012C1 |

| СПОСОБ ОБЗОРА ПРОСТРАНСТВА РАДИОЛОКАЦИОННОЙ СТАНЦИЕЙ | 2012 |

|

RU2508559C2 |

| EP 1829922 B1, 04.03.2009. | |||

Авторы

Даты

2023-12-12—Публикация

2023-05-03—Подача