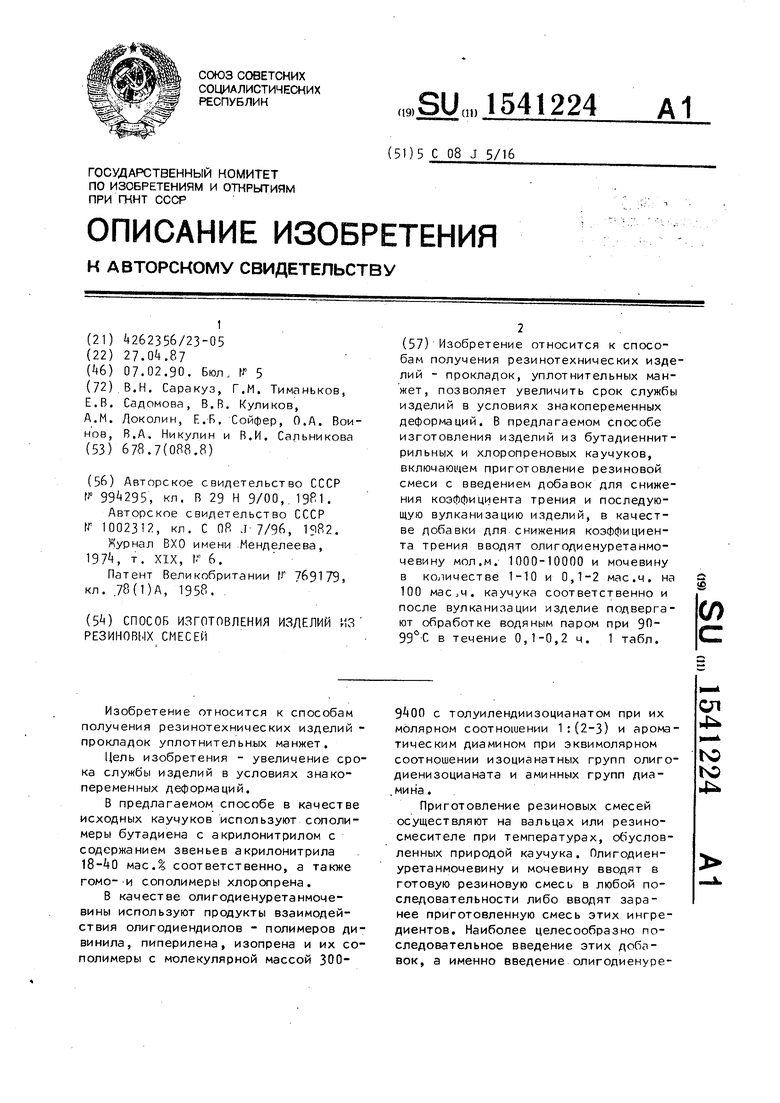

Изобретение относится к способам получения резинотехнических изделий - прокладок уплотнительных манжет.

Цель изобретения - увеличение срока службы изделий в условиях знакопеременных деформаций.

В предлагаемом способе в качестве исходных каучуков используют сополимеры бутадиена с акрилонитрилом с содержанием звеньев акрилонитрила мас.% соответственно, а также гомо- и сополимеры хлоропрена.

В качестве олигодиенуретанмоче- вины используют продукты взаимодействия олигодиендиолов - полимеров дивинила, пиперилена, изопрена и их сополимеры с молекулярной массой 3009 00 с толуилендиизоцианатом при их молярном соотношении 1 : (2-3) и ароматическим диамином при эквимолярном соотношении изоцианатных групп олиго- диенизоцианата и аминных групп диамина.

Приготовление резиновых смесей осуществляют на вальцах или резино- смесителе при температурах, обусловленных природой каучука. Олигодиен- уретанмочевину и мочевину вводят в готовую резиновую смесь в любой последовательности либо вводят заранее приготовленную смесь этих ингредиентов. Наиболее целесообразно последовательное введение этих добавок, а именно введение олигодиенуреСЛ

Јь

to

ЬО

4

10

15

20

анмочевины в течение 10-15 мин при 0-40°С и последующее введение мочеины в течение мин при той же емпературе. Мочевину вводят в виде онкоизмельченного порошка с размеом кристаллов 0,05-0,1 мм„

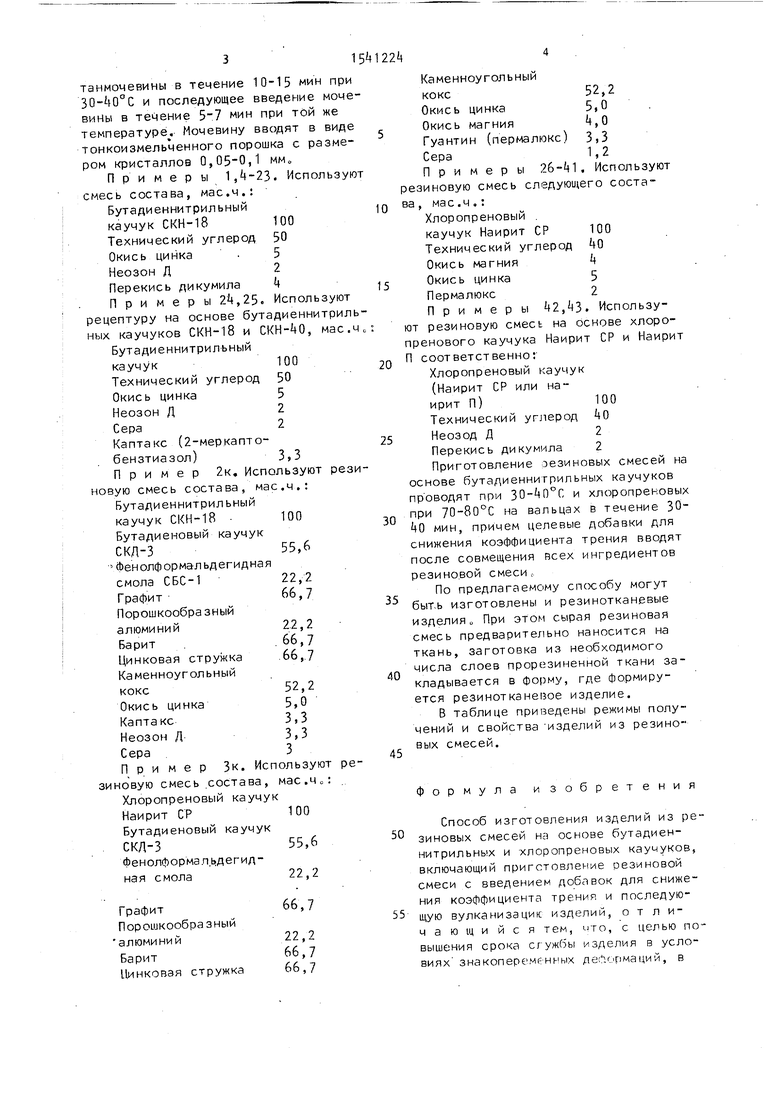

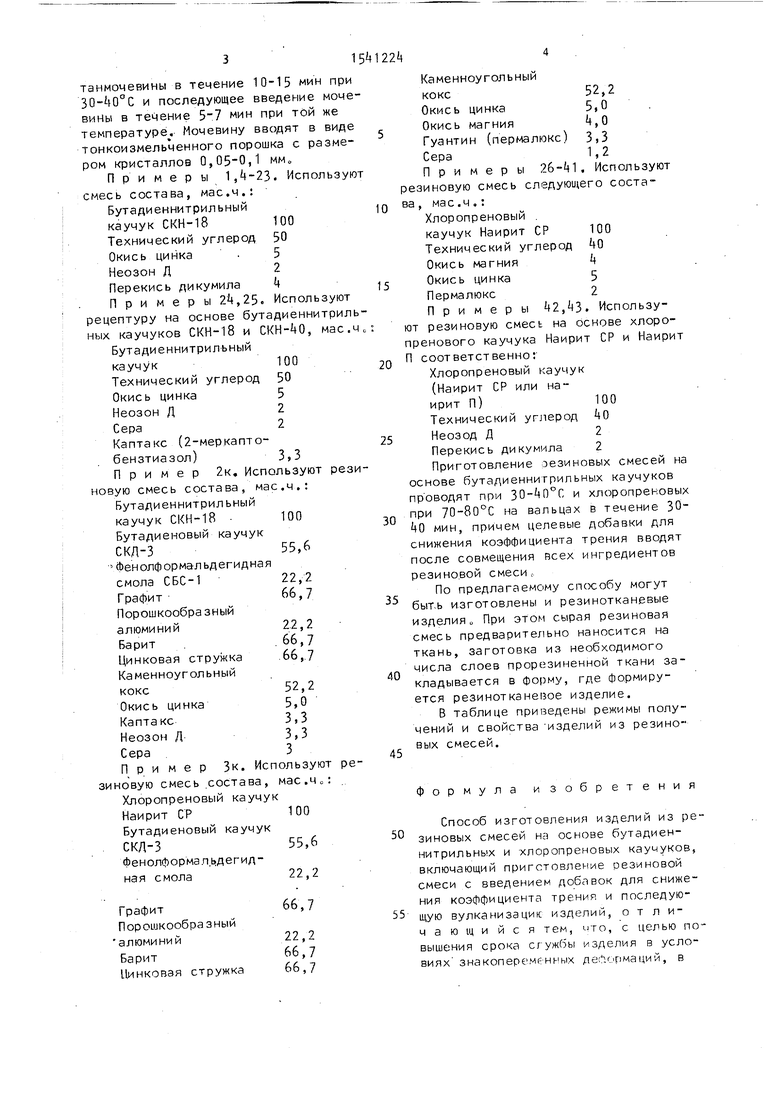

Примеры 1,-23. Используют месь состава, мае.ч.:

Бутадиеннитрильный

каучук СКН-18100

Технический углерод 50

Окись цинка. 5

Неозон Д2

Перекись дикумила 4

П р и м е р ы ,25. Используют ецептуру на основе бутадиеннитриль- ых каучуков СКН-18 и , мас.чс

Бутадиеннитрильный

каучук100

Технический углерод 50

Окись цинка5

Неозон Д2

Сера2

Каптакс (2-меркапто-25

бензтиазол) 3,3

Пример 2к. Используют резиовую смесь состава, мае.ч.:

Бутадиеннитрильный

каучук СКН-18 100

Бутадиеновый каучук

СКД-355,6

Фенолформал ьдегидная

смола СБС-122,2

Графит66,7

Порошкообразный

алюминий22,2

Барит66,7

Цинковая стружка66,7

Каменноугольный

кокс52,2

Окись цинка5,0

Каптакс3,3

Неозон Д3,3

Сера3

Пример Зк. Используют реиновую смесь состава, мае .

Хлоропреновый каучук

Наирит СР100

Бутадиеновый каучук

скд-з

(Ьенолформап ьдегид - ная смола

30

35

40

45

55,6 22,2 66,7

50

Графит Порошкообразный алюминий22,2

Барит66,7

Цинковая стружка66,7

55

р

п П

п п с п р

и с т ч е

ч в

Ф

з н в см ни щу ч вы ви

0

5

0

5

0

5

0

5

Каменноугольный

кокс52,2

Окись цинка5,0

Окись магния,0

Гуантин (пермалюкс) 3,3

Сера1,2

Примеры 26-k1. Используют резиновую смесь следующего состава, ма с. ч .:

Хлоропреновый

каучук Наирит СР100

Технический углерод kQ

Окись магнияk

Окись цинка5

Пермалюкс2

Примеры 42,3. Используют резиновую смесь на основе хлоро- пренового каучука Наирит СР и Наирит П соответственно:

Хлоропреновый каучук

(Наирит СР или наирит П)100

Технический углерод 0

Неозод Д2

Перекись дикумила 2

Приготовление резиновых смесей на основе бутадиеннитрильных каучуков проводят при и хлоропреновых при 70-80°С на вальцах в течение 30 kQ мин, причем целевые добавки для снижения коэффициента трения вводят после совмещения всех ингредиентов резиновой смеси с

По предлагаемому способу могут быть изготовлены и резинотканевые изделия При этом сырая резиновая смесь предварительно наносится на ткань, заготовка из необходимого числа слоев прорезиненной ткани закладывается в форму, где формируется резинотканевое изделие.

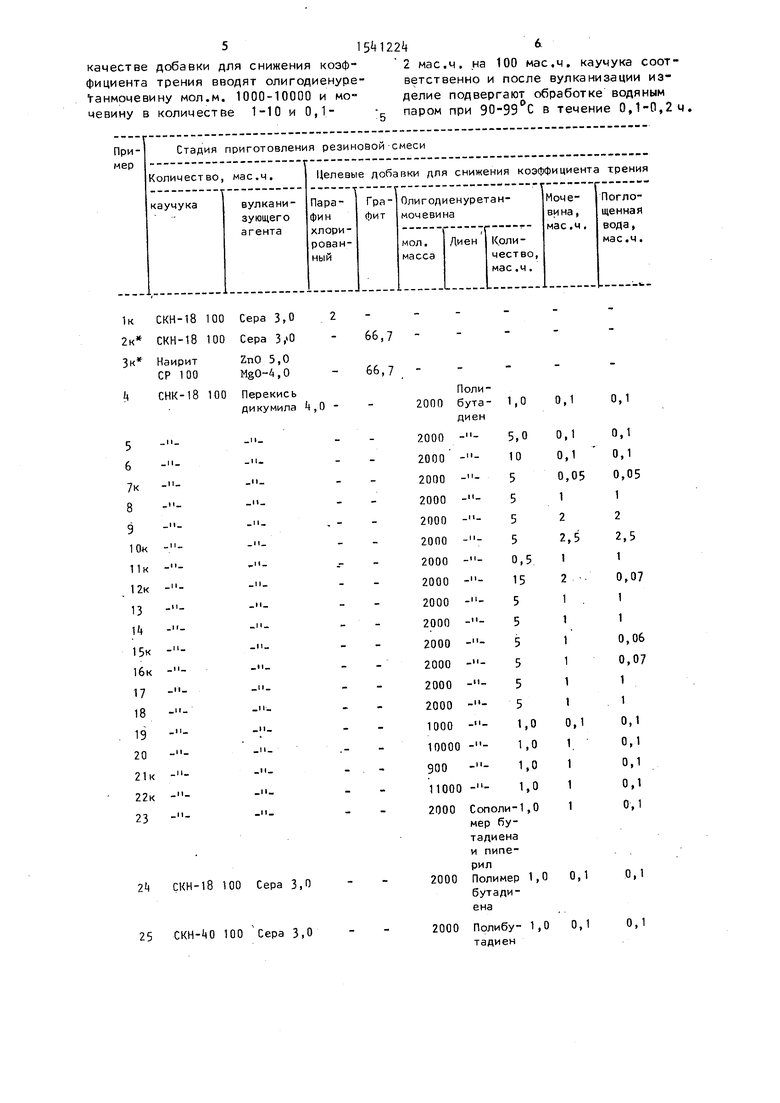

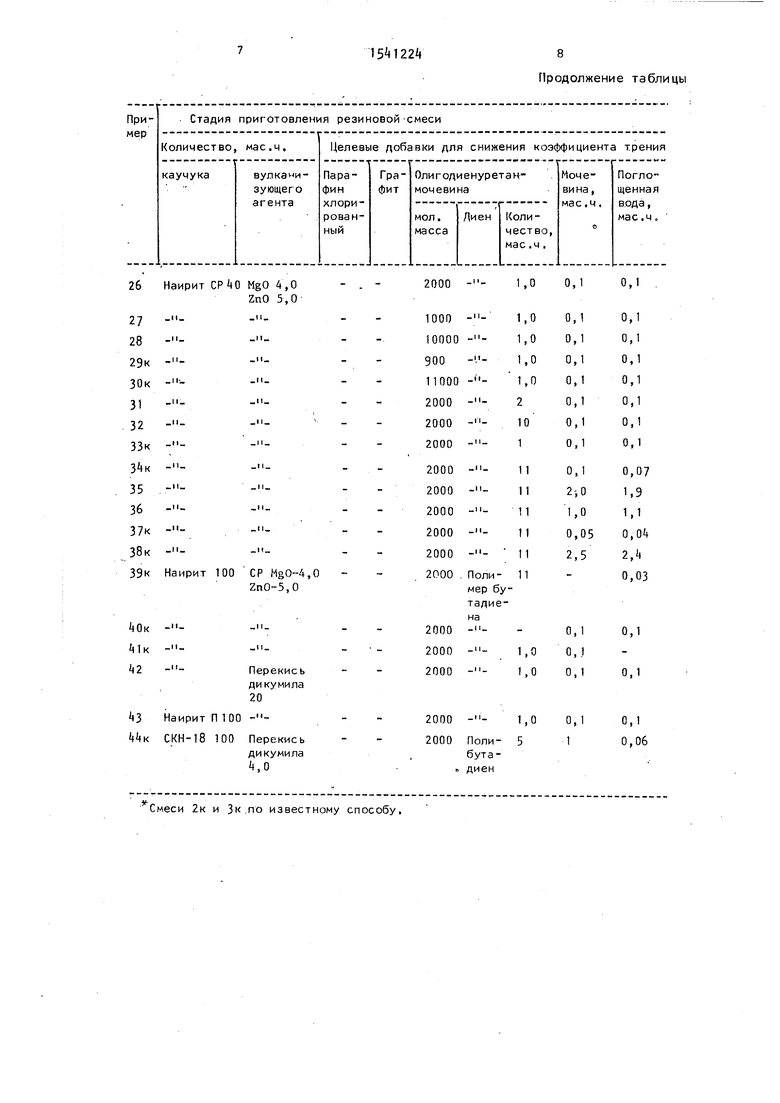

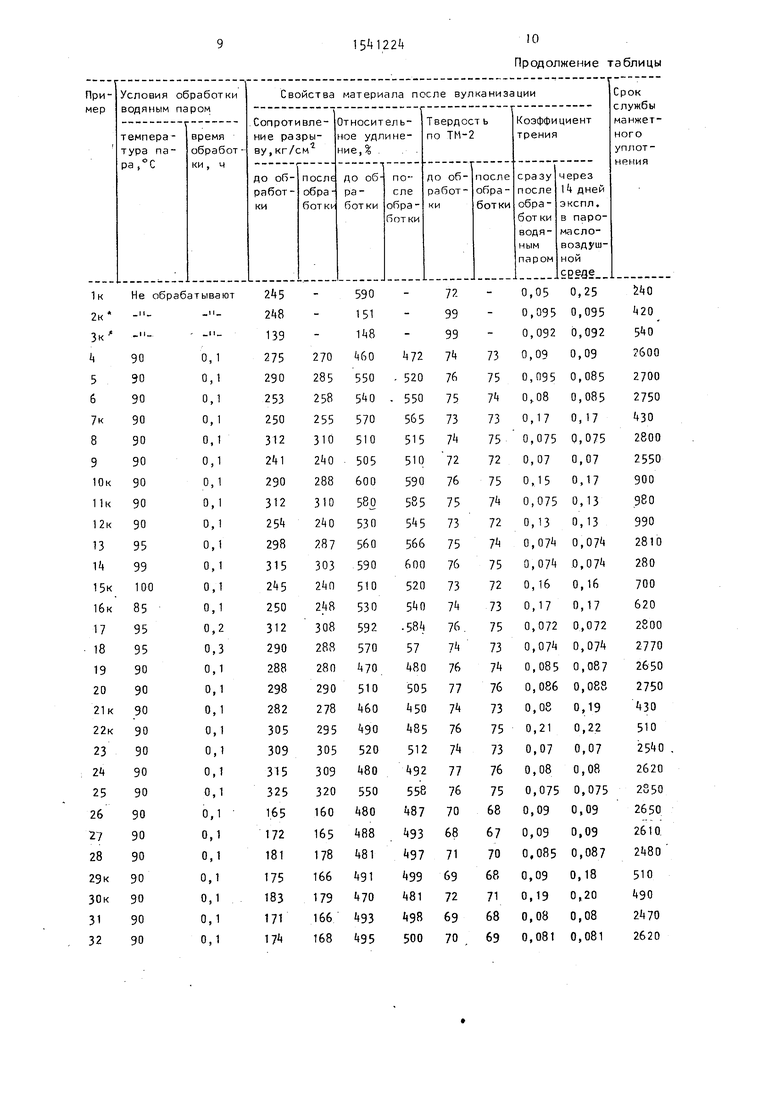

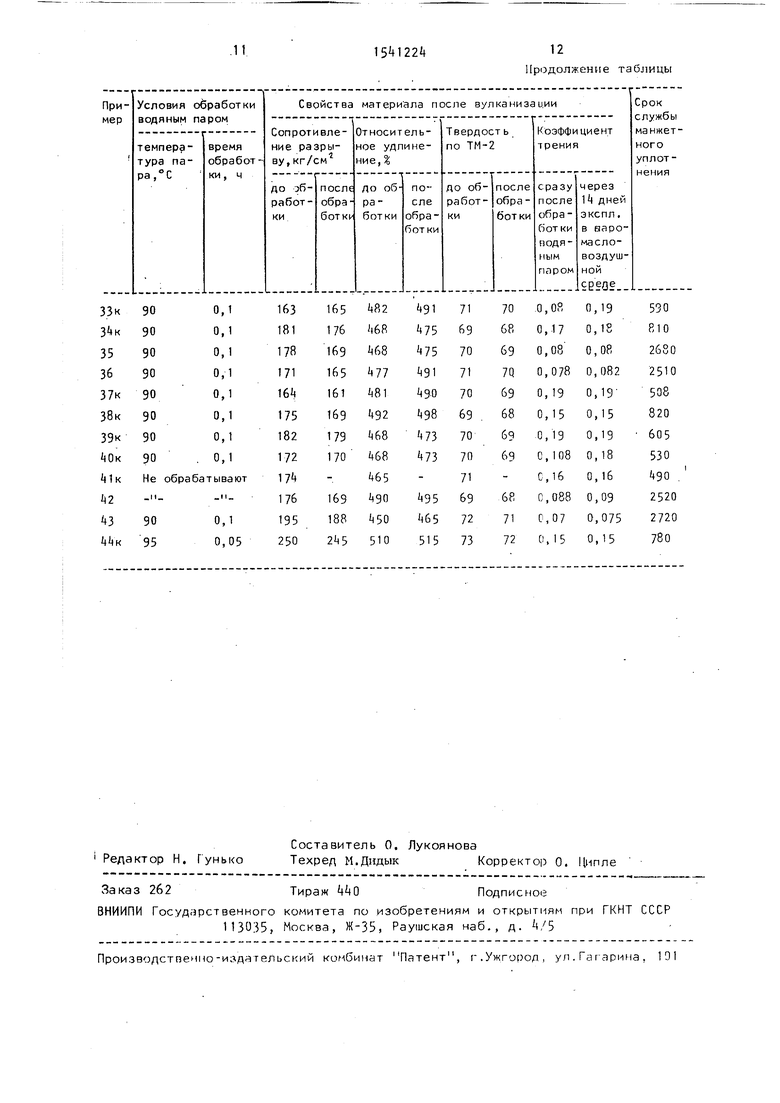

В таблице приведены режимы получений и свойства изделий из резиновых смесей.

Формула изобретения

Способ изготовления изделий из резиновых смесей на основе бутадиеннитрильных и хлоропреновых каучуков, включающий приготовление резиновой смеси с введением добавок для снижения коэффициента трения и последующую вулканизацию изделий, о т л и- ч а ю ид и и с я тем, ч го, с целью повышения срока службы изделия в условиях знакопеременных деформаций, в

качестве добавки для снижения коэффициента трения вводят олигодиенуре- танмочевину мол.м. 1000-10000 и мочевину в количестве 1-10 и 0,12 мае.ч. на 100 мае.ч. каучука соответственно и после вулканизации изделие подвергают обработке водяным паром при 90-99°С в течение 0,1-0,2 ч.

15 1224

8 Продолжение таблицы

| название | год | авторы | номер документа |

|---|---|---|---|

| Клеевая композиция | 1982 |

|

SU1065456A1 |

| Способ получения резиновой смеси | 1981 |

|

SU979399A1 |

| Способ получения формованных резинотканевых изделий | 1987 |

|

SU1613366A1 |

| Термореактивная композиция | 1975 |

|

SU576765A1 |

| Резиновая смесь | 1985 |

|

SU1344761A1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОРМОВАННЫХ РЕЗИНОТКАНЕВЫХ ИЗДЕЛИЙ | 1992 |

|

RU2026318C1 |

| Способ получения формованных резиновых изделий | 1987 |

|

SU1548187A1 |

| Клеевая композиция | 1983 |

|

SU1151564A1 |

| Вулканизуемая резиновая смесь | 1981 |

|

SU992529A1 |

| Способ приготовления резиновой смеси | 1979 |

|

SU870410A1 |

Изобретение относится к способам получения резинотехнических изделий - прокладок, уплотнительных манжет, позволяет увеличить срок службы изделий в условиях знакопеременных деформаций. В предлагаемом способе изготовления изделий из бутадиеннитрильных и хлоропреновых каучуков, включающем приготовление резиновой смеси с введением добавок для снижения коэффициента трения и последующую вулканизацию изделий, в качестве добавки для снижения коэффициента трения вводят олигодиенуретанмочевину мол. м. 1000 - 10000 и мочевину в количестве 1 - 10 и 0,1 - 2 мас. ч. на 100 мас. ч. каучука соответственно и после вулканизации изделие подвергают обработке водяным паром при 90 - 99°С в течение 0,1 - 0,2 ч. 1 табл.

Смеси 2к и Зк по известному способу,

10 Продолжение таблицы

| Авторское свидетельство СССР № , кл | |||

| Солесос | 1922 |

|

SU29A1 |

| Станок для фасонной резки труб газом | 1952 |

|

SU100231A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Журнал ВХО имени Менделеева, 197, т | |||

| XIX, I 6 | |||

| Устройство для подачи жидких и газообразных сред к объекту | 1978 |

|

SU769179A1 |

| кл | |||

| Парный автоматический сцепной прибор для железнодорожных вагонов | 0 |

|

SU78A1 |

| ( СПОСОВ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ РЕЗИНОВЫХ СМЕСЕИ | |||

Авторы

Даты

1990-02-07—Публикация

1987-04-27—Подача