Изобретение относится к технике перемешивания в гидродинамическом кавитационном поле и может быть использовано в химической, нефтехимической, целлюлозно-бумажной и других отраслях промышленности, где требуется осуществлять процесс перемешивания.

Целью изобретения является повышение эффективности перемешивания.

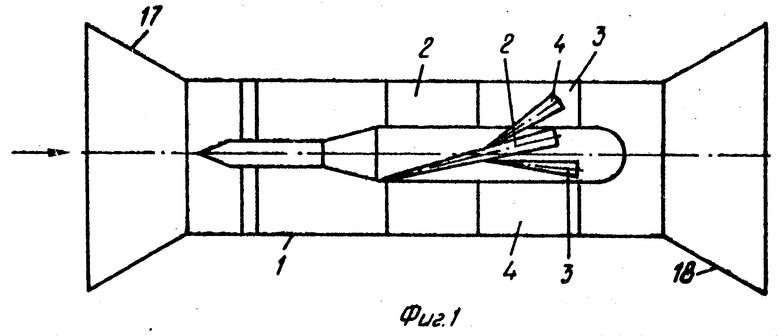

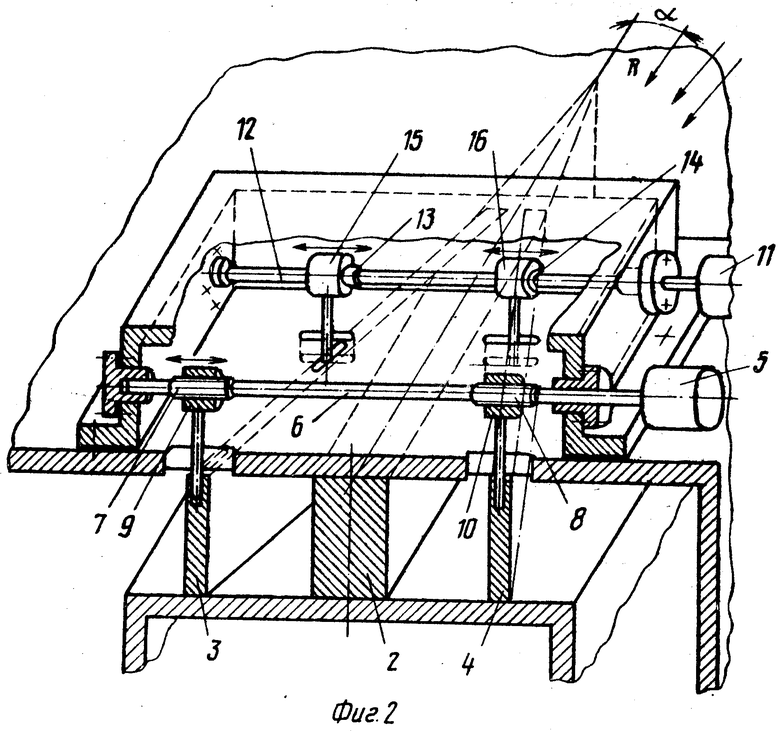

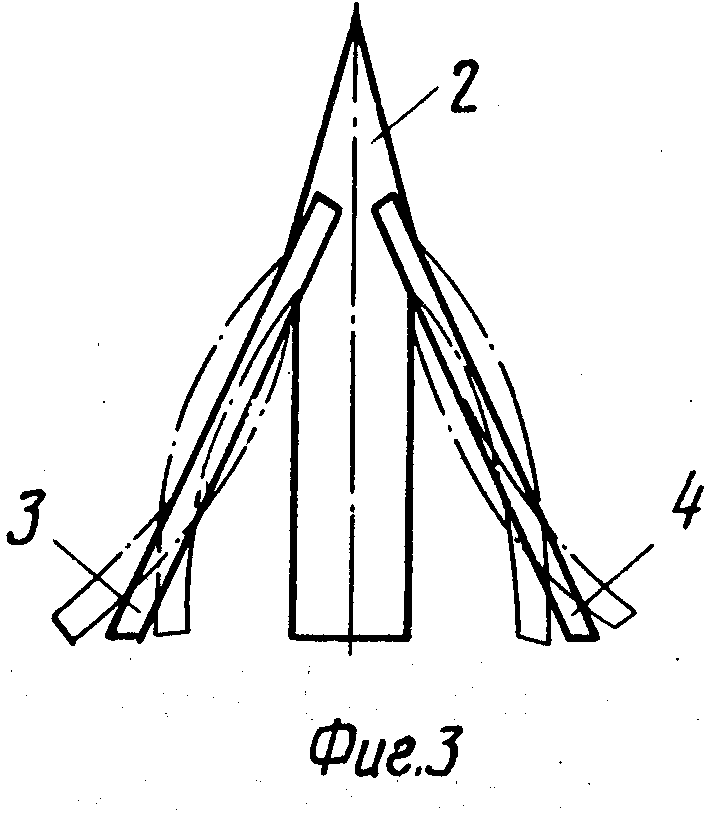

На фиг.1 приведен общий вид смесителя, разрез; на фиг.2 выполнение привода перемещения накладок; на фиг.3 формы накладок при перемещении их задних и средних частей.

Смеситель содержит корпус 1 с установленными внутри кавитаторами, выполненными в виде лопастей с клиновидной формой сечения и острой передней кромкой. Лопасти 2 имеют накладки 3 и 4, задние части которых соединены с приводом 5 поперечного перемещения, выполненным в виде штока 6, на наружной поверхности которого имеются разнонаправленные винтовые нарезки 7 и 8, контактирующие с втулками 9 и 10, соединенные с накладками 3 и 4 соответственно. Смеситель снабжен дополнительным приводом 11 поперечного перемещения накладок 3 и 4, выполненным в виде штока 12, на наружной поверхности которого имеются разнонаправленные винтовые нарезки 13 и 14, контактирующие с втулками 15 и 16, соединенными со средними частями накладок 3 и 4 соответственно. Накладки 3 и 4 выполнены гибкими. Винтовые нарезки 7 и 13, соединенные с накладкой 3, и винтовые нарезки 8 и 14, соединенные с накладкой 4, выполнены разнонаправленными.

Смеситель работает следующим образом.

Смешиваемые компоненты поступают в патрубок подачи 17. При обтекании лопастей 2 с накладками 3 и 4 за счет сужения проходного сечения и закручивания потока скорость потока возрастает, а давление понижается. В месте наибольшего сужения потока давление понижается до величины давления насыщенных паров, и на задних кромках накладок образуются кавитационные микропузырьки, заполненные парогазовой смесью, которые смыкаются в каверну.

По мере движения кавитационные пузырьки увеличиваются в размерах и, попадая в область повышенного давления, микропузырьки, достигнув критических размеров, схлопываются с образованием кумулятивных микроструй со скоростями порядка 105 м/с и ударными давлениями порядка 104-105 кгс/см2. Эти микроструи оказывают интенсивное размалывающее и перемешивающее воздействия на обрабатываемую смесь.

Далее обработанная смесь поступает через патрубок отвода 18 в технологический трубопровод, по которому она транспортируется со скоростью 1-2 м/с.

Схлопывание кавитационных микропузырьков происходит в хвостовой части каверны и интенсивность воздействия микроструй определяется количеством образующихся микропузырьков и размерами, которых достигают пузырьки перед схлопыванием.

Относительная длина каверны зависит от размера кавитирующего элемента и его положения относительно оси потока.

Перемещение накладок 3 и 4 относительно лопасти 2 изменяет кривизну поверхностей, обтекаемых потоком, что вызывает интенсивную закрутку потока.

Одновременное перемещение средних и задних частей накладок 3 и 4 в направлении от лопасти 2 к корпусу 1 приводит к интенсификации закрутки потока.

При этом потоки смеси, закрученные соседними лопастями 2 с их соответствующими накладками, взаимодействуют между собой с образованием микровихрей, которые, срываясь с задних кромок накладок 3 и 4, вызывают генерирование дополнительного количества кавитационных микропузырьков.

Если средние части накладок 3 и 4 отведены от лопасти 2, а задние части их приближены к лопасти 2, то происходит перемещение места образования кавитационных пузырьков в направлении к средней части накладок 3 и 4. Это приводит к увеличению времени существования микропузырьков и, следовательно, к увеличению размеров пузырьков в момент их схлопывания, что повышает интенсивность воздействия. На накладках 3 и 4 за местами образования пузырьков по ходу потока образуются так называемые "мертвые зоны", в которых наблюдается вихреобразование. В этих вихрях давление дополнительно понижается, причем это является причиной возникновения дополнительного количества кавитационных пузырьков.

Кроме того, эти вихри взаимодействуют с кавитационными пузырьками, образованными вблизи средних частей накладок 3 и 4, разрушают их, дробя на более мелкие, что резко увеличивает количество пузырьков и интенсивность обработки.

Изменение кривизны поверхности, обтекаемой потоком, позволяет в широких пределах изменять интенсивность кавитационного воздействия.

Выполнение лопастей 2 клиновидной формы с острой передней кромкой позволяет снизить сопротивление потоку смеси и предотвращает возникновение кавитационных пузырьков на лопастях и их кавитационный износ.

Пусть в начальный момент времени задние и средние части накладок максимально прижаты к лопастям. При движении потока смеси через смеситель с постоянным расходом, обеспечиваемым, например, автоматической системой стабилизации расхода, за кавитатором образуется каверна с относительной длиной  , что соответствует интенсивности кавитационного воздействия E1, которая удовлетворяет требованиям к качеству конечного продукта.

, что соответствует интенсивности кавитационного воздействия E1, которая удовлетворяет требованиям к качеству конечного продукта.

При необходимости повысить интенсивность кавитационного воздействия включают привод 5 вращательного действия, крутящий момент от которого передается штоку 6 привода втулок 9 и 10, соединенных с накладками 3 и 4.

Наружные винтовые нарезки 7 и 8 штока 6 привода задних частей накладок 3 и 4 и внутренние винтовые поверхности соответствующих втулок 9 и 10 могут быть выполнены однонаправленными либо разнонаправленными. Хотя и при однонаправленности и при разнонаправленности винтовых поверхностей втулок 9 и 10 происходит изменение закрутки потока, но при разнонаправленности диапазон изменений шире.

Для дальнейшей интенсификации воздействия включают привод 11 вращательного действия, который передает крутящий момент штоку 12 привода втулок 15 и 16, соединенных со средними частями накладок 3 и 4.

Вращательное движение штока 12 привода средних частей накладок 3 и 4 преобразуется в поступательное движение втулок 15 и 16, которое передается средним частям накладок 3 и 4. Винтовые нарезки 13 и 14 штока 12 привода средних частей накладок 3 и 4 могут быть выполнены однонаправленными или разнонаправленными. Проведенные испытания показали, что при разнонаправленности перемещения средних частей накладок 3 и 4 достигается большая закрутка потока и, следовательно, происходит генерирование большего количества кавитационных микропузырьков, чем при однонаправленности перемещения средних частей накладок 3 и 4. Поэтому разнонаправленность перемещения средних частей накладок 3 и 4 предпочтительнее.

Изобретение позволяет за счет расширения диапазона управления интенсивностью смещения добиваться оптимальной интенсивности кавитационного воздействия для проведения смешения как гомогенных, так и гетерогенных потоков при одновременном снижении энергозатрат на 10-15% Применение изобретения при производстве смазочно-охлаждающих жидкостей позволяет интенсифицировать процесс смешения и диспергирования жидкостей с вязкостью 10-100 сСт.

| название | год | авторы | номер документа |

|---|---|---|---|

| СМЕСИТЕЛЬ | 1988 |

|

SU1614242A1 |

| СМЕСИТЕЛЬ | 1990 |

|

SU1732530A1 |

| СМЕСИТЕЛЬ | 1990 |

|

SU1800684A1 |

| Кавитационный смеситель | 1988 |

|

SU1607923A1 |

| СМЕСИТЕЛЬ | 1988 |

|

SU1534816A1 |

| СМЕСИТЕЛЬ | 1986 |

|

SU1455429A1 |

| КАВИТАЦИОННЫЙ СМЕСИТЕЛЬ | 1988 |

|

SU1718419A1 |

| СМЕСИТЕЛЬ | 1988 |

|

SU1603566A2 |

| КАВИТАЦИОННЫЙ СМЕСИТЕЛЬ | 1985 |

|

SU1342087A1 |

| СМЕСИТЕЛЬ | 1990 |

|

SU1814217A1 |

Изобретение относится к технике перемешивания в гидродинамическом кавитационном поле и может быть использовано в химической, нефтехимической, целлюлозно-бумажной и других отраслях промышленности, где требуется осуществлять процесс перемешивания. Целью изобретения является повышение эффективности перемешивания. Смеситель содержит корпус с установленными внутри кавитаторами, выполненными в виде лопастей с клиновидной формой сечения и острой передней кромкой. Лопасти имеют накладки, задние части которых соединены с приводом поперечного перемещения, выполненным в виде штока, на наружной поверхности которого имеются разнонаправленные винтовые нарезки, контактирующие с втулками, соединенными с накладками. Смеситель снабжен дополнительным приводом поперечного перемещения накладок, выполненным в виде штока, на наружной поверхности которого имеются разнонаправленные винтовые нарезки, контактирующие с втулками, соединенными со средними частями накладок. Накладки выполнены гибкими. Наружные поверхности штоков основного и дополнительного приводов, соединенные с одной и той же накладкой, имеют разнонаправленные винтовые нарезки. 1 з.п. ф-лы, 3 ил.

| СМЕСИТЕЛЬ | 1988 |

|

SU1614242A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1997-09-27—Публикация

1989-09-12—Подача