Изобретение относится к устройствам для перемешивания и размола и может быть использовано в отраслях народного хозяйства, где требуется интенсивное перемешивание.

Целью изобретения является обеспечение заданной интенсивности перемешивания при колебаниях расхода и снижение энергозатрат.

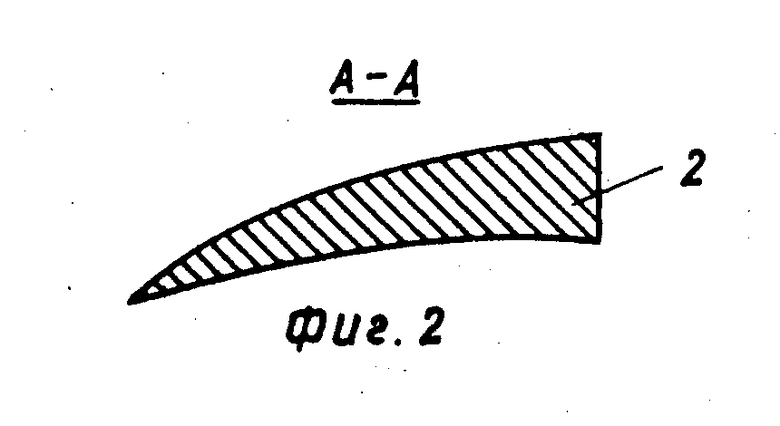

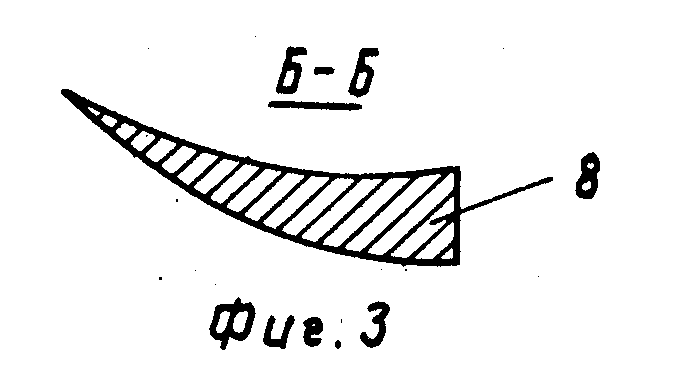

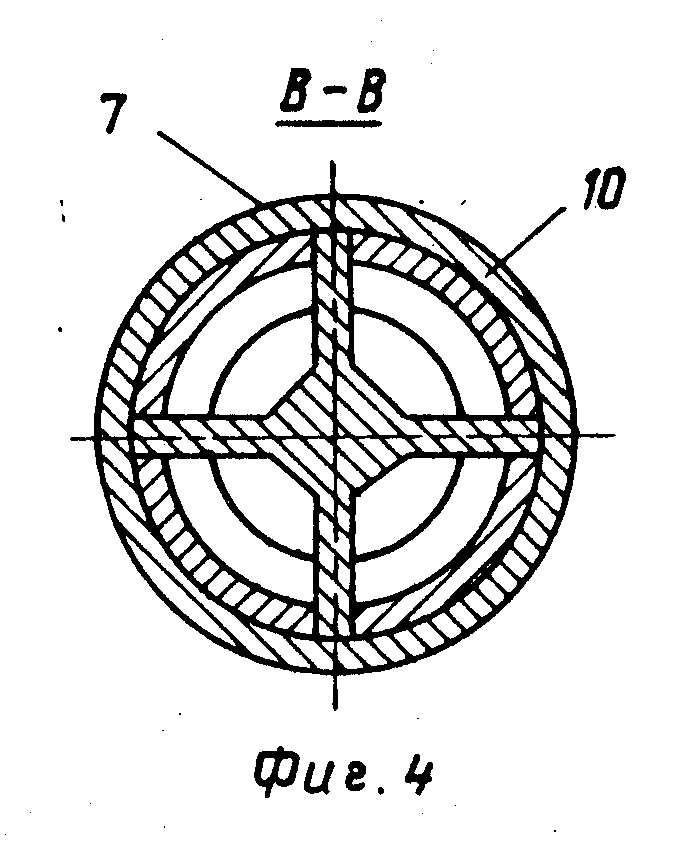

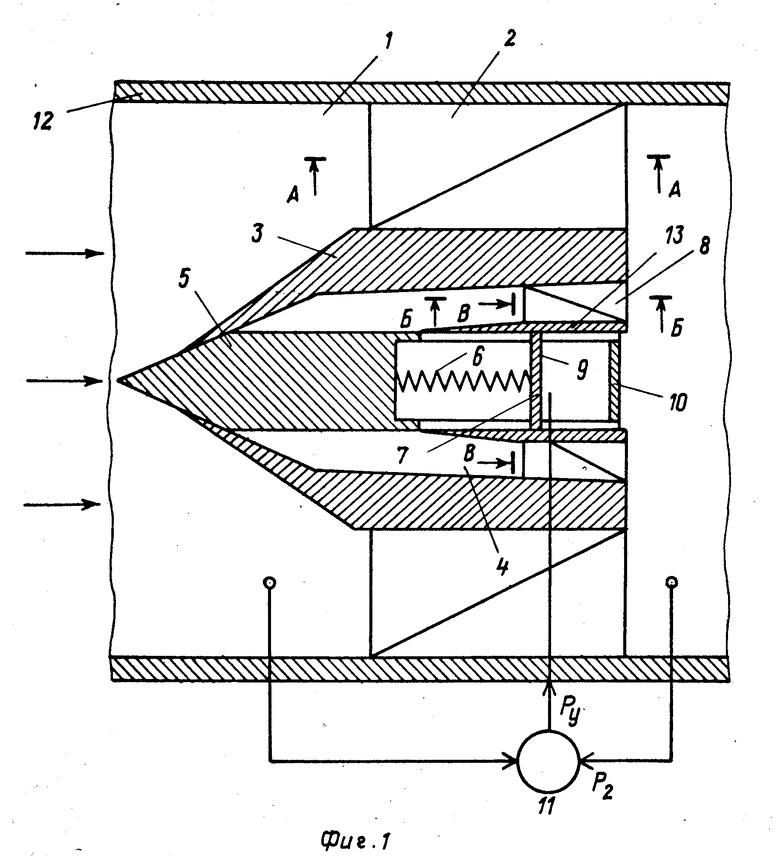

На фиг. 1 изображен кавитационный смеситель; на фиг. 2 разрез А-А на фиг. 1; на фиг. 3 разрез Б-Б на фиг. 1; на фиг. 4 разрез В-В на фиг. 1.

Кавитационный смеситель содержит проточную камеру 1 и кавитатор 2 с лопатками суперкавитирующего профиля, закрепленными на корпусе и ступице 3. В ступице 3 выполнено отверстие 4, снабженное клапаном 5 с пружиной обратного хода 6, одним концом соединенной с клапаном 5, а вторым концом с основанием 7, жестко соединенным с внутренней ступицей. На выходе центрального отверстия 4 установлен дополнительный кавитатор 8, закрепленный на ступице 3 и внутренней ступице. Клапан 5 снабжен приводом, выполненным в виде сильфона 9, одним концом укрепленным на неподвижном основании 7, а другим концом соединенным с задней площадкой 10 клапана 5. Внутренняя полость сильфона 9 соединена с датчиком 11 перепада давления в камере до и после кавитатора 2. Корпус обозначен позицией 12, а внутренняя ступица позицией 13.

Кавитационный смеситель работает следующим образом. Поток жидкости поступает в проточную камеру 1. При движении через кавитатор 2 поток сжимается и закручивается лопатками, увеличивается его скорость и за лопастями образуется кавитационная каверна. При смыкании каверн образуются поля микропузырьков, при схлопывании микропузырьков образуются кумулятивные микроструи со скоростью порядка 104 м/с и ударными давлениями порядка 105атм, которые оказывают размалывающее действие на обрабатываемые вещества. При снижении скорости потока интенсивность образования микропузырьков снижается вплоть до исчезновения кавитации. При возрастании скорости потока каверна растет, при максимальном заполнении сечения кавитационными пузырьками происходит запирание смесителя, т. е. при росте перепада давления увеличения расхода через смеситель не происходит. Это не позволяет изменить производительность аппарата. Причем отход от расчетного режима приводит к снижению эффективности перемешивания (или увеличению энергозатрат). Для снижения энергозатрат на ступице 3 выполнено центральное отверстие, которое снабжено клапаном 5 с пружиной обратного хода 6. При росте перепада давления увеличивается давление на клапан 5, под действием этой силы он смещается, сжимает пружину 6 и увеличивает проходное сечение ступицы 3, часть потока, пройдя внутреннюю полость ступицы 3, попадает в зону каверны за кавитатором 2 и под действием кумулятивных струй, пульсаций и микровихрей, возникающих в каверне за кавитатором 2, участвует в смешении на микроуровне.

Для дальнейшего увеличения эффективности и интенсивности перемешивания, оказания размалывающего, растворяющего микрокинетического воздействия на поток вещества установлен дополнительный кавитатор 8, проходящий через внутреннюю полость ступицы 3 в отверстии 4. Таким образом, поток из отверстия 4 не просто попадает в каверну за кавитатором 2, а проходя кавитатор 8, закручивается и образует дополнительную каверну, которая, сталкиваясь с каверной за кавитатором 2, резко повышает интенсивность перемешивания. Такая конструкция позволяет подвергать кавитационно-кумулятивному перемешиванию весь поток жидкости, протекающий через трубопровод (в случае закрытого клапана 5 жидкость смешивается на кавитаторе 2, а при открытом клапане 5 на кавитаторах 2 и 8), при максимальной интенсивности перемешивания. Однако точность установки клапана 5 при помощи пружины не всегда достаточна. С целью дальнейшего увеличения точности установки клапана 5, что обеспечит снижение энергозатрат, задняя площадка 10, жестко соединенная с телом клапана 5, снабжена сильфоном 9, который одним концом жестко подсоединен к задней площадке 10 и вместе с ней составляет подвижную пару по отношению к основанию 7 вдоль оси смесителя. К сильфону 9 подключен датчик 11 перепада давления. Например для водных растворов режим работы смесителя можно описать следующим образом. При перепаде давления 0,7 0,85 кг/см2 (расчетный перепад) клапан 5 закрыт, весь поток, обтекая ступицу 3, попадает на кавитатор 2, где подвергается дальнейшему сжатию (скорость увеличивается, давление падает) и снижению до давления насыщенных паров. За кавитатором образуется каверна, в которой образуются поля микропузырьков, при схлопывании которых образуются кумулятивные микроструи, которые оказывают гомогенизирующее воздействие. По мере увеличения длины (при этом увеличивается перепад давления) каверны интенсивность перемешивания увеличивается, так как увеличивается количество и частота схлопывания пузырьков. Таким образом, в диапазоне 0,7 0,85 кг/см2 в процессе смешения участвует только кавитатор 2. При увеличении давления до 0,85 1,1 кг/см2 клапан 5 перемещается, приоткрывая отверстие 4. Часть потока, пройдя отверстие 4, попадает на дополнительный кавитатор 8, где подвергается сжатию (скорость увеличивается, давление падает). Давление падает до давления насыщенных паров. Образованная каверна за кавитатором 8 вливается в каверну за кавитатором 2 и происходит дальнейшее интенсивное перемешивание всего потока жидкости. Ход перемещения клапана 5 определяется соотношением для сил давления набегающего потока и жесткостью пружины 6. Пружина 6 сжимается, клапан перемещается, частично растягивая сильфон 9. Этого оказывается достаточно для поддерживания интенсивного перемешивания. При дальнейшем увеличении давления до 1,4 кг/см2 точного установления клапана 5 достичь не удается из-за уравнивания сил давления на клапан и сил сжатия пружины. В то же время уменьшить жесткость пружины нельзя, так как не будет обеспечен возвратный ход клапана при снижении перепада давления, поэтому используется привод (сильфон) 9. При этом механизм совместной работы кавитаторов 2 и 8 остается таким же, как в диапазоне перепада давления 0,85 1,1 кг/см2. Использование привода 9 с датчиком 11 перепада давления позволяет стабилизировать перепад давления на кавитаторе 2, использовать кавитатор 2 в расчетном режиме, обеспечивающем минимальные энергозатраты при заданной интенсивности перемешивания.

| название | год | авторы | номер документа |

|---|---|---|---|

| СМЕСИТЕЛЬ | 1990 |

|

SU1732530A1 |

| СМЕСИТЕЛЬ | 1988 |

|

SU1534816A1 |

| Способ ввода депрессорных присадок | 1988 |

|

SU1664815A1 |

| СМЕСИТЕЛЬ | 1988 |

|

SU1594751A1 |

| КАВИТАЦИОННЫЙ ТЕПЛОВОЙ ГЕНЕРАТОР | 1997 |

|

RU2131094C1 |

| СМЕСИТЕЛЬ | 1986 |

|

SU1473170A1 |

| СМЕСИТЕЛЬ | 1990 |

|

SU1814217A1 |

| СМЕСИТЕЛЬ | 1990 |

|

SU1800684A1 |

| СМЕСИТЕЛЬ | 1984 |

|

SU1331144A1 |

| СМЕСИТЕЛЬ | 1988 |

|

SU1614242A1 |

Изобретение относится к устройствам для перемешивания и размола и может быть использовано в отраслях народного хозяйства, где требуется интенсивное перемешивание. Цель изобретения - обеспечение заданной интенсивности перемешивания при колебаниях расхода и снижение энергозатрат. Кавитационный смеситель содержит проточную камеру 1 и кавитатор 2 с лопатками суперкавитирующего профиля, закрепленными на корпусе 12 и ступице 3. В ступице 3 выполнено отверстие 4, снабженное клапаном 5 с пружиной обратного хода 6, одним концом соединенной с клапаном 5, а вторым концом - с основанием 7, жестко соединенным с внутренней ступицей 13. На выходе центрального отверстия 4 установлен дополнительный кавитатор 8, закрепленный на ступице 3 и внутренней ступице 13. Клапан 5 снабжен приводом, выполненным в виде сильфона 9, одним концом укрепленным на неподвижном основании 7, а другим концом соединенным с задней площадкой 10 клапана 5. Внутренняя полость сильфона 9 соединена с датчиком 11 перепада давления в камере до и после кавитатора 2. 1 з.п. ф-лы, 4 ил.

| Кавитационный реактор для размола волокнистых материалов | 1973 |

|

SU467159A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1997-08-20—Публикация

1985-04-02—Подача