Изобретение касается защиты теплообменного оборудования замкнутых водоохлаждающих систем от биообрастаний и коррозии и может быть использовано в химической, нефтехимической, энергетический и других отраслях промышленности.

Цель изобретения повышение эффективности защиты водооборотных систем.

Для этого в воду вводят 1-2 мг/л сульфата цинка, 7-9 мг/л триполифосфата натрия и 5-7 мг/л продукта взаимодействия отхода фенольного производства фенольной смолы после дистилляционных кубов с формальдегидом в присутствии серной кислоты.

Фенольную смолу после дистилляционных кубов в количестве 50 л закачивают в реактор, снабженный рубашкой. Включают мешалку, добавляют 5 л серной концентрированной кислоты. Слив серной кислоты ведут так, чтобы температура в реакторе не превышала 80оС. После тщательного перемешивания смолы и серной кислоты в течение 10-15 мин в реактор подают 40%-ный раствор формальдегида в количестве 11 л. Подачу формалина ведут так, чтобы температура в реакторе не поднималась выше 90оС. Процесс поликонденсации осуществляют в течение 30 мин. Далее к реакционной массе добавляют 25 л концентрированной серной кислоты. Кислоту вводят так, чтобы температура в реакторе не поднималась выше 120оС. Раствор перемешивают 15 мин. После этого в реакторе создают вакуум (остаточное давление 20-30 мм рт.ст.) и начинают отгон легких углеводородов и воды. При отгоне температуру в реакторе поддерживают в пределах 120-140оС путем подачи пара в рубашку реактора. Продолжительность пpоцесса отгона углеводородов составляет 2-2,5 ч. После отгона в реактор заливают промышленную воду в количестве двух объемов всей загруженной массы и тщательно перемешивают до полного растворения продукта.

После разбавления водой проводят нейтрализацию смеси 42%-ным раствором едкого натра до рН 7-8.

Эффективность защиты оборудования от коррозии оценивают в оборотной воде производства НАК-150 на специальной установке с трубчатыми образцами, моделирующей движение воды в трубках теплообменников. Использование вращающихся трубчатых образцов позволяет имитировать ускоренный перенос коррозионных и ингибирующих компонентов к их поверхности.

Установка представляет собой станок емкостью 500 мл, заполненный ингибированной водой с вращающимся внутри стакана образцом. В качестве рабочего образца используют трубки диаметром 20 мм и длиной 70 мм. Образец крепят на штоке, который вращается с помощью ременной передачи от электродвигателя с числом оборотов 1500 в 1 мин, что соответствует скорости движения воды относительно поверхности образца 0,7-0,8 м/с. Образцы испытывают при 36оС. Нагрев рабочего раствора производят на водяной бане. Контроль температуры осуществляют с помощью контактного термометра. Длительность испытаний составляет 500 ч. В продолжении всего эксперимента концентрацию ингибирующего состава поддерживают постоянной. Подготовку к испытанию и обработку после испытания образцов проводят по общепринятой методике. Образцы предварительно очищают от поверхностных загрязнений, обезжиривают, выдерживают в эксикаторе 30 мин и взвешивают. Скорость Ск коррозии рассчитывают по потере массы образцов

Cк=  г/см2·ч где М1, М2 масса образца д и после испытания, г;

г/см2·ч где М1, М2 масса образца д и после испытания, г;

S площадь образца, м2;

τ продолжительность испытаний образцов, ч;

Пк 1,12 ˙Ск, мм/год.

Группа коррозионной стойкости и балл стойкости определяют по десятибальной шкале коррозионной стойкости металлов. Защитный эффект Z ингибирования рассчитывают по формуле

Z  ·100% где Ско скорость коррозии металла в среде без ингибитора, г/см2˙ч;

·100% где Ско скорость коррозии металла в среде без ингибитора, г/см2˙ч;

Ск скорость коррозии металла в среде с применением ингибитора, г/см2˙ч.

Эффективность защиты от биообрастаний определяют по разности содержания кислорода в пробах и оценивают по коэффициенту ингибирования. Для этого по 1 г водорослей, взвешенных с точностью до 10-4 г, помещают в 2 склянки с притертыми пробками. Содержимое склянок заливают оборотной водой. Одновременно готовят 2 склянки с водой без водорослей. Пробы ставят под лампу дневного света на 6-9 ч.

Количество биообрастаний рассчитывают по формуле

Ж (О2)об (О2)х, мг/л, где (О2)об содержание кислорода в пробах с обрастаниями, мг/л;

(О2)х содержание кислорода в пробах с водой, мг/л.

Коэффициент g ингибирования определяют по формуле

g 100-  где Ж1 количество обрастаний в воде после обработки, мг/л;

где Ж1 количество обрастаний в воде после обработки, мг/л;

Жо количество обрастаний в воде до обработки, мг/л.

П р и м е р. В оборотную воду производства НАК-15 с рН 7,2-8,7, окисляемостью 60-80 мг О2/л, щелочностью, 3,5-4,5 мг-экв/л, жесткостью 12,5-14 мг-экв/л, Са2+ 9,5-11,5 мг-экв/л, Cl- 120-150 мг/л, SO42- 150-200 мг/л, Fe3+ 1,0-1,5 мг/л, солесодержанием 1000-1500 мг/л вводят сульфат цинка 1,0 мг/л, триполифосфат натрия 7,0 мг/л, продукт взаимодействия отхода фенольного производства с формальдегидом 5,7 мг/л. Длительность испытаний 500 ч. Скорость коррозии 0,0094 мм/г, балл, группа стойкости 3, весьма стойкие, защитный эффект ингибирования 89,2% содержание кислорода в пробах 8,35 мг/л, количество биообрастаний 1,07 мг/л, коэффициент ингибирования 94,7

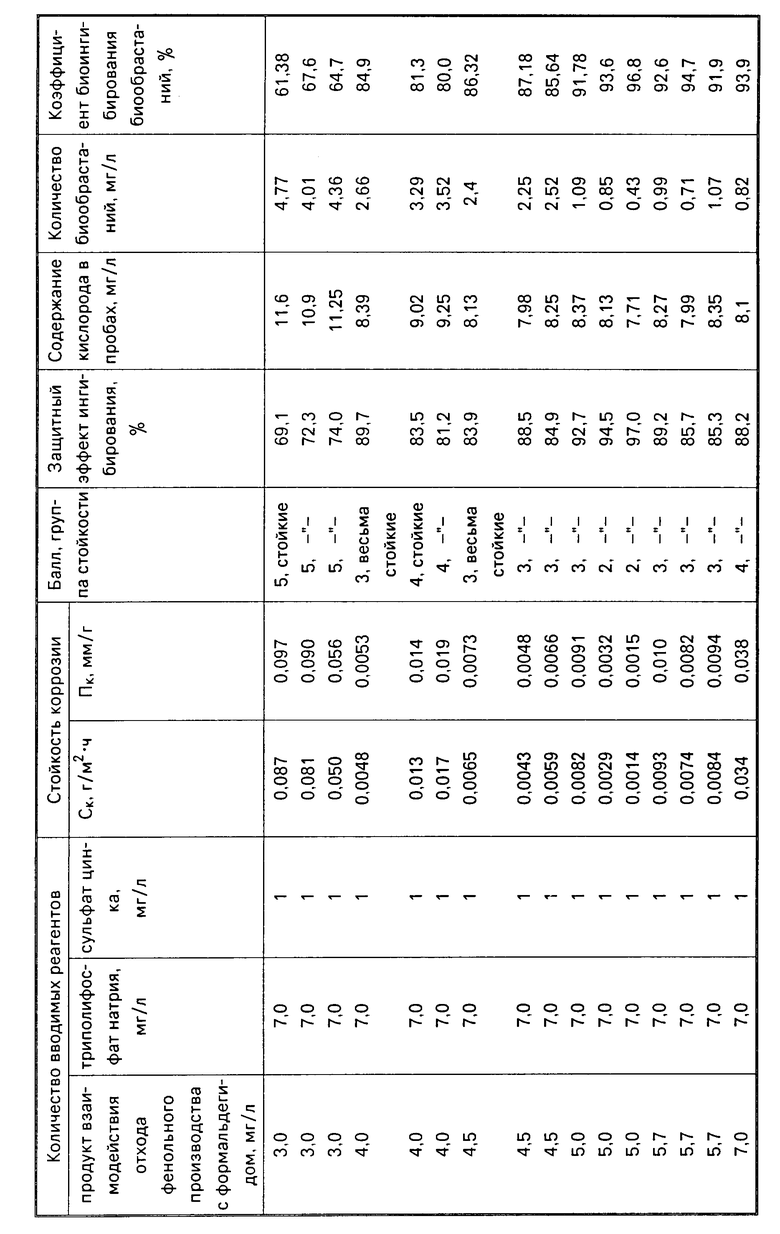

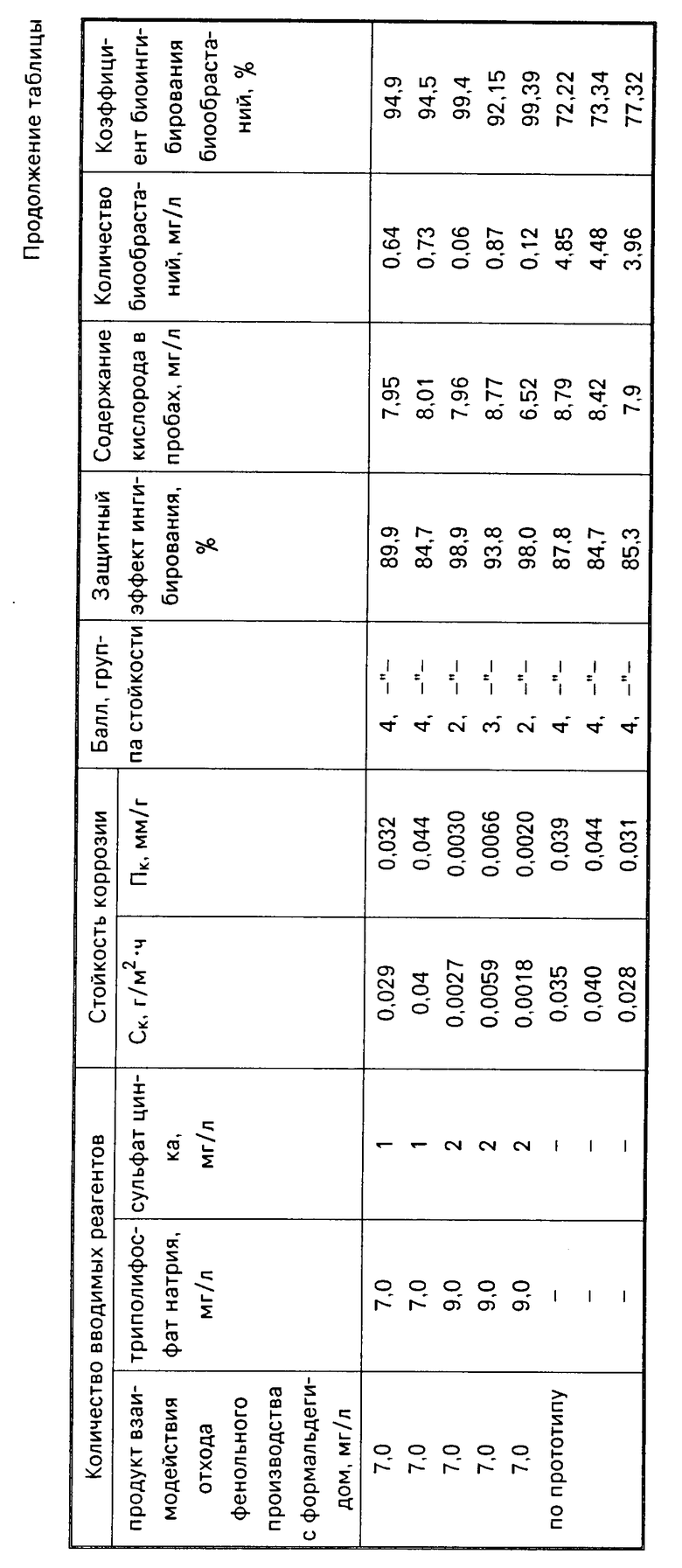

В таблице представлены данные по эффективности защиты от коррозии и биообрастаний в зависимости от соотношения вводимых реагентов.

Изобретение позволяет повысить эффективность защиты от коррозии на 12% от биообрастаний на 22%

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЗАЩИТЫ ВОДООБОРОТНЫХ СИСТЕМ ОТ КОРРОЗИИ, СОЛЕОТЛОЖЕНИЯ И БИООБРАСТАНИЯ | 1995 |

|

RU2100294C1 |

| СПОСОБ ИНГИБИРОВАНИЯ КОРРОЗИИ И ОТЛОЖЕНИЙ В ВОДООБОРОТНЫХ СИСТЕМАХ | 1997 |

|

RU2128628C1 |

| ИНГИБИТОР КОРРОЗИИ | 2010 |

|

RU2458184C1 |

| ПРЕПАРАТ ДЛЯ КОМПЛЕКСНОЙ ЗАЩИТЫ МЕТАЛЛОВ ОТ КОРРОЗИИ, БИООБРАСТАНИЯ И СОЛЕОТЛОЖЕНИЯ | 1996 |

|

RU2109847C1 |

| СПОСОБ ЗАЩИТЫ ВОДООБОРОТНЫХ СИСТЕМ ОТ КОРРОЗИИ И СОЛЕОТЛОЖЕНИЙ | 2007 |

|

RU2339587C1 |

| Средство для химической очистки металлических поверхностей | 2016 |

|

RU2644157C1 |

| КОМПОЗИЦИЯ ДЛЯ ПРЕДОТВРАЩЕНИЯ СОЛЕОТЛОЖЕНИЙ И КОРРОЗИИ | 2006 |

|

RU2327650C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИНГИБИТОРА КОРРОЗИИ МЕТАЛЛОВ | 1996 |

|

RU2108408C1 |

| ИНГИБИТОР КОРРОЗИИ И СОЛЕОТЛОЖЕНИЙ | 2014 |

|

RU2580685C2 |

| Состав для защиты черных металлов от коррозии в нейтральных водных средах | 1982 |

|

SU1067086A1 |

Изобретение касается защиты теплообменного оборудования замкнутых водооборотных систем от биообрастаний и коррозии, может быть использовано в химической, нефтехимической, энергетической и других отраслях промышленности и позволяет повысить эффективность защиты. В воду вводят, мг/л: сульфат цинка 1 2; триполифосфат натрия 7 9; продукт взаимодействия отхода фенольного производства фенольной смолы после дистилляционных кубов формальдегидом в присутствии серной кислоты 5 7. Изобретение позволяет повысить эффективность защиты от коррозии на 12% от биообрастаний на 22% 1 табл.

СПОСОБ ЗАЩИТЫ ВОДООБОРОТНЫХ СИСТЕМ ОТ БИООБРАСТАНИЙ И КОРРОЗИИ, включающий введение в воду сульфата цинка и триполифосфата натрия, отличающийся тем, что, с целью повышения эффективности защиты водооборотных систем, в воду дополнительно вводят продукт взаимодействия отхода фенольного производства фенольной смолы после дистилляционных кубов с формальдегидом в присутствии серной кислоты при следующем соотношении компонентов, мг/л:

Сульфат цинка 1,0-2,0

Триполифосфат натрия 7,0-9,0

Продукт взаимодействия отхода фенольного производства

фенольной смолы после дистилляционных кубов с формальдегидом 5,0-7,0

| Авторское свидетельство СССР N 1376502, кл | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1995-10-27—Публикация

1987-11-23—Подача