. ...Изобретение относится к соединениям обседных труб и может быть использовано при креплении нефтяных и газовых скважин, - . Целью изобретения является повышение надежности работы за счет увеличения прочности и жесткости соединения обсадных труб.

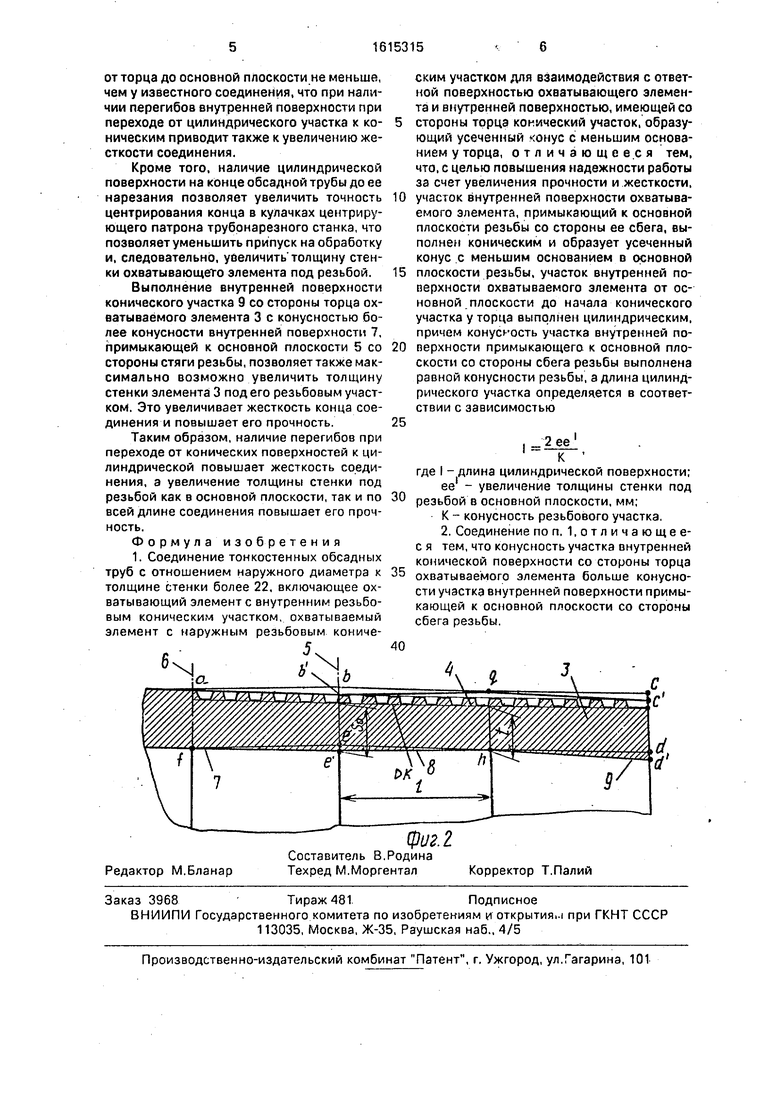

На фиг. 1 представлено соединение тонкостенных обсадных труб в сборе; на фиг. 2 - охватываемый элемент соединения с резьбовым участком.

Соединение тонкостенных обсадных труб содержит охватывающий элемент 1 с внутренним резьбовым коническим участком 2 и охватываемый элемент 3 с наружным резьбовЫм коническим участком 4. Резьбовые конические участки 2 и 4 взаимодействуют один с другим. В резьбовом соединении имеются основная плоскость 5 и плоскость 6, соответствующая концу стяга резьбы. Внутренняя поверхность 7 охватываемого элемента участка, примыкающего к

, основной плоскости 5 со стороны плоскости 6 стяга резьбы, выполнена конической и образует усеченный конус с меньшим основанием в основной плоскости резьбы; Внутренняя поверхность 8 участка охватываемого элемента от основной плоскости 5

.до начала конического участка 9 со стороны торца этого элемента выполнена цилиндрической. KoHycHoctb внутренней поверхно- (Ьти 7 равна конусности резьбы, а длина цилиндрической поверхности 8 определяется в соответствии с зависимостью

2 ее

К

где I - длина цилиндрической поверхности, мм;

ее - увеличение то.лщины стенки под резьбой в основной плоскости, мм;

К- конусность резьбового участка.

Конусность внутренней поверхности участка 9 со стороны торца охватываемого элемента может быть выполнена больше конусности внутренней поверхности 7.

Сборка соединения тонкостенных обсадных труб осуществляется путем свинчивания охватывающего элемента 1 с охватываемым элементом 3 с помощью муфтонаверточных станков в заводских условиях или с помощью машинных на буровой.

Для повышения прочности соединения (фиг. 2) необходимо иметь возможно большую толщину стенки охватываемого элемента под его резьбой. В известном соединении для получения равномерной толщины стенки под резьбой на длине охватываемого элемента от торца до основной плоскости профиль конца трубы до нарезания резьбы определяется контуром abcdef. При максимальном наружном диаметре трубы в пределах допуска толщина стенки под резьбой в основной плоскости минимальная и это значение толщины стенки постоянно на отмеченном участке резьбы и обозначено t. При этом прямая be параллельна.

У предлагаемого соединения профиль конца трубы до нарезания резьбы определяется контуром ab qc d he f. Минимальная толщина стенки под резьбой t такая же, как и ранее, и толщина стенки под резьбой в

основной плоскости больше, на величину е е , равную b b. При этом, поскольку конусность внутреннего контура e f и наружного аЬ равна конусности резьбы К, то толщина стенки под резьбой между плоскостями 5 и

6, постоянная, что является условием равной прочности каждого сечения на отмеченной длине по отношению к действующим в соединеТнии осевым усилиям. Отмеченное значение конусности внутренней поверхности 7 является максимальным, так как при большей величине конусности уменьшается толщина стенки под резьбой в направлении от основной плоскости 5 к плоскости 6, что приводит к уменьшению прочности резьбоБого соединения. Это же значение конусно- с ти (К) является и оптимальным для внутренней поверхности 7. так как при уменьшении конусности уменьшается рабочая высота профиля резьбы на этом участке

и величина прироста толщины стенки в основной плоскости.

Протяженность цилиндрический внутренней поверхности 8 определяется величиной bb и конусностью внутренней

Иоверхности 7, равной конусности резьбы К и определяется в соответствии с зависимостью I

2 ее

К

. Это условие позволяет со

хранить значение минимальной толщины

стенки t в плоскости перехода цилиндрической внутренней поверхности 8 к коническому участку 9. Значение длины цилиндрической поверхности 8 охватываемого элемента 3 удовлетворяет требованиям нарезания различных типов резьбы на обсадных, трубах при всех употребляемых на практике сочетаниях длины участка резьбы с полным профилем и длины участка резьбы, где допускаются срезанные вершины. При этом достигается поставленная цель повышения прочности соединения за счет увеличения толщины стенки под резьбой в основной плоскости, а минимальная толщина стенки под резьбой на всей длине

от торца до основной плоскости не меньше, чем у известного соединения, что при наличии перегибов внутренней поверхности при переходе от цилиндрического участка к ко- ническим приводит также к увеличению жесткости соединения.

Кроме того, наличие цилиндрической поверхности на конце обсадной трубы до ее нарезания позволяет увеличить точность центрирования конца в кулачках центрирующего патрона трубонарезного станка, что позволяет уменьшить припуск на обработку и, следовательно, увеличить толщину стенки охватывающето элемента под резьбой.

Выполнение внутренней поверхности конического участка 9 со стороны торца охватываемого элемента 3 с конусностью более конусности внутренней поверхности 7, примыкающей к основной плоскости 5 со стороны стяги резьбы, позволяет также максимально возможно увеличить толщину стенки элемента 3 под его резьбовым участком. Это увеличивает жесткость конца соединения и повышает его прочность.

Таким образом, наличие перегибов при переходе от конических поверхностей к цилиндрической повышает жесткость соединения, а увеличение толщины стенки под резьбой как в основной плоскости, так и по всей длине соединения повышает его прочность.

Формула изобретения

1. Соединение тонкостенных обсадных труб с отношением наружного диаметра к толщине стенки более 22, включающее охватывающий элементе внутренним резьбовым коническим участком, охватываемый элемент с наружным резьбовым кониче5

б..-N

Редактор М.Бланар

Фи2.2

Составитель В.Родина Техред М.Моргентал

ским участком для взаимодействия с ответной поверхностью охватывающего элемента и внутренней поверхностью, имеющей со стороны торца конический участок, образующий усеченный конус с меньшим основанием у торца, отличающее.с я тем, что, с целью повышения надежности работы за счет увеличения прочности и жесткости, участок внутренней поверхности охватываемого элемента, примыкающий к основной плоскости резьбы со стороны ее сбега, выполнен коническим и образует усеченный конус с меньшим основанием в основной плоскости резьбы, участок внутренней по- перхности охватываемого элемента от основной плоскости до начала конического участка у торца выполнен цилиндрическим, причем конуск ость участка внутренней поверхности примыкающего к основной плоскости со стороны сбега резьбы выполнена равной конусности резьбы, а длина цилиндрического участка определяется в соответствии с зависимостью

I -2 ее

К где I - длина цилиндрической поверхности;

ее - увеличение толщины стенки под резьбой в основной плоскости, мм;

К - конусность резьбового участка.

2. Соединение по п. 1,отличающее- с я тем, что конусность участка внутренней конической поверхности со стороны торца охватываемого элемента больше конусности участка внутренней поверхности примыкающей к основной плоскости со стороны сбега резьбы.

Корректор Т.Палий

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЫСОКОГЕРМЕТИЧНОЕ РЕЗЬБОВОЕ СОЕДИНЕНИЕ НЕФТЕПРОМЫСЛОВЫХ ТРУБ (ВАРИАНТЫ) И СПОСОБЫ ИЗГОТОВЛЕНИЯ РЕЗЬБОВОГО СОЕДИНЕНИЯ ЭТИХ ТРУБ (ВАРИАНТЫ) | 2004 |

|

RU2256767C1 |

| ТРУБНОЕ СОЕДИНЕНИЕ С КОНИЧЕСКОЙ УДЛИНЕННОЙ РЕЗЬБОЙ ТРЕУГОЛЬНОГО ПРОФИЛЯ | 2008 |

|

RU2386072C1 |

| ТРУБНОЕ РЕЗЬБОВОЕ СОЕДИНЕНИЕ | 2005 |

|

RU2294476C1 |

| ГЕРМЕТИЧНОЕ РЕЗЬБОВОЕ СОЕДИНЕНИЕ НЕФТЕПРОМЫСЛОВЫХ ТРУБ | 2009 |

|

RU2398153C1 |

| Муфтовое резьбовое соединение (варианты) | 2021 |

|

RU2767259C1 |

| КОНИЧЕСКОЕ ТРУБНОЕ РЕЗЬБОВОЕ СОЕДИНЕНИЕ | 2001 |

|

RU2205320C2 |

| РЕЗЬБОВОЕ ТРУБНОЕ СОЕДИНЕНИЕ | 2015 |

|

RU2604461C1 |

| ГЕРМЕТИЧНОЕ РЕЗЬБОВОЕ СОЕДИНЕНИЕ НЕФТЕПРОМЫСЛОВЫХ ТРУБ | 2005 |

|

RU2310058C2 |

| РЕЗЬБОВОЕ СОЕДИНЕНИЕ НАСОСНО-КОМПРЕССОРНОЙ ТРУБЫ | 2006 |

|

RU2324857C1 |

| ТРУБНОЕ РЕЗЬБОВОЕ СОЕДИНЕНИЕ ПОВЫШЕННОЙ ГЕРМЕТИЧНОСТИ | 2003 |

|

RU2248494C2 |

Изобретение относится к соединениям обсадных труб и может быть использовано при креплении нефтяных и газовых скважин. Цель - повышение надежности работы за счет увеличения прочности и жесткости обсадных труб. Соединение тонкостенных обсадных труб включает охватывающий элемент 1 с внутренним резьбовым коническим участком 2 и охватываемый элемент 3 с наружным резьбовым коническим участком 4. Внутренняя поверхность (П) 7 охватываемого элемента участка, примыкающего к основной плоскости со стороны плоскости сбега резьбы, выполнена конической и образует усеченный конус с меньшим основанием в основной плоскости резьбы. Участок внутренней П 8 охватываемого элемента от основной плоскости до начала конического участка 9 у торца выполнен цилиндрическим. Конусность внутренней П 8 участка 9 должна быть выполнена больше конусности внутренней Ц 7. Длина цилиндрической П 8 определяется в соответствии с зависимостью L=2EE1/K, где EE - увеличение толщины стенки под резьбой в основной плоскости, мм

K - конусность резьбового участка. Наличие цилиндрической П на конце обсадной трубы до ее нарезания позволяет увеличить точность центрирования конца в кулачках центрирующего патрона трубонарезного станка. Это позволяет уменьшить припуск на обработку и, следовательно, увеличить толщину стенки охватываемого элемента под резьбой. Наличие перегибов при переходе от конических П к цилиндрической повышает жесткость соединения. Увеличение толщины стенки под резьбой как в основной плоскости, так и по всей длине соединения повысить его прочность. 1 з.п. ф-лы, 2 ил.

| Соединение труб | 1976 |

|

SU649818A2 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Соединение тонкостенных обсадных труб | 1979 |

|

SU857427A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1990-12-23—Публикация

1987-12-08—Подача