Изобретение относится к литейному производству и может быть использовано при получении чугунных отливок по пенопо- листироловым моделям в вакуумируемых формах.

Цель изобретения - повышение качества отливок.

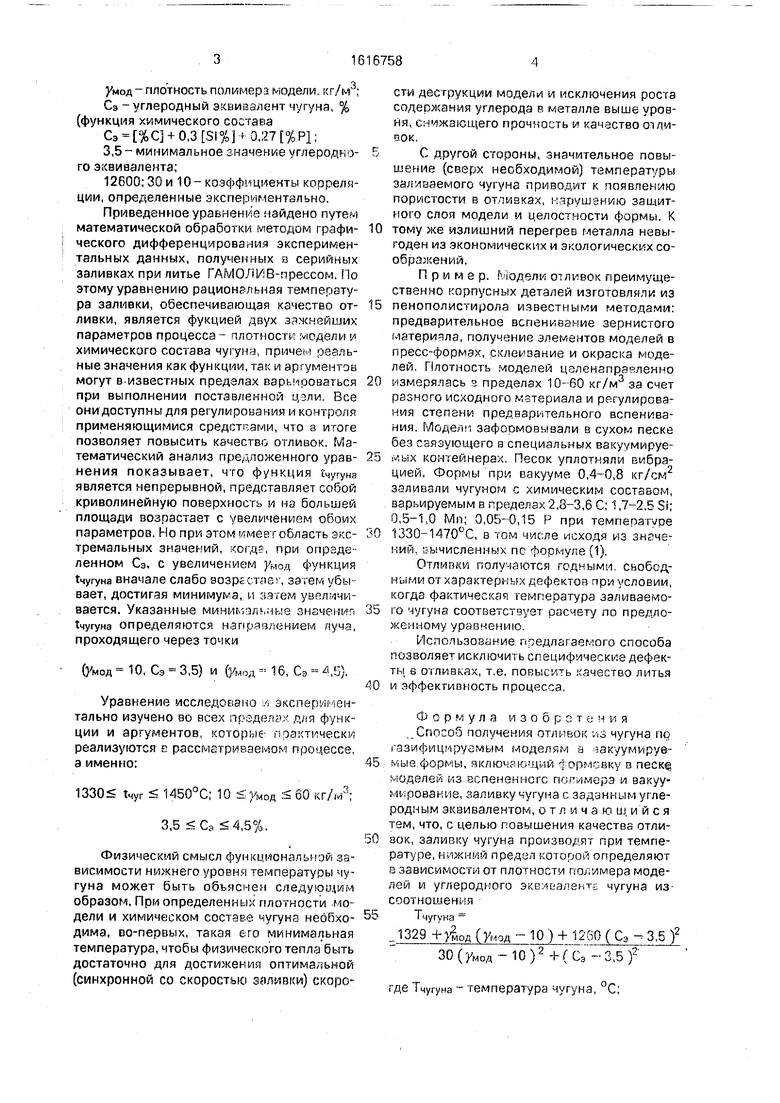

Сущность способа заключается в том, что в форму, полученную по моделям из вспененного полимера, например полистирола, известной плотности заливают чугун с заданным углеродным эквивалентом при температуре, нижний предел которой определяют в зависимости от плотности полимера моделей и углеродного эквивалента чугуна из соотношения

Тчу17на 1329 +

Умод СУмод -10)-И2600(Сэ -3,5f , 30/()2 + (Сз-3,5)2

(1)

где 1329 - минимально допустимая температура заливки;

Тчугуна - температура заливаемого чугуна, °С;

ON

5

VS

ел

00

УМОД - плотность полимера модели,

Сэ - углеродный экви1залент чугуна, % (функция химического состава

Сэ %С + 0,3 0,27 %Р1;

3,5 - минимальное значение углеродного эквивалента;

12600; 30 и 10- коэффициенты корреляции, определенные экспериментально.

Приведенное уравнение найдено путем математической обработки методом графического дифференцирования экспериментальных данных, полученных в серийных заливках при литье ГАМОЛИВ-прессом, По этому уравнению рациональная температура заливки, обеспечивающая качество отливки, является фукцией двух важнейших параметров процесса - плотности модели А химического состава чугуна, приче .- реальные значения как функции, так и аргументов могут в.известных пределах варь-мроваться при выполнении поставленной цэли. Все онидоступны для регулирования и контроля применяющимися средствами, что а итоге позволяет повысить качество отливок. Математический анализ предложенного уравнения показывает, что функция счугуна является непрерывной, представляет собой криволинейную поверхность и на большей площади возрастает с увеличением обоих параметров. Но при этом меет область экстремальных значений, когда, при определенном Сэ, с увеличением умод Функция 1чугуна вначале слабо возрсстаег, затем убывает, достигая минимума, и затем увеличивается. Указанные миник;зльные значения tMyryHa определяются напрззлвгнием луча, проходящего через точки

О мод 10, Сэ 3,5) и (УНОД 16, Сэ л,5).

Уравнение исследовано ;/; экспериг еи- тально изучено во всех прэделэх для функции и аргументов, которые практмческ /; реализуются в рассматриваемо.м процессе, а именно;

1330 1чуг 1450°С; 10 УМОД 60 кг/м ; 3,5 Сэ 4,5%.

Физический смысл функциональной зависимости нижнего уровня температуры чугуна может быть объяснен следу оид1/ м образом. При определенных плотности -мо- дели и химическом составе чугуна необходима, во-первых, такая его минимальная температура, чтобы физического тепла быть достаточно для достижения оптима/зьной (синхронной со скоростью Зсшивки) скорости деструкции модели и исключения роста содержания углерода в металле выше уровня, снижающего прочность и качество отди- вок.

5С другой стороны, значительное повышение (сверх необходимой) температуры заливаемого чугуна приводит к появлению пористости в отливках, нарушению защитного слоя модели и целостности формы. К

0 тому же излишний перегрев металла невыгоден из экономических и экологических соображений.

Пример. Модели отливок преимущественно корпусных деталей изготовляли из

5 пенополистирола известными методами: предварительное вспенивание зернистого материала, получение элементов моделей в пресс-формэх, склеивание и окраска моделей, Плотность моделей цзяенаправленио

0 измерялась э пределах 10-60 кг/м за счет разного исходного материала и регулирования степени предварительного вспенивания. Модели заформовывали в сухом песке без саязующего в специальных вакуумируе5 мых контейнерах. Песок уплотняли вибрацией. Формы при вакууме 0,4-0,8 кг/см заливали чугуном с химическим составом, варьируемым в пределах 2,8-3,6 С; 1,7-2,5 Si; 0,5-1.0 Мп; 0,05-0,15 Р при температуре

0 1330-1470 С, в том числе исходя из значений, вычисленных пс формуле (1).

Отливкм получаются годным , свободными от характерных дефектов при условии, когда фактическая температура заливаемо5 го чугуна соответстзует расчету по предложенному уравнению.

Использование предлагаемого способа позволяет исключить специфические дефекты в отливках, т.е. повыс лть качество литья

0 и эффективность процесса,

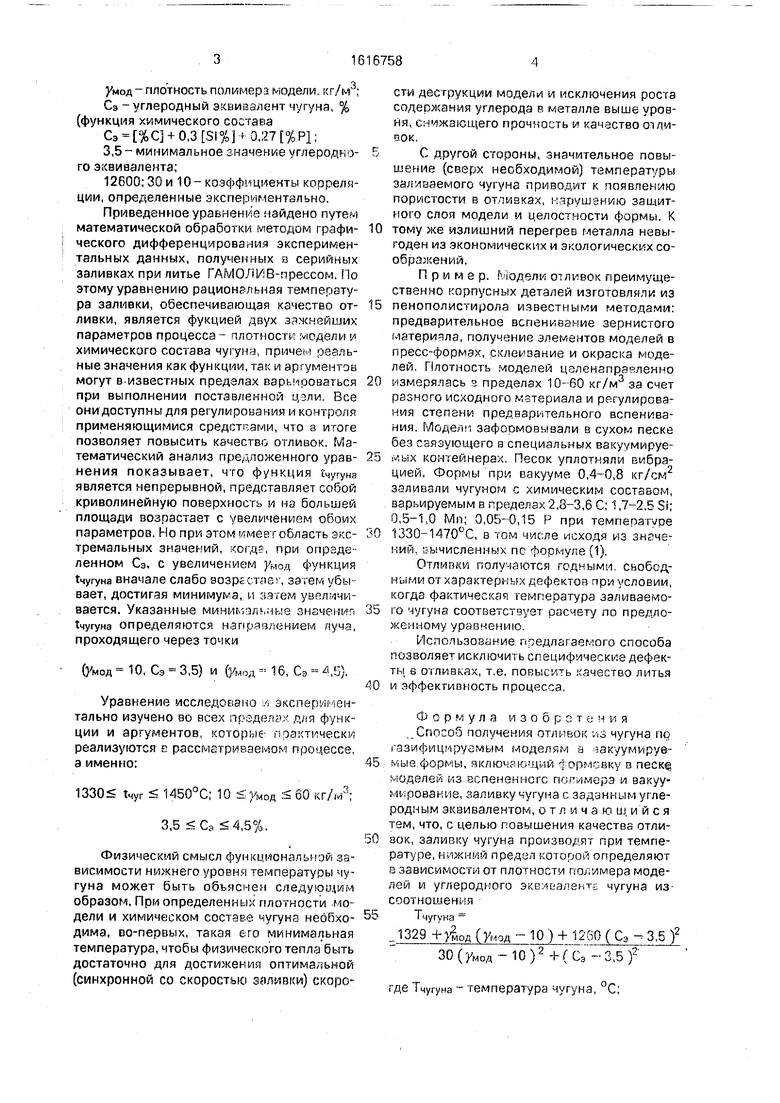

Формула изобретения .Способ получения отливок iis чугуна по газифицируемым моделям а аакуумируе5, мые.формы, включающий формовку в necKf моделей из аспененногс полимера и вакуу- мирование, заливку чугуна с заданным углеродным эквивалентом, о т л и ч а ю ш. и и с я тем, что, с целью повышения качества отли0 80К, заливку чугуна производят при температуре, нижний предел которой определяют в зависимостг 1 от плотности пол имера моделей и углеродного экв:.1Еал8нт чугуна изСООТНОШеН / Я5Тчугуна . 1329 (УМОД - 10 ) + 1260 ( Сэ 3,5 ) 30 ( УМОД - 10 ) 2 -Ь ( 3,5 f

где Тчугуна - температура чугуна, °С;

1329 - минимально допустимая темпе-3.5 - минимальное значение углеродноратура заливки;, эквивалента:

УМЙД - плотность полимера модели. кг/м |12600; 30; 10 - коэффициенты корреляСэ - углеродный эквивалент чугуна; ции. определяемые экспериментально.

| название | год | авторы | номер документа |

|---|---|---|---|

| Композиция для изготовления литейных газифицируемых моделей | 2023 |

|

RU2818101C1 |

| Способ получения износостойких высокопрочных отливок из чугуна | 2021 |

|

RU2765474C1 |

| МОДИФИЦИРУЮЩАЯ СМЕСЬ | 2007 |

|

RU2373290C2 |

| Способ подготовки литейных форм под заливку и опорный наполнитель для формовки | 1979 |

|

SU876288A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВОК ИЗ ЧЕРНЫХ И ЦВЕТНЫХ МЕТАЛЛОВ | 1992 |

|

RU2048955C1 |

| Способ литья заготовок под давлением | 1989 |

|

SU1839122A1 |

| Способ модифицирования и легирования отливок при литье по газифицируемым моделям | 2017 |

|

RU2675675C1 |

| Чугун | 1984 |

|

SU1294861A1 |

| Способ получения в литейной форме по газифицируемым моделям отливок | 1983 |

|

SU1186360A1 |

| Способ поверхностного легирования отливок из металлических сплавов на заданную глубину | 2016 |

|

RU2660446C2 |

Изобретение относится к литейному производству и может быть использовано при получении чугунных отливок по пенополистироловым моделям в вакуумируемые формы "Гамолив - процесс". Цель изобретения - повышение качества отливок. Сущность изобретения заключается в том, что заливают чугун в форму, в которой заформована модель из вспененного пенополистирола, при температуре, определяемой в зависимости от плотности полимера моделей и углеродного эквивалента чугуна по соответствующей математической формуле. Определенная минимальная температура чугуна (при определенной плотности модели и химическом составе чугуна) необходима для того, чтобы было достаточно физического тепла для достижения оптимальной (синхронной со скоростью заливки) скорости деструкции модели и исключения роста содержания углерода в металле выше уровня, снижающего прочность и качество отливок. Реализация изобретения позволит получать качественные (без дефектов, вызванных выделением углерода) отливки при условии, когда фактическая температура заливаемого чугуна соответствует расчету по предложенной математической зависимости.

| Литье по газифицируемым моделям Киев, 1973, с | |||

| Халат для профессиональных целей | 1918 |

|

SU134A1 |

| Литейное производство | |||

| Кузнечная нефтяная печь с форсункой | 1917 |

|

SU1987A1 |

| Прибор для нагревания перетягиваемых бандажей подвижного состава | 1917 |

|

SU15A1 |

| # | |||

Авторы

Даты

1990-12-30—Публикация

1988-02-08—Подача