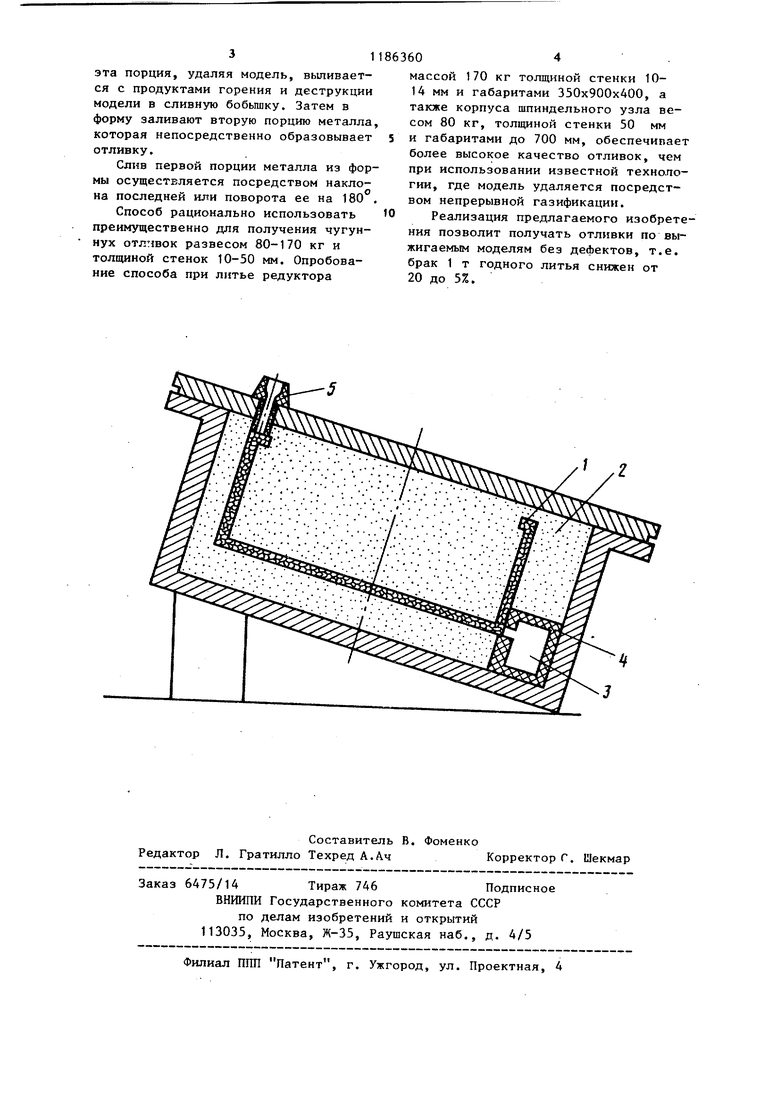

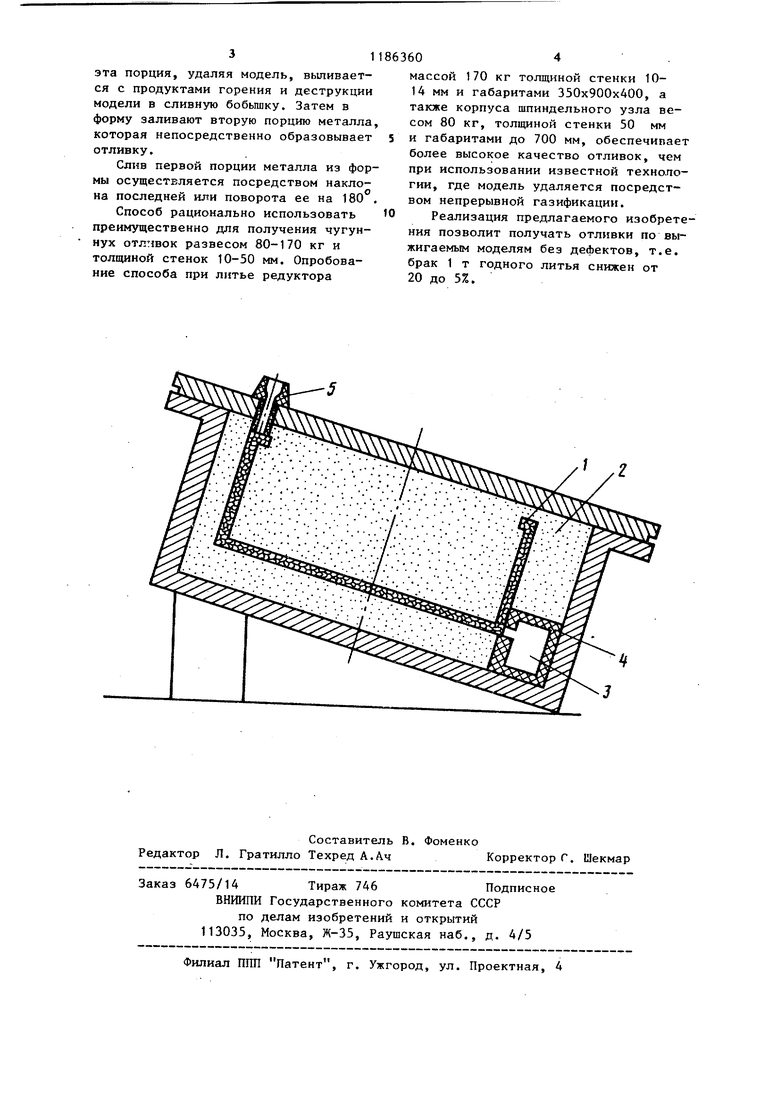

Изоб1/етение относится к области литейного производства, в частности к способу литья по газифицируемым и выжигаемым моделям. Целью изобретения является улучшение качества отливок. Сущность изобретения заключается в том, что металл в процессе литья по газифицируемым моделям подается в форму порциями, причем первую порцию сливают из полости формы в специальную бобышку, а вторую заливайт для получения отливок. Массу жидкого металла, идущую на первую порцию (Мпор), определяют из следующих соображений: количество тепла, отбираемого у металла на нагрев и оплавление модели массой М, составляет + Qa. (1) где Q, - тепло, расходуемое на на грев; Qj - тепло, расходуемое на оплавление модели. ТакГ как Q,, л ТД,ОА QZ ркоА М„од QMO,A PMOA+C OA АТмод)Ммол где теплота плавления модели; С - удельная теплоемкость модели; интервал температуры нагр ва модели до ее оплавлени Q моА берется у заливаемой порци жидкого металла, имеющей искомую массу Мдор причем необходимо обеспечить условие, чтобы после оплавле ния модели температура порции жидко го металла была достаточной для ее вылива. В формуле потерь тепла порцией металла ( где С ддет удельная теплоемкость от ливки; Т зад температура заливки; выА температура после оплавления модели (температур вылива порции). Приравнивая правые части уравнеНИИ (1) и (2), получаем (рпоА+ мод )М;„, аи ) В формуле (3) сделаем ряд преобразований, при этом fl.oA где q - отношение плотностей материала модели и отливки; М,д - металлоемкость формы (масса металла, заливаемого в форму). Из формулы (3) следует, что м дМ,аJ, (/ МОД+СМОА Д ТМОА ) (А пор Т Гт -Т Г .Чaл вем Учитывая, что в процессе заливки первой порции металла возможны незначительные потери его тепла для определения массы этой порции в зависимости от металлоемкости формы, в формулу (4) введем коэффициент 1,1-1,3 м -1 1-1 Р«ол (оА ) пор 1 Ь - --о- - г - Гт - ЭЧА вмл При заливке порции чугуна в форму с полистироловой моделью при металлоемкости Мзол 100 кг, ,040- ;РлоА 25,4 ккал/кг; С4иод 0,3 ккал/кг град; Т,о, 1, С, 0,2 ккал/кг град; T,Q Мр(,р 5,5 кг. При использовании в качестве приемной емкости для первой порции металла сливной бобьшки объем ее (V) для рассчитанного случая должен составлять не менее 0,76 дм где У мег плотность чугуна. На чертеже изображено устройство, реализующее предлагаемый способ. Газифицируемую модель 1 редуктора массой около 100 кг заформовывают в песке 2 без связующего. В форму снизу устанавливают стержень 3, оформляющий сливную бобышку с литниковым ходом 4. Литниковую чашу 5 устанавливают сверху формы, с противоположной сливной бобьш1ке стороны. Всю форму наклоняют в сторону сливной бобышки и заливают в нее первую порцию металла массой 5,5 кг при Т5д,1380 С. Благодаря наклону формы эта порция, удаляя модель, выливается с продуктами горения и деструкции модели в сливную бобышку. Затем в форму заливают вторую порцию металла, которая непосредственно образовывает отливку. Слив первой порции металла из формы осуществляется посредством наклона последней или поворота ее на 180 Способ рационально использовать преимущественно для получения чугуннух отливок развесом 80-170 кг и толщиной стенок 10-50 мм. Опробование способа при литье редуктора 1 604 массой 170 кг толщиной стенки 1014 мм и габаритами 350x900x400, а также корпуса шпиндельного узла весом 80 кг, толщиной стенки 50 мм и габаритами до 700 мм, обеспечивает более высокое качество отливок, чем при использовании известной технологии, где модель удаляется посредством непрерывной газификации. Реализация предлагаемого изобретения позволит получать отливки по выжигаемым моделям без дефектов, т.е. брак 1 т годного литья снижен от 20 до 5%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства фасонных электрошлаковых отливок и устройство для его осуществления | 1990 |

|

SU1764801A1 |

| Способ термостатирования пресс-формы для литья под давлением | 1982 |

|

SU1163974A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННЫХ ЧУГУННЫХ ОТЛИВОК | 2001 |

|

RU2207218C2 |

| Способ изготовления отливок в неразъемных литейных керамических формах по удаляемым моделям | 1981 |

|

SU996064A1 |

| Линия изготовления отливок по газифицируемым моделям в магнитном поле | 1981 |

|

SU939169A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК ПО ГАЗИФИЦИРУЕМЫМ МОДЕЛЯМ С КРИСТАЛЛИЗАЦИЕЙ ПОД ДАВЛЕНИЕМ | 1990 |

|

RU2020040C1 |

| Способ получения отливок из чугуна по газифицируемым моделям в вакуумируемые формы "ГАМОЛИВ-процесс | 1988 |

|

SU1616758A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ОТЛИВОК ПО ГАЗИФИЦИРУЕМЫМ МОДЕЛЯМ С КРИСТАЛЛИЗАЦИЕЙ ПОД ДАВЛЕНИЕМ | 1990 |

|

RU2044599C1 |

| Устройство для изготовления биметаллических заготовок | 1977 |

|

SU789240A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРИБЫЛЬНОЙ ЧАСТИ ЛИТЕЙНОЙ ФОРМЫ | 1992 |

|

RU2015835C1 |

СПОСОБ ПОЛУЧЕНИЯ В ЖТЕЙНОЙ ФОРМЕ ПО ГАЗИФИЦИРУЕМЫМ МОДЕЛЯМ ОТЛИВОК, преимущественно чугунных, развесом 80-170 кг и толщиной стенок 10-50 мм, включающий формовку модели сыпучим огнеупорным материалом, заливку на модель расплавленного металла с одновременным удалением модели из литейной формы, отличающийся тем, что, с целью улучшения качества отливок, заливку ведут в два приема - сначала путем подачи порции металла М ,„„, определяемой из соотношения , Л аЛрмоА + С одбТмоИ М„орЧ.-и , f -МетИзад- 1в,д} соотношение плотностей матегде ( риалов модели и отливки; М масса заливаемого металла чад (металлоемкость формы)j РМОА удельная теплота плавления материала модели; с, удельная теплоемкость матемод риала модели; AT температура плавления моде/мод ли, отсчитанная от темперав туры окружающей среды как от нуля; удельная теплоемкость метал Мет ла отливки; Т VI температура заливки металла в форму; температура вылива первой т вы порции из формы с последующим ее сливом из формы, а затем - окончательной заливкой СХ) формы расплавом для формирования от0д ливки. 00 а

| СПОСОБ УДАЛЕНИЯ ИЗ ЛИТЕЙНОЙ ФОРМЫ ГАЗИФИЦИРУЕМОЙ МОДЕЛИ | 0 |

|

SU217606A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Способ литья сжиганием модели внутри формы | 1960 |

|

SU136014A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1985-10-23—Публикация

1983-12-27—Подача