112

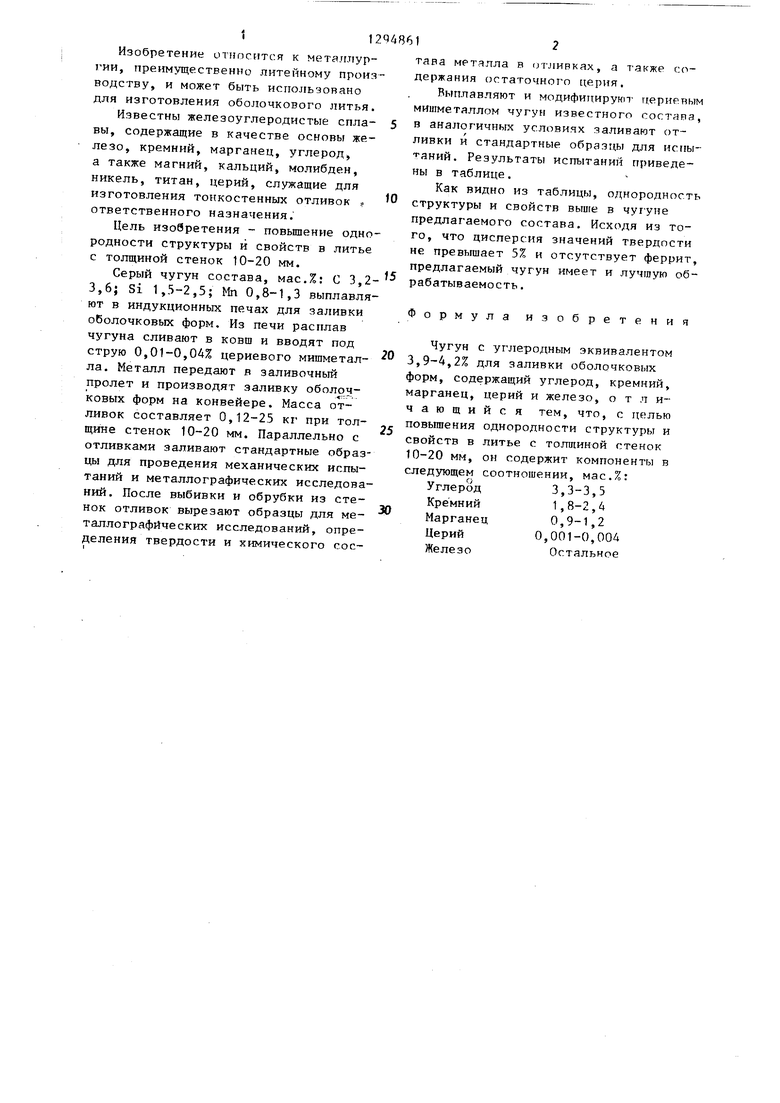

Изобретение относится к металлургии, преимущественно литейному производству, и может быть использовано для изготовления оболочкового литья.

Известны железоуглеродистые спла- вы, содержащие в качестве основы железо, кремний, марганец, углерод, а также магний, кальций, молибден, никель, титан, церий, служащие для изготовления тонкостенных отливок ответственного назначения.

Цель изобретения - повьш1ение однородности структуры и свойств в литье с толщиной стенок 10-20 мм.

Серый чугун состава, мас.%: С 3,23,6; Si 1,3-2,5; Мп 0,8-1,3 выплавляют в индукционных печах для заливки оболочковых форм. Из печи расплав чугуна сливают в ковш и вводят под струю 0,01-0,04% цериевого мишметал- ла. Металл передают в заливочный пролет и производят заливку оболочковых форм на конвейере. Масса отливок составляет 0,12-25 кг при толщине стенок 10-20 мм. Параллельно с отливками заливают стандартные образцы для проведения механических испытаний и металлографических исследований. После выбивки и обрубки из стенок отливок вырезают образцы для ме таллографических исследований, определения твердости и химического сос

, -

5

25

30

12

тава металла в итливках, а также содержания остаточного церия.

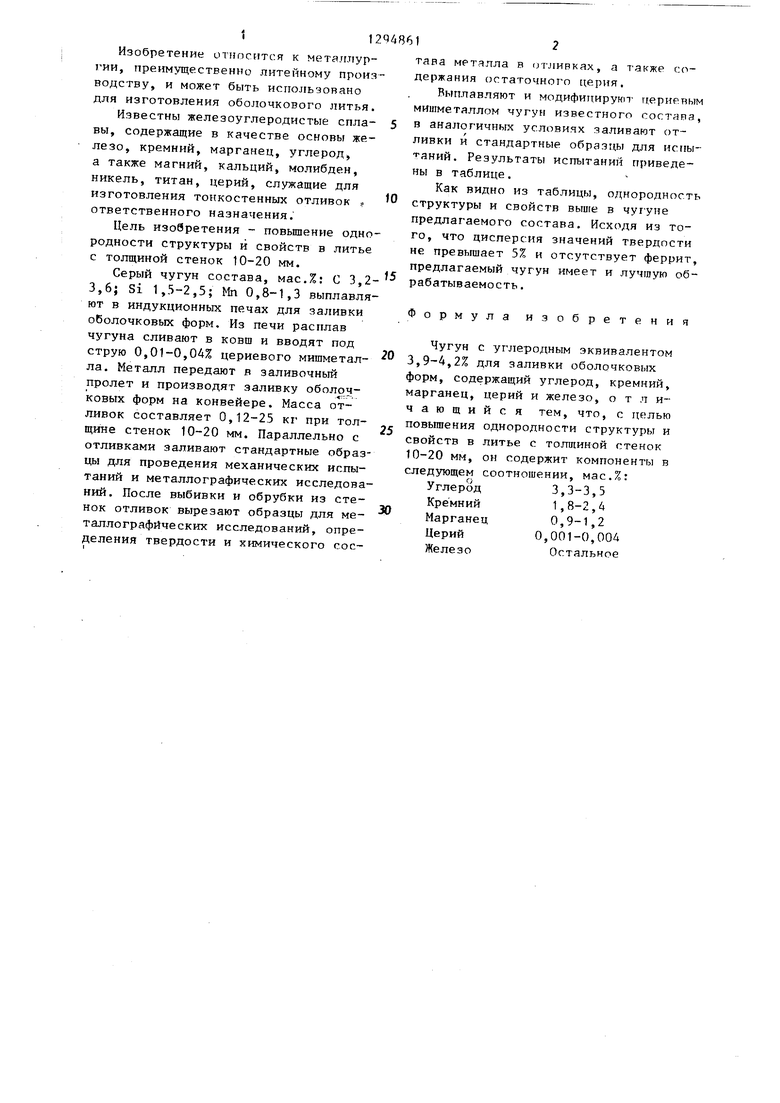

Выплавляют и модифигтируют цериевым мишметаллом чугун известного состава, в аналогичных условиях заливают отливки и стандартные образцы для испытаний. Результаты испытаний приведены в таблице.

Как видно из таблицы, однородность структуры и свойств выше в чугуне предлагаемого состава. Исходя из того, что дисперсия значений твердости не превышает 3% и отсутствует феррит, предлагаемый чугун имеет и лучшую обрабатываемость .

Формула изобретения

Чугун с углеродным эквивалентом 3,9-4,2% для заливки оболочковых форм, содержащий углерод, кремний, марганец, церий и железо, о т л и- чающийся тем, что, с целью повьшения однородности структуры и свойств в литье с толщиной стенок 10-20 мм, он содержит компоненты в следующем соотношении, мас.%: Углерод 3,3-3,5 Кремний 1,8-2,4 Марганец 0,9-1,2 Церий 0,001-0,004 Железо Остальное

| название | год | авторы | номер документа |

|---|---|---|---|

| Чугун | 1988 |

|

SU1617034A1 |

| ВЫСОКОПРОЧНЫЙ АНТИФРИКЦИОННЫЙ ЧУГУН | 2013 |

|

RU2513363C1 |

| ВЫСОКОПРОЧНЫЙ АНТИФРИКЦИОННЫЙ ЧУГУН | 2014 |

|

RU2581542C1 |

| ВЫСОКОПРОЧНЫЙ АНТИФРИКЦИОННЫЙ ЧУГУН | 2007 |

|

RU2352675C1 |

| Модификатор для серого чугуна | 1987 |

|

SU1458415A1 |

| Чугун | 1984 |

|

SU1275059A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК ИЗ ИЗНОСОСТОЙКОГО БЕЛОГО ЧУГУНА | 2009 |

|

RU2412780C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК ИЗ ЛЕГИРОВАННОГО ЧУГУНА | 2009 |

|

RU2395366C1 |

| ЧУГУН И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2009 |

|

RU2432412C2 |

| ВЫСОКОПРОЧНЫЙ ЧУГУН ДЛЯ ТЕРМООБРАБАТЫВАЕМЫХ ЛИТЫХ КОРПУСНЫХ ДЕТАЛЕЙ | 2016 |

|

RU2611622C1 |

Изобретение относится к металлургии и может быть использовано для изготовления оболочкового литья. Цель изобретения - повьшение однородности структуры и свойств в литье с толщиной стенок 10 - 20 мм. Чугун с углеродным эквивалентом 3,9-4,2% для заливки оболочковых форм содержит, мас.%: углерод 3,3-3,5; кремний 1,8-2,4; марганец 0,9-1,2; церий 0,001-0,004; железо остальное. Чугун имеет, следующие свойства: временный предел сопротивления при растяжении 19,2-25,7 кгс/MMS дисперси твердости на обрабатываемых стенках отливок толщиной 10 мм 183-207 НЕ; 15 мм - 180-197 НЕ; 20 мм - 173- 192 НВ. 1 табл. i СЛ ю со 4 00 О5

| Беляков Б.П | |||

| и др | |||

| Модифицирование серого чугуна | |||

| Сб | |||

| Основы образования литейных сплавов | |||

| М.: Наука, 1970, с | |||

| Устройство для отыскания металлических предметов | 1920 |

|

SU165A1 |

| Чугун | 1980 |

|

SU933778A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Чугун | 1980 |

|

SU981428A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1987-03-07—Публикация

1984-11-19—Подача