Изобретение относится к порошковой металлургии, в частности к способу изготовления спеченных изделий из железостек- лянных материалов, используемых для изготовления деталей конструкционного и антифрикционного назначения.

Цель изобретения - повышение механических свойств спеченных изделий.

Способ изготовления спеченных изделий из железостеклянных материалов заключается в. приготовлении шихты, прессовании заготовок, нагреве заготовок до 570-600°С в среде перегретого пара с выдержкой в течение 7,2-10,8 кс и спекании.

Изобретение иллюстрируется следующим примером.

Пример. Приготовление шихты, состоящей из порошков стекла (2-10 мас.%) и железа (остальное) осуществляют в Y-образ- ном смесителе в течение 2,4 кс, шихту прессуют на гидравлическом прессе модели ДА-1534Б, под давлением 800 МПа, полученные формовки подвергают нагреву в .среде перегретого пара в специальной печи типа ЭЛИНО при 570-600°С в течение 7,2-10,8 КС. После обработки в перегретом паре заготовки спекают в печи непрерывного действия модели АСДИМ-200 при 1150°С с. изотермической выдержкой в зоне-спека- ния 3,6 КС в атмосфере эндотермического газа.

Предлагаемый способ изготовления изделий из железостеклянных материалов может быть реализован для других шихт.

О

ON

DO СЯ

содержащих стекло, в других режимах и на других оборудованиях.

Использование способа наиболее эффективно для металлостеклянных материалов на основе железа.

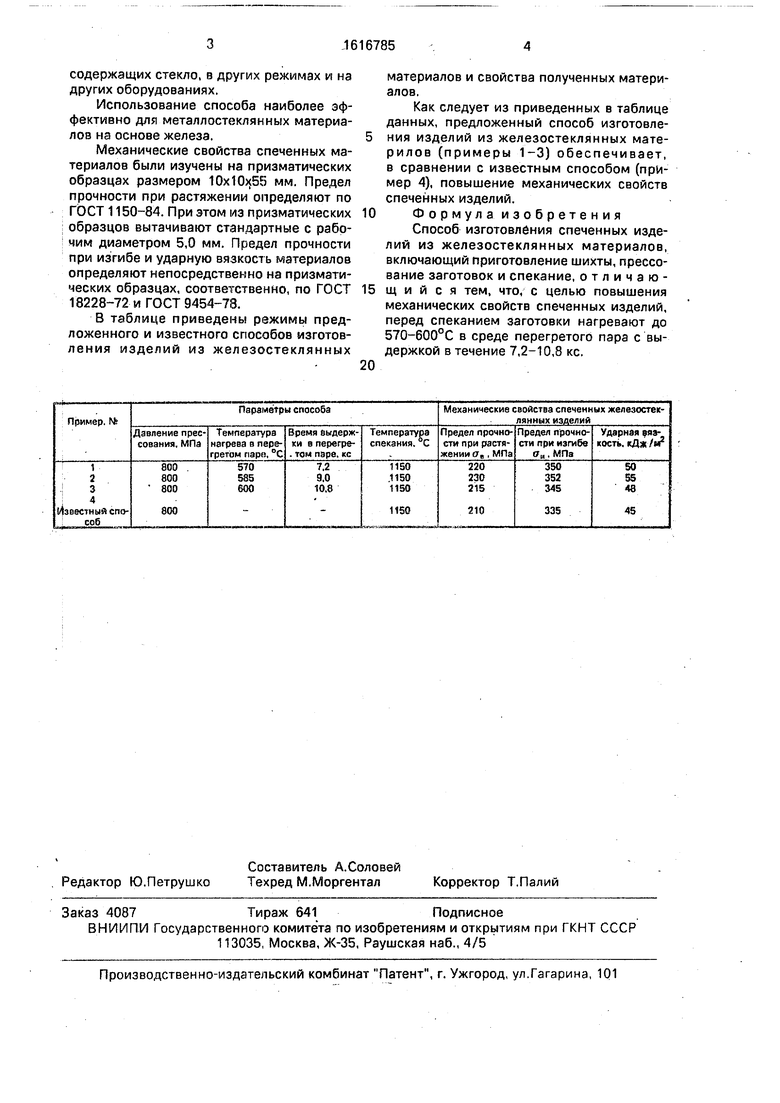

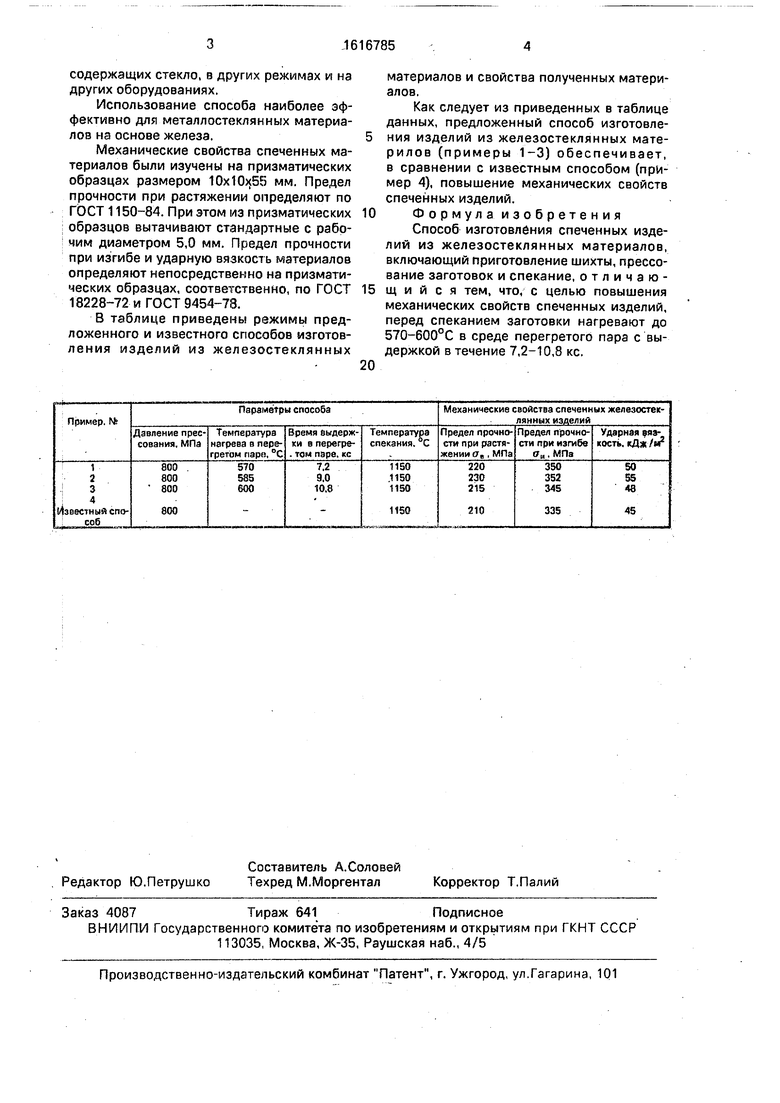

Механические свойства спеченных материалов были изучены на призматических образцах размером 10x10x55 мм. Предел прочности при растяжении определяют по ГОСТ 1150-84. При этом из призматических образцов вытачивают стсэндартные с рабр- чим диаметром 5,0 мм. Предел прочности при изгибе и ударную вязкость материалов определяют непосредственно на призматических образцах, соответственно, по ГОСТ 18228-72 и ГОСТ 9454-78,

В таблице приведены режимы предложенного и известного способов изготовения изделий из железостеклянных

0

5

0

материалов и свойства полученных материалов.

Как следует из приведенных в таблице данных, предложенный способ изготовления изделий из железостеклянных мате- рилов (примеры 1-3) обеспечивает, в сравнении с известным способом (пример 4), повышение механических свойств спеченных изделий.

Формула изобретения Способ изготовления спеченных изделий из железостеклянных материалов, включающий приготовление шихты, прессо вание заготовок и спекание, отличающийся тем, что, с целью повышения механических свойств спеченных изделий, перед спеканием заготовки нагревают до 570-600°С в среде перегретого пара с выдержкой в течение 7,2-10,8 кс.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления спеченных изделий из железостеклянных материалов | 1991 |

|

SU1822382A3 |

| Способ получения антифрикционного алюмоматричного композиционного материала | 2022 |

|

RU2796870C1 |

| СПОСОБ ПОЛУЧЕНИЯ СПЕЧЕННОГО МАТЕРИАЛА НА ОСНОВЕ ЦИНКА (ВАРИАНТЫ) | 2009 |

|

RU2418085C1 |

| СПЕЧЕННЫЙ АНТИФРИКЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ ЖЕЛЕЗА | 2011 |

|

RU2450069C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА AlO-Al | 2015 |

|

RU2583966C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА AlO-Al | 2015 |

|

RU2592917C1 |

| Способ изготовления спеченных антифрикционных изделий | 1981 |

|

SU1092009A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА AlO-Al | 2011 |

|

RU2461530C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПЛОТНОГО ПОРОШКОВОГО ХРОМСОДЕРЖАЩЕГО МАТЕРИАЛА НА ОСНОВЕ ЖЕЛЕЗА | 2015 |

|

RU2588979C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА AlO-Al | 2008 |

|

RU2398037C2 |

Изобретение относится к порошковой металлургии, в частности к способу изготовления спеченных изделий из железостеклянных материалов, используемых для изготовления деталей конструкционного и антифрикционного назначения. Целью изобретения является повышение механических свойств спеченных изделий. В способе изготовления спеченных изделий из железостеклянных материалов, включающем приготовление шихты, прессование заготовок и спекание, перед спеканием заготовки нагревают до 570-600°С в среде перегретого пара с выдержкой в течение 7,2-10,8 кс. Предел прочности изделий из спеченного железостеклянного материала повышается на 5-20 МПа, ударная вязкость на 3-10 кДж/м2. 1 табл.

Авторы

Даты

1990-12-30—Публикация

1989-02-13—Подача