Изобретение относится к порошково металлургии и может быть использо:ва но дпя изготовления антифрикционных порошковых изделий, содержалцих в поверхностном рабочем слое твердую смазку,

Известен способ получения методом динамического горячего прессования высокоплотных порошковых антифрикционных материалов на железной основе, содержащих 10 вес.% твердой смазки (грзФнта). Способ включает приготовление шихты смешиванием железного и графитового порошков, прессование пористых заготовок ,их нагрев в течение 10-15 мин (для прогрева заготовок и. получения требуемой структуры Металлического каркаса С последующим динамическим прессованием tl 3.

Недостаток известного способа низкие антифрикционные свойства получаемых изделий.

Наиболее близким к предлагаемому по технической сущности и достига(вмому результату является способ изготовления спеченных антифрикционных изделий, включаюасий см швание исходных порошков, прессование пористых заготовок, нх спекание, нагрев в защитной атмосфере и последующее дннамическое горячее прессование. Нагрев в защитной атмосфере проводят в течение 5 мин С2.

Недостаток известного способа низкие антифрикционные свойства получаемых изделий.

Изделия, полученные известным способом, обладая повышенными механическими характеристиками н износостойкостью, имеют высокие значения коэффициента трения, и вследствие этого - низкую несущую способность в условиях сухого трения. Это связано с тем, что материал не имеет в своем составе твердой .;смазки, обеспечивающей снижение коэффициента трения. Известный способ.не позволяет получать порошковые материалы, содержащие недостаточно термостойкие, но обладающие высокими антифрикционными свойствами твердые смазки (напрмер дисульфид молибдена). Это св язано с Тем, что последовательность технологических операми способа и их исполнение не обеспечивают предотвращения деструкции твердой , которая в процессе длительного

пребывания при высокой температуре спекания распадается с потерей высоких смазывающих свойств. Кроме того, при н 1греве заготовок перед ДШ течение 5 мин также происходит деструкция (частичная) твердой смазки даже при отсутствии предварительного спекания заготовок, а наличие в зтом случае оставшихся включений твердой смазки, расположенных по всему объему детали, ослабляет металлический каркас, понижая его механические характеристики.

Цель изобретения - повышение антифрикционных свойств получаемых изделий.

Поставленная цель достигается тем, что согласно способу изготовления спеченных антифрикционных изделий, включающему смешивание исходных порошков, прессование-пористых заготовок, их спекание, нагрев в защитной атмосфере и последующее ди.намическое горячее прессование, после спекания поверхностный, слой заготовки насыщают твердой смазкой,а нагрев перед динамическим горячим прессованием осуществляют в течение 20-140 с.

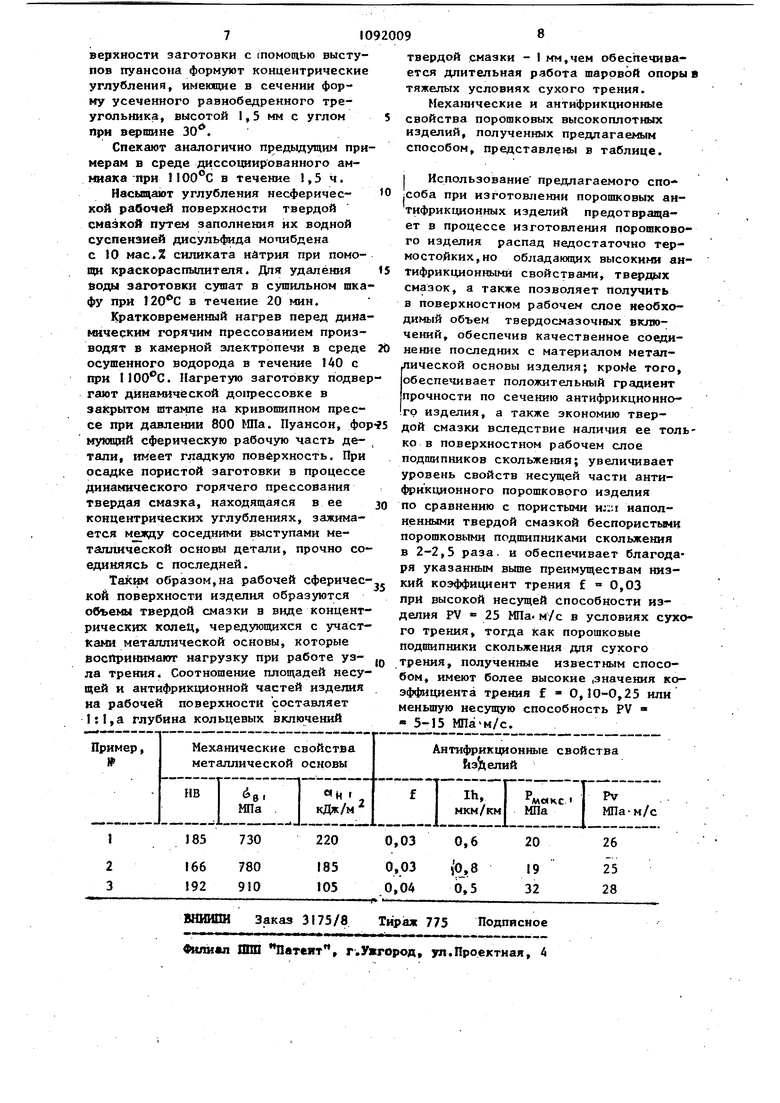

Спекание в защитных срезах (диссоциированный аммиак, водород, аргон и т.п.) порошковых заготово, содержавщх недостаточно термостойкую твердую смазку (например дисульфид молибдена), приводит к разложению последней н потере ее высоких антифрикционных свойств. Однако спекание порошковой заголовки необходимо для обеспечения растворения компонентов, составляющих металлическую основу детали, которое требуется для образования гомогенной структуры и получения после кратковременного нагрева и динамического горячего прессования требуемого комплекса механических характеристик материала несущей части нзделия, а также дпя придания заготовке необходимой технологической прочности. Введение твердой смазки в поверхностный слой пористой заготовки после операции; спекания, позволяет избежать длительного пребывания антифрикционной составляющей при высоких температурах, а .следовательно, предотвратить ее разложение. Продолжительность нахождения твердой смазки при высоких температурах по предлагаемому способу ограничена только временем прогрева спеченной заготовки до температуры I050-I100 G необходимой для качественного формования изделия при динамическом горячем прессовании. Для предотвращения деструкции твердой смазки (например дисульфида молибдена),с с целью сохранения ее высокой смазывающей способности, время нагрева заготовки до 1050-1100 с не должна превьплать 140 с. Большее время нагрева вызывает частичное или полное .разл1ожение твердой смазки. Поэтому согласно предлагаемому спосо бу верхний tttJeeen интервала времени нагрева составляв |40 с. Достижение рекомендуемых температур за это время можно обеспечить выбором соотватствукицего, в зависимости от материала металлической основы,массы и размеров детали, способа нагрева. При использовании режимов, обеспечивающих нагрев внутренних слоев порошковых заготовок менее чем на 20 с невозможно достигнуть их доста- точно равномерного прогрева по сечению. Поверхность заготовки при . этом перегревается, достигая темпера туры более , тогда как внутре;нние слои втулки имеют температу-. ру, недостаточную для получения качественного сра1 Ц1вания при динаМ1сческом горячем прессовании. Время нагрева пористой заготовки 20-140 с обеспечивает качественное формование высокоплотного изделия и формированиё структуры его материала при дина мическом горячем прессовании с одновременным предотвращением распада . твердой смазки в поверхностном рабочем слое, глубина которого может достигать 1 мм. При этом последний содержит равномерно распределе1шые и надежно закрепленные в металлическо основе включения твердой смазки, объ ем которой составляет более 40.Достаточная площадь твердосмазочных включений, выходящих на рабочую повер ность прочной высокоплотной мет ишической матрицы изделия обеспечивает низкий коэффициент трения.подшипника скольжения в условиях сухого трени я. Наличие включений твердой смазки только в поверхностном рабочем.слое создает положительный градиент прочности от поверхности тре1юя к несущей части изд1елия, что определяет по вышенную несущую способность подщпн ка скольжеиия. Получение антифрикционных поротковых высокоплотных изделий предлагаем мым способом осуществляют путем последовательного выполнения следующих гтехнологических операций: приготовление порошковой шихты, npeccoBafrae пористой заготовки, ее спекание, насыщение поверхностного стоя заготовки (открытых пор или других специально выполненных углублений) твердой смазкой, кратковреме1шый нагрев заготовкой в защитной атмосфере и ее динамическое горячее прессование. Пример 1. Йзготаш1ива эт лнтифрикционную втулку массой 93 г с толщиной стенки 4 мм. Приготавливают шихту смешиванием 97,4 мас.% железного порошка ПЖ 4МЗ 0,6 мас.% карандашного графита и 2 мас.% медного Порошка в конусном смесителе в течение трех часов. Прессование пористой заготовки осуществляют в пресс-форме на гидравлическом ррессе при давленни 180К11а. Б процессе прессования заготовки на внутренней поверхности пористой;..-; втулки формуют шлицевые канавки,служащие углублениями для последукядего ведения твер|дой смйзки.: Спекают заготовки при , время выдержки в печи 1,5 ч, защитная атмосфера - диссоциированный ам -иак. НасыщаК1Т углубления ( шлицевые , канавки) на днутренней рабочей поверхности спеченных втулок твердой смазкой путем заполнения их водной суспензией дисульфида молибдена с 10 мас.% силиката натрия при помощи краскораспылителя. После этого заготовку просушивают в сушильном шкафу при в течение 20 мин. Кратковременный нагре в загото- . вок перед динамическим горячим преесова1шем проводят в индукторе в среде осущенного водорода. Режим ивдукционного нагрева (частота 8 кГц, напряжение 800 В, потребляемая мощность 52 кВт) обеспечивает прогреч заготовки до 1070 С в течение 20 с. Динамическое горячее прессование нагретой пористой заготовки осуществляют иа кривошипном прессе при давлении 800 МПа в закрытом штампе, обеспечивакяцим двустороннюю схему нагружения, Ийструмент (игла), фор|мупв ий внутреннюю рабочую поверх иость втулки, имеет цилиндрическую $ (гладкую) форму. При уплотнении пористой заготовки в процессе динамического горячего прессования, тверда смазка, находящаяся в шлицевых углублениях заготовки, зажимается между срседними металлическими выступам и гладкой иглой, прочно соединяясь в металлической основе изделия. В ре зультате на изделии образуется гладкая цилиндрическая рабочая поверхность, представляющая собой равномер но чередующиеся участки несущего материала (металла основы) с участками антифрикционной составляющей (твердой смазкой) .Глубина .-включений дисульфида составляет 0,6 мм. Пример2. При приготовлении шихты исходные порошки, составляющие металлическую основу изделия, (99 мас.% железного порошка ПЖ4МЗ и 1 мас.% карандашного графита) и поро образователь смешивают в течение чет рех часов в конусном смесителе. В ка честве порообразоватепя применяется соединение ) в количестве 22 мас.%. Прессование пористой- заготовки типа втулка осуществляют на гидравлическом прессе при давлении 150 ИПа в пресс-форме, обеспечивающей двустороннюю схему нагружения. Спекание пористой заготовки произ водят по известной технологии в камерной электропечи с силитовыми нагревателя ш в диссоциированном миаке. Температура спекания составляет I100 С, время вьщержки в печи 1,5 ч. Спекание обеспечивает удаление порообразователя, растворение углерода в железе с целью получения необходимой структуры металлического каркаса, а также придает заготовке необходимую технологическую прочность, позволяющую насыщать поверхкостный рабочий слой заготовки твердои смазкой механическими способами. После спекания заготовка имеет порис тость П{,« 64%. Касьщенные пористой поверхности заготовки дисульфидом молибдена осуществляют следующим образом. Твердую смазку, предварительно нанесенную на внутреннюю поверхность спеченной втулки пасты дисуль фида молибдена в толуоле, напрессовы вают . в поверхностные поры заготовки при помощи дорна. Кратковременный нагрев З.ЭГОТОВКИ для доуплотнения 09 динамическими нагрузками производят в камерной злектропечи с силитовыми нагревателями в среде водорода с точ кой росы - . Температура в муфеле печи равняется . Время нагрева заготовки типа втулка с, массой 205 г и толщиной стенки 12 мм составляет I10 с, что обеспечивает необходимую . для динамического горячего прессования пластичность материала заготовки и предотвращение деструкции твердой смазки. Динамическое горячее прессование осуществляют непосредственно после кратковременного нагрева пористой заготовки в закрытом штампе на кривошипном прессе при давлении 800 МПа. Полученное антифрикционное порошковое изделие по предлагаемому способу имеет высокую плотность металлической основы остаточная пористость ) и специфическую мелкозернистую перлитную структуру, которые обеспечивают механические характеристики на уровне свойств компактного материала (НВ 166,dg 780 МПа, кДж/м , а рабочий поверхностный слой изделия глубиной 600 мкм содержит равномерно распределенные и прочно соединенные с металлической матрицей включения дисульфида молибдена, объем которых составляет 48%. Площадь включений твердой смазки,выходящих на рабочую поверхность издеЛИЯ, обеспечивает низкий коэффициент трения f 0,03, а полученная прочность металлической основы - ,высокую несущую способность PV « 25 МПа-м/с подшипника в условиях сухого трения скольжения. П р и м е р 3. Деталь обойма, представляющая собой шайбу диаметром 60-87 мм при толщине 19 мм, имеет на верхнем торце сферическое углубление, радиусом 80 мм, служащее поверхностью трения для шаровой опоры. Вес детали составлят 270 г. Приготавливают шихту смешиванием 98 мас.% железного порошка ПЖ4МЗ, I мас.% карандашного графита и I мас.% медного порошка ПМ-1 в конусном смесителе в течение 3 ч. Прессование пористой заготовки осуществляют в пресс-форме двусторонHeio действия на гидравлическ | прессе при давлении 200 МПа. В процессе прессования на сферической поверхности заготовки с спомощью выступов пуансона формуют концентрические углубления, имеющие в сечении форму усеченного равнобедренного треугольника, высотой 1,5 мм с углом при вышине 30. Спекают аналогично П1 едыдущкм примерам в среде диссоциированного аммиака при в течение ,5 ч. Насыщают углубления несферической рабочей поверхности твердой смазкой путем заполнения их водной суспензией дисульфида мотибдена с 10 мас.% силиката натрия при помощи краскораспылителя. Для удаления 8ода| заготовки сушат в сушильном шкафу при в течение 20 мин. Кратковременный нагрев перед динамическим горячим прессованием производят в камерной электропечи в среде осушенного водорода в течение 140 с при II . Нагретую заготовку подвер гают динамической допрессовке в закрытом штампе на кривошипном прессе при давлении 800 МПа. Пуансон, фор мукячий сферическую рабочую часть детали, имеет гладкую поверхность. При осадке пористой заготовки в процессе динамического горячего прессования твердая смазка, находящаяся в ее концентрических углублениях, зажимается мезеду соседними выступами метагшич ской основы детали, прочно соединяясь с последней. Таким образом,на рабочей сферической поверхности изделия образуются объемы твердой смазки в виде концентрических колец, чередующихся с участками металлической основы, которые воспринимают иагрузку при работе узла трения. Соотношение площадей несущей и антифрикционной частей изделия на рабочей поверхности составляет I:I,а глубина кольцевых включений 10 98 твердой смазки - 1 мм,чем обеспечивается длительная работа шаровой опоры в тяжелых условиях сухого трения. Механические и антифрикционные свойства порошковых высокоплотных изделий, полученных предлагаемым способом, представлены в таблице. I Использование предлагаемого спо|Соба при изготовлении порошковых антифрикционных изделий предотвращает в процессе изготовления порошкового изделия распад недостаточно термостойких, но обладающих высокими антифрикционными свойствами, твердых смазок, а также позволяет Получить в поверхностном рабочем слое необходимый объем твердосмазочных включений, обеспечив качественное соединение последних с материалом металлической основы изделия; кройе того, обеспечивает положительный градиент прочности по сечению антифрикционного изделия, а также экономию твердой смазки вследствие наличия ее толЬ ко в поверхностном рабочем слое подшипников скольжения; увеличивает уровень свойств несущей части анти11ч икционного порошкового изделия по сравнению с пористыми и;:л наполненными твердой смазкой беспористыми порошковыми подшипниками скольжения в 2-2,5 раза, и обеспечивает благодаря указанным выше преимуществам низкий коэффициент трения f 0,03 при высокой несущей способности изделия PV 25 МПа. м/с в условиях сухого трения, тогда как порошковые подшипники скольжения для сухого трения, полученные известным способом, имеют более высокие ,значения коэффициента трения f 0,10-0,25 или меньшую несущую способность PV - 5-15 МПзм/с.

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта для получения горячим прессованием высокотемпературного композиционного антифрикционного материала на никелевой основе | 2017 |

|

RU2672975C1 |

| АНТИФРИКЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ МЕДИ | 2014 |

|

RU2583976C1 |

| СПОСОБ ПОЛУЧЕНИЯ АНТИФРИКЦИОННЫХ МАТЕРИАЛОВ НА ОСНОВЕ МЕДИ | 1999 |

|

RU2203972C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОТЕМПЕРАТУРНОГО КОМПОЗИЦИОННОГО АНТИФРИКЦИОННОГО МАТЕРИАЛА | 2018 |

|

RU2695854C2 |

| Технологическая смазка для горячей обработки давлением порошковых изделий | 1983 |

|

SU1089111A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СПЕЧЕННЫХ АНТИФРИКЦИОННЫХ БЕСПОРИСТЫХ МАТЕРИАЛОВ НА ОСНОВЕ ЖЕЛЕЗА | 2000 |

|

RU2199601C2 |

| СОЕДИНИТЕЛЬНЫЙ ШАРНИР ГАРНИТУРЫ СТРЕЛОЧНОГО ЭЛЕКТРОПРИВОДА | 2010 |

|

RU2450893C1 |

| ШИХТА ДЛЯ АНТИФРИКЦИОННОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ АЛЮМИНИЯ И СПЕЧЕННЫЙ АНТИФРИКЦИОННЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ АЛЮМИНИЯ, ПОЛУЧЕННЫЙ С ЕЕ ИСПОЛЬЗОВАНИЕМ | 2007 |

|

RU2359051C2 |

| СОЕДИНЕНИЕ СТРЕЛОЧНОЙ ГАРНИТУРЫ И СПОСОБ ИЗГОТОВЛЕНИЯ ВТУЛКИ СОЕДИНЕНИЯ | 2005 |

|

RU2400328C2 |

| АНТИФРИКЦИОННЫЙ МАТЕРИАЛ РОМАНИТ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И ЭЛЕМЕНТ УЗЛА ТРЕНИЯ | 2001 |

|

RU2201431C2 |

СПОСОВ ИЗГОТОВЛЕНИЯ СПЕЧЕННЫХ АНТИФРИКЦИОННЫХ ИЗДЕЛИЙ, включающий смеяивание исходных порошков, i прессован1{е пористых заготовок, их спекание, нагрев в защитной атмосфере и поспедуяцее динамическое горячее прессование, отличаюцийс я тем, что, с целью повышения антифрикцион а 1х свойств, после спекания поверхностный слой заготовки насыцают твердев смазкой,, а нагрев перед динаничесхям горячим прессованием осуцествляют течение 20-140 с.

| I | |||

| Баблоянц Р.К.Исспедоваиие влияния свободного углерода на свойства порошковых подшипниковых Материалов, Автореф | |||

| канд | |||

| дис, Ростовна-Дону, 1973, с,21 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Дорофеев Ю.Г | |||

| и др | |||

| Легнроваиные износостойкие материалы, полученные методом дт.-В кн.: Горячев npeccoaaime в порошковой металлургии | |||

| Материалы Ш Всесоюзной научно текннческой конференции | |||

| Новочеркасск, 1978, с | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1984-05-15—Публикация

1981-12-05—Подача