Изобретение относится к технологии композиционных материалов - керметов и может быть использовано для получения прочных, износостойких изделий, работающих в трибосопряжениях в условиях самосмазывания.

Известен способ получения композиционного материала Al2O3-Al [1], включающий термообработку на воздухе (220-250°C) алюминиевого порошка ГТАП-2, состоящего из частиц пластинчатой формы со стеариновым покрытием, приготовление шихты путем его смешивания с водным раствором жидкого стекла в количестве 3-15% масс в пересчете на сухой остаток вещества, сушку шихты на воздухе при температуре 20-60°C до полного удаления влаги, прессование из нее заготовки под давлением 620-700 МПа, инициирование процесса самораспространяющегося высокотемпературного синтеза (СВС) путем нагрева заготовки воздушным теплоносителем до температуры 610-650°C с последующей изотермической выдержкой в течение 1-5 часов и охлаждением за счет выдержки нагретого изделия на воздухе при комнатной температуре (см., напр., патент РФ №2319678, МПК C04B 35/65 опубл. 2008 г.).

В данном случае термообработку на воздухе порошка ПАП-2 проводят с целью удаления стеарина с поверхности его частиц.

Недостатком этого способа является достаточно высокий коэффициент трения получаемого материала при работе в трибосопряжениях.

Наиболее близким к заявляемому по технической сущности и достигаемому эффекту является способ получения композиционного материала Al2O3-Al, включающий приготовление шихты смешиванием алюминиевого порошка, состоящего из частиц пластинчатой формы, содержащих стеариновое покрытие, с водным раствором жидкого стекла при последующей выдержке смеси при комнатной температуре до завершения образования стеарата натрия и глицерина, гранулирование шихты, ее сушку, изготовление из нее заготовки, инициирование процесса самораспространяющегося высокотемпературного синтеза (СВС) путем нагрева заготовки воздушным теплоносителем и охлаждение за счет выдержки изделия при комнатной температуре способ получения композиционного материала Al2O3-Al (см., напр., патент РФ №2461530, МПК C04B 35/65, опубл. 2012 г.).

Недостатком способа-прототипа является неудовлетворительный выход годных изделий, связанный с возможным газовыделением из заготовки в процессе СВС, создающим внутренние напряжения, и как следствие, являющимся причиной возникновения в ней поверхностных микротрещин. Кроме того, наблюдается относительно высокий коэффициент трения получаемого материала при работе в трибосопряжении.

В основу изобретения поставлена задача усовершенствования известного способа для повышения % выхода годных изделий и снижение коэффициента трения получаемого материала в процессе работы в трибосопряжении при сохранении достаточно высокой прочности.

Для выполнения поставленной задачи в способе получения композиционного материала Al2O3-Al, включающем приготовление шихты смешиванием алюминиевого порошка, состоящего из частиц пластинчатой формы, содержащих стеариновое покрытие, с водным раствором жидкого стекла при последующей выдержке смеси при комнатной температуре до завершения образования стеарата натрия и глицерина, гранулирование шихты, ее сушку, изготовление из нее заготовки, инициирование процесса СВС путем нагрева заготовки воздушным теплоносителем и охлаждение за счет выдержки изделия на воздухе при комнатной температуре, для изготовления заготовки гранулированную шихту после сушки термообрабатывают на воздухе при температуре 150-350°C в течение 0,5-1,0 часа, затем проводят ее прессование, прикладывая давление 300-700 МПа с выдержкой под давлением в течение 15-60 с.

А также согласно предложенному способу нагрев заготовки воздушным теплоносителем, для инициирования процесса СВС, проводят до температуры 500-600°C с последующей изотермической выдержкой в течение 0,5-1,0 часа.

Поскольку для изготовления заготовки гранулированную шихту после сушки термообрабатывают на воздухе при температуре 150-350°C в течение 0,5-1,0 часа, затем проводят ее прессование, прикладывая давление 300-700 МПа с выдержкой под давлением в течение 15-60 с, а также согласно предложенному способу нагрев заготовки воздушным теплоносителем, для инициирования процесса СВС, проводят до температуры 500-600°C с последующей изотермической выдержкой в течение 0,5-1,0 часа, обеспечивается повышение % выхода годных изделий и снижение коэффициента трения получаемого материала в процессе работы в трибосопряжении при сохранении достаточно высокой прочности.

Для получения материала по заявленному способу приготавливали гранулированную сухую шихту, используя технологические операции, описанные в способе-прототипе.

Эту шихту термообрабатывали на воздухе при температуре (T1) 150-350°C в течение времени (τ1), равного 0,5-1,0 ч.

Данная термообработка обеспечивала полное удаление газообразных продуктов разложения стеарата натрия и глицерина из гранул, составляющих шихту, а также сохранение необходимого количества углеродного остатка на поверхности пластинчатых алюминиевых частиц, выполняющего функцию твердой смазки в спеченном материале.

В результате после инициирования процесса СВС не наблюдалось выделения остаточного количества газообразных продуктов разложения смеси [C17H35COONa+C3H5(OH)3] из спекаемой заготовки (по способу-прототипу выделение остаточных газообразных продуктов после инициирования СВС имело место, что приводило к понижению % выхода годных изделий: на поверхности некоторых образцов обнаруживались микротрещины).

Снижение T1 и τ1 менее 150°C и 0,5 ч - соответственно, невозможно, так при этом не достигался полный отвод газообразных продуктов из шихты.

Увеличение T1 и τ1 более 350°C и 1,0 ч - соответственно, не целесообразно, поскольку в этом случае снижалось (ниже допустимого) количество остаточного углеродного остатка в объеме гранул в следствие его выгорания, при этом значительно повышалась жесткость гранул из-за их оксидирования, что негативно сказывалось на прессуемости шихты.

Прессование шихты проводили под давлением (Р) 300-700 МПа, выдерживая заготовку под давлением в течение времени (τ2) - 15-60 с.

Заданная выдержка под фиксированным давлением обеспечивала подавление эффекта «послеупругого действия» заготовки после ее выемки из пресс-формы («послеупругое действие» проявлялось в постепенном расширении заготовки, приводящим к снижению ее плотности и формированию внутренних дефектов - микротрещин, вследствие замедленного выделения заготовкой запасенной энергии упругой деформации). Такое воздействие на заготовку способствовало протеканию релаксации внутренних напряжений за счет пластической деформации гранул.

Снижение P и τ2 менее 300 МПа и 15 с - соответственно, невозможно, так как при этом наблюдалось проявление эффекта «послеупругого действия» и, как следствие, снижение прочности спеченных изделий. Увеличение этих параметров более 700 МПа и 60 с - соответственно, не приводило к повышению прочностных и триботехнических свойств материала.

Нагрев заготовки воздушным теплоносителем, для инициирования процесса СВС, проводят до температуры (T2) - 500-600°C с последующей изотермической выдержкой (τ3) в течение 0,5-1,0 часа.

Снижение T2 менее 500°C невозможно, так как при этом не наблюдается зажигания заготовки для инициирования СВС, увеличение T2 более 600°C также не возможно вследствие выброса перегретого (выше температуры плавления) алюминиевого расплава из объема спекаемой заготовки.

Снижение τ3 менее 0,5 часа невозможно вследствие неудовлетворительной прочности спеченного материала, а увеличение τ3 более 1 часа не целесообразно, поскольку увеличения прочностных свойств не наблюдалось.

Примеры реализации заявленного способа

Пример 1. Для приготовления шихты смешивали 100 грамм алюминиевого порошка (марки ПАП-2) с водным раствором жидкого стекла (ГОСТ 13078-81), взятого в количестве 2,5% масс в пересчете на сухой остаток вещества.

Смешивание производили в закрытой фарфоровой емкости при помощи пропеллерной мешалки до завершения процесса образования стеарата натрия и глицерина на поверхности пластинчатых алюминиевых частиц.

Полученная шихта представляла собой вязкую массу, которую гранулировали путем продавливания через сито с размером ячеек 3,0 мм. Гранулированную шихту высушивали до нулевой влажности (при температуре 60°C).

После этого ее термообрабатывали на воздухе при температуре (T1) 150°C в течение времени (τ1) - 1,0 ч (вид гранулированной шихты после термообработки на воздухе показан на рис. 1).

Эту шихту засыпали в стальную пресс-форму и прикладывали давление (Р) 300 МПа, выдерживая его в течение времени (τ2) - 15 с.

Полученную прессованием заготовку помещали в муфельную печь и нагревали, увеличивая температуру воздушного теплоносителя (T2) до 500°C.

В результате происходило инициирование процесса СВС, его начало визуально фиксировалось по свечению заготовки, которую выдерживали в печном пространстве при T2 в течение времени (τ3) - 1,0 ч.

По завершении изотермической выдержки спеченное изделие извлекали из печи и охлаждали при комнатной температуре.

Согласно данным РФА основной фазовый состав спеченного материала был следующим (%, об.): Al - 80%, γ - Al2O3 - 13%, α - Na2Si2O5 - 3%, Si - 1,2%, C - 2,8%.

Пример 2. Все технологические операции и их последовательность совпадают с описанными в примере 1.

Сухую гранулированную шихту термообрабатывали на воздухе при температуре (T1) 250°C в течение времени (τ1) - 0,75 ч.

Эту шихту засыпали в стальную пресс-форму и прикладывали давление (P) 500 МПа, выдерживая его в течение времени (τ2) - 37,5 с.

Полученную прессованием заготовку помещали в муфельную печь и нагревали, увеличивая температуру воздушного теплоносителя (T2) до 550°C.

В результате происходило инициирование процесса СВС, его начало визуально фиксировалось по свечению заготовки, которую выдерживали в печном пространстве при T2 в течение времени (τ3) - 0,75 ч.

По завершении изотермической выдержки спеченное изделие извлекали из печи и охлаждали при комнатной температуре.

Согласно данным РФА основной фазовый состав спеченного материала был следующим (%, об): Al - 78%, γ - Al2O3 - 14%, α - Na2Si2O5 - 4%, Si - 1,3%, C - 2,7%.

Пример 3. Все технологические операции и их последовательность совпадают с описанными в примерах 1 и 2.

Сухую гранулированную шихту термообрабатывали на воздухе при температуре (T1) 350°C в течение времени (τ1) - 0,5 ч.

Эту шихту засыпали в стальную пресс-форму и прикладывали давление (P) 700 МПа, выдерживая его в течение времени (τ2) - 60 с.

Полученную прессованием заготовку помещали в муфельную печь и нагревали, увеличивая температуру воздушного теплоносителя (T2) до 660°C.

В результате происходило инициирование процесса СВС, его начало визуально фиксировалось по свечению заготовки, которую выдерживали в печном пространстве при T2 в течение времени (τ3) - 0,5 ч.

По завершении изотермической выдержки спеченное изделие извлекали из печи и охлаждали при комнатной температуре.

Согласно данным РФА основной фазовый состав спеченного материала был следующим (%, об.): Al - 82%, γ - Al2O3 - 10%, α - Na2Si2O5 - 3,5%, Si - 2%, C - 2,5%.

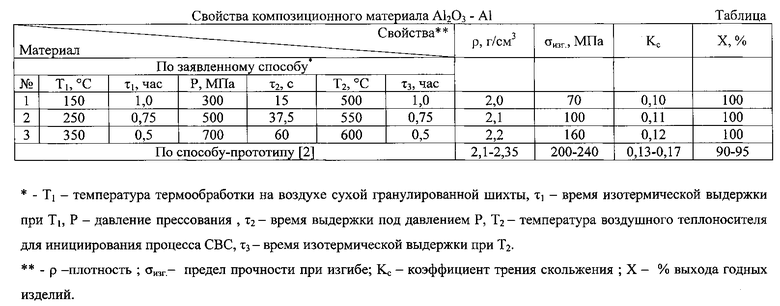

В таблице представлены результаты испытаний материала, полученного по заявленному способу, в сравнении с материалом, изготовленным по способу-прототипу.

Предел прочности при изгибе определяли [3] по 3-точечной схеме нагружения на призматических образцах с размерами 7×7×50 мм, расстояние между опорами - 32 мм, скорость перемещения траверсы нагружающего устройства составляла 1 мм/мин.

Коэффициент трения скольжения определяли по схеме «стержень-диск» на приборе Tribometer, CSM Instr. В качестве контртела использовали шарик диаметром 3 мм из стали ШХ-15. Нормальная нагрузка составляла 1 Н, линейная скорость перемещения контртела относительно диска (диаметр - 20 мм, высота - 8 мм) - 10 см/сек.

Выход годных изделий (из партии 50 штук) оценивали методом оптической микроскопии путем контроля качества поверхности спеченных образцов (7×7×50 мм). Годными считались образцы, не содержащие поверхностных дефектов в виде микротрещин, микрообластей расслоения по границам пластинчатых частиц, локальной деформации, вздутий и поводок.

Как видно из приведенных в таблице данных, достигается снижение коэффициента трения скольжения материала, полученного по предложенному способу, по сравнению с материалом, изготовленным по способу-прототипу, в 1,3-1,4 раза. Также имеет место 100% выход годных изделий (по прототипу выход годных изделий составляет 90-95%). При этом сохраняется достаточно высокий уровень прочности (σизг=70-160 МПа - по заявленному способу; σизг=200-240 МПа - по способу-прототипу).

Снижение коэффициента трения скольжения полученного материала (в сравнении с прототипом) достигается вследствие сохранения достаточно высокого количества (2,5-2,8% масс) углеродного остатка, выполняющего функцию твердой смазки в спеченном материале, благодаря оптимально подобранным режимам термообработки шихты и спекания материала, а также параметрам прессования заготовки.

Увеличение выхода года годных изделий до 100% обеспечивается за счет полного отвода газообразных продуктов разложения стеарата натрия и глицерина из гранулированной шихты при ее термообработке на воздухе, что исключало газовыделение на стадии спекания заготовки в режиме СВС (последнее служило причиной возникновения микротрещин на поверхности изделий, получаемых по способу-прототипу).

Таким образом, техническая задача данного изобретения выполнена - достигнуто повышение % выхода годных изделий и снижение коэффициента трения получаемого материала в процессе работы в трибосопряжении при сохранении достаточно высокой прочности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА AlO-Al | 2015 |

|

RU2592917C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА AlO-Al | 2011 |

|

RU2461530C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА AlO-Al | 2006 |

|

RU2319678C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА Al-AlO | 2012 |

|

RU2521009C1 |

| Способ получения композиционного материала AlO-Al | 2016 |

|

RU2632346C2 |

| Способ получения композиционного материала AlO-Al | 2022 |

|

RU2799462C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕТОПОГЛОЩАЮЩЕЙ КЕРАМИКИ | 2022 |

|

RU2783871C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА AlO-Al | 2008 |

|

RU2398037C2 |

| Способ получения антифрикционного алюмоматричного композиционного материала | 2022 |

|

RU2796870C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА AlO-Al | 2013 |

|

RU2545982C1 |

Изобретение относится к технологии композиционных материалов - керметов и может быть использовано для получения прочных износостойких изделий, работающих в трибосопряжениях в условиях самосмазывания. Для изготовления композиционного материала Al2O3-Al получали гранулированную шихту, состоящую из смеси алюминиевого порошка (ПАП-2) со стеаратом натрия и глицерином, после высушивания ее термообрабатывали на воздухе (150-350°C, 0,5-1,0 ч) и прессовали под давлением 300-700 МПа, осуществляя выдержку под давлением в течение 15-60 с. Для спекания заготовки инициировали процесс самораспространяющегося высокотемпературного синтеза путем ее нагрева воздушным теплоносителем до 500-600°C с последующей изотермической выдержкой в течение 0,5-1 ч. Фазовый состав спеченного материала был следующим (об.%): Al 78-82, γ-Al2O3 10-14, α-Na2Si2O5 3,0-4,0, Si 1,2-2,0, C 2,5-2,8. Плотность материала составила 2,0-2,2 г/см3, предел прочности при изгибе 70-160 МПа, коэффициент трения скольжения (по схеме «стержень-диск», контртело - шарик диаметром 3 мм из стали ШХ-15, нормальная нагрузка - 1 Н, линейная скорость перемещения контртела относительно диска - 10 см/сек) 0,10-0,12. Технический результат изобретения - повышение выхода годных изделий и снижение коэффициента трения получаемого материала при сохранении достаточно высокой прочности. 1 з.п. ф-лы, 3 пр., 1 табл., 1 ил.

1. Способ получения композиционного материала Al2O3-Al, включающий приготовление шихты смешиванием алюминиевого порошка, состоящего из частиц пластинчатой формы, содержащих стеариновое покрытие, с водным раствором жидкого стекла при последующей выдержке смеси при комнатной температуре до завершения образования стеарата натрия и глицерина, гранулирование шихты, ее сушку, изготовление из нее заготовки, инициирование процесса самораспространяющегося высокотемпературного синтеза путем нагрева заготовки воздушным теплоносителем и охлаждение за счет выдержки изделия при комнатной температуре, отличающийся тем, что для изготовления заготовки гранулированную шихту после сушки термообрабатывают на воздухе при температуре 150-350°C в течение 0,5-1 часа, затем проводят ее прессование под давлением 300-700 МПа с выдержкой под давлением в течение 15-60 с.

2. Способ по п. 1, отличающийся тем, что нагрев заготовки воздушным теплоносителем для инициирования процесса самораспространяющегося высокотемпературного синтеза проводят до температуры 500-600°C с последующей изотермической выдержкой в течение 0,5-1,0 часа.

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА AlO-Al | 2011 |

|

RU2461530C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА AlO-Al | 2004 |

|

RU2266270C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА Al-AlO | 2012 |

|

RU2521009C1 |

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

| US 5145619 A1, 08.09.1992. | |||

Авторы

Даты

2016-05-10—Публикация

2015-01-20—Подача