Изобретение относится к нефтехимии, к способу получения низших олефинов (зтилена, пропилена, бутиленов) совместным пиролизом легкого и тяжелого углеводородного сырья, например, этана и бензина, пропана и газойля.

Цель изобретения - снижение удельного расхода тепловой энергии на процесс и увеличение срока службы металлоконструкций реактора пиролиза,

В данном способе легкое, более термоустойчивое сырье подают в уже реагирующую парогазовую смесь, образовавшуюся при разложении менее термоустойчивого тяжелого сырья и содержащую свободные углеводородные радикалы. Согласно радикально-цепному механимзу термического разложения

углеводородов свободные радикаль инициируют разложение -углеводородных молекул легкого сырья, что позволяет достичь требуемой степени конверсии при более низкой температуре пиролиза, чем в известном способе.

В свою очередь снижение температурного уровня процесса обеспечивает снижение удельного расхода тепловой энергии на процесс и увеличение срока службы металлоконструкций реактора пиролиза.

Кроме того, пиролиз легкого углеводородного сьфья осуществляют без разбавителя, что наряжу с снижением температзфного уровня процесса обеспечивает уменьшение удельного расхода тепловой энергии на процесс.

о

05

ел j;

, ,- . - - .«.«. А 1 -. 1 OyrjJJj MA .и.

,5 кг/ч) смешивают с 0,1 кг/ч водя- 15 , 60 и 80% длины зоны реакции) равБолее низкая температура процесса способствует также увеличению срока службы металлоконструкций реактора пиролиза.

Последовательность осуществления способа применительно к конкретным видам сьфья иллюстрируют примеры 3-6

Пример 1.По известному способу на лабораторной установке пгфолиз / подвергают этан (фракции 95|% ) и прямогонный бензин (|} iO,711, пределы кипения 90-145 С). Этан в количестве 0,37

(q.

него пара (20 мас.%), парогазовую сЦесь н агревают до , а затем подвергают высокотемпературному разложению (пиролизу) путем до 870 С в течение 0,25 с. Степень конверсии этана составляет 67%.Тяжелое углеводородное сырье - бензин в количестве 0,5 кг/ч смешивают с 0,15 кг/ч (30 мас.%) водяного пара, парогазовую смесь нагревают до температуры 5(0°С и затем подвергают частичному разложений путем нагрева до в течение 0,11 с„ После этого оба реагирующих потока смеиивают в массовом соотношении 1:1, при этом температура смеси на выходе из зоны реак- ц)|Ш составляет 828 С, продукты пиро- Л1{гза вьгоодят из зоны реактщи и подвер закалочному охлаждению до 360С,

Пример 2. По известному сфособу осуществляют совместный пи- рфлиз пропана (фракпря 96) и атмосферного газойля ( р 0,813, пределы кипения 1бО-225 с). Пропан в количестве 0,28 нм /ч (0,56 кг/ч) смешивают с 0,17 кг/ч (30 мас.%) водяного пара, парогазовую смесь нагревают до 610°С И затем подвергают высокотемпературному разложению путем нагрева до в течение 0,26 с. Степень конверсии пропана составляет 88%. Тяжелое углеводородное сырье - газойль в количестве 0,56 кг/ч смепшвают с 0,22 кг/ч (40 мас.%) водяного пара, парогазовую смесь нагревают до 520°С и затем подвергают частичному разложе нию путем нагревания до в течение 0,12 с После этого оба реагирующих потока смешивают в массовом соотношении 1:1, при этом температура смеси на выходе из зоны реак1Д1и составляет , затем продукты пиролиза выводят из зоны реакции и подвергают закалочному охлаждению

1616954

Пример 3. По данному способу осуществляют совместный пиролиз этана (легкое углеводородное сырье) J и прямогонного бензина(тяжелое углеводородное сьфье). Прямогонный бензин в количестве 0,5 кг/ч смешивают с 0,25 кг/ч водяного пара (50 мас.%), парогазовую смесь нагревают до 560 с 0 и затем направляют в зону реакции, где подвергают дальнейшему высокотемпературному нагреву до 65СРс и рассредотачивают по длине зоны реакции (в 4 точках соответствующих 20,

ными порциями (по 1,25 кг/ч)и подают в реагирующую смесь прямогонного бензина. После полного смешения обоих видов сырья температуру реагирующей О смеси доводят до 850 С (общее время контакта в расчете на бензин 0,28 с), затем продукты реакции выводят из зоны реакции и подвергают закалочному охлаждению до .

25 Пример 4„ По данному способу осуществляют совместный пиролиз пропана и газойля (характеристики сьфья по примеру 2)„ Газойль в количестве 0,56 кг/ч смепшвают с 0,34 кг/ч

3Q водяного пара (60 масД), парогазовую смесь нагревают до и затем направляют в зону реакции, где подвер- гают дальнейшему высокотемпературному нагреву до температуры . Пропан в количестве 0,56 кг/ч нагре35

40

45

вают до 610°С и рассредотачивают по длине зоны реакции (аналогично примеру 3) равными порциями по 0,14 кг/ч и подают в реагирующую смесь газойля. Температуру реагирующей смеси в конце зоны реакции доводят до , общее время контакта в расчете на газойль 0,21 с. Затем продукты пиролиза выводят из зоны реакции и подвергают закалочному охлаждению до

до 360 С.

Пример 5. По предлагаемому способу осуществляют совместный пиролиз этана и прямогенного бензина (ха- ,50 рактеристики сырья приведены в примере 1)о Последовательность осуществления способа и параметры процесса аналогичны примеру 3, однако смешение осуществляют путем подачи нагретого 55 до этана в реагирующую смесь газойля:

-.в двух точках, соответствующих , 30 и 60% длины реакционной зоны, равными порциями цо 0,25 кг/ч;

, 60 и 80% длины зоны реакции) равными порциями (по 1,25 кг/ч)и подают в реагирующую смесь прямогонного бензина. После полного смешения обоих видов сырья температуру реагирующей смеси доводят до 850 С (общее время контакта в расчете на бензин 0,28 с), затем продукты реакции выводят из зоны реакции и подвергают закалочному охлаждению до .

Пример 4„ По данному способу осуществляют совместный пиролиз пропана и газойля (характеристики сьфья по примеру 2)„ Газойль в количестве 0,56 кг/ч смепшвают с 0,34 кг/ч

водяного пара (60 масД), парогазовую смесь нагревают до и затем направляют в зону реакции, где подвер- гают дальнейшему высокотемпературному нагреву до температуры . Пропан в количестве 0,56 кг/ч нагре

вают до 610°С и рассредотачивают по длине зоны реакции (аналогично примеру 3) равными порциями по 0,14 кг/ч и подают в реагирующую смесь газойля. Температуру реагирующей смеси в конце зоны реакции доводят до , общее время контакта в расчете на газойль 0,21 с. Затем продукты пиролиза выводят из зоны реакции и подвергают закалочному охлаждению до

-в трех точках, соответствующих 25, 50 и 75% длины реакционной зоны, равными порциями по 0,17 кг/ч;

-в пяти точках, соответствующих 20, 35, 50, 65 и 80% длины реакцион ной зоны, равными порциями по 0,1 кг/ч.

Пример 6. По данному способу осуг{ествляют совместный пиролиз пропана и атмосферного газойля (характеристики сырья приведены в примере 2), Последовательность осуществления способа и параметры процесса аналогичны лримеру 4, а параметры смешения потоков легкого и тяжелого углеводородного сырья - примеру 5.

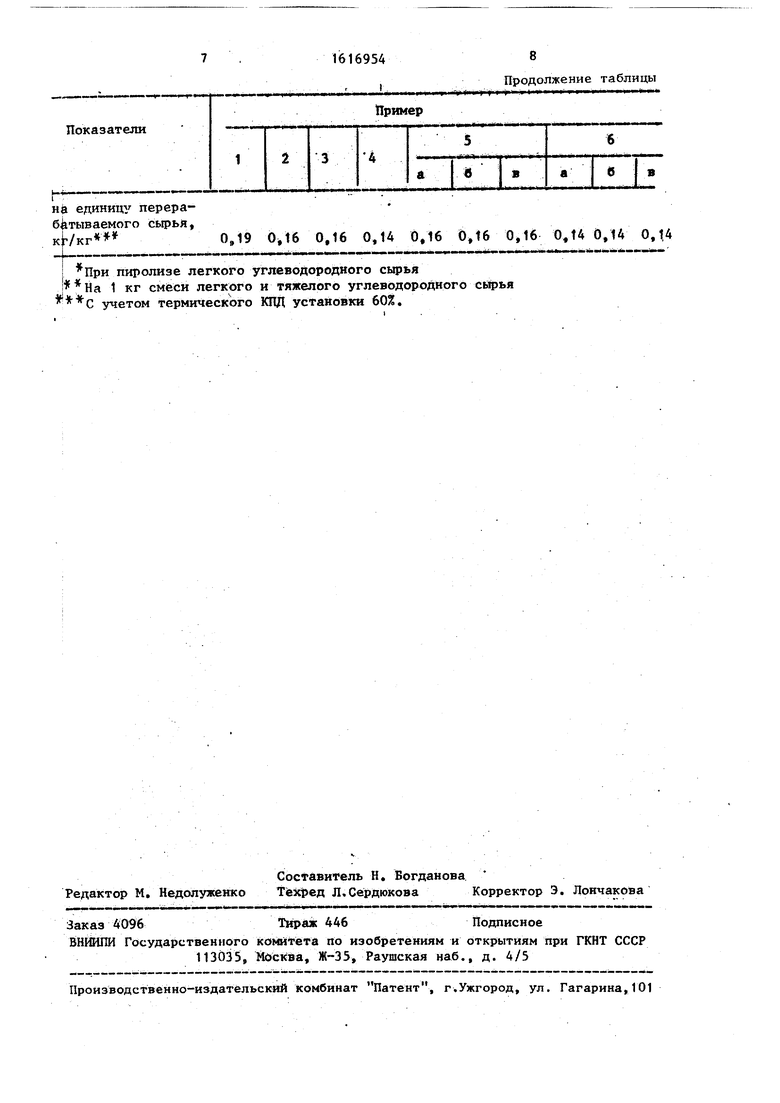

Показатели процесса по примерам приведены в таблице.

Из приведенных в таблице данных следует, что при совместном пиролизе этана и бензина, а также пропана и газойля по данному способу, температура пиролиза по сравнению с известным способом снижается на 10-30 С, а удельный расход тепловой энергии на процесс и удельный расход топлива на единицу перерабатываемого сырья - на 21-16 отн.%. Однако, если легкое углеводородное сырье подается на

даче относительно большой порции относительно холодного сырья в реаги рующую смесь происходит частичная закалка последней, приводящая к исчезновению иншщирующих реак1щй распада свободных радикалов. В этом случае необходимо увеличение температуры пиролиза, что не отвечает цели изоб- Q ретения.

Таким образом, реализация данного способа получения низших олефинов совместным пиролизом легкого и тяже- IJ лого углеводородного сырья позволяет уменьшить удельный расход топлива на процесс и увеличить срок службы металлоконструкций реактора пиролиза.

20Формула изобретения I

Способ получения низших олефинов, включающий смещение тяжелого сырья с разбавителем, раздузльный нагрев

25 легкого и тяжелого сырья, их смешение и совместный пиролиз, отличающийся тем, что, с целью снижения удельного расхода -тепловой энергии и увеличения срока службы

смешение с реагирующей смесью тяжело- Q металлоконструкций реактора пиролиза.

го углеводородного сьфья менее, чем в трех точках по длине реакционной зоны (примеры 5а и 6а), наблюдается существенное снижение выхода этилена, суммы низших олефинов и газообразования. Это объясняется тем, что при посмешение легкого с тяжелым сырьем осугдествляют путем рассредоточенной подачи нагретого до температуры начала разложения легкого сырья по длине зоны реакции в 3-5 точках в час- 35 тично конвертированное тяжелое сырье.

даче относительно большой порции относительно холодного сырья в реагирующую смесь происходит частичная закалка последней, приводящая к исчезновению иншщирующих реак1щй распада свободных радикалов. В этом случае необходимо увеличение температуры пиролиза, что не отвечает цели изоб- ретения.

Таким образом, реализация данного способа получения низших олефинов совместным пиролизом легкого и тяже- лого углеводородного сырья позволяет уменьшить удельный расход топлива на процесс и увеличить срок службы металлоконструкций реактора пиролиза.

Формула изобретения I

Способ получения низших олефинов, включающий смещение тяжелого сырья с разбавителем, раздузльный нагрев

легкого и тяжелого сырья, их смешение и совместный пиролиз, отличающийся тем, что, с целью снижения удельного расхода -тепловой энергии и увеличения срока службы

металлоконструкций реактора пиролиза.

смешение легкого с тяжелым сырьем осугдествляют путем рассредоточенной подачи нагретого до температуры начала разложения легкого сырья по длине зоны реакции в 3-5 точках в час- 35 тично конвертированное тяжелое сырье.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПИРОЛИЗА ЖИДКИХ И ГАЗООБРАЗНЫХ УГЛЕВОДОРОДОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2019 |

|

RU2701860C1 |

| Способ получения непредельных углеводородов | 1988 |

|

SU1558957A1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗШИХ ОЛЕФИНОВ И АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 2004 |

|

RU2263132C1 |

| НЕФТЕХИМИЧЕСКИЙ КЛАСТЕР | 2014 |

|

RU2550690C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭТИЛЕНА ИЗ УГЛЕВОДОРОДНОГО СЫРЬЯ | 2014 |

|

RU2548002C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗШИХ ОЛЕФИНОВ ПИРОЛИЗОМ УГЛЕВОДОРОДНОГО СЫРЬЯ | 1997 |

|

RU2116331C1 |

| Способ очистки пирогаза закалочным маслом | 2020 |

|

RU2739027C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗШИХ ОЛЕФИНОВ | 2004 |

|

RU2265641C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТЯНОГО СЫРЬЯ | 2001 |

|

RU2202592C1 |

| СПОСОБ ПИРОЛИЗА УГЛЕВОДОРОДНОГО СЫРЬЯ | 2012 |

|

RU2497930C1 |

Изобретение касается олефинов, в частности способа получения низших олефинов, применяемых в производстве полимерных материалов. Цель - снижение удельного расхода тепловой энергии и увеличение срока службы металлоконструкций реактора пиролиза. Процесс ведут смешением тяжелого сырья с разбавителем, раздельным нагревом легкого и тяжелого сырья, их смешением путем рассредоточенной подачи нагретого до температуры начала разложения легкого сырья по длине зоны реакции в 3-5 точках в частично конвертированное тяжелое сырье с последующим совместным пиролизом. Способ позволяет снизить температуру пиролиза на 10-30°С, а удельный расход тепловой энергии на 16-21 отн.%. 1 табл.

продуктов, мас,%,

метановодородная

фракция этилен пропилен

бутилен-бутадиеновая фракция газообразование

Удельный расход

тепловой энергии

на процесс, кЛж/кг 3820 3210

Удельный расход

условного топлива

12,7 14,015,6

5,0 7,07,7

3240 2880 3160 3200 3260 28002860-2910

12,7 14,015,6

5,0 7,07,7

н& единицу перера- б тываемого сырья.

к

,/кг

OJ9 0/16 0,16 0,14 0,16 0,16 0,16 0,14 0,14 0,14

При пиролизе легкого углеводородного сырья На 1 кг смеси легкого и тяжелого углеводородного сйрья С учетом термического КПД установки 60%.

| Нефтепереработка и -нефтехимия | |||

| Способ получения фтористых солей | 1914 |

|

SU1980A1 |

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

| Патент США № 4492624, кл | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1990-12-30—Публикация

1989-03-06—Подача