1

(21)4448711/31-04

(22)27.06.88

(46) 23.04.90. Бюп. И 15

(71)Отделение нефтехимии Института физико-органической химии и углехимии АН УССР

(72)В.М.Дмитриев, В.В.Троценко, Н.И.Сульжик и В.С.Горюнов

(53)662.75(088.8)

(56)Нефтехимия, 1984, № 24, с.1, 38-44.

Патент США 4271007, кл. С 10 G 9/16, 1981.

(54)СПОСОБ ПОЛУЧЕНИЯ НЕПРЕДЕЛЬНЫХ УГЛЕВОДОРОДОВ

(57)Изобретение относится к нефтехимии, в частности к получению непредельных углеводородов. Цель - снижение коксоотложения и увеличение длительности рабочего пробега пиролизной печи. Получение ведут пиролизом нефтяных фракций в пиролизной печи. Пиролиз включает испарение сырья, смешение его с водяным паром, нагрев парогазовой смеси до температуры начала разложения, дополнительный скоростной нагрев до требуемой температуры в зоне реакции с пульсацией давления парогазовой смеси и закалочное охлаждение продуктов реакции. Пульсацию давления осуществляют путем периодической подачи в парогазовую смесь рассредоточение по ее длине дозированных количеств воздуха или кислорода с частотой 100-120 и количеством единичной дозы в пересчете на чистый кислород, равным 1,5-2,5 л на 1 т исходного сырья. Выход отложившегося на стенках реактора кокса 11%, считая на пропущенное сырье - прямогонный бензин 0,4% по известному способу. При пиролизе атмосферного газойля выход кокса по предлагаемому и известному способам составляет соответственно 0,29 и 0,65%. 1 ил., 1 табл.

3

fe

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПИРОЛИЗА ЖИДКИХ И ГАЗООБРАЗНЫХ УГЛЕВОДОРОДОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2019 |

|

RU2701860C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТЯНОГО СЫРЬЯ | 2001 |

|

RU2202592C1 |

| Способ получения низших олефинов | 1989 |

|

SU1616954A1 |

| Способ пассивирования реактора пиролиза углеводородов | 1987 |

|

SU1502601A1 |

| НЕФТЕХИМИЧЕСКИЙ КЛАСТЕР | 2014 |

|

RU2550690C1 |

| СПОСОБ ПЕРЕРАБОТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ | 2001 |

|

RU2188846C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭТИЛЕНА ИЗ УГЛЕВОДОРОДНОГО СЫРЬЯ | 2014 |

|

RU2548002C1 |

| СПОСОБ ПЕРЕРАБОТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ | 2006 |

|

RU2325426C2 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗШИХ ОЛЕФИНОВ ПИРОЛИЗОМ УГЛЕВОДОРОДНОГО СЫРЬЯ | 1997 |

|

RU2116331C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗШИХ ОЛЕФИНОВ | 1995 |

|

RU2061018C1 |

Изобретение относится к нефтехимии, в частности к получению непредельных углеводородов. Цель - снижение коксоотложения и увеличение длительности рабочего пробега пиролизной печи. Получение ведут пиролизом нефтяных фракций в пиролизной печи. Пиролиз включает испарение сырья, смешение его водяным паром, нагрев парогазовой смеси до температуры начала разложения, дополнительный скоростной нагрев до требуемой температуры в зоне реакции с пульсацией давления парогазовой смеси и закалочное охлаждение продуктов реакции. Пульсацию давления осуществляют путем периодической подачи в парогазовую смесь рассредоточенно по ее длине дозированных количеств воздуха или кислорода с частотой 100-120 мин-1 и количеством единичной дозы в пересчете на чистый кислород, равным 1,5-2,5 л на 1т исходного сырья. Выход отложившегося на стенках реактора кокса 11%, считая на пропущенное сырье, прямогонный бензин 0,4% по известному способу. При пиролизе атмосферного газойля выход кокса по предлагаемому и известному способам составляет соответственно 0,29 и 0,65%. 1 ил. 1 табл.

Изобретение относится к нефтехимии, в частности к процессу термического пиролиза нефтяных фракций для получения низших олефинов.

Целью изобретения является снижение скорости роста коксовых отложений на стенках реактора пиролиза и увеличение длительности рабочего пробега пиролизной печи.

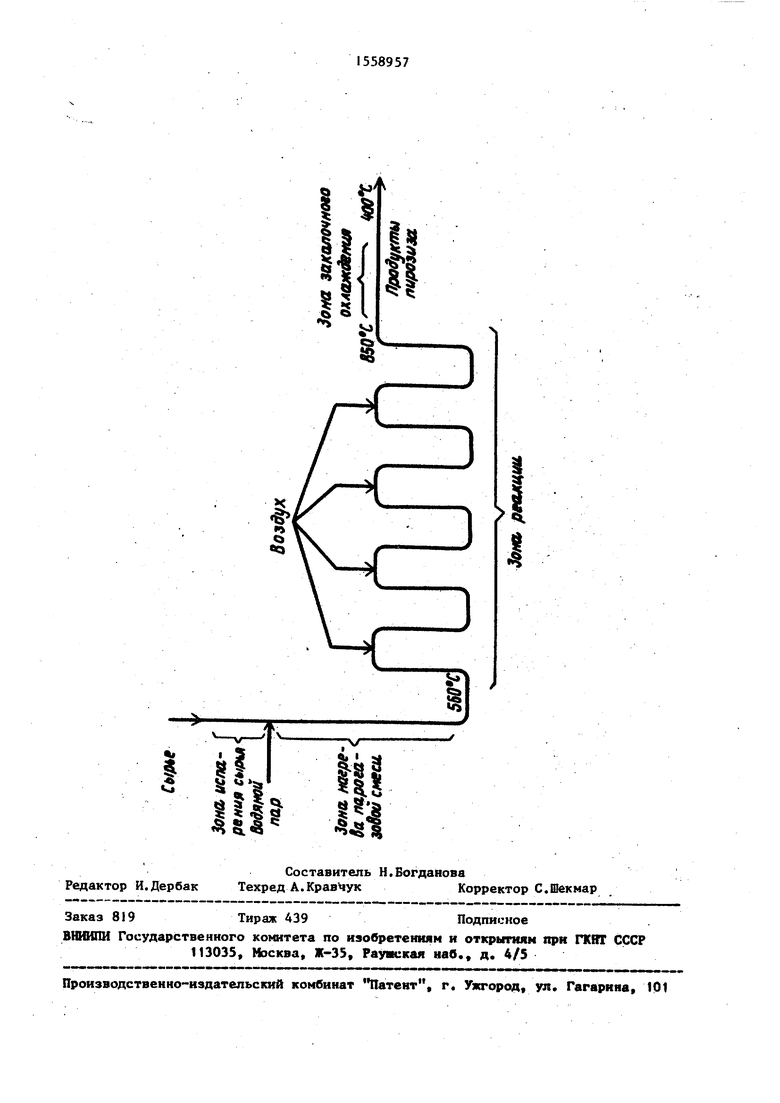

На чертеже изображена технологическая схема осуществления предлагаемого способа.

Примеры 1-6, Способ осуществляют в лабораторном реакторе по указанной

технологической схеме. Пиролизу под- вергают прямогонный бензин, выкипающий в пределах 40-105°С (р 0,703; М 92,8). Сырье подают в реактор со скоростью 1,2 кг/ч, испаряют и смешивают его с 50 мас.% водяного пара. Парогазовую смесь нагревают до 560 С и подают в зону реакции, где ее подвергают высокоскоростному нагреву до 850°С. Одновременно по длине зоны реакции в точках, соответствующих 20, 40, 60 и 80% ее общей длины, в парогазовую смесь с частотой 60-140 мин подают дозированные объемы кислорода

&Л

§3 г У1

в количестве 1,0-4,0 л на т перерабатываемого сырья. Продукты реакции охлаждают в зоне закалочного охлаждения до 400°Г. Среднее давление парогазовой смеси в зоне реакции состав- ля РТ 0,02 МПа,

П р г. мер ы 7-14, Способ осуществляют пи аналогичном примерам 1-6 методике, г тег отличием, что гшропи- v; поц о ргаюг ч мосфер пп азойль, внкипг огций прч 160-225°С ( р 0,818; 1J -- 1/9,), педагог в рпактор со скоростью 0S9 кг/ч, испаряю и смешивают его с 80% водяного г г ч за м нагревают до 510 С. Б зоне 7°- ак и парогазовую смесь назреваю. 83 j С и одтюърелен Ю с частотой 6С 40 подают в нее дозированные объемы- воздуха, равные 530-15S0 „1 на S т перерабатываемого сырья. Среднее дчэление парогазовой смеси в зоне ре

РКЦНИ составляет 0, МПа.

Пример 1 5. По известному спо собл пиролизу подвергают прямогонный снзнн (характеристики аналогичны примерам 1-6). Сырье а количестве S С2 кг/ч испарят1, смешивают с 50 нас„% водяного пара и чагревают парогазовую

которого распространяется в оба направления. Регулируя периодичность и объем подаваемой дозы мояно обеспе. чпть оптимальные частоту и амплитуду пульсаций давления, а за счет оассре- доточенной подачи окислителя - поддержание этих частоты и амплитуды по всей длине чоны реакции, что позволя10 ет снизить скорость роста коксовых отложений на стенках реактора и тем самым увеличить коэффициент рабочего времени лиролизясн печи. Кроме того, отсутствие механических устройств ге- а 5 пепирования пульсации давления пзро- татовой смеси повышает надежность работы системы пульсации ч лчрол зчой )и в целом.

Предлагаемый способ пиролиза нефтя2g m,ix фракций отличается от известного тем, что пульсаиию давления вой смеси ч зоне реакции ocymecTitjmroT путом рассредоточенной подачи дозированных объемов окислителя в реагирт, п25 ЩУ о парогазовую смесь.

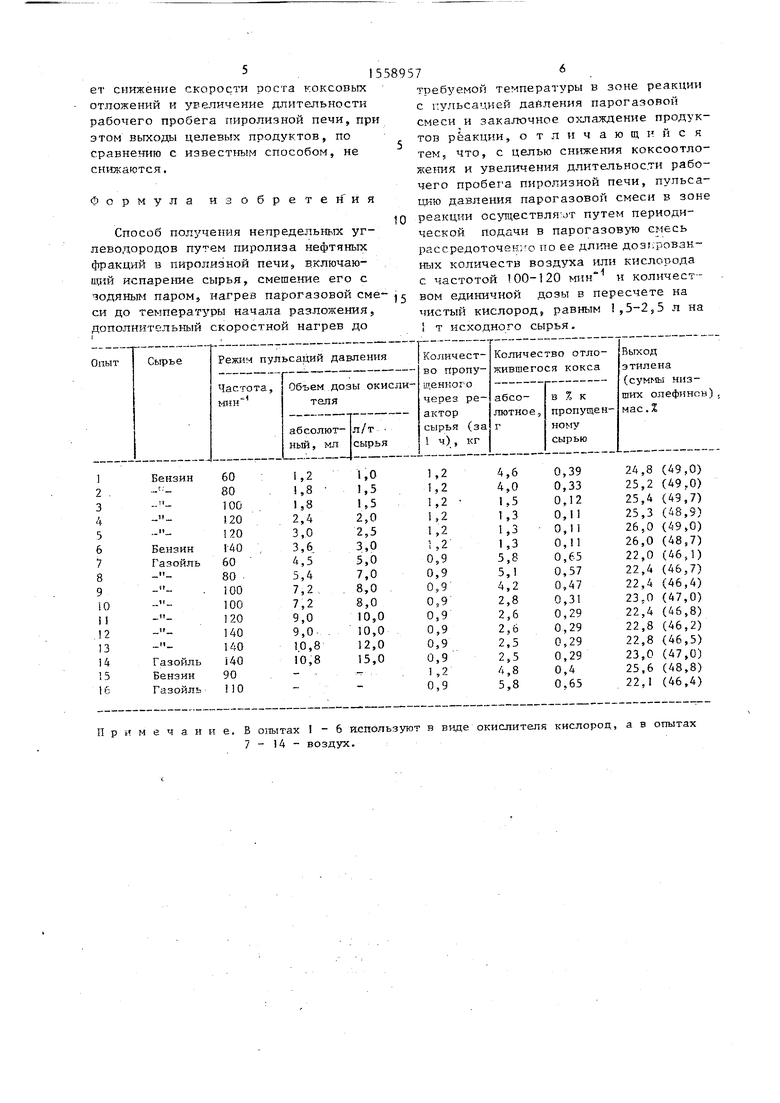

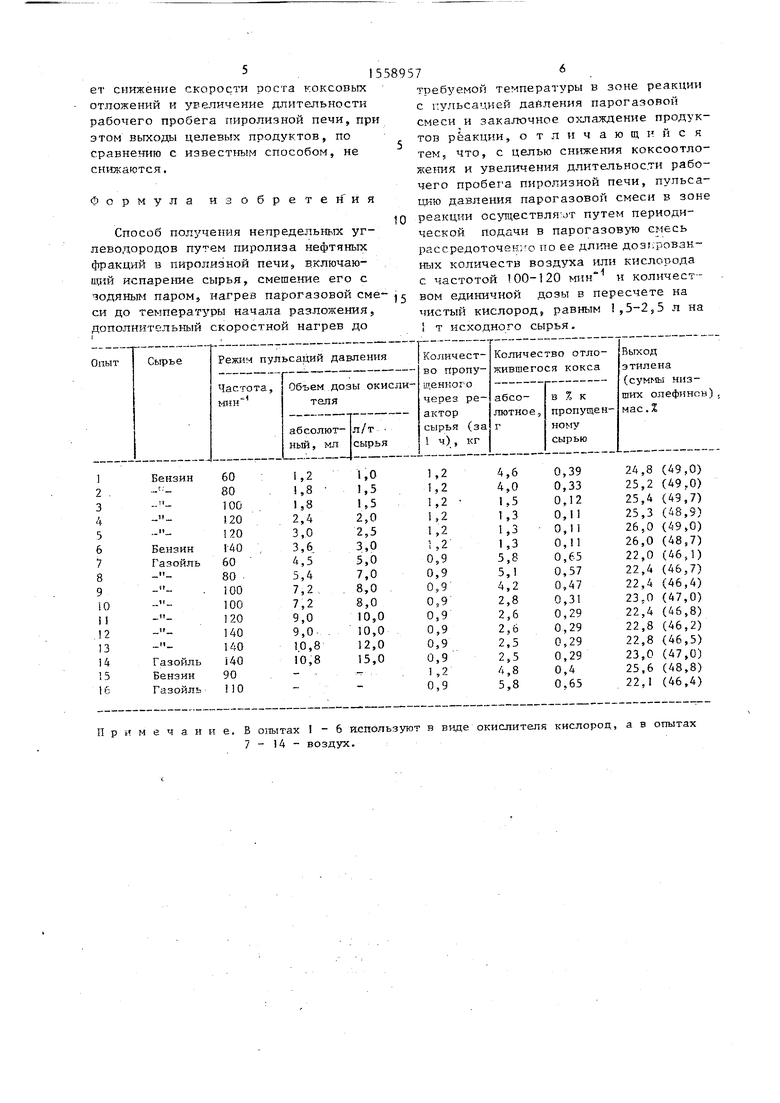

Из приведенных в таблице результатов опыто13 следует, что оптимальные з :счения астоты поцачи ок спитзля в парогазовую и объема тциничной

счзсь до 560°С В зоне реакции ее на gg дозы составляют соогветственно 100грепгмот до 850°С, причем среднее давление парогазовой смеси в зоне реак- и,ии составляет 0,02 I-Ша. На входе в зону реакцми при помощи механического пульсатора поршневого тгпа генерируют импульсы давления с частотел 90 мин ,J абсолютная амплитуды колебаний которого 0S4 кПа (2% номинального давления в зоне реакции). Продукты реакции охлаждают в зоне закалочного о шажде-- д., ния до 400°С.

Пример (6. По известному способу пиролизу подвергают атмосферный газойль (карактернстики аналогичны примерам ) аналогично примеру $$ 15S однако добавка водяного пара 80 мас.%. температура предварительного нагрела парогазовой смеси

510° С.

120 мин 1 и I 5-2,5 л/т перерабатываемого сырья в ттер счете на чистый пород при пиролизе бензина (опыты 3 и 4) и при пиоолизе i азойля (огъггы 0 v П). Далът увеличение ука°ан- ннх параметров I,опыты 5 ч 7, 12,-14 соотнетственно) не лр воцит С П- ке- нию количества отложившегося .окса8 однако связано с увеличением 3iiepr e-- тических .затрат

Из сравнения результатов пиролиза нефтяных фракций по известн чу и лагаемому способам (в оптимальных режимах) следует, что в последнем случае интенсивность закоксовьтвянип стенок реактора пиролиза ниже. Так, при пиропизе по предлагаемому способу прпмогоняого бензина выход тгкжингае-- гося на стенках ре-штпа кочса 5 считая на пропущенное счоье, сое ьляет 0}11%, я то гак uji. n) no известному способу он составляет 0,4% при одинаковой селективности процесса по ниттпчм олефинам. При пиролизе атмосферного газойля выход кокса по прилагаемому и известному способа сос- тавляег 0S29 и 0,65% соответственно.

темпгратура пиролиза 830 С среднее давление парогазовой смеси в зоне реакции 05018 МПа, частота пульсаций давления 140 5 абсолютная амплитуда пупьсаций 0,3 кПа.

Условия и результаты опытов по примерам 1--36 приведена в таблице,

При подаче в поток реагирующей парогазовой смеси определенной дозы кислорода, или воздуха (т.е. окислителя) ПРОИСХОДИТ микрорзрыв, ударная волна

дозы составляют соогветственно 100J.,

$

0

5

120 мин 1 и I 5-2,5 л/т перерабатываемого сырья в ттер счете на чистый пород при пиролизе бензина (опыты 3 и 4) и при пиоолизе i азойля (огъггы 0 v П). Далът увеличение ука°ан- ннх параметров I,опыты 5 ч 7, 12,-14 соотнетственно) не лр воцит С П- ке- нию количества отложившегося .окса8 однако связано с увеличением 3iiepr e-- тических .затрат

Из сравнения результатов пиролиза нефтяных фракций по известн чу и лагаемому способам (в оптимальных режимах) следует, что в последнем случае интенсивность закоксовьтвянип стенок реактора пиролиза ниже. Так, при пиропизе по предлагаемому способу прпмогоняого бензина выход тгкжингае-- гося на стенках ре-штпа кочса 5 считая на пропущенное счоье, сое ьляет 0}11%, я то гак uji. n) no известному способу он составляет 0,4% при одинаковой селективности процесса по ниттпчм олефинам. При пиролизе атмосферного газойля выход кокса по прилагаемому и известному способа сос- тавляег 0S29 и 0,65% соответственно.

Таким образом, предлдгаемьтй способ го- олизэ нефтяных Фракций обеси°«чтзает снижение скорости роста коксовых отложений и увеличение длительности рабочего пробега пиролизной печи, при этом выходы целевых продуктов, по сравнению с известным способом, не снижаются.

Формула

обретен ия

Способ получения непредельных углеводородов пиролиза нефтяных фракций в пиролизной печи, включающий испарение сырья, смешение его с

эодяным паром, нагрев парогазовой сме- ,5 вом единичной дозы в пересчете на

си до температуры начала разложения, дополнительный скоростной нагрев до

чистый кислород, равным 1,5-2S5 л н т исходного сырья.

Примечание. В опытах I - 6 используют в виде окислителя кислород, а в опытах

7 - 14 - воздух.

требуемой температуры в зоне реакции с гульсацкей давления парогазовой смеси и закалочное охлаждение продуктов реакции, отличающийся тем, что, с целью снижения коксоотло- жения и увеличения длительности рабочего пробега пиролизной печи, пульсацию давления парогазовой смеси в зоне реакции осуществля от путем периодической подачи в парогазовую смесь рассредоточение по ее длине дозированных количеств воздуха или кислорода с частотой 100-120 и колнчестчистый кислород, равным 1,5-2S5 л на т исходного сырья.

Авторы

Даты

1990-04-23—Публикация

1988-06-27—Подача