Изобретение относится к прокатному производству и может бьп ь использовано при производстве сортопроката из углеродистых и конструкционных сталей.

Цель изобретения - сокращение длительности цикла изготовления сортового проката путем уменьшения времени охлаждения блюмов.

В интервале температур 700 - 500 с - блюмы.охлаждают со скоростью, обеспечивающей перлитное превращение аустенита в металле, после чего их для нагрева под дальнейшую прокатку передают с температурой 550 - , что обеспечивает условия, исключающие фпокенообразование и получение необходимого качества получаемого сорто-. вого проката.

Снижение флокеночувствительности обеспечивается прохождением перлит- ,ного превращения аустенита, в результате растворимость водорода резко снижается и происходит его интенсивное удаление из стали. Перлитное превращение при охлаждении стали начинается с 700°С и заканчивается при 550 С. Необходимую скорость охлаждения стали в этом интервале выбирают из термокинетических диаграмм распада переохлажденного аустенита.

Перлитное превращение в стали завершается при охлаждении до 550°С, поэтому температура блюмов при посадке в нагревательную печь сортового стана не даажна превышать во избежание неполного перлитного превращения аустенита м недостаточа

о о

СП

нрго. удаления водорода из стали. Н1аиболыиая интенсивность удаления в|одорода из стали наблвдается при т|емпературах более в период п|рохождения перлитного превраг Г.ения --:1устенита. При охлаждении блюмов ниже 550°С диффузия водорода в стали замедляется, поэтому после достижения металлом можно начинать транспортировку блюмов к нагреватель- нь1м печам сортового стана. При транспортировке блюмов происходит их дальнейшее охларвдение на воздухе. CJKOpocTb охлаждения блюмов при транспортировке не регламентируется, так как удаление водорода при температу- ниже 550°С замедленно. Во избежа- образования флокенов и трещин н|апряжений температура блюмов перед пЬсадкой в нагревательную печь не дюлжна быть ниже 200°С.

Пример. По Действующей тех- н ологии слитки массой 3,5 т нагревает в методической печи до 1180 С и п юкатывают на стане 850 на блюмы сечением кв. 200 мм. Температура . конца прокатки составляет 1050°С. ПЬсле прокатки блюмы собирают в штабель и краном переме1пдют в неотапливаемые колодцы. В процессе ciбopки и транспортировки блюмы охлаждают на воздухе,- температура начала охлаждения в колодцах . В неотапливаемых:.колодцах блюмы охлаждают - до Е течение 72 ч, нюсле чего блюмы выгружают из колод- фв и дальнейшее охлаждение их про- вюднтся на воздухе.

Перед посадкой в нагревательную сортового стана температура блюмов составляет 25°С. В нагревательной печи блюмы нагревают до 1180°С и прокатывают на прутки диаметром 60 мм. Охлаждение прутков после прокатки производят на воздухе. Флокены в готовом прокате отсутствуют.

По предлагаемому способу слитки также нагревают до 1180°С и прокаты- :зашт на блюмы сечением 220 мм. Тем-, йература конца прокатки составляет 1050 С. После прокатки блюмы собирают в штабель и подсаживают в термические п.ечи для осуществления регламентированного охлаждения. Температура начала -охлажения 700 с, скорость охлаждения 50°С в 1 ч. Скорость охлаждения поддерживают с помощью

включенных горелок. По достижении температуры 550 С блюмы выгружают из печи и передают для проката на сортовом стане.

В период транспортировки и нахождения на загрузочной решетке блюмы охлавдают на воздухе, и в момент посадки в нагревательную печь их тем- Q пература составляет . В нагревательной печи блюмы нагревают до и прокатывают на прутки диаметром 60 мм. После .прокатки прутки охпаждают на воздухе. Флокены в го- товом прокате отсутствуют.

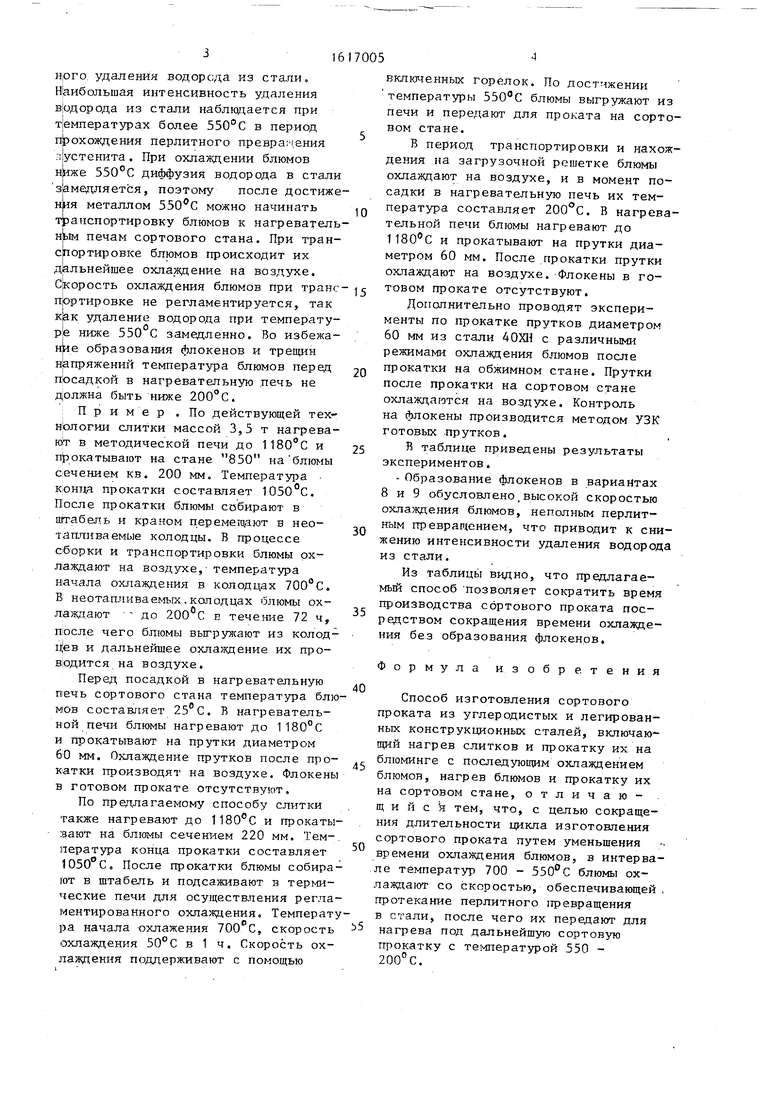

Дополнительно проводят эксперименты по прокатке прутков диаметром 60 мм из стали 40ХИ с различными режимами охлаждения блюмов после Q прокатки на обжимном стане. Прутки после прокатки на сортовом стане охлаждаются на воздухе. Контроль на Флокены производится методом УЗК готовых прутков.

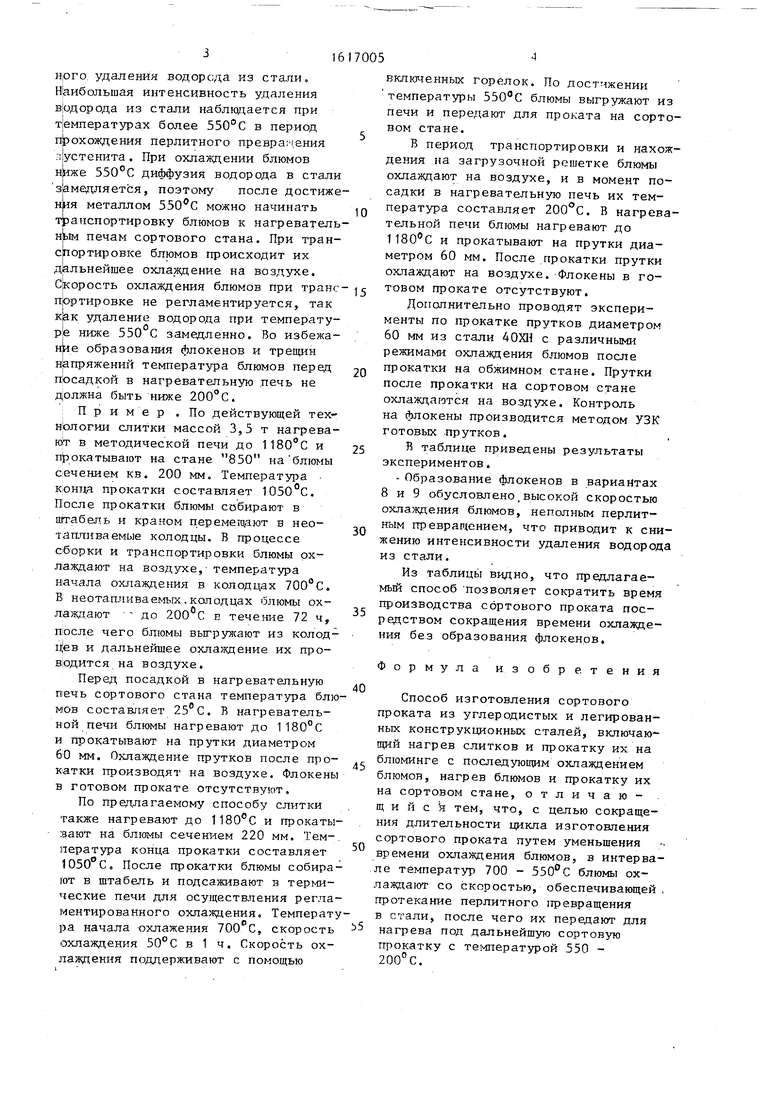

5К таблице приведены результаты

экспериментов.

- Образование флокенов в вариантах 8 и 9 обусловлено.высокой скоростью охлаждения блюмов, неполньш перлит- Q ным превращением, что приводит к снижению интенсивности удаления водорода из стали.

Из таблицы видно, что предлагаемый способ -позволяет сократить время производства сортового проката посредством сокращения времени охлаждения без образования флокенов.

Формула изобретения

Способ изготовления сортового проката из углеродистых и легированных конструкционных сталей, включающий нагрев слитков и прокатку их на

блюминге с последующим охлаждением блюмов, нагрев блюмов и прокатку их на сортовом стане, отличающийся тем, что, с целью сокращения длительности цикла изготовления сортового проката путем уменьшения времени охлаждения блюмов, в интервале температур 700 - 550°С блюмы ох- лаядают со скоростью, обеспечивающей , протекание перлитного превращения в стали, после чего их передают для

нагрева под дальнейшую сортовуто прокатку с температурой 550 - .

1

(охладцение с 700 до в течение 72 ч) Предлагаемьй

72

20

Флокенов нет

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОТИВОФЛОКЕННОЙ ОБРАБОТКИ ПРОКАТА ИЗ ЛЕГИРОВАННОЙ СТАЛИ | 2004 |

|

RU2258747C1 |

| Способ удаления водорода из заготовок сталей | 1990 |

|

SU1730179A1 |

| СПОСОБ ПРОТИВОФЛОКЕННОЙ ОБРАБОТКИ ПРОКАТА ИЗ ВЫСОКОУГЛЕРОДИСТОЙ СТАЛИ | 2004 |

|

RU2258746C1 |

| Способ производства горячекатаного сортового проката для изготовления крупногабаритных подшипников | 2024 |

|

RU2836665C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНОГО СОРТОВОГО ПРОКАТА ИЗ ПОДШИПНИКОВЫХ СТАЛЕЙ | 2005 |

|

RU2307176C2 |

| СПОСОБ ПРЕДВАРИТЕЛЬНОЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СРЕДНЕСОРТОВОГО И КРУПНОСОРТОВОГО ПРОКАТА | 1992 |

|

RU2044779C1 |

| Способ производства проката | 1983 |

|

SU1132547A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЖЕЛЕЗНОДОРОЖНЫХ БАНДАЖЕЙ ИЗ НЕПРЕРЫВНОЛИТЫХ ЗАГОТОВОК | 1997 |

|

RU2119961C1 |

| ПРУТОК ИЗ СРЕДНЕУГЛЕРОДИСТОЙ МИКРОЛЕГИРОВАННОЙ СТАЛИ | 2004 |

|

RU2293770C2 |

| СПОСОБ ПРОИЗВОДСТВА КРУГЛОГО ПРОФИЛЬНОГО ПРОКАТА ДЛЯ ТЕЛ КАЧЕНИЯ ПОДШИПНИКОВ | 2006 |

|

RU2320733C1 |

Изобретение относится к прокатному производству и может быть использовано при охлаждении блюмов для последующей прокатки на сортовых станах. Целью изобретения является сокращение длительности цикла изготовления сортового проката путем уменьшения времени охлаждения блюмов и снижение энергозатрат. Блюмы из стали 40ХН сечением 200 мм после прокатки на обжимном стане охлаждали в термической печи, обеспечивая скорость охлаждения в интервале температур 700-550°С, 50°С/ч, а после достижения температуры 550°С были переданы для прокатки на сортовом стане. Способ обеспечил сокращение длительности охлаждения блюмов с 72 ч до 3 ч без образования флокенов и при снижении энергозатрат. 1 табл.

(скорость охлаждения в интервале с 735 до 550°С)

545

| Попов А.Л | |||

| и Попова Л.Е | |||

| Изотермические и термокинетические диаграмм | |||

| распада переохлажденного аустенита | |||

| Сравочник термиста | |||

| М.: Металлургия, 1965, с.202 | |||

| ШеЛтель Н.И | |||

| Технология производства проката | |||

| М.: Металлургия, 1976, с.38 - 43, 76, 140 - 145. |

Авторы

Даты

1990-12-30—Публикация

1989-02-08—Подача