Изобретение относится к обработке металлов давлением из углеродистой и низколегированной стали и предназначено для использования преимущественно в черной металлургии для производства железнодорожных рельсов, а также в тяжелом машиностроении.

Известен способ производства проката, включа(ощий нагрев с неравномерным распределением температуры по длине заготовки. После нагрева всей заготовки до температуры прокатки подвод тепла к поверхностям, ограничивающим элементы заготовки, деформи руемые в меньшей степени, прекращают до завершения процесса нагрева . элементов заготовки деформируемых в большей степени, осуществляют отвод тепла от элементов, деформируемых в меньшей степени. После нагрева осу ществляют процесс прокатки и охлаяще ние готового проката. Недостатком описанного способа является то, что дополнительней избирательный нагрев элементов заготов ки в непрерывном потоке производства является трудноуправляемым процессом и потому не исключены перегрев или пережог металла, приводящие к снижению механических свойств. Известен также способ регулирования тепловых потерь слитка при прокатке включающий утепление слитка теплоотражателями, вдоль которых он движется, и принудит ел bHoie изменение их те шературы, где для равномерного распредепения температуры слитка по сечению теплоотраясатепя локаль но утепляют зоны, прилегающие к ребрам слитка, периодически измеряют температуру поверхности середины гра ни и в зависимости от ее величины регулируют температуру теплоотражате лей до ее вьфавнивания с температуро грани. Недостатком описанйого способа яв ляется то, что применение данного способа для снижения термических нап ряжений, образующихся в результате неодновременного охлаждения грани и ребер и влияющих на формирование мнк роструктуры и качество поверхностей слиткз, является трудоемким технологическим процессом и в полной мере н обеспечивающим, желаемые результаты. Кроме того, данный способ не решает всшроса противофлокенной обработки заготовок, а также не обеспечивает .подготовку микроструктуры к последующей прокатке заготовок на профиль. Наиболее близким по технической сущности и достигаемому результату является способ производства железнодорожных рельсов, включающий получение заготовок (блюмов), нагрев их до температуры 1140-1160 с последующей прокаткой в обжимной клети. Коэффициент высотного обжатия в первом тавровом калибре при прокатке заготовок на различных метзаводах, произ-« водящих железнодорожные рельсы типов Р50 Р65 и Р75, составляет 1,191,35. Существенным недостатком этого способа является относительно низкий процент выхода годного (при прокатке заготовок на рельсы с холодного итеплового всада), т.е. выхода рельсов первого сорта, который в среднем равен 77,0%, при зтом брак по металлу составляют 0,87%. Следует отметить, что преобладающими дефектами поверхности рельсов являются волосовины и трещины. Пониженные и неоднородные значения физикогмеханических свойств, особенно показателей пластичности и вязкости, связанные с неоднородным содержанием углерода по сечению рельса, в современных условиях эксплуатацш{ не позволяют повысить контактноусталостную прочность и живучесть рельсов. Основной причиной указанных нет достатков способа являются отдосительно низкая технологичность процесса охлаждения заготовок перед прокаткой их на рельсы, а также неоптимальная исходная структура заготовок и степень обжатия. Согласно существующему технологическому процессу после прокатки слитков на заготовки их складируют в штабеля, при зтон происходит медленное охлаждение средней части заготовок по сравнению с койцевой. Время от момента укладки (tpOO-960) до полного охлаждения (100-15(Я) в средней части заготовок составляет 30-35 ч. Таким образом, если одна часть металла (средняя) охлаждается настолько MewieHHO, что зти условия можно считать заведомо достаточными для эвакуации водорода до степени, обеспечивающей отсутствие флокенов, то другая часть (выступающие концы блюмов) охлахщается быстрее и эвакуация водорода в ней значительно снижается. Флокеночувствитепьность заготовок значительно выще, чем рельсов, а при наличии флокенов в заготовках в процессе последующего нагрева и прокатки образовавшиеся в заготовках флокены не свариваются при прокатке рельсов. В этом случае они обнаруживаются в рельсах после замедленного охлаждёния, так как замедленное охлаждение рельсов предохраняет от образования в HHit йовых фпокенов, но не может устранить уже имевшиеся в металле флойейй, ёйли они не сварились при npokaiTKe. При прокатке рельсов часть фпокенов заваривается, при этом данный процесс всецело зависит от зш в чecког6 состава стали, структурного состояния перед прокаткой, однородности у-твердого раствора, темпера туры заготовки перед посадкой в методическйепечи и степени обжатия за готовок при прокатке рельсово Следов тельно, условия прокатки заготовок обеспечивают заваривание флокёнов. Следующим недостатком данной технологии является то, что в методи ческие печи до 40% всех заготовок подаются с холодного всада, в резуль тате чего на них появляются надрывы и трещины на торцах и по длине за счёт создания резкого градиента температур в момент соприкосновения заготовок с пламенем при температуре л/lOOd. Образовавшиеся надрывы и трещины в зависимости от их глубины залегания могут не уйти в окалину во время нагрева иостаться на заготовках, а при прокатке могут вытянуться по длине рельса. Существенным недостатком извертно го способа является также трудность поддержан И постоянства температуры начала и конца прокатки рельсов с минимально возможными колебаниями, а также недостаточная пластичность и , в:язкост металла в осевой зоне заготовки при прокатке, что приводит к снижению выхода рельсов первого сорта стандартной длины по поверхностным ; 1ефектам и к пониженным значениям физико-механических свойств металла рельсов. Отмеченные недостатки в технологии изготовления заготовок и рельсов приводят к отбраковке и значительном переделу редьсов. В настоящее время на заводе Азовсталь передел по поверхностным дефектам составляет А/ 25%. Целью изобретения является повьш1е ние выхода годного и улучшение физико механических свойств металла. Указанная цель достигается тем, что в способе производства проката, преимущественно рельсов, включающем полух$ение заготовки горячей деформацией, промежуточную термообработку, , прокатку на готовый профиль и последующее охлазвдение готового профиля, промежуточную термообработку осуществляют путем принудительного охлаждения заготовки с температуры горячей прокатки до температуры 280-250° и загрузки в колодцы, предварительно нагретые до 400-500, вьщержки при данной температуре 2-4 ч, затем нагрева до температуры ( 10-25), вьщержки 18-22 ч, медленного охпаядения со скоростью 5 15; град/Ч; до температуры Аг,4(1025°), вьщержки 3-4 ч, снова нагревают до температуры Ас, +(30-80 ) вы- . держки 1-3 ч, охлаждения на воздухе до 650-600 и последующего нагрева под прокатку. Принудительное охлаждение до температуры 280-250° в интервале 750450 осуществляют со скоростью 818 град/с. Нагрев заготовки до температур указанных областей точки Ас осуществляют со скоростью 50-100 град/ч, Прокатку заготовки на готовый профиль осуществляют с температур И00-1120°, а обжатие в первом тавровом калибре выпопня г с коэффициентом деформации 1,4-1,5. Выбор граничных параметров обусловлен тем, что перед прокаткой на профиль заготовку принудительно охлаждают с 1050-950 до температзфы 280-250 так, чтобы в интервале температур 750-45П° обеспечить скорость охлаждения 8-18 град/с. Охлаждение заготовки с указанной скоростью в интервале наименьшей устойчивости аустенита (в зависимости от состава стали) обеспечивает получение по периметру заготовки на достаточную глубину ( высоты сечения) структ.уры по крайней мере сорбита закалки с повьш1енной плотностью дислокаций и микронапряжений, а в центральной части структуры сорбита-сорбитообразного перлита. Охлаждение со скоростью ниже 8 град/с не позволит обеспечить в за ° сечении заготовки указанную структуры а охлаждение свыще град/с может привести (особенно Д легированной стали) к получению поверхности заготовки надрывов и

трепщн. Причиной тому могут явиться напряжения значитеяьной величины, образующиеся из-за значительного градиента температур поверхностных слоев и сердцевины. Отмеченная скорость охлаяздения в диапазоне температур 750-450 обеспечивается применением спрейерного охлаядения водой подогретой до температуры 60-70®.

Принудительное охлалздение заготовки необходимо для получения дисперсной микроструктуры с наличием несовершенств кристаллической структуры при этом создаются условия для ускоренного удаления водорода из металла и образования зернистой стрзгктуры на последующем этапе термообработки.

Переохлаждать заготовку ниже 280 (внутренний слой) и 250 (наружный слой) не рекомендуется, так как возможно вьщеление водорода в пустоты и поры в молекулярной форме, что значительно увеличивает устойчивость стали к флокенообразованию.

Загрузку заготовок в колодцы, предварительно нагретые до 400-500 , и ввдержку 2-А ч при данной температуре производят для вьфавнивания температуры по всему сечению заготовки а также распада остаточного аустенита на феррито-перлитную смесь, особенно данньй этап термообработки необходим для легированной стали, где сильно развита ликвационная неоднородность легирующих элементов, приводящая к резкому локальному повышению устойчивости аустенита.

Нагревать колодцы ниже 400 нецелесообразно,) так как потребуется длительная з аготовок, которая еще больше увеличится в результате падения температ;я ы при загрузке их в колодцы. Нагрев колодца свыше 500 и выдержка заготовок при этой температуре могут привести к образованию структуры с пониженными значетсяьш гдакронапряжений и плотности дислокаций. I .

Изотермическая вьдерзкка менее 2 ч

не приведет к полному распаду остаточного аустеиита в центральной зоне заготовки, особенно в легированной стали, а свыше 4 .ч вьщерживать заготовки нецелесообразно, так как за 4 ч полностью произойдет распад остаточного аустенита даже в центральной части заготовки из легированной стали.

Температура нагрева заготовки до Ас,-(10-25°), что составляет 720700°, принята в качестве подкритической температуры, при которой происходит в максимальной степени диффузия углерода, легирующх элементов и водорода с переходом пластинчатой формы перлита в зернистую. Более низкая температура нагрева заготовки приведет к ухудшению протекания диффузии, а следовательно, к значительному увеличению расчетного времени ВЕ держки в колодцах.

Повышение температуры нагрева заготовок с переходом через первую критическую точку не вызьшает значительного увеличения диффузии элементов, при этом устраняется образование зернистого перлита.

Вьщержка заготовок в колодцах при температуре. Ас,-(10-25) в течение 18-22 ч необходима для протекания диффузии водорода к поверхности металла и заполнения пустот. Такая вьщержка после предварительного переохлаждения до 280-250 приведет . к переходу адсорбированного в пустотах водорода в молекулярную форму и очищению поверхности пустот для поступления новых порций водорода. Имею1ф1еся напряжения в заготовках после принудительного охлаждения ускоряют данный процесс, особенно в центральных слоях металла. В процессе изотермической выдержки, поьошо всего, происходит сфероидизация карбидов, что усиливает вьщеление водорода из металла. Карбиды округлой формы, обогащенные легирующими элементами, менее склонны к образованию флокенов.

Учитывая предварительное охлаждение заготовок в интервале 1050-280 с изменением структурного состояния, вьщержка их в колодцах в течение 1822 ч является достаточной для протекания указанньЕК процессов в углеродистой и низколегированной сталях. Выцёржка заготовок в колодцах менее 18 ч и более 22 ч нецелесообразна, так как в первом случае завершениепроцесса коагзшяции карбидной фазы и удаление водорода из заготовки пройдет не полностью, а во втором будет задалживаться лишнее время.

Охлаждение заготовок в колодцах от теютературы (10-25) до Аг, ;4(10-25) проводится весьма медленно со скоростью 5-15 град/ч, что способствует ускорению вьщеления водорода ,из центральных участков заготовок-, и диффузии к пустотам в металле наружных слоев, осободившихся от водорода при изотермической вьщержке в подкритическом интервале температур (70 720) . Кроме того, при данных скорос тях охлаядения в отмеченном интервал температур проходит образованиедиспереного зернистого перлита во всем объеме заготовки. Данный диапазон скоростей охлаждения является оптимальным с точки зрення удаления водо да и сферойдизации карбидной фазы. О лаждение заготовок вьше указанного диапазона критической точки Аг,+(1025) или ниже Аг, -(10-25°) при указанных скоростях охлаждения нецелесо образно, так как в первом случае про цесс диспергирования карбидной фазы будет незаконченным а во втором слу чае диспергирование зернистого перлита будет закончено в указанном ди.апазоне температур, в связи с чем дал нейшее понижение температуры будет излишним. Вьдержка в течение 3 ч для углеродистой и 4 ч - для низколегированной стали при т шературе Аг, принята на основании того, что при охлаждении заготовок со скоростью 5 15 град/ч к концу охлаждения до температуры Arj градиент температуры будет минимальньм, поэтому для углеродистой и легированной стали BbpepJKKa соответственно в течение 3и 4 приведет к выравниванию температуры по сечению заготовки, а также к дальнейшему удалению водорода из пустот и подповерхностных слоев металла перешедшего из центральных участков. Выдержка при данной температуре будет способствовать завершению процесса образования мелкозернистого перлита во всем сечении заго товки, Вьщержка менее 3 ч не даст положительных результатов, а свыше 4ч нерациональна, так как процесс завершится раньше. К концу завершения данного технологического процесса в заготовках отсутствуют флокены,а структура металла во всем сечении состоит из мелкозернистого перлита. Последующий нагрев в колодцах до температуры Ас,-(30-80) необхогдим для растворения зернистого перли та в поверхностных слоях заготовки. При нагреве до температуры ниже заданной процесс растворения карбидов не будет осуществляться, а вьш1е заданной будет проходить более интенсивно не только в поверхностных, но и глубинных слоях заготовки, что прог тиворечит поставленной задаче. Ускоренный нагрев (100 град/ч) и последующая вьдержка в течение 1-3 ч (в зависимости от состава стали) приводят к растворению зернистого перлита и образованию -твердого раствора по всему периметру заготовки на глубину до 25-30 мм, Нагрев до температур указанных областей точки Ас, со скоростью 50100 град/ч обеспечивает равномерный прогрев заготовки по всему значению, а также всей садки с наличием минимального градиента температур поверхности и сердцевины. Нагрев со скоростью менее 50 град/ч является нерациональным, так как удлинит весь цикл технологического процесса, не изменяя прогрев заготовки, а более 100 град/ч приведет к неравномерному прогреву заготовки и всей садки в целом, что вызовет увеличение градиента температур, а следовательно, и структурсобразование по сечению заготовки. Охлаяадение до 650-600 производит-, ся с целью получения в верхних слоях заготовки пластинчатой структуры. I . Применяя максимальную скорость нагрева ( град/ч), установленную температуру нагрева и время вьщержки в течение 1-3 ч, можно обеспечить полное растворение карбидной фазы и получение однородного аустенита только в поверхностных, слоях заготовки..При этом структура заготовки должна изменяться от тонкопластинчатого перлита на поверхности (на глубину 25- J 30 мм) до зернистого перлита в нижет лежащих слоях и центральной части, что обеспечит достаточную твердость и прочность поверхностных слоев при хороших пластических и вязких свойствах остальной части заготовки.В результате проведенной предварительной термообработки, выполненной перед прокаткой на профиль (рельс), обеспечили получение заготовки с.наичием дифференциальной структуры о сечению: в поверхностных слеях ластинчатый перлит, а в глубинньк зернистый, проведена противофпокенная обработка, при этом в методичесг кую печ для нагрева под прокатку по-дается заготовка с температурой 650600,

Высокоуглеродистая или низколегированная сталь со структурой зернистого перлита выгодно отличается от стали со структурой пластинчатого пелита более высокой пластичностью и вязкостью что по сравнению с прокаткой по текущей технологии позволяет снизить тет пературу начала прокатки до 1100-1120, т.е. на 30-40%. При этом повышается прочность деформируемого металла за счет понижения, температуры, и при наличии структуры зернистого перлита обеспечивается высокая пластичность и вязкость. Металл в таком состоянии способен противостоять повышенным растягивающим напряжениям которые возникают при больших областях в осевой зоне заготовки. Поверхностные слои заготовки со структурой пластинчатого перлита менее пластичны, но испытьшают сжиманж1ве напряжения и поэтому не подтвержены нарушению сплошности при больших обжатиях.

При наличии в заготовке перед нагревом под прокатку на рельсы структуры грубопластинчатого перлита пластичность осевой зоны будет ниже пер1ферийной, в то время как при наличии структуры мелкозернистого перлита можно добиться одинаковой пластичности металла осевой и периферийной зон, в результате чего достигается равномерная проработка металла по всему сечению заготовки, что приводит к улучшению физико-механических свойств проката, и в частности, рельсов.

Коэффициент обжатия 1,4-1,5 в первом тавровом калибре обеспечивает интенсивную деформацию заготовки по граням, идущим на формирование наиболее изнашиваемых элементов профиля в процессе эксплуатащш, что способствует лучшему уплотнению металла приводящему к повышению его физико-механических свойств. Это объясняется тем, что в заготовке с дифференцированной структурой на глубине до л/25-3О мм по периметру располагается структура пластинчатого перлита, а в остальной части, включая и осевую зону, - мелкозернистый перлит, йри нагреве под прокатку происходит растворение и образование аустенита с различной степенью насыщения. При этом дисперсные карбиды сферической формы при растворении на более поздней сталдии нагрева и при более высокой температуре насыщают у -твердый раствор углеродом и легирующими, чем крупнопластинчатый При очень малой величине«карбидов и их плотном расположении в матрице растворение и насьш1ение /jj -твердого раствора идет интенсивно и одновременно по Bcebfy объему металла, в результате чего после прокатки заготовок на рельсы происходит вьфавнивание содержания углерода и легирующих, что способствует улучшению физико-механических свойств.

Увеличение коэффициента обжатия сокращает также цикл прокатки и тем самым способствует стабилизации температуры металла при прокатке.

Температура металла в начале прокатки 1100-1120 облегчает задачу, стабилизации температзфы в течение всего цикла прокатки, так как чем . ниже температура, тем меньше скорость ее понижения при охлаждении. Пониженная температура в конце прокатки исключает рост зерна в металле что обеспечивает повышение ряда свойств.

Стабилизация те1 шературы прокатки приводит к повьш1ению выхода годного за счет уменьшения поверхностных дефектов и более точного выполнения геометрических размеров профиля.

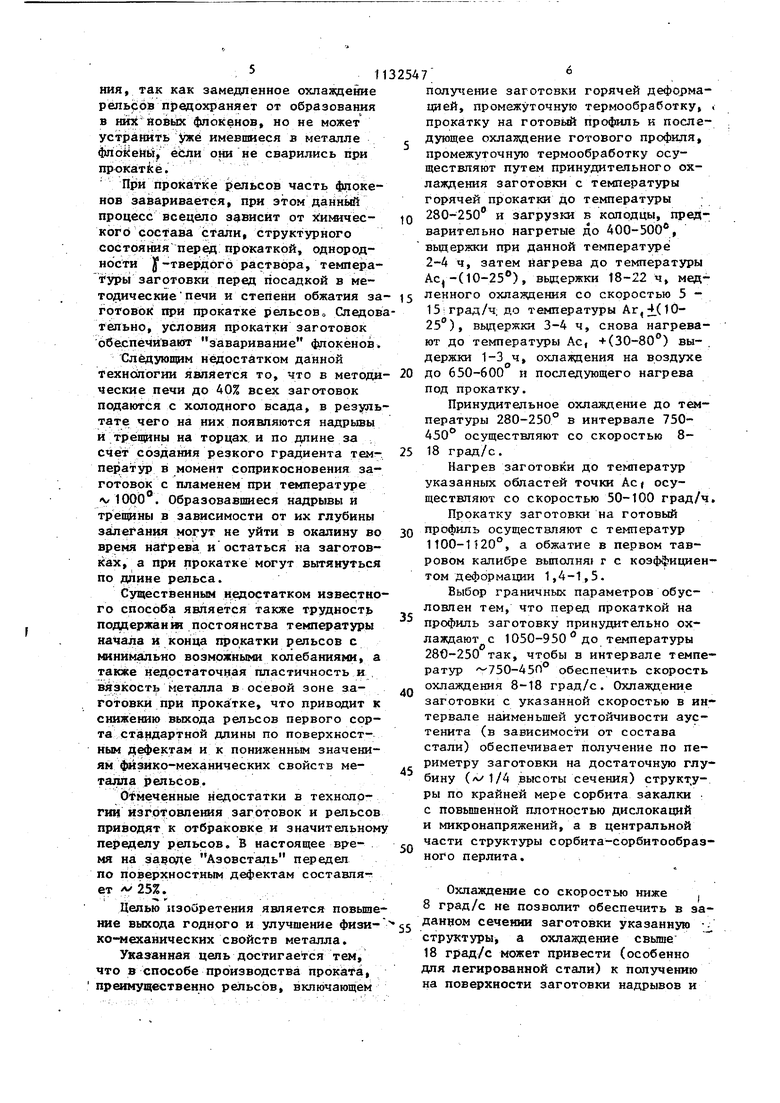

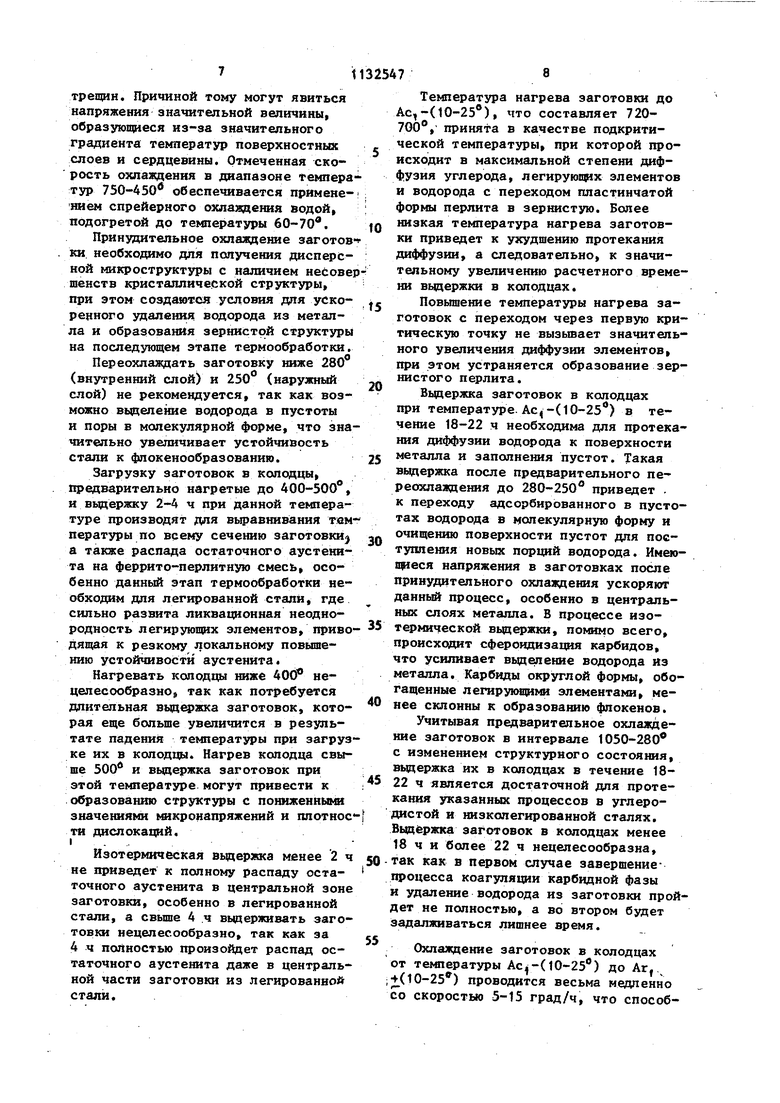

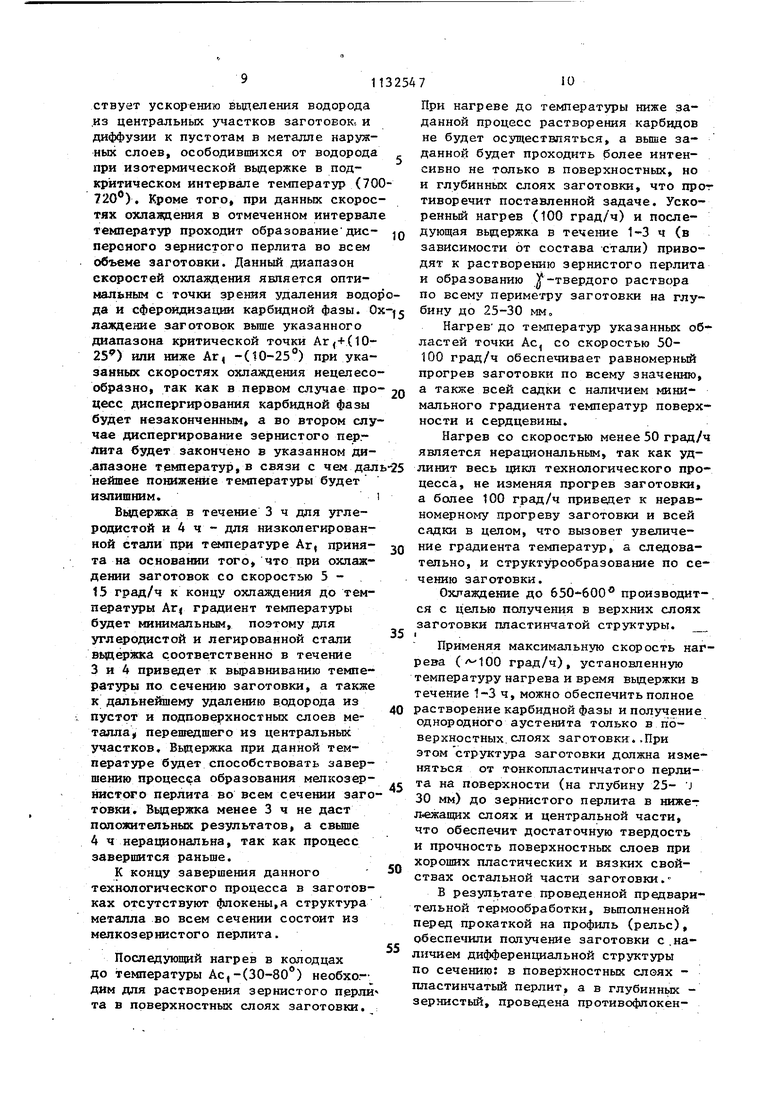

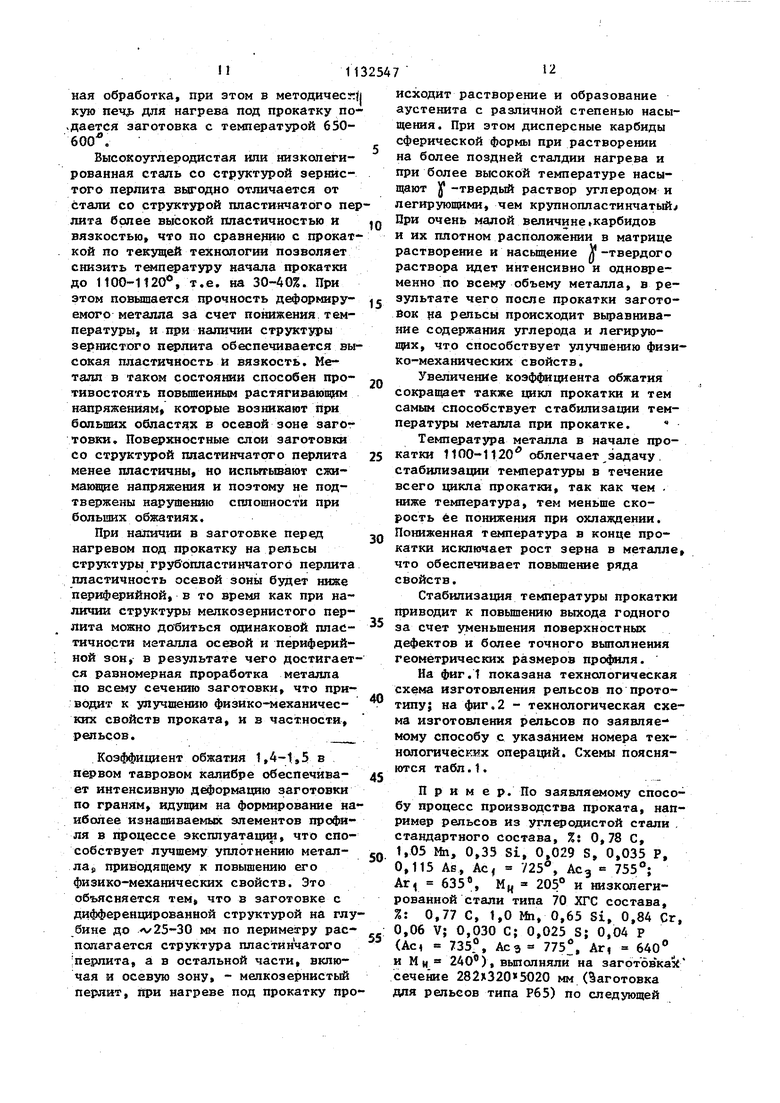

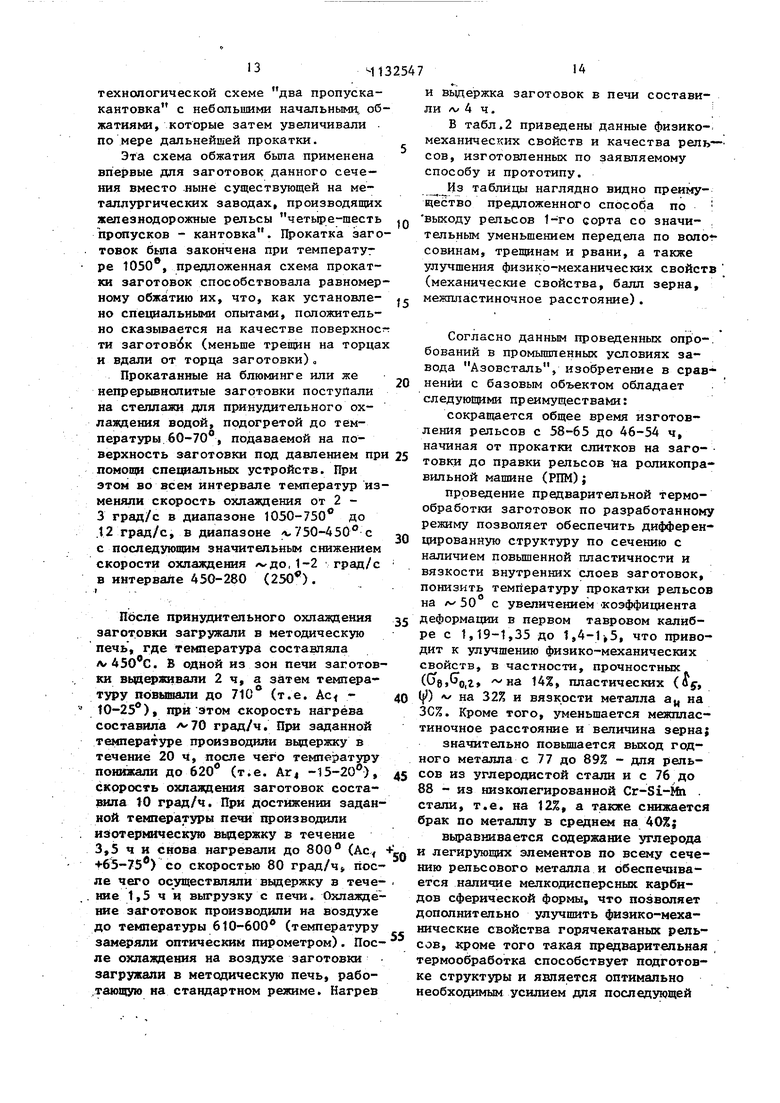

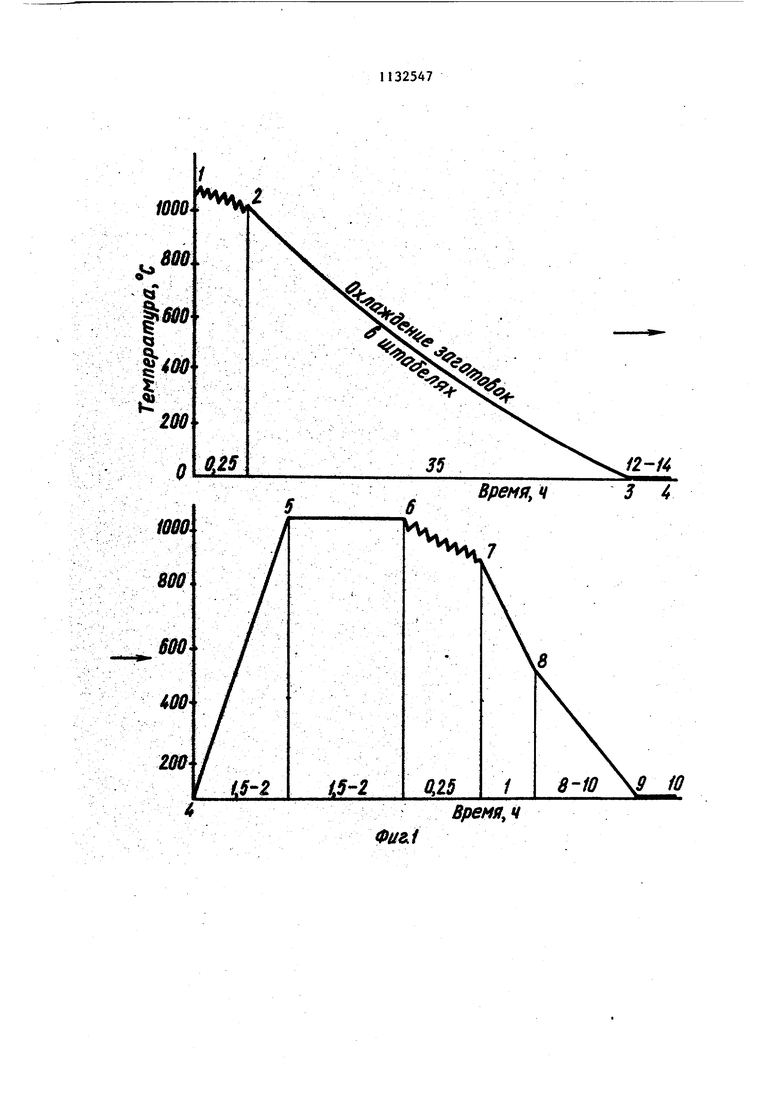

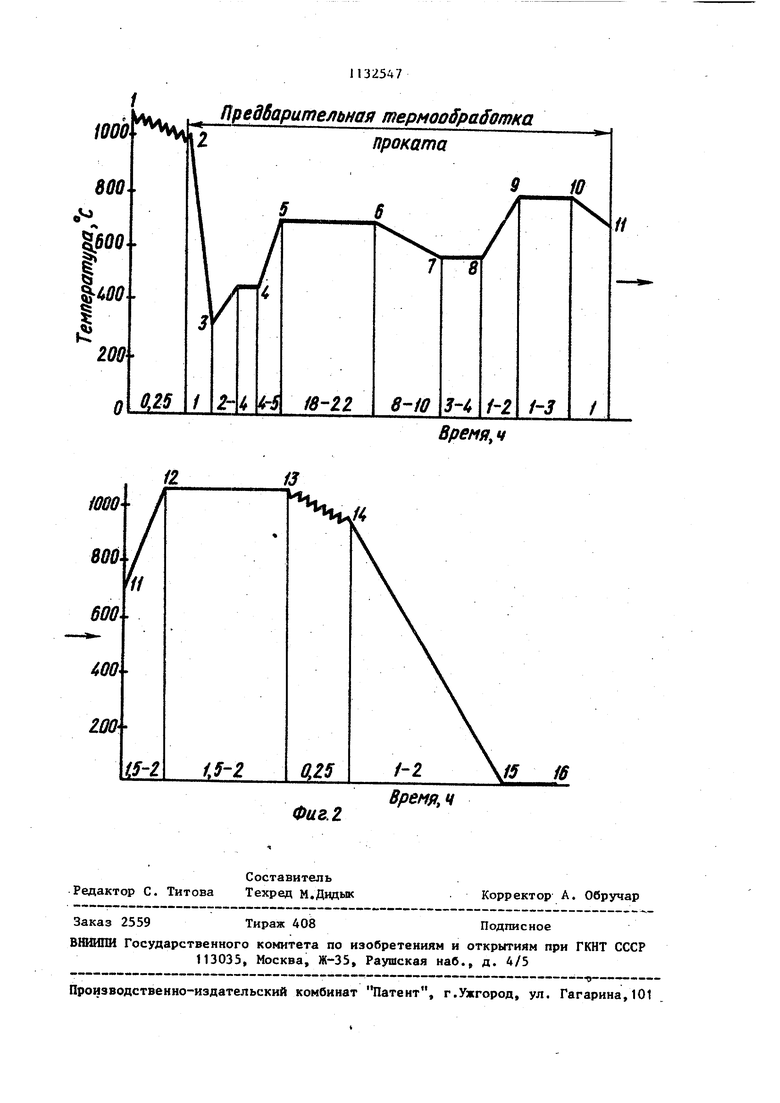

На фиг.1 показана технологическая схема изготовления рельсов по прототипу; на фиг.2 - технологическая схема изготовления рельсов по заявляемому способу с указанием номера технологических операций. Схемы поясняются табл. 1.

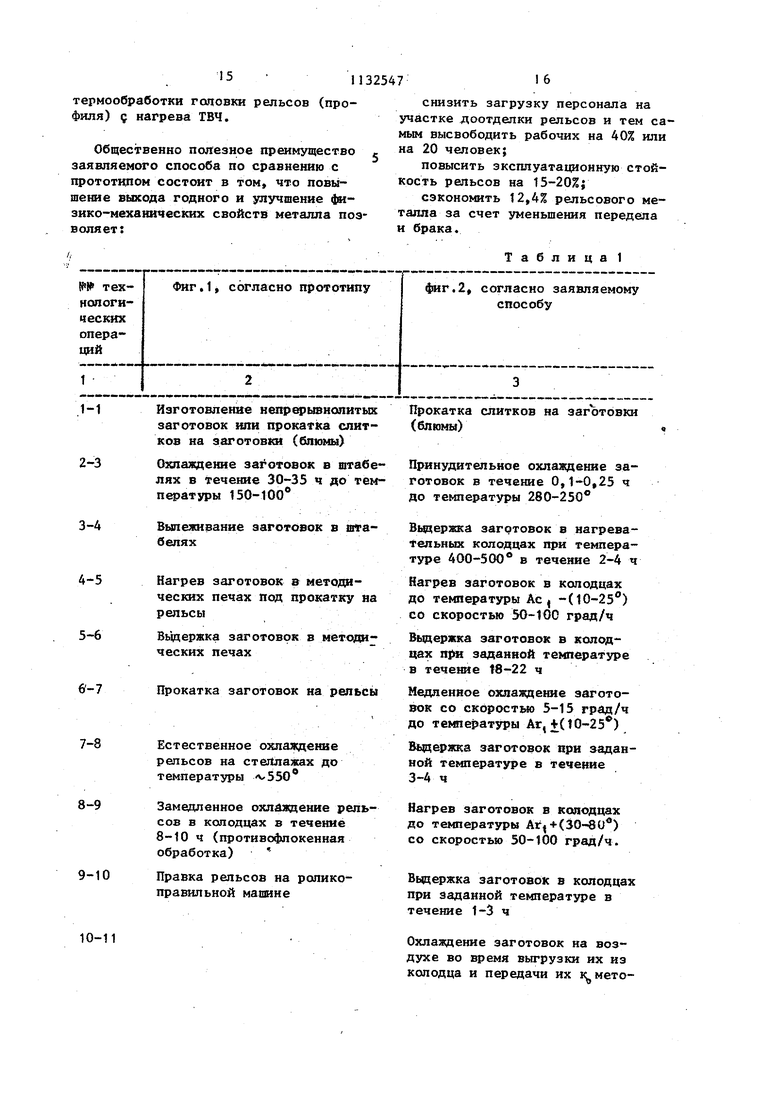

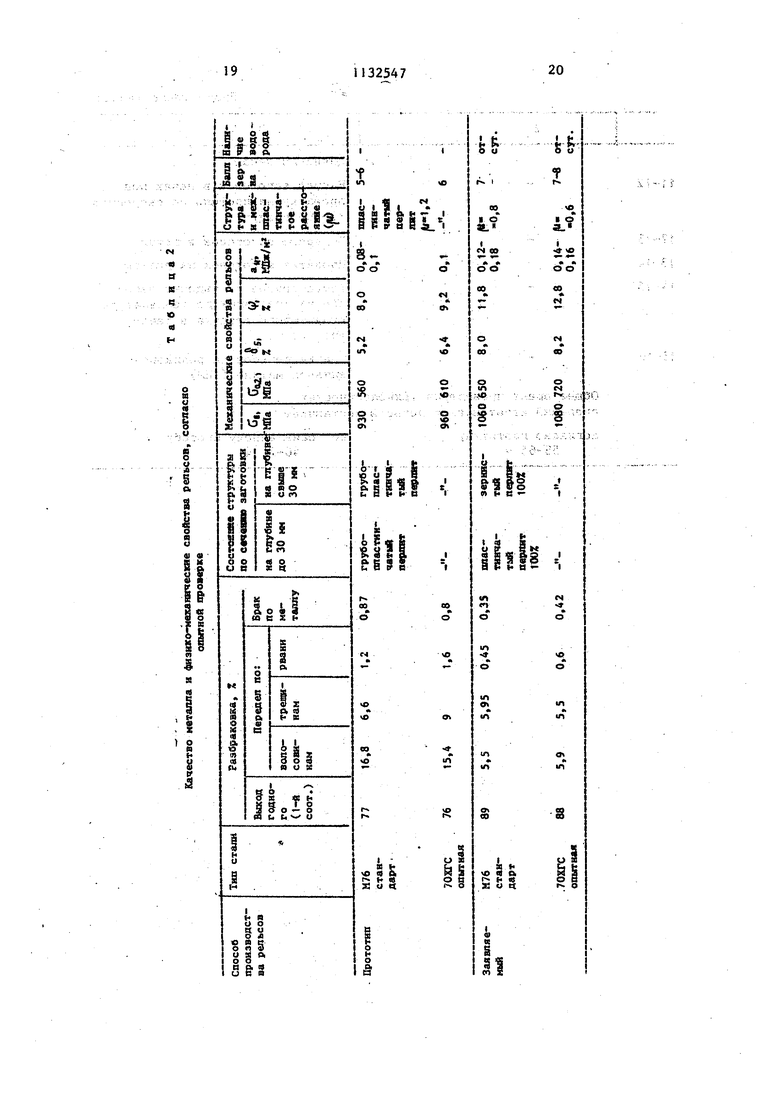

П р и м е р. По заявляемому способу процесс производства проката, например рельсов из углеродистой стали , стандартного состава, %; 0,78 С, 1,05 Мп, 0,35 Si, 0,029 S, 0,035 Р, 0,115 As, Ас /25, Асз 755°; Аг 635, Мц 205° и низколегированной стали типа 70 ХГС состава, %: 0,77 С, 1,0 Мп, 0,65 Si, 0,84 Сг 0,06 V; 0,030 С; 0,025 S; 0,04 Р (Ас, 735°, Асэ 775f, Ar, 640 и MH 240), выполняли на заготовка: сечение 282) мм (Заготовка для рельсов типа Р65) по следующей технологической схеме два пропускакантовка с небольшими начальными, обжатиями, которые затем увеличивали по мере дальнейшей прокатки. Эта схема обжатия была применена впервые для заготовок данного сечения вместо ныне существующей на металлургических заводах, производящих железнодорожные рельсы четыре-шесть пропусков - кантовка. Прокатка заго товок была закончена при температуг ре 1050°, предложенная схема прокатки заготовок способствовала равномерному обжатию их, что, как установлено специальными опытами, положительно сказывается на качестве поверхнос ти заготовок (меньше трещин на торцах и вдали от торца заготовки)о Прокатанные на блюминге или же непрерывнопитые заготовки постуйали на стеллажи для принудительного охлаждения водой, подогретой до температуры 60-70, подаваемой на поверхность заготовки под давлением при помощи специальных устройств. При этом во всем интервале температур изменяли скорость охлаждения от 2 3 град/с в диапазоне 1050-750 до .12 град/с, в диапазоне д. 750-450 с с последующим значительным снижением скорости охлаждения ,1-2 град/с в интервале 450-280 (250). I . После принудительного охлаждения заготовки загружали в методическую печь, где температура составляла л/450с. В одной из зон печи заготовки вьщерживали 2ч, а затем темпера710 (т.е. Ас туру повышали до 10-25), приЭТОМ скорость нагрева составила А/ 70 град/ч. При заданной температуре производили вьщержку в течение 20 ч. после чего температуру пон гасали до 620 (т.е. АГ| -15-20 ), скорость охлаждения заготовок составила ТО град/ч. При достижении заданной температзфы печн производили иэ(отермическуто ввдержку в течение 3,5 ч и снова нагревали до 800 (Ас, f65-75®) со скоростью 80 град/ч после чего осуществляли выдержку в течение 1,5 ч и выгрузку с печи. Охлаждение заготовок производили на воздухе до температуры 610-600 (температуру замеряли оптическим пирометром). После охлаящения на воздухе заготовки загружали в методическую печь, рабо,таю1цую на стандартном режиме. Нагрев и вьиержка заготовок в печи составили л/ 4 ч . В табл.2 приведены данные физикомеханических свойств и качества рель- сов, изготовленных по заявляемому способу и прототипу. Из таблицы наглядно видно преимущество предложенного способа по выходу рельсов 1-го сорта со значительным уменьшением передела по воло совинам, трещинам и рвани, а также улучшения физико-механических свойств (механические свойства, балл зерна, межпластиночное расстояние) . Согласно данным проведенных опро-. бований в промышленных условиях завода Азовсталь, изобретение в сравнении с базовым объектом обладает следующими преимуществами: сокращается общее время изготовления рельсов с 58-65 до 46-54 ч, начиная от прокатки слитков на заго- товки до правки рельсов на роликоправильной машине (РПМ); проведение предварительной термообработки заготовок по разработанному режиму позволяет обеспечить дифференцированную структуру по сечению с наличием повьш1енной пластичности и вязкости внутренних слоев заготовок, понизить температуру прокатки рельсов на с увеличением коэффициента деформации в первом тавровом калибре с 1,19-1,35 до 1,4-1,5, что приводит к улучшению физико-механических свойств, в частности, прочностных (,г на 14%, пластических (Af, (j) л на 32% и вязкости металла а на ЗС%. Кроме того, уменьшается меястшастиночное расстояние и величина зерна; значительно повьшхается выход годного металла с 77 до 89% - для рельсов из углеродистой стали и с 76 до 88 - из низколегированной Cr-Si-Mn . стали, т.е. на 12%, а также снижается брак по металлу в среднем на 40%; выравнивается содержание углерода и легирующих элементов по всему сечению рельсового металла и обеспечивается наличие мелкодисперсных карбидов сферической формы, что позволяет дополнительно улучшить физико-механические свойства горячекатаных рельсов, кроме того такая предварительная , термообработка способствует подготовке структуры и является оптимально необходимым усилием для последующей

термообработки головки рельсов (профиля) 5 нагрева ТВЧ.

Общественно полезное преимущество заявляемого способа по сравнению с прототипом состоит в том, что повышение выхода годного и улучшение физико-механических свойств металла позволяет;

снизить загрузку персонала на участке доотделки рельсов и тем самым высвободить рабочих на 40% или на 20 человек;

повысить эксплуатационную стойкость рельсов на 15-20%|

сэкономить рельсового металла за счет уменьшения передела и брака.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства рельсов | 1985 |

|

SU1300946A1 |

| Способ термической обработки прокатных валков | 1987 |

|

SU1444371A1 |

| Способ сфероидизирующей обработкиСТАли | 1979 |

|

SU850699A1 |

| Способ изготовления сортовой стали для холодной высадки | 1983 |

|

SU1147762A1 |

| Способ термической обработки заготовок | 1981 |

|

SU988881A1 |

| Способ обработки заготовок из углеродистой и легированной стали | 1982 |

|

SU1174483A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ РЕЛЬСОВ | 1991 |

|

RU2023026C1 |

| Способ изготовления листового проката | 1981 |

|

SU1011712A1 |

| СПОСОБ ПРОИЗВОДСТВА КАЛИБРОВАННОЙ СТАЛИ ДЛЯ ХОЛОДНОЙ ВЫСАДКИ | 2020 |

|

RU2763981C1 |

| Способ термической обработки отливок | 1987 |

|

SU1447885A1 |

СПОСОБ ПРОИЗВОДСТВА ПРОКАТА, преимущественно рельсов, включающий получение заготовки горячей дефррма1щей, промежуточную термообработку, прокатку на готовый профиль и последующее охлаждение готового профиля, отличающийся тем, что, с целью повышения выхода годного и , улучщения физико-механических свойств металла, промежуточную термообработку осуществляют путем принудительного щ. . b.iB/i.iOiEKA охлаждения заготовки с температуры горячей прокатки до температуры 280250 с и загрузки в колодцы, предварительно нагретые до 400-500 С, выдержки при данной температуре 2-4 ч, затем нагрева до температуры Ac

заготовок ипи прокатка слитков на заготовки (блюмы)

Охлаждение заготовок в штабелях в течение 30-35 ч до температуры 150-100

Вылеживание заготовок в штабелях

Нагрев заготовок в методических печах под прокатку на рельсы

Вьвдержка заготовок в методических печах

Прокатка заготовок на рельсы

Естественное охлаяздение

рельсов на счеЛяа-яях. до температуры V550

Замедленное охлаящение рельсов в колодцах в течение 8-10 ч (противофлокенная обработка)

Правка рельсов на роликоправильной машине

10-11

(блюмы)

Принудительное охлаждение заготовок в течение 0,1-0,25 ч до температуры 280-250

Выдержка заготовок в нагреваteльныx колодцах при температуре 400-500® в течение 2-4 ч

Нагрев заготовок в колодцах до температуры Асj -(10-25°) со скоростью 50-100 град/ч

Выдержка заготовок в колодцах п заданной темп атуре в течение 18-22 ч

Медленное охлаящение заготовок со скоростыо 5-15 град/ч до тем1е1 атуры Аг, (10-25)

Вьщержка заготовок при заданной температуре в течение 3-4 ч

Нагрев заготовок в колодцах до температуры (30-80) со скоростью 50-100 град/ч.

Вьщержка заготовок в колодцах при заданной температуре в течение 1-3 ч

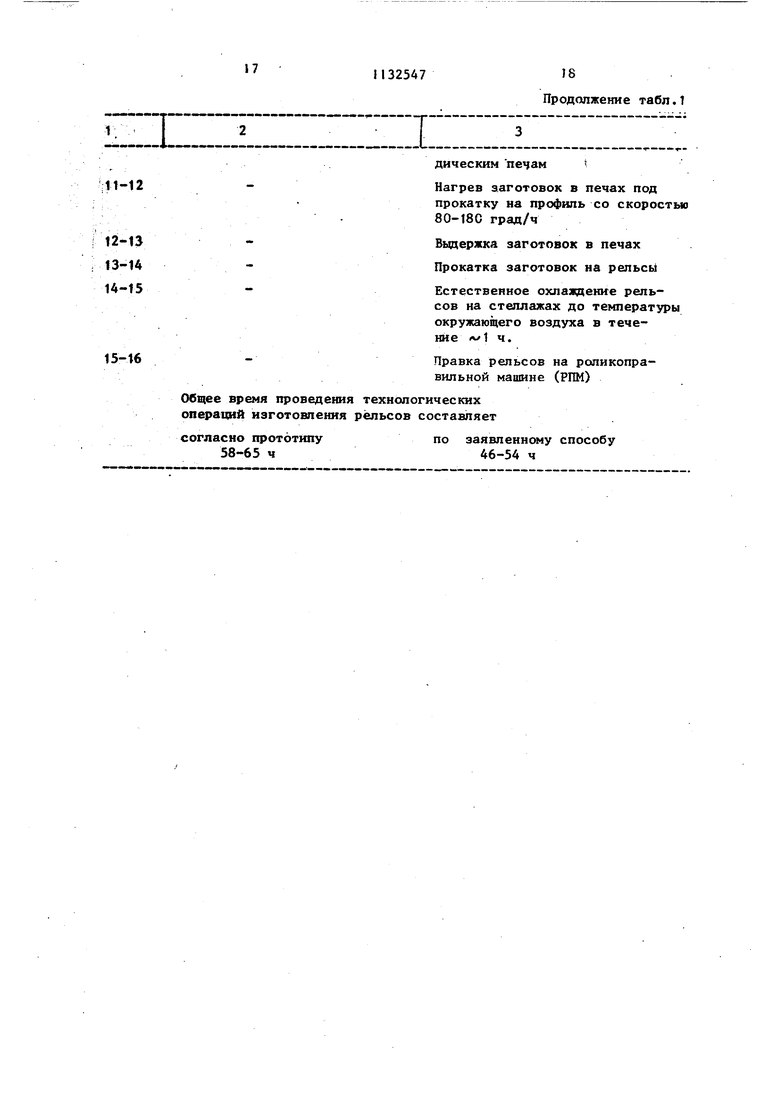

Охлаяздение заготовок на воздухе во время выгрузки их из колодца и передачи их к метоi ::E:i:iz::zi -It-1212-1313-1414-1515-16Общее время проведения операций изготовления р согласно прототипу 58-65 ч П3254718 Продолжение табл. z::i::i дическим печам t Нагрев заготовок в печах под прокатку на профиль со скоростью 80-180 град/ч Вьщержка заготовок в печах Прокатка заготовок на репьсЫ Естественное охлаждение рельсов на стеллажах до температуры окружающего воздуха в течение /w1 ч. Правка рельсов на роликоправильной машине (РИМ) технологических ельсов составляет по заявленному способу 46-54 ч

«ч «

а

К

Ч-,; р м н

0-2

Время, ч

3 4

Хн,;

8-ю 9 10

1

Q.W

Время ч

| Способ нарезания цилиндрических зубчатых колес обкатными резцами | 1979 |

|

SU917976A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ регулирования тепловых потерь слитка при прокатке | 1980 |

|

SU908458A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Полухин П.И., Грдина Ю.В,, Зарвин Е.Я | |||

| Прокатка и термическая обработка рельсов, М., Металлургия, 1963, Со 218-230, 264-284 | |||

Авторы

Даты

1991-05-30—Публикация

1983-07-11—Подача