Изобретение относится к прокатному производству и может быть использовано при горячей сортовой прокатке круглых профилей и катанки диаметром 6,5-24 мм из непрерывно-литых шарикоподшипниковых сталей.

Сортовой прокат круглого сечения диаметром 6,5-23 мм из легированной шарикоподшипниковой стали ШХ15СГ-В, используемый для изготовления тел качения (шариков и роликов) подшипниковых опор, после термообработки (изотермический отжиг при 790-810°С, охлаждение со скоростью 10-20°С/ч) должен обладать следующим комплексом механических свойств (табл.1):

В табл.2 приведены микроструктурные показатели круглых профилей из стали ШХ15СГ-В в горячекатаном состоянии:

Известен способ изготовления сортового проката, включающий нагрев катаной заготовки, прокатку с температурой конца прокатки Ar3+(30-80°С), охлаждение с критической скоростью до температуры распада аустенита и окончательное охлаждение на воздухе, согласно которому производят ускоренное охлаждение раската до температуры Ar3+(30-80°С) с изменяющейся по длине скоростью перед последними 1-5 пропусками, а охлаждение с критической скоростью производят до Ar1-(Ar1-50°C) [1].

Недостаток известного способа состоит в том, что профиль круглого сечения из шарикоподшипниковой стали, прокатанный из непрерывно-литой заготовки, имеет низкие механические свойства и не соответствует требованиям по микроструктуре, что снижает качество и выход годного проката.

Известен также способ производства проката из заэвтектоидных сталей, в том числе шарикоподшипниковых: ШХ15, ХВГ, ХВСГ. Способ включает нагрев катаной заготовки, горячую деформацию и охлаждение, причем нагрев производят до температуры Acm-(Acm-100°С), а охлаждение осуществляют на воздухе [2].

Недостаток известного способа состоит в том, что он не пригоден для прокатки непрерывно-литой заготовки из шарикоподшипниковой стали, т.к. в этом случае круглый профиль имеет низкие механические свойства, высокий балл карбидной сетки и карбидной ликвации.

Наиболее близким аналогом по своей технической сущности и достигаемым результатам к предлагаемому изобретению является способ производства сортового проката, в том числе из шарикоподшипниковых сталей, включающий нагрев и прокатку слитка в заготовку, охлаждение катаной заготовки, последующий ее нагрев до температуры аустенитизации 1120-1180°С, многопроходную прокатку до конечных размеров с температурой конца прокатки 930-970°С, ускоренное охлаждение водой до температуры 800-850°С и окончательное охлаждение на воздухе [3].

При таком способе, в случае использования вместо катаной непрерывно-литой заготовки из шарикоподшипниковой стали, прутки круглого сечения и катанка после охлаждения имеют низкие пластические свойства, в их микроструктуре сохраняются остатки карбидной сетки 3-5 балла, высокая карбидная ликвация, крупные сульфиды и оксиды, достигающие 5 баллов. В результате имеет место снижение качества и выхода годного круглого профильного проката для тел качения подшипников, произведенного из непрерывно-литых заготовок.

Техническая задача, решаемая изобретением, состоит в повышения качества и увеличения выхода годного при использовании для прокатки непрерывно-литых заготовок.

Для решения поставленной технической задачи в известном способе производства круглого профильного проката для тел качения подшипников, включающий нагрев заготовок, многопроходную горячую прокатку в валках с калибрами в регламентированном температурном интервале, ускоренное охлаждение водой и окончательное охлаждение на воздухе, согласно предложению многопроходную горячую прокатку ведут в температурном интервале от 1120-1190 до 900-1000°С с коэффициентом вытяжки за проход 1,08-1,49 при суммарном коэффициенте вытяжки не менее 23. Кроме того, после достижения величины коэффициента суммарной вытяжки 1,5-2,6, полосы охлаждают, затем подвергают повторному нагреву до температуры 1120-1190°С и завершают прокатку до конечного диаметра круглого профиля, а ускоренное охлаждение водой круглого профильного проката ведут до температуры 530-870°С.

Сущность предлагаемого изобретения состоит в следующем. Традиционная технология производства круглого профильного проката из шарикоподшипниковой стали включает отливку слитка, его прокатку вначале в блюм, а затем в катаную заготовку на непрерывно-заготовочном стане, и последующую прокатку катаной заготовки в пруток круглого сечения (или катанку). При этом за счет проведения деформации по схеме: слиток→блюм→катаная заготовка→круглый профиль конечного диаметра достигается измельчение карбидной сетки и карбидной ликвации, устранение структурной полосчатости и достижение требуемых механических свойств. Однако производство проката с использованием слитка приводит к увеличению расходов на прокатный передел, расходного коэффициента металла и снижению выхода годного из-за повышенной химической неоднородности (ликвации) углерода и хрома в теле слитка. Поэтому современная технология производства сортового проката основана на использовании непрерывно-литой заготовки квадратного сечения 150×150 мм и менее, а деформация осуществляется по схеме: непрерывно-литая заготовка→круглый профиль конечного диаметра.

Переход на непрерывно-литую заготовку исключает из технологической схемы производства обжимной и непрерывно-заготовочный станы, уменьшает расходный коэффициент и химическую неоднородность стали. Но неизбежное снижение суммарной деформации затрудняет полное разрушение карбидной сетки и карбидной ликвации, образующейся в процессе кристаллизации литой заготовки. Вследствие этого известные деформационно-термические режимы производства не обеспечивают получения высококачественного по микроструктуре и механическим свойствам круглого профильного проката для тел качения подшипников, что приводит к снижению выхода годного.

Экспериментально установлено, что многопроходная горячая прокатка непрерывно-литой заготовки в температурном интервале от 1120-1190 до 900-1000°С с коэффициентом вытяжки за проход 1,08-1,49, эффективно разрушает карбидную сетку и препятствует ее восстановлению. Разрушение карбидной сетки, снижение карбидной ликвации, устранение структурной полосчатости, измельчение литейных сульфидов, оксидов и глобулей происходит последовательно от прохода к проходу. При достижении суммарного коэффициента вытяжки, равного 23, измельчение вредных микроструктурных составляющих достигает требуемой степени, их размеры, оцениваемые в баллах, не превышают значений, регламентированных в табл.2.

Горячая прокатка до достижения величины коэффициента суммарной вытяжки 1,5-2,6, последующее охлаждение и повторный нагрев до температуры 1120-1190°С, за счет эффекта температурно-деформационного циклирования, способствуют более эффективному разрушению карбидной сетки и ликвации, устранению структурной полосчатости, повышению механических свойств.

В результате первого этапа горячей прокатки в полосе из шарикопошипниковой стали формируется менее грубая карбидная сетка, сниженная ликвация и структурная неоднородность. Последующее охлаждение, повторный нагрев до температуры 1120-1190°С и повторная многопроходная горячая прокатка до конечного диаметра круглого профильного проката способствуют дальнейшему снижению баллов остатков карбидной сетки и ликвации, повышению пластических свойств готового проката. Это дополнительно повышает его качество и выход годного.

Охлаждение горячекатаного круглого профильного проката водой с температуры 530-870°С способствует формированию более мелкозернистой и стабильной микроструктуры по сечению и длине полосы, исключает рост вторичной карбидной сетки, а последующее охлаждение на воздухе от температуры 530-870°С снижает в стали остаточные фазовые и термические напряжения. Это дополнительно способствует повышению качества и выхода годных сортовых профилей.

При температуре начала многопроходной прокатки непрерывно-литой заготовки ниже 1120°С снижается технологическая пластичность стали в последних проходах в валках с калибрами, температура профилей малых диаметров в чистовых проходах ниже 900°С, что недопустимо. Повышение этой температуры выше 1190°С приводит к снижению прорабатываемости литой структуры металла и снижению эффективности разрушения карбидной сетки, измельчения микроструктуры и неметаллических включений. В результате снижается качество и выход годного проката.

Если нижняя граница температурного интервала деформации будет менее 900°С, то это приведет к потере пластичности шарикоподшипниковой стали, снижению точности прокатки и выхода годного. Увеличение этой температуры выше 1000°С не исключает последеформационного укрупнения карбидной сетки, роста зерна микроструктуры и ухудшения механических свойств круглого профильного проката.

Снижение коэффициента вытяжки за проход менее 1,08 ухудшает прорабатываемость полосы, уменьшает степень разрушения карбидной сетки и литой структуры, что ухудшает качество и снижает выход годной продукции. Увеличение коэффициента вытяжки за проход более 1,49 в температурном интервале деформации от 1120-1190 до 900-1000°С вызывает появление неоднородности микроструктуры и фазового состава стали из-за наклепа аустенита, что ухудшает равномерность свойств готового проката, не исключает образования трещин и разрывов в полосе из шарикоподшипниковой стали, что ухудшает качества и снижает выход годного проката.

При многопроходной прокатке круглого профильного проката из непрерывно-литой заготовки из шарикоподшипниковой стали с суммарной вытяжкой менее 23 не достигается требуемого балла остатков карбидной сетки и снижения карбидной ликвации, т.к. не обеспечивается образования достаточного количества дислокаций для удержания карбидов внутри зерен микроструктуры. Это приводит к формированию карбидной сетки по границам зерен, снижению качества и выхода годного проката.

При коэффициенте суммарной вытяжки (в случае горячей прокатки за два этапа) менее 1,5 достигается необходимая степень измельчения дендритов, разрушения карбидной сетки и карбидной ликвации непрерывно-литой заготовки перед вторым этапом. Увеличение этого коэффициента более 2,6 интенсифицирует при повторном нагреве рост зерен микроструктуры и выделение вторичных карбидов из металлической матрицы, что приводит к росту и огрублению карбидной сетки, ухудшению качества готового проката.

При температуре повторного нагрева ниже 1120°С снижается технологическая пластичность стали в последних проходах в валках с калибрами, температура профилей малых диаметров в чистовых проходах ниже 900°С, что недопустимо. Повышение этой температуры выше 1190°С приводит к снижению прорабатываемости литой структуры металла и снижению эффективности разрушения карбидной сетки, измельчения микроструктуры и неметаллических включений. В результате снижается качество и выход годного проката.

При повышении температуры окончания ускоренного охлаждения водой более 870°С имеет место рост зерен микроструктуры и ухудшение механических свойств особенно на профилях увеличенного сечения, повышение качества круглого сортовых профилей не достигается. Снижение этой температуры менее 530°С приводит к ухудшению пластических свойств готового проката и снижению выхода годного.

Примеры реализации способа

Для производства круглого профильного проката диаметром d=18 мм из шарикоподшипниковой стали марки ШХ15СГ-В используют непрерывно-литые квадратные заготовки сечением S1=150×l50 мм.

Заготовки нагревают в методической газовой печи до температуры аустенитизации Тн1=1150°С и, после выдержки в течение 2 ч для выравнивания температуры по сечению, последовательно выталкивают на печной рольганг сортового стана 350.

Нагретую заготовку задают в валки с калибрами и осуществляют первый этап ее горячей прокатки в черновой группе клетей за 5 проходов в горизонтальных и вертикальных валках с системой калибров «ромб-квадрат» в полуфабрикаты квадратного сечения S2=100×100 мм с коэффициентом вытяжки за проход λ1=1,176.

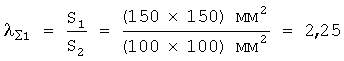

Суммарная вытяжка λΣ1 при этом равна:

.

.

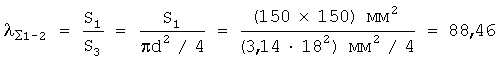

Полученные полуфабрикаты охлаждают, после чего загружают в нагревательную печь с газовым отоплением, где производят их повторный нагрев до температуры Тн2=1150°С и подвергают второму этапу горячей прокатки в вертикальных и горизонтальных валках с калибрами сортопрокатного стана 250. Прокатку осуществляют за 17 проходов с коэффициентом вытяжки в каждом проходе λ2=1,241 в профиль круглого сечения площадью S3 (диаметр d=18 мм) при температуре конца прокатки Ткп=950°С. Суммарная вытяжка λΣ1-2 после двух этапов прокатки составляет:

Прокатанный профиль круглого сечения, выходящий из валков последней клети, пропускают через трубчатый холодильник, в который подают охлаждающую воду. В трубчатом холодильнике прокат охлаждают от температуры Ткп=950°С до температуры То=700°С. После этого прокат охлаждают на воздухе с самопроизвольной скоростью.

От прокатанного профиля отбирают пробы для оценки микроструктурных параметров и проведения испытаний механических свойств после имитирующей термообработки (изотермический отжиг при 800°С, охлаждение со скоростью 15°С/ч). По результатам контроля микроструктуры, механических свойств, точности выполнения профиля и качества поверхности производят оценку качества и сортировку металлопроката.

Варианты реализации способа производства круглого профильного проката из непрерывно-литых заготовок приведены в табл.3, а показатели их качества и выход годного - в табл.4.

Из табл.3 и 4 следует, что при использовании предлагаемого способа (варианты №2-4) достигается повышение качества круглого профильного проката, произведенного с использованием непрерывно-литых заготовок из шарикоподшипниковых сталей, за счет более высоких механических свойств и показателей микроструктуры, в особенности уменьшения балла остатков карбидной сетки, снижения карбидной ликвации и структурной полосчатости в термообработанном состоянии. В случаях запредельных значений заявленных параметров (варианты №1 и 5) и реализации способа-прототипа (вариант №6) имеет место ухудшение механических свойств и показателей микроструктуры круглых профилей, прокатанных из непрерывно-литых заготовок, что ухудшает качество круглого профильного проката для тел качения подшипников и снижает выход годной продукции.

Технико-экономические преимущества предложенного способа состоят в том, что разработанные деформационно-термические режимы производства круглого профильного проката с использованием непрерывно-литых заготовок из шарикоподшипниковых сталей обеспечивают, помимо заданных механических свойств, активную проработку литой структуры, разрушение и истощение карбидной сетки и ликвации, снижение структурной полосчатости, измельчение сульфидов, оксидов и глобулей, удержание зарождающихся карбидов внутри тел зерен микроструктуры аустенита и мелкозернистого перлита, обеднение границ зерен карбидами. Этим достигается повышение качества сортового проката из шарикоподшипниковых сталей.

В качестве базового объекта при определении экономической эффективности принят способ-прототип. Использование предложенного способа обеспечивает впервые в мировой практике возможность производства круглого профильного проката из шарикоподшипниковой стали с применением непрерывно-литых заготовок.

Источники информации

1. Авт. свид. СССР №1006509, МПК С21D 8/06, 1983 г.

2. Авт. свид. СССР №881134, МПК С21D 8/06, 1981 г.

3. А.П.Грудев и др. Технология прокатного производства. М., Металлургия, 1994 г., с.140-143, 231-235 - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ПРОКАТА ИЗ ШАРИКОПОДШИПНИКОВЫХ СТАЛЕЙ | 2001 |

|

RU2201973C2 |

| СПОСОБ ПРОКАТКИ СОРТОВЫХ ПРОФИЛЕЙ | 2012 |

|

RU2492007C1 |

| Способ производства горячекатаного сортового проката для изготовления крупногабаритных подшипников | 2024 |

|

RU2836665C1 |

| СПОСОБ ПРОИЗВОДСТВА КРУГЛЫХ ПРУТКОВ ИЗ ПОДШИПНИКОВОЙ СТАЛИ | 2006 |

|

RU2341340C2 |

| СПОСОБ ПРОИЗВОДСТВА СОРТОВЫХ ПРОФИЛЕЙ | 2003 |

|

RU2243834C1 |

| СПОСОБ ПРОИЗВОДСТВА СОРТОВОГО ПРОКАТА | 2005 |

|

RU2291205C1 |

| СПОСОБ ПРОИЗВОДСТВА СОРТОВОГО ПРОКАТА ИЗ ЛЕГИРОВАННОЙ ПРУЖИННОЙ СТАЛИ | 2005 |

|

RU2296017C1 |

| СПОСОБ ПРОИЗВОДСТВА АРМАТУРНОГО ПРОФИЛЯ ИЗ КРЕМНЕМАРГАНЦОВИСТОЙ СТАЛИ | 2008 |

|

RU2376392C1 |

| СПОСОБ ПРОКАТКИ СТАЛЬНЫХ СОРТОВЫХ ПРОФИЛЕЙ | 2011 |

|

RU2465079C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНОГО СОРТОВОГО ПРОКАТА ИЗ ПОДШИПНИКОВЫХ СТАЛЕЙ | 2005 |

|

RU2307176C2 |

Изобретение предназначено для горячей сортовой прокатки круглых профилей и катанки диаметром 6,5-24 мм из непрерывно-литых шарикоподшипниковых сталей. Способ включает нагрев заготовки, многопроходную прокатку в валках с калибрами, ускоренное охлаждение водой и окончательное охлаждение на воздухе. Повышение качества и увеличение выхода годного обеспечивается тем, что многопроходную прокатку производят в температурном интервале от 1120-1190 до 900-1000°С с коэффициентом вытяжки за проход 1,08-1,49 при суммарном коэффициенте вытяжки не менее 23. После достижения величины коэффициента суммарной вытяжки 1,5-2,6 полосы охлаждают, затем подвергают повторному нагреву до температуры 1120-1190°С и завершают прокатку до конечного диаметра круглого профиля, а ускоренное охлаждение водой круглого профильного проката ведут до температуры 530-870°С. 2 з.п. ф-лы, 4 табл.

| ГРУДЕВ А.П | |||

| и др | |||

| Технология прокатного производства | |||

| - М.: Металлургия, 1994, с.140-143, 231-235 | |||

| СПОСОБ ПРОИЗВОДСТВА ПРОКАТА ИЗ ШАРИКОПОДШИПНИКОВЫХ СТАЛЕЙ | 2001 |

|

RU2201973C2 |

| Способ предварительной обработки заэвтектоидных сталей | 1980 |

|

SU1011707A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДРЕВЕСНОСТРУЖЕЧНЫХПЛИТ | 0 |

|

SU314667A1 |

Авторы

Даты

2008-03-27—Публикация

2006-09-25—Подача